组合可调式超音速分离器试验研究

尤小荣,王丽珺,赵新胜,王百战

(长庆油田分公司 机械制造总厂,陕西 西安 710201)

组合可调式超音速分离器试验研究

尤小荣,王丽珺,赵新胜,王百战

(长庆油田分公司 机械制造总厂,陕西 西安 710201)

摘要:通过组合可调式超音速分离器的模拟试验,确定了试验的操作参数(入口含液浓度和压比)及性能评价参数(分离效率和温度降),并给出了相应的计算方法。通过分析试验装置及试验测试系统,对试验中需重点关注的流量、温度、压力测量进行研究,并对喉部流速进行测算。通过试验验证了现有的研究成果,可为分离器设计提供参考。

关键词:超音速分离;测试系统;试验研究

随着天然气的广泛应用,以及非常规天然气开采程度的增加,研究小型化、低能耗、高效率、环保无污染的超音速分离处理设备具有十分重要的意义。本文通过试验对超音速分离器内部流动机理进行研究,以提高超音速分离器的分离效率,在此基础上使设备尽量小型化、轻量化。

超音速分离器的研究分为软件模拟和试验研究。现有的研究成果中,软件模拟的成果非常多,试验研究的成果相对较少[1]。对于软件模拟的结果,由于软件的设置、模型简化等诸多因素的影响,模拟的结果存在很大的不确定性或不完整性,软件模拟通常需要有试验研究的成果进行论证才更具有可信度。同时,通过试验才能较为完整真实的反映理论研究的成果[2-3]。

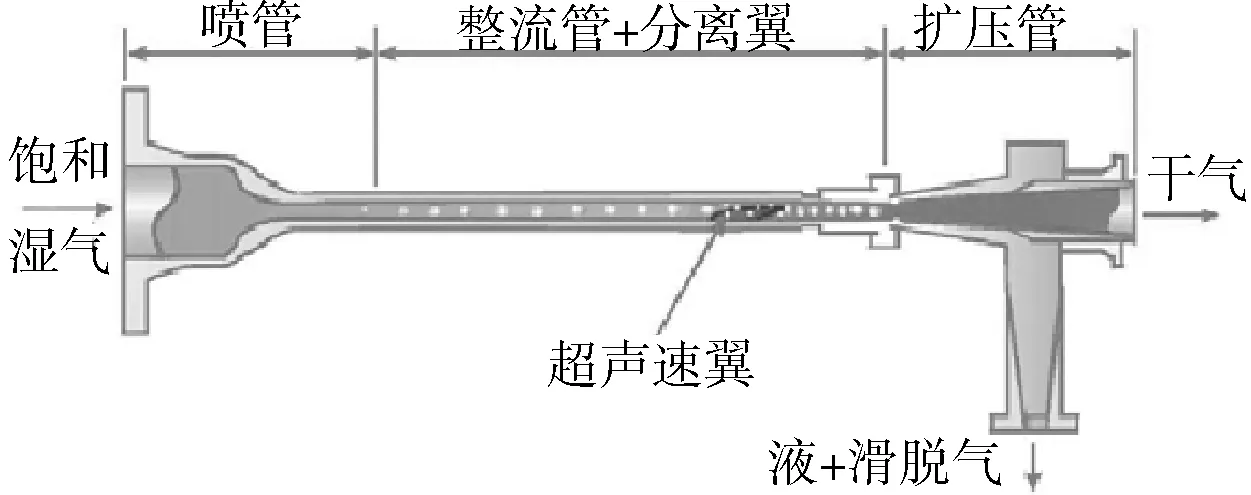

1结构组成

超音速分离器由拉瓦尔喷管段、含分离翼的旋流管段和扩压管段等部分组成。这些结构组成一个单进双出的气体通道,外形结构较为简单,分离器的整体结构如图1所示。在构成分离器的各个部件中,喷管段的作用是实现气体由亚音速到超音速的加速过程,气体的压力和温度在该段内急剧下降;旋流管段由直管整流段和含分离翼的旋流管组成,整流管的作用是使喷管段出口的气体有一段缓冲区间,分离翼则使气体由直线流动变为螺旋运动,通过产生的离心作用使液体被分离到壁面流出,在这一阶段气体的压力和温度变化不大,速度的方向和大小发生改变;扩压管的作用是实现气体的增压降速,在流过渐扩型流道时,气体的速度下降,压力有所升高。分离器直接安装在管线上,气相出入口直接与管线相接,液体出口则设置相应的处理装置以收集含烃混合液。

图1 超音速分离器结构

用于试验的组合可调式超音速气液分离器如图2所示。该分离器由锥形拉瓦尔管、可调式分离段、扩压段等部分构成。拉瓦尔喷管设置多种结构,分离翼的位置可调节,扩压管长度可调节,不同可调结构组合可形成多种结构。本文以该分离器样机为主体,辅以相应的动力装置与测量装置,用于重点研究分离器参数对流场的影响。

图2 组合可调式超音速分离器

2试验参数及性能评价指标

试验参数分为操作参数与性能参数[4]:操作参数用于进行不同的工况设定,主要包括含液浓度Ci和压比pr;性能参数用于表征分离器的性能优劣,主要包括分离效率Et和温度降ΔT。

1)入口含液浓度Ci。入口含液浓度主要用于模拟天然气的含水率,天然气含水率因其出产地域不同而存在差异[5]。Ci值对于分离器的分离效率有着非常直接的影响,试验时需预先设定入口含液浓度 Ci0,即

(1)

式中:G1为液体质量流量,kg/s;G2为气体质量流量,kg/s。

考虑到气体流量调节较为困难,预设时保持气体质量流量G2不变,通过调节G1来达到预定的含液浓度。在缓冲器出口端设置有温湿度传感器,用于测定分离器入口端流体湿度,测定值Ci与设定值Ci0误差在 0.5%以内视为合格。

2)压比pr。压比是指超音速分离器入口压力pin与干气出口压力pout的比值,即

(2)

根据现有的理论可知,压比对于分离器内气流的流动状态有着非常重要的影响。压比过大时,导致分离器内流体速度过高,气流均匀性不足,无法保证后续旋流的有效进行,压比过大则意味着气体能量损失过大,较高的能量损失无法满足后续其他工艺的顺利进行。压比较小时,流经喷管的气体能量有限,不能保证有效地实现超音速流动,喷管出口的气体速度较小,在流经分离翼时不能产生足够的旋流强度,气液分离不彻底。在工艺允许的范围内,尽量选择小压比进行试验。

3)分离效率Et。分离效率是表征超音速分离器性能的关键指标[6],即,分离器对含湿气体的处理效率,通过测定液体质量变化进行表征,采用式(3)进行计算:

(3)

式中:G为湿空气质量流量,kg/s;m2为出口液体质量,通过测量排液口液体质量获得,kg。

4)温度降ΔT。温度降是表征分离器性能的又一重要指标。温度降是指分离器入口温度Tin与喷管出口温度Tmin(最低温度值)之间的差值。

ΔT=Tin-Tmin

(4)

ΔT值越大,则表征分离器能够达到的最低温度越低,可产生的低温驱动力越强。温度降通过读取预定位置的温度传感器数值,通过单片机进行计算之后直接显示出来。

3试验装置与试验测量系统

3.1试验装置

超音速分离器试验装置如图3所示,根据功能可分为雾化装置、分离装置、测量装置以及收集装置[7]。雾化装置包括空压机、水泵、缓冲器、稳压阀、储水罐以及雾化喷嘴等,并在管线位置设置测量仪表。分离装置主要是指超音速分离器,分离装置包括管线、阀门等管道附件。测量装置主要是指预设在各处的压力、温度传感器与变送器,及用于记录和显示的单片机及计算机。收集装置主要包括干气储罐、储水罐以及相应的管路附件。

图3 组合可调式超音速分离器试验装置

3.2试验测量系统

如图3所示,试验中所需测量的物理量有:温度T、流量Q、压力p以及喉部速度v。试验中所有仪器仪表的数据读取与记录均通过单片机或计算机软件完成,减少人为误差的影响。

(1)焊接热影响区最高硬度试验 试验标准:焊接热影响区最高硬度试验按照《焊接热影响区最高硬度试验方法》(GB4675.5—1984)的规定进行。

雾化装置中,分别在气路和液路设置压力、温度、流量测量装置,主要是为了进行入口参数调节,考虑到单片机的容量有限,该部分设备不接入单片机,使用传统的仪表测量显示,试验开始前做好人工记录,试验时只需保证其参数维持稳定即可。

3.2.1流量测量

流量包括超音速分离器入口湿空气流量、出口液体流量。

1)入口湿空气流量。入口湿空气流量采用高压天然气流量计计量[8],该流量计属于智能旋进漩涡流量计,主要利用卡门涡街原理测量。为减少测量仪表的影响,仪表安装位置根据厂家建议,在距分离器入口前端需保证有5倍于管道直径的长度作为缓冲。该智能型流量计内置温度、压力传感器。流量测量范围12~150m3/h,工作压力10MPa。

2)出口液体流量。出口液体计量采用质量换算。通过在出口部位设置集液装置,试验完成后称量收集到的液体质量,记录试验所用时间,即可测得出口液体流量。根据出口液体质量的多少采用不同的方式称重,出口液体质量较少时,使用干燥剂吸附,根据干燥剂质量测定出口液体流量;出口液体质量较多时,先称量已有液体质量,再使用干燥剂干燥集液装置,叠加两者质量进行计算。

3.2.2温度测量

温度测量使用温度传感器[9],在超音速分离器喉部、喷管出口、扩压管入口及气、液出口分别设置温度传感器测量,通过单片机进行测量数据的记录与显示。喷管喉部与喷管出口处温度传感器需耐低温高压,工作范围为-100~50 ℃之间,可承受10MPa压力。由于喉部尺寸很小,因而选用尺寸较小的螺钉头传感器进行喉部温度测量。除喉部和喷管出口外,其他部位的尺寸较大,温度要求不高。因而传感器选型比较容易,一般的温度传感器均可胜任,只需注意传感器信号传输与单片机的匹配即可。

3.2.3压力测量

压力测量使用压力传感器,在喷管出口、扩压管入口和分离器气相出口、液相出口分别设置压力传感器。压力传感器测量结果通过单片机进行数据显示与记录,压力传感器的精度要求在 0.5%以内,量程为 0~20MPa。喷管出口由于温度较低,需注意压力传感器的耐低温特性。

3.2.4喉部速度测算

喉部能否达到音速是实现分离的关键,因而喉部速度值的测量非常重要。喉部尺寸较小,压力较高,直接进行速度测量时,现有仪表难以满足要求,喉部速度值的获得需通过其他测量值进行换算。

超音速分离器的低温性能具有重要的参考价值。因而在喉部设置温度传感器进行测量,喉部温度测量值记为T*,将流体视为理想流体,根据空气动力学关系,可以换算出喉部的速度值v[10],即

(5)

式中:k为绝热指数,空气取1.4;Rg为气体常数,空气取 287J/(kg·K);T*为喉部温度测量值,K。

4试验方案

试验主要采用对比法进行,即在超音速分离器入口参数(入口流量、入口含液浓度)不变的前提下,选择中间参数的结构作为基准,每次试验改变1个结构参数,其他变量保持不变进行试验。每个结构至少进行 3 次试验,取平均值作为最终取值。

根据设定,入口角度有 3 种变化(γ、θ、ω),每种角度的变化又对应3个不同的喉部直径(s、m、l);同时,分离翼有5个位置,扩压段长度变化有3种,根据以上分析,从理论上讲,所设计的超音速分离器可以产生135种结构变化。

试验结果分析时,除对各个关键参数进行测算外,还应综合分析多次试验的结果,总结各个参数的变化趋势对分离性能的影响,在进行一定次数的试验后,可根据已有的试验数据预计各参数的调节趋势,对明显不符合要求的结构可不予试验。经过多次试验后选定最佳结构,选定的最佳结构用于进行后期的现场试验。

每进行1次试验可获得大量的温度、压力、流量数据,这些数据的记录工作由单片机完成,对试验数据的处理则需要借助计算机进行,对测量结果分别建立数据库,并绘制为直观的折线图,剔除粗大误差数据。交叉对比不同结构同一位置的数据,预测下一步的参数调节趋势,并结合软件模拟的结果进行分析。

分离器的低温制冷作用是试验中需重点关注,软件模拟结果显示最低温度出现的位置在喷管出口处。为验证该结论是否正确,处理温度数据时,分别绘制单次试验的温度沿轴线位置分布曲线,然后叠加多次试验的分布曲线分析验证。

分离器低温环境的获得与压力损失有关,压损越大,温度越低。为验证该结论,对每次试验的温度曲线与压力曲线进行拟合对比。

在验证有关结论的基础上,综合多次试验的数据,分别分析影响温度、压力、速度的结构参数,探究控制这些参数变化的方式。

5结论

1)试验参数中,选择入口含液浓度和压比作为操作参数,选择分离效率和温度降作为性能评价参数,并给出相应的计算、计量方法。

2)试验装置中,根据功能划分对每类装置的构成分别予以规划,并根据平台组建以及试验过程中可能存在的一些问题,从气密性检验、设备安装、测量仪表检定、环境湿度测定与影响排除、装置的启停等方面进行规划。

3)试验测量系统中,对试验中需重点关注的流量、温度、压力以及喉部速度的测量测算展开研究,选定安装位置,并对特殊部位的仪表进行选型,并对喉部流速进行了测算。

4)试验方案研究中,从试验对象、初始条件、试验方法、试验数据处理几方面进行分析,给出了关键的试验步骤与方案。通过试验,验证现有的研究成果,并能够提出更多更新的理论用于指导分离器设计。

参考文献:

[1]何策,张晓东.国内外天然气脱水设备技术现状及发展趋势[J].石油机械,2008(1):69-73.

[2]刘晓敏.锥心式超音速旋流分离器小压比实验性能研究[D].大连:大连理工大学,2012.

[3]邹应勇,赵建彬,刘百春,等.天然气处理装置中的超音速分离技术[J].油气田地面工程,2014(10):76.

[4]宋婧.喷管超音速分离技术在气体脱水中的应用研究[D].北京:北京化工大学,2010.

[5]江怀友,赵文智,张东晓,等.世界天然气资源及勘探现状研究[J].天然气工业,2008(7):12-16.

[6]肖立春,李强,丁志江,等.汽水分离器分离效率的冷态实验研究[J].热能动力工程,2010(2):177-179.

[7]吴小林,熊至宜,姬忠礼.天然气净化用旋风分离器气液分离性能[J].化工学报,2010(9):2430-2436.

[8]王自和,范砧.气体流量标准装置[M].北京:中国计量出版社,2005.

[9]吴昊,张华标,许令顺,等.低温传感器的应用进展[J].低温与超导,2013(12):10-14.

[10]张也影.流体力学[M].北京:高等教育出版社,1999.

TestStudyofTestingSystemofCombinedandAdjustableSupersonicSeparator

YOUXiaorong,WANGLijun,ZHAOXinsheng,WANGBaizhan

(Machine Manufacture Plant,Changqing Oilfield Company,Xi’an 710201,China)

Abstract:Through module test of testing system of combined and adjustable ultrasonic separator,the liquid content and pressure ratio were determined,and the separating efficiency and temperature drop were determined as well,to obtain the method of calculation and measurement.Through the analysis of test device and testing system,a study was made for flow rate,temperature,and pressure,and calculation was made for the speed at throat.The experiment verified the present study result and can be used as reference for separator designers.

Keywords:supersonic separator;testing system;experimental study

文章编号:1001-3482(2016)06-0065-04

收稿日期:2016-01-15

作者简介:尤小荣(1981-),女,陕西西安人,工程师,主要从事油气田用设备的机械设计、制造、试验工作,E-mail:yxr2000_cq@petrochina.com.cn。

中图分类号:TE934.1

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.06.014