JJ675/48-K型井架有限元及应力测试对比分析

乔长奎,郝奉禹,华小涛

(1.兰州兰石石油装备工程有限公司,兰州 730314;2.渤海装备辽河重工有限公司,辽宁 盘锦 124010)

JJ675/48-K型井架有限元及应力测试对比分析

乔长奎1,郝奉禹1,华小涛2

(1.兰州兰石石油装备工程有限公司,兰州 730314;2.渤海装备辽河重工有限公司,辽宁 盘锦 124010)

摘要:针对JJ675/48-K型井架,运用SAFI软件建立有限元模型,对设计载荷进行分析研究,使其符合API Spec 4F—2013及AISC 335—1989的设计要求。对JJ675/48-K型井架进行6 750 kN载荷的应力测试,同时结合有限元模型进行数据对比分析,验证了有限元模型的准确性及井架设计的合理性。

关键词:井架;SAFI;有限元模型;应力测试;对比分析

石油钻机井架按照结构形式大致可分为4大类:A型井架、塔型井架、前开口K型井架以及桅杆型井架。其中前开口型井架是目前应用最为广泛的井架结构。该井架整体刚度好、稳定性强,且能够实现低位安装起升。K型井架在陆地钻机中占据绝对的支配地位,由于该井架易于安装顶驱导轨,陆地深井和超深井钻机也选用K型井架[1]。

近年来,石油钻机井架及底座的发展趋势有两个明显的方向:快速移运性和超深井这两方面[2]。JJ675/48-K型井架便是在这样的背景下开发设计的,其配套于ZJ90/6750D钻机。本文通过有限元分析与实测值进行对比,可以有效地验证产品设计的合理性、理论计算的正确性及模型的准确性,同时可及时地进行设计修改及结构优化。

1JJ675/48-K型井架有限元分析

JJ675/48-K型井架是以H型钢为主大腿的前开口式无绷绳“K”形井架。井架主体分6段,12大件,第Ⅱ段背部有背扇刚架,刚架、斜拉杆与主体各段相连,Ⅰ段和Ⅱ段采用法兰连接,其余各段采用销子耳板连接。

采用SAFI Quality Software Inc 公司的 SAFI 7.1.3[3]软件进行该钻机井架底座钢结构在作业、起升各种工况组合下的受力分析与计算,使之安全、经济、实用,完全满足用户要求,并遵循API Spec 4F —2013[4]及 AISC 335—1989规范[5]。该软件在国内石油装备行业已得到广泛应用[6-7]。运用SAFI软件对每一单元均根据AISC 335中组合应力校核公式进行校核,并以UC值(limit states summary)表示出来[8]。

1.1有限元模型的建立

以JJ675/48-K型井架设计图纸为基础,在SAFI中建立1∶1的模型。

为了使有限元模型尽可能与实际结构接近,在井架建模时做了如下简化:

1)假设井架底座与地面之间不发生相对的移动和转动,在分析时,其边界条件为全约束。

2)大钩载荷平均分布于天车主滑轮轴上。

3)立根载荷平均分布于立根盒梁及二层台架上,立根风载平均分布于二层台架上。

4)大绳的拉力集中到受力点上,省略大绳实体。

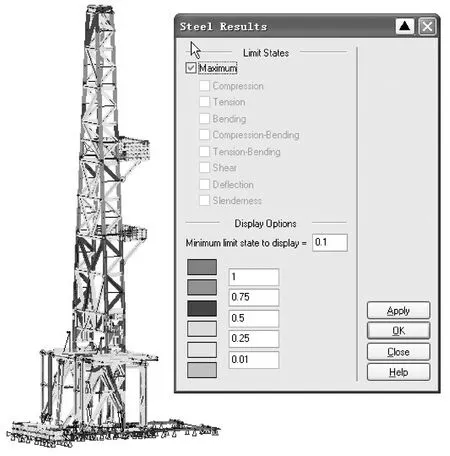

建立的有限元模型如图1所示。

图1 JJ675/48-K型井架有限元模型

1.2载荷条件

根据API 4F—2013的规定对井架工况载荷做了如表1的设定。

表1 JJ675/48-K型井架各工况的设计载荷组合

说明:1)立根额定载荷3 300 kN,最大静钩载6 750 kN。

1.3应力分析

通过SAFI计算,所有工况UC值均小于1,即结构安全符合API Spec 4F—2013要求。UC值如图2。

图2 JJ675/48-K型井架各工况的UC值

2井架应力测试

为便于准确地了解JJ675/48-K型井架的受力情况,井架出厂前进行了6 750 kN载荷的应力测试,测试井架的承载能力。试验方法是反拉转盘梁下的试验工装,通过油缸逐级加载到满负荷6 750 kN,油缸保压15 min,测量井架的位移量,记录指重表的数值,并用电脑自显应变记录仪逐级记录应变得出应力值。

2.1试验目的

1)验证该井架设计是否符合API Spec 4F—2013的要求。

2 )测定主要承载件的应力分布状况,验证设计计算的正确性。

3)验证设计结构的合理性。

2.2执行标准

SY 6326—2012 石油钻机和修井机井架、底座承载能力检测评定方法及分级规范。

2.3试验负荷

按照API Spec 4F—2013第11.8.2节“设计验证”中的内容确定部件的试验负荷(除风载及立根载荷外,因实际加载时无法实现)。

2.4测试项目及要求

2.4.1井架应力测试。

1)井架起升、下放试验。记录起升、下放井架时指重表读数,测出起升、下放井架时井架最大受力点的实际应力。试验井架在起升、下放过程中的整体稳定性和安全可靠性。

2)井架承受6 750 kN钩载试验。记录指重表读数,测出井架最大受力点的实际应力。检验井架(含天车)在承受6 750 kN钩载的稳定性和安全可靠性。检验设计计算的正确性。

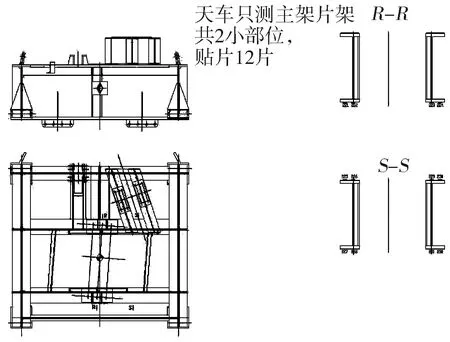

3)天车承受6 750 kN拉力试验。记录指重表读数,测出天车最大受力点的实际应力。测量并记录天车顶部正面和侧面的变形量。

2.5试验方法

本井架的设计特点决定了试验必须在配套的底座上联合进行。将井架及底座安装完毕并起升至工作状态,安装好试验装置(包括2台875.4 t液压千斤顶及液压源,液压泵等)。高压油泵同时向2个液压千斤顶供油,推动大钩试验螺杆,通过游动系统使井架受拉,实现加载的目的。

2.6试验前准备

先将加载用钢丝绳(钻井绳)的快绳端固定在钻台下方的主绞车滚筒上;将死绳端固定在位于井架右后腿的死绳固定器上,准备加载。

2.7加载方法及数值

测试时,共加载2次。第1次加载至4 350 kN后卸载,第2次加载至6 720 kN后卸载。

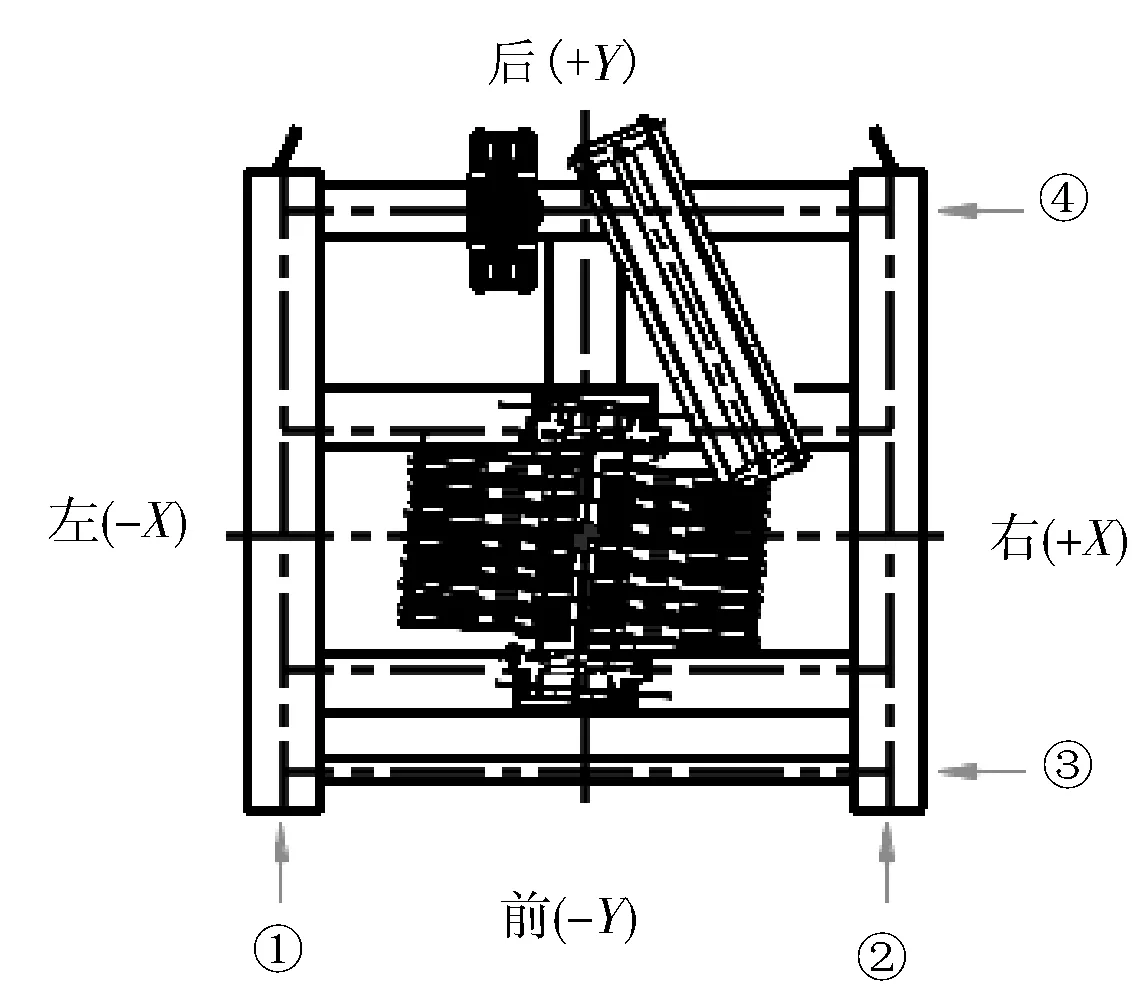

2.8位移观测点的选取与布置

采用2台TDJ2高精度经纬仪,贴反光坐标纸观测位移。JJ675/48-K型井架共设了4个位移观测点,观测点位于天车架的前面及侧面,观测点上贴反光坐标纸。具体位置如图3所示。

图3 JJ675/48-K 型井架天车位移观测点布置

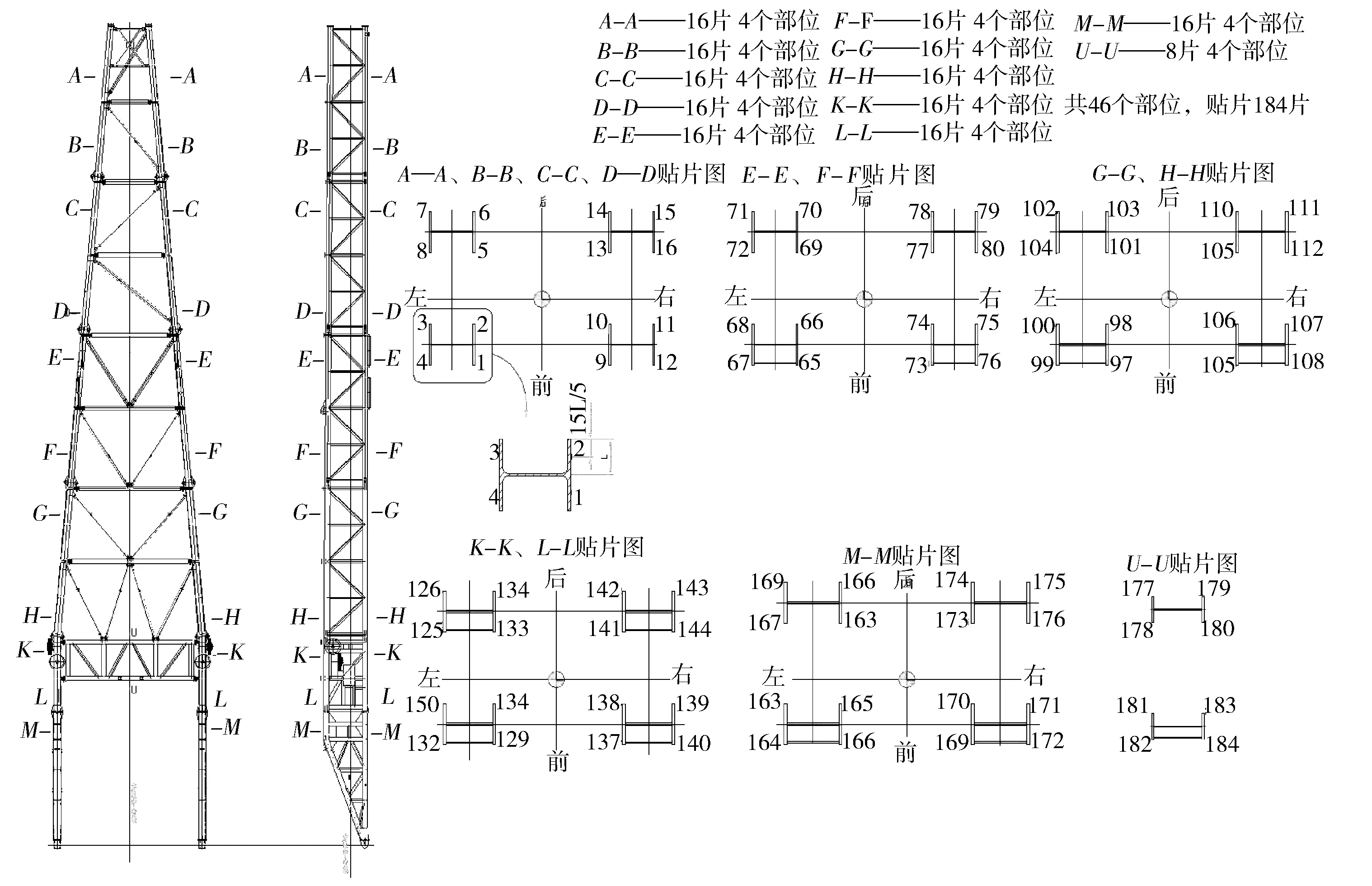

2.9应力电测的测点布置[9]

按照SY/T 6326—2012标准第6.2条规定的测点布置位置要求进行。

在JJ675/48-K型井架应力测试中对井架主体(不含人字架)和天车共48个部位进行应力测试,共贴应变片196片;人字架共14个部位,共贴应变片20片,三向应变片36片。具体贴片位置如图4~6。

图4 JJ675/48-K型井架主体电测应变片布置

图5 JJ675/48-K型井架人字架电测应变片布置

图6 JJ675/48-K型井架天车电测应变片布置

3数据对比

3.1模型加载处理

由于SAFI计算时加了风载及立根载荷,而实

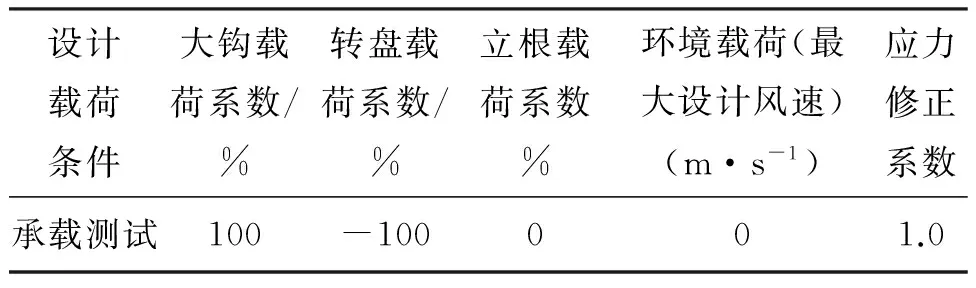

际测试时无法施加风载及立根载荷,因此将模型中的风载及立根载荷取消;又由于试验方法是反拉转盘梁,因此,转盘载荷为负值,这样使模型与实际测试情形尽可能接近,以便将两者的数据进行对比验证。具体参数如表2。

表2 与JJ675/48-K型井架承载能力检测工况相似的模型工况参数

3.2位移偏移量对比

偏移量数据如表3所示。

表3 JJ675/48-K型井架天车位移偏移量 mm

表3(续) mm

表3数据表明:

1)井架承载过程中其顶端产生了最大值为62mm的前倾位移。

2)实测值与电算值相差最大值为36mm(为两点偏差直线距离)。

3.3对比分析

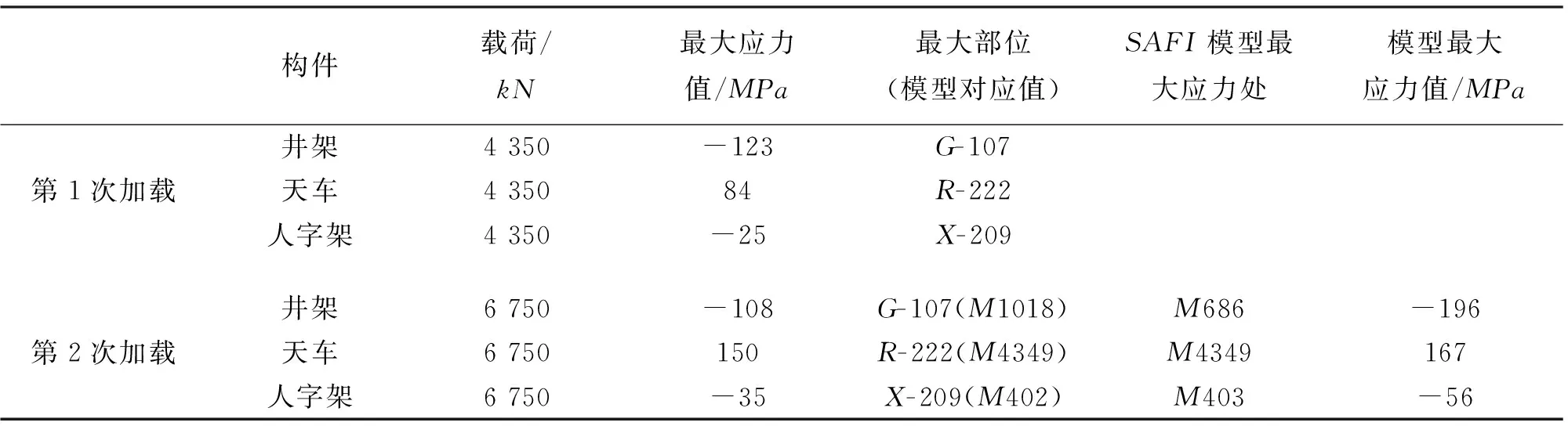

应变片测试与有限元模型数据对比如表4所示。

表4 JJ675/48-K型井架应力测试数据与对比

表4数据表明:

1)第1次加载应力没有完全释放,数据不能作为参考数据。

2)各测试点应力值均未超过许用弯曲应力值Fb=0.6×Fy=0.6×345=207MPa。

3)由有限元模型得出的最薄弱处位于Ⅱ段前腿靠近滑轮处,但此处并未有应力片测试。由此得出最薄弱处主要集中在Ⅱ段及Ⅲ段前腿处。

4)有限元模型结果高于测试结果,但基本数据相同。

4结论

1)通过SAFI计算,所有工况UC值均小于1,即结构安全符合APISpec4F—2013要求。井架最大应力发生在井架前腿Ⅱ、Ⅲ段处。SAFI软件分析与实际测试值基本一致,可以通过其准确地分析井架各工况下的受力情况。

2)通过对JJ675/48-K型井架进行6 750kN载荷的应力测试,同时结合有限元模型进行数据对比分析,验证了有限元模型的准确性及井架设计的合理性。JJ675/48-K型井架满足最大设计承载能力的要求。

3)根据SAFI有限元分析结果及应力与变形测试数据,可进行井架结构的优化设计。

参考文献:

[1]李继志,陈荣振.石油钻采机械概论[M].东营:中国石油大学出版社,2006.

[2]潘浩,李佳玲,池胜,等.新型钻机井架及底座设计模型[J].石油机械,2005(2):21-23.

[3]User’sGuideSAFI7.0[K].SAFIQualitySoftware,2013.

[4]APISpecification4F—2013,SpecificationforDrillingandWellServicingStructures[S].

[5]AISC335—1989,SpecificationforStructuralSteelBuildings-AllowablestressDesignandPlasticDesign[S].

[6]李志刚,雍 军.基于SAFI的海洋塔形井架的拖航计算分析[J].石油矿场机械,2011,40(5):40-44.

[7]王昌荣.基于SAFI的70D海洋滑移钻机抗倾覆和滑移设计[J].石油矿场机械,2013,42(7):31-34.

[8]胡晶磊,祁秀芳.JJ675/48-K井架起身过程力学分析[J].石油矿场机械,2014,43(10):97-99.

[9]许仁波,段晶晶,邓荆江,等.K型井架有限元仿真分析及检测方案优化[J].石油机械,2014,42(1):14-17.

The Finite Element Simulation Analysis and Stress Testing Contrast for JJ675/48-K Mast

QIAO Changkui1,HAO Fengyu1,HUA Xiaotao2

(1.LanzhouLSPetroleumEquipmentEngineeringCo.,Ltd.,Lanzhou730314,China;2.BaohaiEquipmentLiaoheHearyIndustryCompany,Panjin124010,China)

Abstract:In terms of JJ675/48-K mast,a finite element model was established by means of SAFI.The design load was analyzed to ensure that it conformed to API 4F and AISC 335-89 and stress testing with 6 750 kN load was also performed on the mast.At the same time,the date were compared and analyzed by combining the finite element model which verified the accuracy of the finite element model and the reasonability of the mast design.

Keywords:mast;SAFI;finite element model;stress test;comparative analysis

文章编号:1001-3482(2016)06-0031-06

收稿日期:2015-10-28

作者简介:乔长奎(1966-),男,甘肃灵台人,工程师,主要从事石油钻机的机械设计及管理工作,1534579665@qq.com。

中图分类号:TE923

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.007