连续油管水力喷射冲蚀数值模拟研究

许国文

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)

连续油管水力喷射冲蚀数值模拟研究

许国文

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)

摘要:连续油管水力喷射环空加砂压裂技术可实现储层的大规模、高效率改造。但在水力喷砂射孔过程中,连续油管会受到砂粒的严重冲蚀,尤其在连续油管弯曲半径最小处(滚筒处)冲蚀尤为严重。应用CFD软件对连续油管水力喷砂射孔过程中所受的冲蚀进行仿真分析,对冲蚀磨损较严重的部位及区段建立对应的数值计算模型。利用数值模拟结果分析固相颗粒聚集及迁移规律,并合理利用冲蚀模型预测了管壁冲蚀速率与流量、砂粒体积分数等参数的关系。为工程中冲蚀磨损的预测及防治提供理论参考。

关键词:连续油管;水力喷射;数值模拟;冲蚀速率

[11]Zakeri A,Clukey E,Kebadze B,et al.Recent Advances in Soil Response Modeling for Well Conductor Fatigue Analysis and Development of New Approaches[C]//OTC-25795-MS,2015.

[12]苏堪华.深水钻井井口力学分析及导管承载能力研究[D].东营:中国石油大学,2009.

[13]王联伟,张雷,董绍华,等.基于土弹簧模型的管道滑坡力学影响因素分析[J].油气储运,2014,33(4):380-384.

[14]Wang J,Wang Y.Study on Structure Dynamic Characteristic of all Terrain Vehicle Frame[J].Advanced Materials Research,2013(798):255-258.

连续油管水力喷射环空加砂压裂技术是集射孔、压裂于一体的新型增产改造技术,可实现储层大规模、高效率压裂改造[1-2],在国内得到了广泛应用。然而,在水力喷砂射孔过程中,高速的携砂液会对连续油管造成严重冲蚀,尤其是在滚筒处发生的冲蚀最为严重。冲蚀的研究方法主要有试验研究和数值模拟2 种[3]。通过CFD软件对连续油管在喷砂射孔过程中所受的冲蚀进行仿真分析。针对冲蚀磨损较严重的部位及区段建立对应的数值计算模型,并进行数值模拟研究,利用数值模拟结果分析固相颗粒聚集及迁移规律,并合理利用冲蚀模型预测了管壁冲蚀速率与流量、砂体积分数等关键参数的关系,为工程中冲蚀磨损的预测及防治提供理论参考。

1冲蚀数值计算模型的建立

为了合理地确定仿真模型及边界条件,对连续油管冲蚀问题做如下假设:

1)砂粒的形状为球形。

2)流体与砂粒及管壁之间无热量交换。

3)流体不可压缩。

在连续油管喷砂射孔加砂过程中,液流的速度为9 m/s左右,对应的雷诺数量级远大于4 000,因此在连续油管水力喷射压裂过程中流体流动为湍流,选择k-ε湍流模型作为求解模型。

在Fluent内置的冲蚀磨损速率计算模型中,冲蚀量的大小与颗粒的冲击角度、冲击速度和形状有关。在液固两相流或单相流冲刷腐蚀条件下,壁面材料不仅会受到力学的损伤(冲刷撞击磨损导致的材料损伤),而且会受到化学或电化学的损伤。电化学或化学对壁面材料的损伤也受到流速的影响,因此不同的冲刷腐蚀环境有不同的速度分量函数取值。根据连续油管冲蚀模型对应的速度分量函数取值为0.5~3.0[4],选取2.5为本次模拟的速度分量函数值。建立的连续油管数值计算模型及网格划分如图1。

图1 连续油管数值计算模型及网格划分

2冲蚀磨损规律研究

相对于普通油管压裂,连续油管的过流面积小,压裂液的高流速导致连续油管受到严重的冲蚀,其中滚筒缠绕段中的压裂液受到离心力的作用使管壁受到不均匀的冲蚀,远离滚筒的管壁冲蚀最严重。冲蚀会使连续油管的压力等级和抗拉能力降低,更容易产生疲劳破坏。滚筒处连续油管的冲蚀具有以下2个特点:①在离心力作用下,连续油管上远离滚筒的壁面附近固相浓度很高;②连续油管的曲率相对较大,壁面附近颗粒的冲击角很小,甚至部分颗粒沿着管壁滑动或者滚动[5-7]。使用建立的计算流体力学冲蚀计算模型,对水力喷砂射孔过程中滚筒缠绕段的连续油管的冲蚀规律进行了研究。

2.1流场仿真结果分析

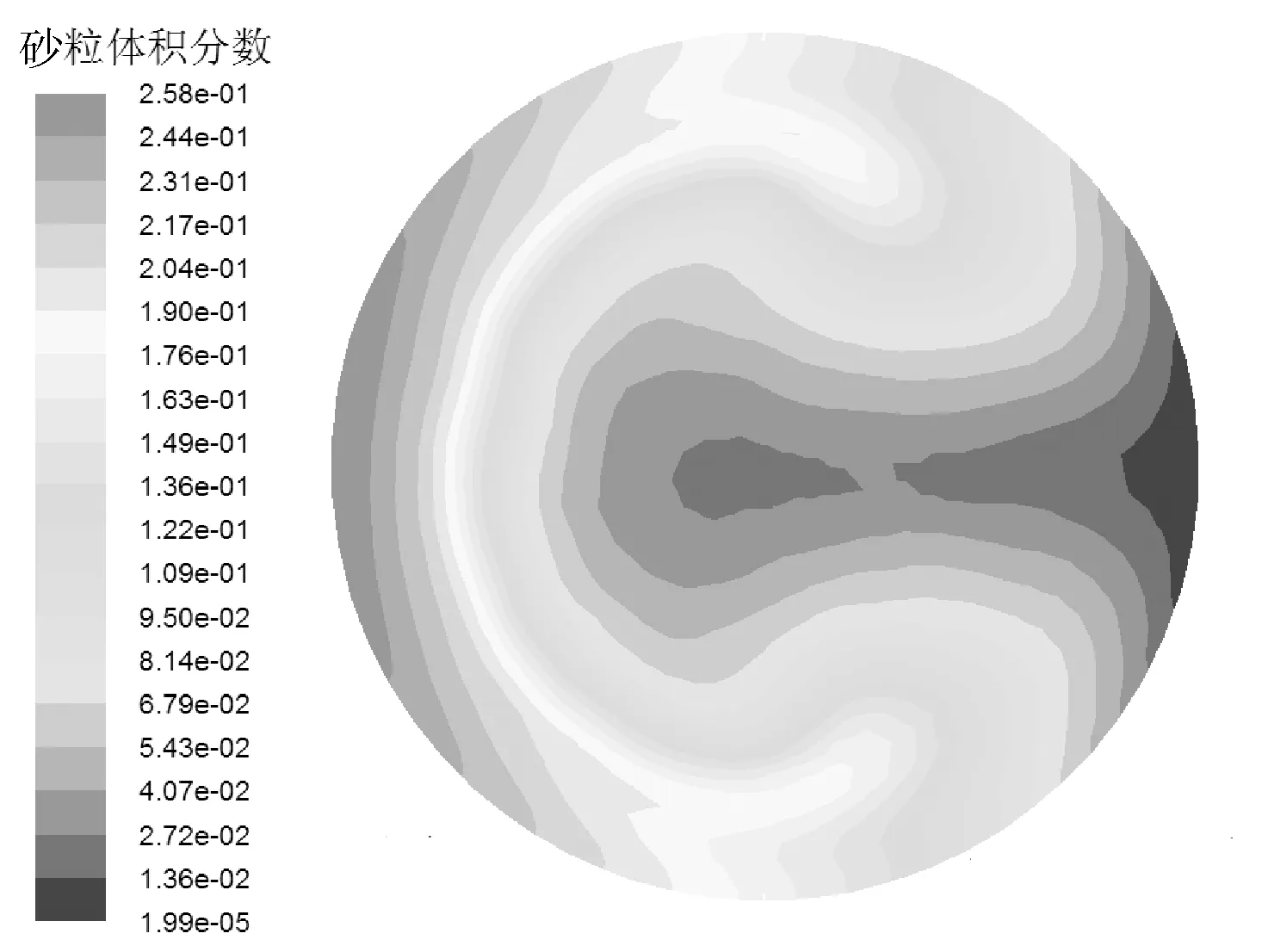

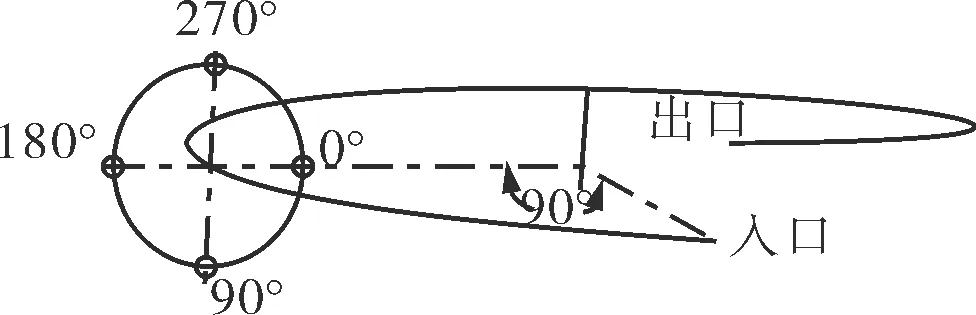

砂粒在不同入口体积分数时,90°横截面上砂粒的分布如图2所示。由图2可知,由于离心力的作用,砂粒聚集在远离滚筒的一侧管壁上(管壁外侧),最大体积分数是入口体积分数的2.6倍。由于弯曲连续油管中存在着二次流,如图3所示。连续油管横截面上存在着两个方向相反的涡流,两个涡流大致以图4中螺旋线中心与横截面中心的连线为界,上部涡流沿顺时针方向、下部涡流沿逆时针方向将聚集在管壁外侧的砂粒卷向管壁内侧,从而形成图2所示的“翼形”砂粒体积分数分布。

a 入口流速12 m/s,入口体积分数0.1

b 入口流速12 m/s,入口体积分数0.2

图3 90°横截面上砂粒速度矢量

图4 横截面位置

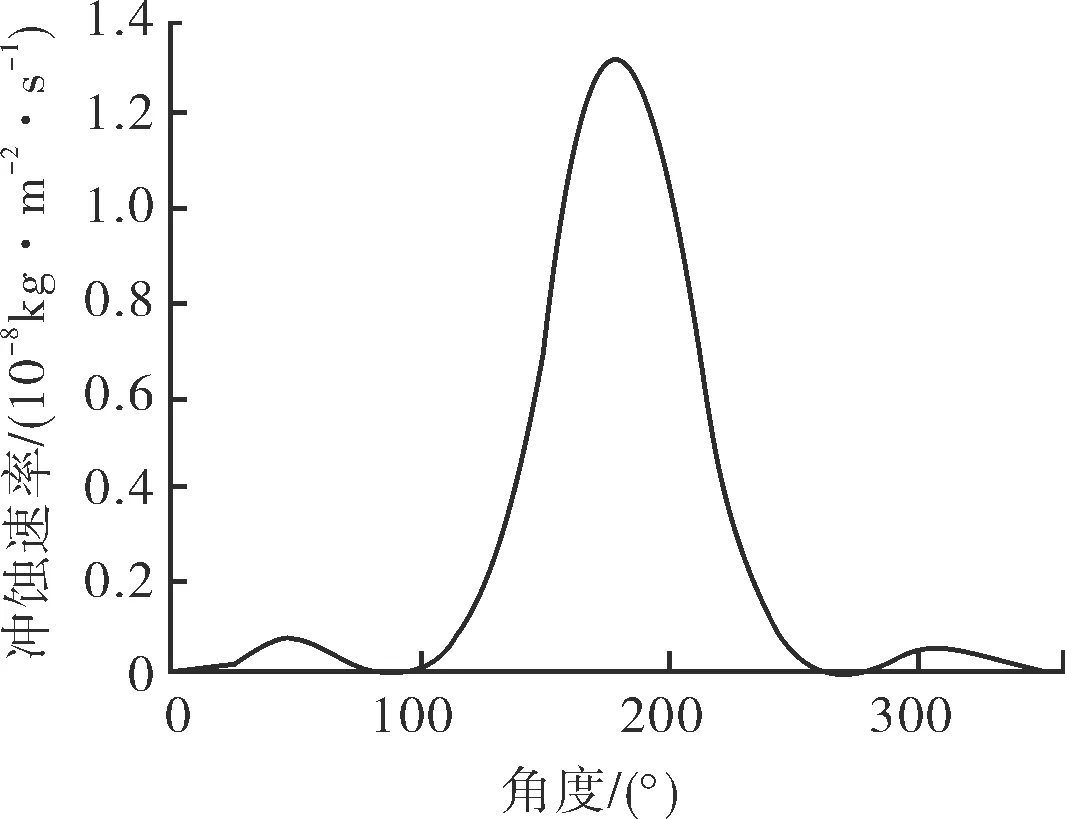

当压裂液中加砂量达到一定体积分数或者增大流量、减小螺旋半径时,管壁外侧上的砂相体积分数达到最大堆积体积分数后便会形成滑动底床。当砂粒体积分数小于堆积体积分数而又很高时,砂粒间的相互作用十分强烈,砂粒可以看作整体沿着管壁外侧滑动,因此也可以看作滑动底床。此时砂粒对于管壁的冲蚀实际上变为砂粒对管壁磨蚀。应用冲蚀模型对管壁的壁厚损失进行计算,冲蚀速率沿管长方向的分布如图5所示,沿横截面方向的分布如图6所示。由图5~6可知,管壁外侧的冲蚀速率最高。由于速度入口边界的影响,砂粒冲击入口不远处的管壁造成该处冲蚀速率最高。

图5 管壁处冲蚀速率的分布

图6 冲蚀速率沿管壁周向的典型分布

2.2连续油管冲蚀速率影响因素分析

2.2.1流量对冲蚀速率影响

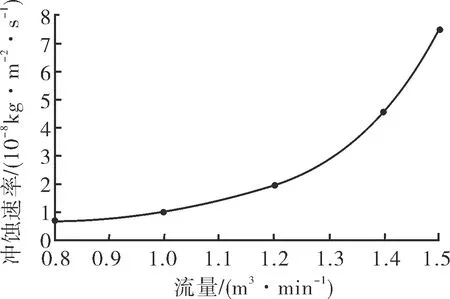

根据分析结果得出了砂粒体积分数为10%时,管壁上冲蚀最严重处的冲蚀速率随压裂液流量的变化规律如图7所示。由图7可知,冲蚀速率与流量近似成平方关系。砂粒体积分数很高时,管壁的冲蚀主要是由于砂粒相对于管壁的摩擦运动产生的,磨蚀体积与作用颗粒在目标面上的法向接触载荷与滑动距离的乘积成正比,砂粒的离心力可近似看作砂粒与管壁的法向接触载荷,该离心力与砂粒在管内流速的平方成正比。

图7 流量对冲蚀速率的影响

2.2.2砂粒体积分数对冲蚀速率影响

选择10 m/s作为流体入口边界条件,砂粒直径为0.4 mm,砂粒体积分数为0.02~0.15。经过仿真分析,得出在不同砂体积分数下,水力喷射加砂过程中砂粒对连续油管的冲蚀规律曲线如图8所示。由图8可知,冲蚀速率近似与砂粒体积分数成线性关系,作用在管壁上的法向接触载荷随砂粒体积分数的增加而成比例的增加,冲蚀速率也相应的线性增加。

图8 砂粒体积分数对冲蚀速率的影响

2.2.3滚筒半径对冲蚀速率影响

连续油管在工作时,滚筒、鹅颈架以及井眼造斜段会产生严重的弯曲,尤其在滚筒处弯曲最为严重。在加砂过程中必定会对这些弯曲的连续油管产生严重的冲蚀。

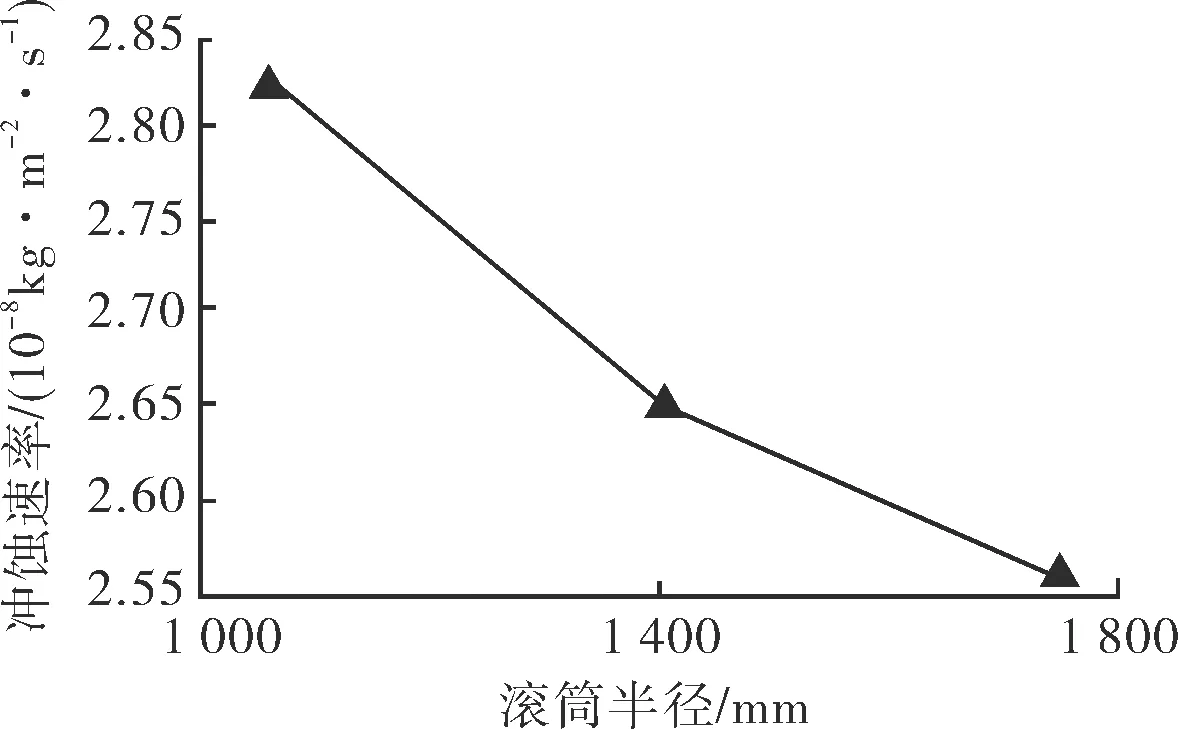

选择10 m/s作为流体入口边界条件,砂粒体积分数为7 %,连续油管曲率半径分别选择1 041.4、1 409.7、1 778 mm为初始条件,对加砂过程中砂粒对连续油管的冲蚀进行模拟仿真。经过分析可得出不同曲率半径条件下连续油管的冲蚀规律如图9所示。由图9可知,冲蚀速率随滚筒半径的增加而减小,即缠绕在滚筒上的内层连续油管冲蚀较严重,但数值变化不大。冲蚀主要集中在管内壁外侧。随着连续油管曲率半径的增大,砂粒对连续油管的冲蚀逐渐减小。

图9 滚筒半径对冲蚀速率的影响

2.2.4其他影响因素

影响连续油管冲蚀速率的因素很多,除了上述影响因素之外还包括砂粒的粒径、密度、连续油管的管径以及内壁的表面硬度等。一般压裂作业中使用的砂粒粒径为20~40目、密度约为2 650 kg/m3,数值较为固定,不对此进行讨论。连续油管管径主要影响管内流速,相同流量下,管径小则流速高,相应的冲蚀速率就会增加。

3结论

1)在连续油管内壁面外侧靠近入口的区域冲蚀最为明显,因此应对此区段管壁进行强化处理。

2)冲蚀速率受到液体流量,砂粒体积分数、滚筒半径以及管径的影响,增大流量,沙粒会增加管壁的磨损,增大滚筒半径可以减小冲蚀磨损。可根据施工需要选择合适的连续油管滚筒及管径,选择合理的施工参数也可有效地减小对连续油管的冲蚀损害。

参考文献:

[1]王凤山,张书进,王文军,等.大庆油田低渗透水平井压裂改造技术新发展[J].大庆石油地质与开发,2009,28(5):234-238.

[2]吴涛.水平井多段压裂技术在大庆油田的发展与应用[J].化学工程与装备,2004(7):169-171.

[3]董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-312.

[4]Bitter J G.A study of erosion Phenomena[J].Wear,1963,6(3):5-21.

[5]丁一刚,王慧龙,郭兴蓬,等.金属在液固两相流中的冲刷腐蚀[J].材料保护,2001,34(11):16-18.

[6]Habib M A,Badr H M,Ben-Mansour R,et al.Numerical calculations of erosion in anabrupt pipe contraction of ratios[J].International Journal for Numerical Methods in Fluids,2004,46 (1):19-35.

[7]Chen X H,McLaury B S,Shirazi S A.Application and experimental validation of a computational fluid dynamics(CFD)—based erosion prediction model in elbows and plugged tees[J].Computers&Fluids,2004,33(10):1251-1272.

Numerical Simulation Research of Coiled Tubing Hydraulic Jet Erosion

XU Guowen

(OilProductionEngineeringResearchInstitute,DaqingOilfieldLimitedCompany,Daqing163453,China)

Abstract:Coiled tubing hydrajetting and annulus fracturing technology enables large-scale,high-efficiency reservoir stimulation,which has been widely used in China.However,in the process of hydrajetting perforation,coiled tubing will be severely eroded by the sand,especially in the drum with minimum radius where the erosion will be more serious.CFD software will be applied to simulate coiled tubing erosion when hydrajetting.For the heavy parts of erosion and sections of the corresponding numerical model,based on which researches will be conducted,the results of numerical simulation will be used to analyze solid phase particles aggregation and migration patterns,and rationally utilize erosion model to predict the key parameters between the wall erosion rate and flow rate,which will provide theoretical reference for prediction and prevention of erosion wear for engineering.

Keywords:coiled tubing;hydrajetting;numerical simulation;erosion rate

文章编号:1001-3482(2016)06-0012-04

收稿日期:2015-12-07

基金项目:中国石油天然气股份公司油气藏储层改造技术持续攻关专项“大庆油田致密油层压裂技术攻关及现场试验”(2015CGCGZ002)

作者简介:许国文(1984-),男,工程师,现从事分层开采工艺及配套工具的研究及推广工作,E-mail:xuguowen@petrochina.com.cn。

中图分类号:T934.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.003