汽车前副车架脱落设计

王月+肖海涛+杜汉斌+周大永+刘卫国

摘 要:为解决车辆短前悬在正面碰撞中能量吸收不足导致整车加速度波形增高,对乘员的伤害增大的问题,对汽车前副车架脱落设计进行研究分析,包含零部件试验设计和CAE模拟分析及系统级试验验证。实现了副车架在碰撞中的脱落,碰撞能量得到释放,动力总成可以下沉,增加了机舱的变形吸能空间。为碰撞加速度波形的控制提供了一种新的方法,同时也为新车型被动安全性能的开发提供了一种新的思路。

关键词:前副车架;脱落设计;试验研究;正面碰撞;加速度波形

中图分类号:U467.1+4文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2016.05.10

副车架是轿车底盘中非常重要的安全及承载部件,作为轿车前部的承载基体,承受和传递汽车行驶过程中所产生的各种力和力矩。因此,副车架的刚度、强度、疲劳寿命等对车辆整体的强度、操纵稳定性及安全性至关重要[1-2]。

前副车架在被动安全研究中作为正面碰撞的下传力路径,其强度的要求对碰撞力的传递和吸收及整车碰撞中加速度波形的控制具有重要作用[3-4]。

1 副车架脱落设计研究的意义

正面碰撞吸能空间是碰撞安全性能的主要部分。机舱的吸能空间大,则碰撞安全性能的开发难度不大,但目前车型向着短前悬轻量化的方向发展,机舱的变形空间相对变小,势必导致车辆的前端吸能空间缩短,同时考虑轻量化要求尽可能减少加强板的运用。从碰撞吸能角度分析,机舱纵梁材料强度不能过高,材料强度过高,材料的延展性差,碰撞中易出现折弯变形,压溃吸能效果反而降低。这就导致碰撞能量不能被前端结构有效地吸收,会产生较高的加速度波形,而加速度波形直接表现为对乘员的冲击作用效果,波形越高,对乘员的作用越大,受到的伤害越严重。

为解决该问题,设计副车架脱落,使其在碰撞过程中,受到动力总成的冲击挤压,与车身连接结构发生脱离失效。这样动力总成由于重力作用会发生下沉,这样就增加了前纵梁的变形吸能空间,在惯性作用下动力总成就可以继续向驾驶员方向运动,直至与车身前围横梁接触后,运动停止。由于副车架连接点失效部分的碰撞能量得到释放,同时动力总成下沉,前纵梁的变形吸能空间增加,对乘员舱的整体冲击作用降低,从而将加速度波形控制在相对合理的范围内。

2 副车架脱落总体研究

2.1 对标分析

实现羊角位置及副车架后安装点脱落设计主要有两个方式:一是通过钣金件在碰撞中的撕裂来实现,二是通过螺栓的剪断来实现。

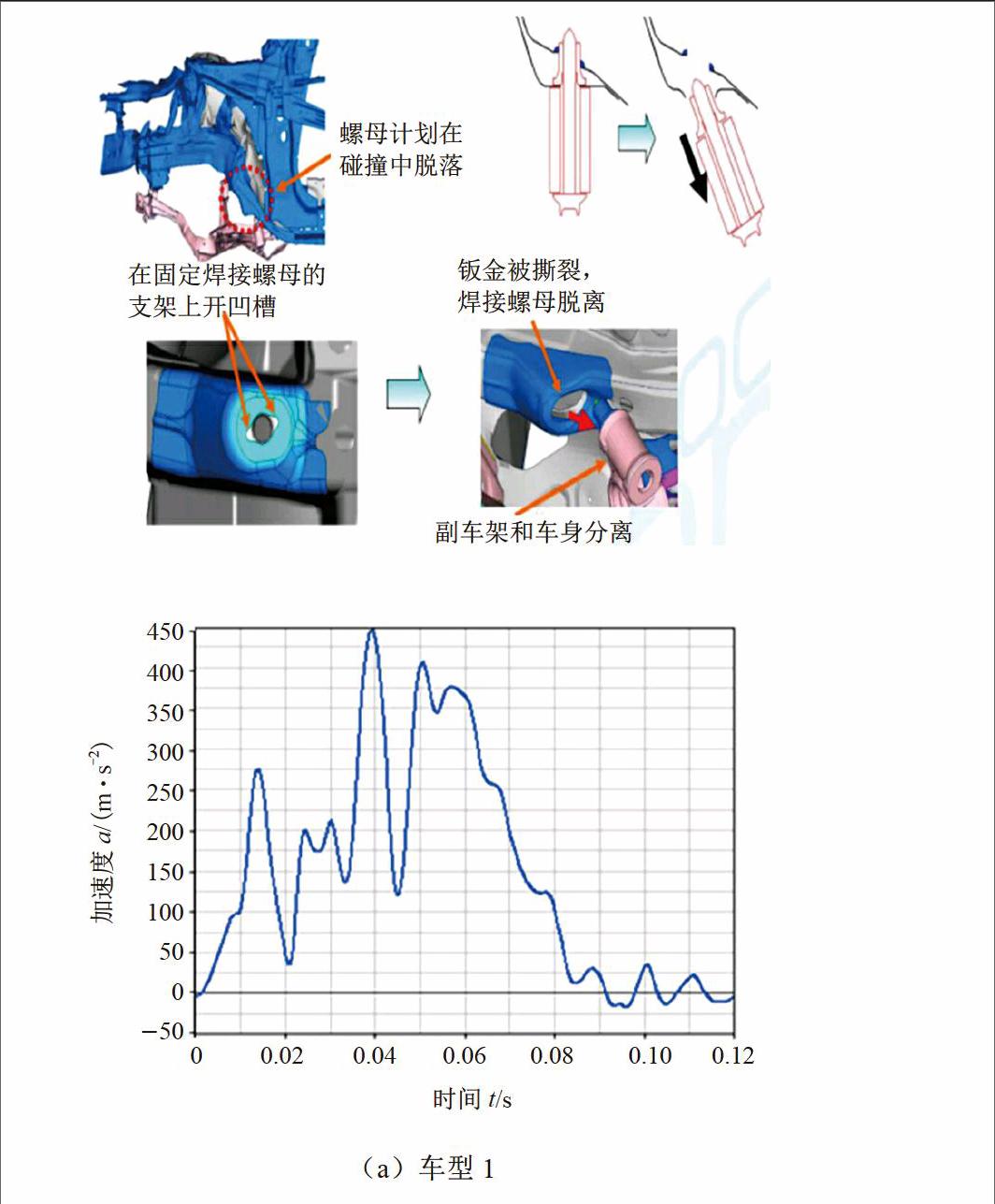

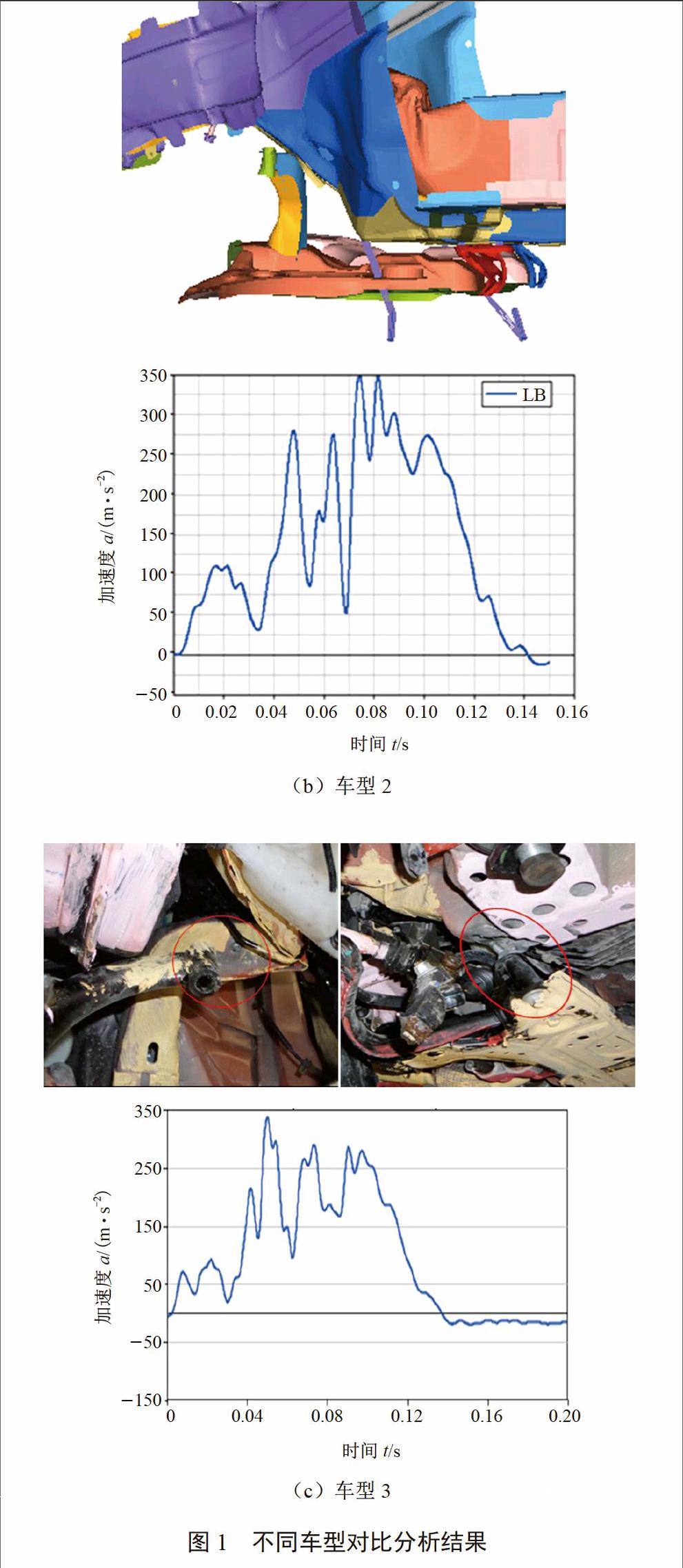

图1为不同车型副车架脱落方式的对比分析,其中车型1(图1a)副车架套管通过螺栓连接固定到车身上,在车身侧固定焊接螺母的支架上开凹槽。在碰撞过程中,动力总成受到壁障撞击,推动副车架向后运动(乘员舱方向),副车架与车身的连接点在冲击力的作用下,形成向下的拉拔力,焊接螺母从安装支架的凹槽处脱落,从而实现副车架和车身的分离。但焊接螺母在脱离前,必须首先撕裂钣金,钣金撕裂力的波动性很大,导致脱落过程不稳定。此外,在焊接螺母的安装支架上开缺口,导致副车架安全套管与车身的结合面减小,从而减少副车架与车身安装螺栓摩擦副的力矩,容易导致安装螺栓松脱。副车架脱落可以有效控制碰撞中波形脉宽的变化,即加速度在392 m/s2脉宽持续时间较短,仅为3 ms,约束系统对此不敏感,因此对乘员保护有利。

车型2(图1b)前连接点采用变直径螺栓,与车身螺母的结合部位螺纹规格为M8;后连接点车身螺母的结合部位螺纹规格为M12。同时,前后连接点套筒都比较长,目的是增加螺栓碰撞失效力矩,使其更容易脱落,同时前连接点弱化,采用M8的螺纹,降低碰撞失效力,进而在碰撞中实现前后点脱开。副车架脱落,使加速度波形得到控制,加速度峰值控制在343 m/s2以内,约束系统匹配压力降低。

车型3(图1c)前连接点在羊角位置螺栓剪断,后连接点处车身撕裂。在这两个位置断开,车体加速度波形得以控制在343 m/s2以内,约束系统对乘员的保护作用更好,对乘员有利。

通过对不同车型的分析研究,设计羊角位置的脱落为螺栓剪断或者通过羊角处套筒拉脱,可以避免钣金撕裂的不稳定性。副车架后固定点设计为螺栓剪断,更便于零部件性能设计的一致性。而且设计副车架脱落还可以更好地控制碰撞中波形的变化,对乘员保护更为有利。

2.2 零部件试验研究

副车架与车身的连接主要为羊角位置的连接以及副车架后安装点与车身的连接,全副车架还有在副车架左右纵梁前端的连接点,如图2所示。对于碰撞,机舱纵梁前部要发生压溃或者折弯的变形,同时副车架纵梁也将发生折弯的变形,使副车架纵梁前部的安装位置整体发生后移。但对于羊角及副车架后安装点位置,位于纵梁中后部和乘员舱底部,这两个位置在正面碰撞中变形较小,因此要实现副车架的脱落和碰撞能量的释放,应主要考虑羊角及后安装点的设计。

在整车碰撞分析中,偏置碰撞各连接点受力情况如图3所示:副车架后点剪切力在60 kN左右,羊角位置在40~50 kN之间。考虑仿真与实际的差别,分别对羊角位置及副车架后固定点的情况进行研究。

2.2.1 螺栓剪切试验

对副车架前后连接点所用螺栓的参数进行分析,结果见表1:用M12×1.25,10.9级,碰撞剪断力范围在38.2~42 kN之间;采用M14×1.5,10.9级,碰撞剪断力范围在53~58 kN之间,吸能更多,但零部件加工工艺,装配工艺较难控制。综合考虑,副车架连接螺栓采用M12×1.5,10.9级。

试验紧固方式:采用转矩转角法进行紧固,转

矩:90 N·m+90°~105°,预紧力为71~88 kN,超弹性装配,螺栓不能重复使用。试验所用套筒结构尺寸与实车中副车架后安装点位置相同。

根据副车架后点的连接方式进行螺栓的剪切试验,状态模拟实车的安装形式,试验前后的图片如图4所示,其中套筒厚度为4.5 mm,材料为Q345。试验结果如图5和表2所示,剪断力在58 kN左右。图中曲线表明,在初始阶段主要受套筒的摩擦力作用,力的大小在15 kN左右,在摩擦力作用下运动到套筒与螺栓的接触位置,由于螺栓所受的作用力增加,当受力增加到使螺栓发生剪断的时候,螺栓发生剪断,力被卸载。

2.2.2 套筒拉脱试验

考虑到在实车实际装配中的状态及套筒与螺栓的摩擦因素,所以需要对套筒进行电泳处理,且套筒尺寸与实车一致,材料为Q345,材料厚度为4.5 mm,套筒高度为55 mm;螺栓M12,螺距1.25。

固定螺栓的力矩要求:采用转矩转角法,转矩要求90 N·m+90°~105°,预紧力为71~88 kN,超弹性装配。

试验装置如图6所示:从上部对推块施加力的作用,推块下移,拉动套筒一起向下运动,由于螺栓受到下部的支撑作用静止不动,当力大到一定程度时套筒被拉脱,与螺栓分离。

由试验结果(表3)可以发现设计状态的套筒拉脱力在27 kN左右。

2.3 副车架脱落系统试验

2.3.1 CAE分析研究

根据设计的系统级试验,首先进行CAE仿真分析,采用Hypermesh软件搭建分析模型[5-8],如图7所示。

对搭建的模型赋予相应的材料属性和速度,分析结果如图8和图9所示。副车架羊角位置连接点在受到传动轴撞击后实现套筒拉脱,副车架后连接点由于所受剪切力达到螺栓剪断力,实现了螺栓自身的剪断。同时,由于重力作用,副车架连接点脱开,副车架自身下沉,由于冲击的惯性作用,副车架后移,这样就降低了对前围部分的冲击。

2.3.2 台车试验

试验条件:

(1)副车架羊角套筒厚度4.5 mm,开口方向与车体x方向夹角约30°,螺栓直径M12,螺距1.25,要求采用转矩转角法预紧,预紧力矩90 N·m+90°~105°。

(2)结合整车碰撞中前副车架吸收的能量为21.25 kJ,根据公式:

。

式中:v为碰撞时的速度,m/s;E为能量,kJ;m为质量,kg。参考整车仿真分析中动力总成与副车架发生撞击的速度为38~40 km/h进行计算,得出滑车的质量为296 kg。

(3)移动冲击小车:采用变速器的后端面,动力与左右半轴连接型面,通过焊接的形式进行连接,台车结构如图10所示。

(4)副车架和车身的连接与实车的装配状态一致,如图11所示。

根据上述试验条件进行试验,白车身固定在牵引跑道一端,对台车进行牵引加速,速度为试验要求的速度。试验后副车架前后4个安装点全部脱落,其中左/右羊角连接点实现套筒脱出,左右后安装点都为螺栓剪断,实现了副车架整体脱落,如图12~14所示。

试验结果(表4)表明,副车架系统级试验经多次试验验证(38~42 km/h),均可实现羊角位置套筒拉脱,后安装点位置螺栓剪断,试验的一致性较好。

2.3.3 整车碰撞分析验证

经整车碰撞试验分析,表明该方案在整车中也可以得到实现,如图15所示,在羊角位置实现套筒拉脱,在副车架后安装点螺栓剪断。加速度波形可以得到控制,如图16所示,加速度392 m/s2以上5 ms,平均加速度在294 m/s2左右。因此,该设计方法可行且对乘员保护有利。

3 结论

对副车架脱落设计的研究结果表明,在整车碰撞中实现副车架脱落是可以实现的。通过副车架在碰撞中的脱落,碰撞能量得到释放,动力总成可以下沉,增加了机舱的变形吸能空间,为碰撞加速度波形的控制提供了一种新的方法,同时也为新车型被动安全性能的开发提供了一种新的思路。