鼓泡床焦炭型氮氧化物生成的试验与模型研究

李竞岌,杨欣华,杨海瑞,吕俊复

(清华大学热能工程系热科学与动力工程教育部重点实验室,北京 100084)

鼓泡床焦炭型氮氧化物生成的试验与模型研究

李竞岌,杨欣华,杨海瑞,吕俊复

(清华大学热能工程系热科学与动力工程教育部重点实验室,北京100084)

摘要:循环流化床(CFB)锅炉密相区是焦炭型氮氧化物(NOx)生成的主要区域,利用小型鼓泡流化床实验台比拟CFB锅炉密相区,在850℃床温和10%O2浓度下,进行了单颗粒焦炭的燃烧实验,对不同床料粒度、制焦煤种、焦炭粒径和流化风速条件下焦炭氮向NOx的转化比例进行了研究。针对3种原煤制得的焦炭,均发现床料粒度增大后,鼓泡床乳化相内传质系数增加而传热系数降低,导致焦炭颗粒表面氧化性气氛增强,燃烧进程加快,焦炭氮向NOx转化率上升。初始焦炭粒径越大,焦炭氮向NOx转化率越低。流化风速的增大对焦炭氮向NOx转化有一定的促进作用,但并不显著。实验中对焦炭颗粒内部温度进行了测量,验证了前述的实验结果。同时,基于密相区传质传热特性与简化反应机理,建立了单颗粒焦炭燃烧及焦炭氮转化模型,计算结果与实验匹配良好,为CFB锅炉整体NOx排放模型的建立奠定了基础。

关键词:循环流化床;焦炭型氮氧化物;鼓泡床;床料粒度;单颗粒模型

李竞岌,杨欣华,杨海瑞,等.鼓泡床焦炭型氮氧化物生成的试验与模型研究[J].煤炭学报,2016,41(6):1546-1553.doi:10.13225/j.cnki.jccs.2015.1566

Li Jingji,Yang Xinhua,Yang Hairui,et al.Experimental study and modeling of NOxgeneration from char nitrogen in the bubbling bed[J].Journal of China Coal Society,2016,41(6):1546-1553.doi:10.13225/j.cnki.jccs.2015.1566

随着最新《火电厂大气污染物排放标准》(GB 13223—2011)的颁布实施,天然具有低氮氧化物(NOx)排放优势的循环流化床(CFB)锅炉也面临着严峻的脱硝压力[1-2]。因此,对CFB锅炉中NOx生成机理的研究将为进一步降低其排放提供技术指导。

由于CFB锅炉的低温燃烧特性,其NOx几乎全部为燃料中的氮元素经过复杂的化学反应而生成的燃料型NOx[3]。煤颗粒在被投入炉内后,在高温下快速发生脱挥发分过程,一部分含氮化合物随挥发分析出,称之为挥发分氮,而残存在焦炭中的部分称为焦炭氮。挥发分氮在高温环境中的化学活性很高,与挥发分脱出过程中的自由基结合形成HCN,NH3等小分子,并经NCO,NHi等基团被氧化为N2,NO,N2O等[4]。挥发分氮的转化虽然也存在固体颗粒参与的异相反应路径,但仍然以均相反应为主,目前已有较多的研究成果[5-6]。焦炭氮也会被氧化生成NOx,且其在锅炉排放的 NOx中所占份额不容忽视[7]。然而,焦炭氮的转化存在一定复杂性:首先由于焦炭发达的孔隙结构而对NOx产生的自还原作用明显[8-9],而且CFB锅炉内焦炭燃烧多位于密相区或炉膛上部颗粒团中[10],以扩散控制为主,NOx生成速率和转化比例高度依赖于密相区和颗粒团内部氧化还原气氛与温度条件,亦即与焦炭所处环境的传质和传热特性相关。前人的研究侧重于焦炭成分、床温、配风等变量对焦炭氮转化的影响,认识到温度升高以及整体氧化性气氛的增强将促进焦炭氮向NOx的转化[11-12]。也有学者认识到焦炭颗粒外部传质传热条件的重要作用[13-14],但相应的实验研究和理论分析尚不充分。因此,有必要在实验室条件下,对锅炉密相区焦炭氮转化进行研究,探究床料粒度、流化风速等宏观气固流动参数对焦炭氮向NOx转化比例的影响,进而关联密相区局部传质与传热特性与焦炭型NOx生成。

1 实验方法

CFB锅炉具有宽筛分的给煤粒径,从而导致炉内的床料也具有较宽的粒径分布。对于正常运行的CFB锅炉,其床料由炉膛上部形成的快速床流动的细颗粒和无法参与外循环停留在密相区的粗颗粒[15]构成。因此,使用鼓泡流化床比拟CFB锅炉密相区流态是可行的。

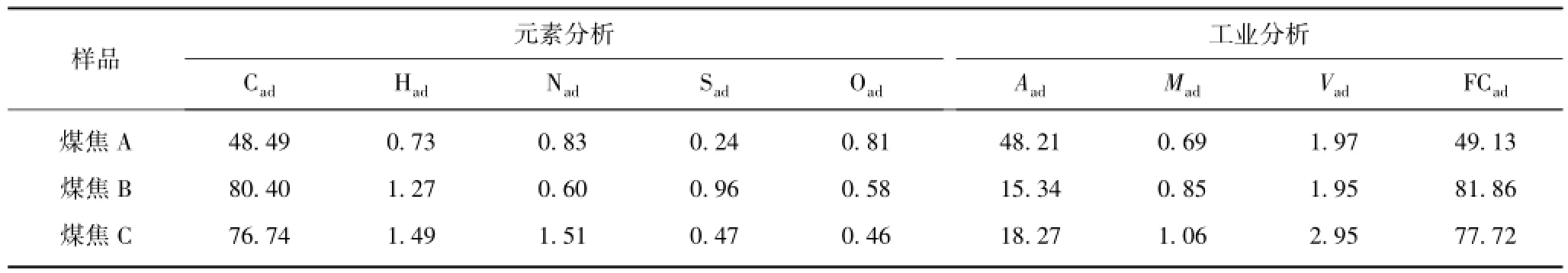

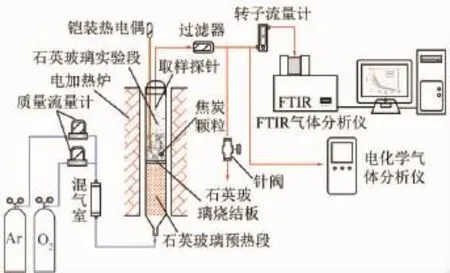

鼓泡流化床实验段由石英玻璃制成,内径80 mm,置于电加热高温电阻炉中。高纯石英砂作为惰性床料,静态床高40 mm。为排除多个焦炭颗粒之间的相互影响,揭示本质规律,且有利于后续建模工作,本实验中选用单一焦炭颗粒进行燃烧实验。实验焦炭为球形,选用3种原煤制焦,制得焦炭的工业和元素分析结果见表1。其制备过程为:

(1)磨球。将煤块磨制为不同粒度的煤球,分别经过砂轮机粗磨与手工锉刀精磨两步。所得煤球质量较为均一,球形度优良。

(2)制焦。将煤球置于铁质吊篮中,悬挂于实验管段内,程序升温制焦。从室温以10℃/min的速率升温至950℃(保证在850℃实验温度下无挥发分残留),保持约30 min,然后冷却至室温。制焦全程置于Ar保护下。尽管焦炭颗粒表面发生一定程度的爆裂,但基本可以保持原有球形。

表1 焦炭的工业和元素分析结果Table 1 Proximate and ultimate analysis of chars %

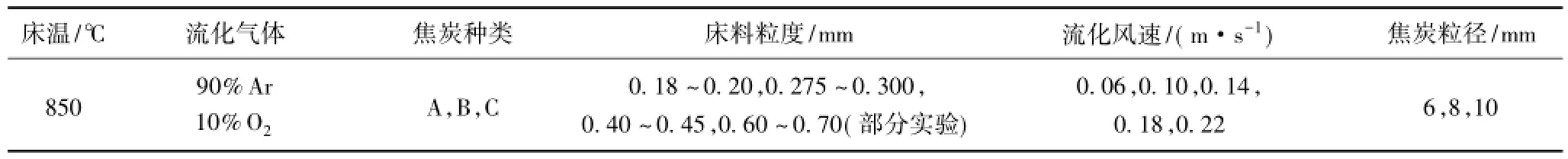

实验台结构如图1所示。实验中,首先将炉温升至预设温度。Ar和O2分别通过质量流量控制器进行计量,混合后送入石英玻璃管底部。气体经过石英玻璃碎片被预热,然后通过烧结板进入实验段,参与流化石英砂床料。实验样品经称重后,快速投入实验段并测量尾气成分。CO和CO2浓度由傅里叶红外光谱分析仪(FTIR)进行动态测量,而NO由于浓度较低(几乎没有NO2,下文以NO代替NOx),FTIR受气体池光程制约测量精度较差,因此通过小量程电化学烟气分析仪进行测量。每一个工况重复3~4组平行实验,剔除粗大误差影响。实验关键参数详见表2。

图1 小型鼓泡流化床实验台示意Fig.1 Schematic diagram of small-scale bubbling bed

表2 实验关键参数Table 2 Main parameters in the experiment

焦炭颗粒温度测量中,先使用微型钻头将焦炭球钻孔,然后将直径0.4 mm铠装K型热电偶插入至球体中心深度,并使用可承受高温的工业修补剂填充缝隙,保证测量过程中焦炭不会整体脱落。热电偶丝作为柔性材料,也使得焦炭颗粒可以在床内自由移动[16]。

2 结果与讨论

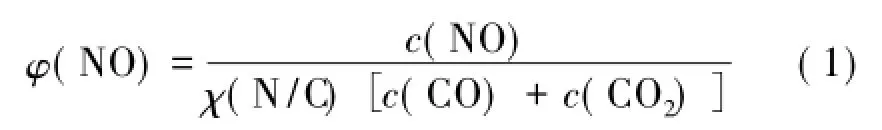

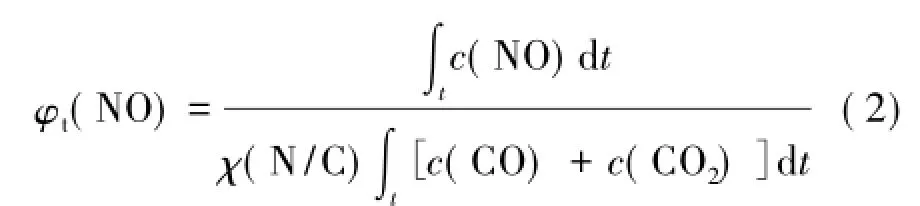

焦炭颗粒被投入鼓泡流化床后,迅速升温并发生燃烧,随之尾部监测得到的CO,CO2和NO等气体浓度迅速上升。随着燃烧的进行,焦炭中可燃成分不断消耗,导致CO,CO2,NO的浓度逐渐下降,并最终趋于0。假设焦炭中氮与碳元素均匀混合,且同步燃烧(或转化),则任意时刻焦炭氮向NO的瞬时转化率[17]为

其中,c为各气体的瞬时浓度,mol/m3;χ(N/C)为焦炭的氮碳摩尔比。则焦炭燃烧历程中总的焦炭氮向NO的转化率为

由于实验管段上部存在一段自由空域,焦炭表面生成的CO不可避免地发生均相氧化而生成CO2;而在求取焦炭氮向NO转化率时,并不需要知道确切的CO/CO2比例,仅关心二者的总和。因此,下文中一般将CO和CO2合写为COx。

2.1床料粒度的影响

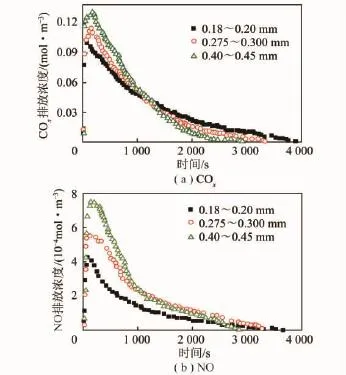

床料粒度是本研究中最关心的变量。在其他条件保持不变时,床料粒度的改变显著影响了密相区的传质与传热性质,从而对浸没其中的焦炭颗粒的燃烧及氮元素的转化产生影响。实验中探究了若干床料粒度下,焦炭颗粒燃烧时典型的COx和NO排放历程,如图2所示(ug为流化风速,dchar为焦炭粒径)。

随着床料粒度的增大,焦炭颗粒的燃烧进程加快,燃烬时间缩短。但是各工况下COx排放的总量几乎不变,即图2中各曲线与时间轴所围区域面积近似相等。无论燃烧快慢,焦炭中的碳最终完全转化为CO或CO2。然而,焦炭氮向NO的转化率受到焦炭所处局部环境的影响,随床料粒度的增大而增加。

图2 不同床料粒度下COx和NO的生成随时间的变化(煤焦A,流化风速0.18 m/s,焦炭粒径10 mm)Fig.2 Transient COxand NO emission in different bed material sizes(char type A,ug=0.18 m/s,dchar=10 mm)

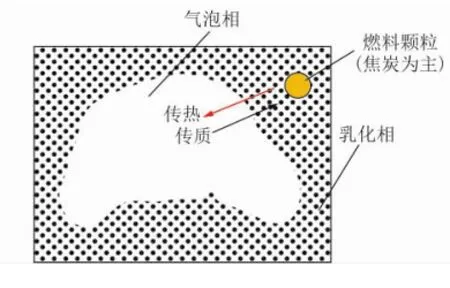

图3为3种不同焦炭在不同床料粒度下的转化率实验结果。由于焦炭的成分和微观结构的差异性导致平行实验结果在一定范围内波动,因此该图给出了每组实验的误差区间。可见对于3种焦炭,均存在焦炭氮向NO转化率与床料粒度的正相关性,证明了以上结论的普适性。而对比3种焦炭,固定碳越高,焦炭自身对NO的还原性也越强,表现为焦炭氮向NO的转化率也越低。

图3 不同制焦煤种下焦炭氮向NO转化率随床料粒度的变化(流化风速0.18 m/s,焦炭粒径10 mm)Fig.3 Relation of conversion ratio of char-N to NO and bed material size in different coal types (ug=0.18 m/s,dchar=10 mm)

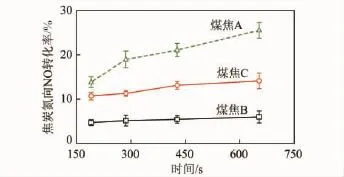

鼓泡流化床由几乎不含颗粒的气泡相和近似处于最小流化状态的乳化相组成。焦炭颗粒被投入实验段后,进入乳化相,周围由大量的惰性石英砂包裹,如图4所示。如果床料颗粒粒径较细,乳化相中的气流速度取决于床料粒径最小流化风速,则乳化相中的气体流量较小,因而燃料颗粒能够获得O2的条件较差:一方面直接流经燃料颗粒的气体很少,另一方面大量的流化风存在于气泡相中,O2从气泡相向燃料颗粒的传质阻力非常大[18],导致焦炭颗粒的燃烧处于缺氧状态。尽管密相区宏观上处于富氧状态,但颗粒表面的反应速率仍然受到传质能力的制约[19]。在床料粒度为0.6~0.7 mm时,床层已近于固定床,无明显气泡相和床面翻腾现象存在,因此可视为全部床层为乳化相的极限工况。

图4 鼓泡床气泡相和乳化相示意Fig.4 Schematic diagram of bubble phase and emulsion phase of bubbling bed

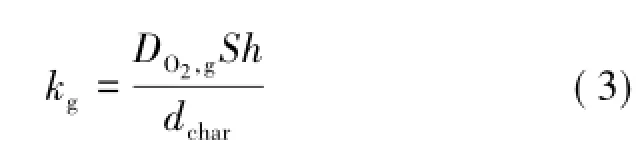

若DO2,g为O2的扩散系数,则乳化相内O2向燃料颗粒表面的传质系数kg(m/s)与表征传质的无量纲Sherwood数满足

以最通用的Sh关联式[20]为例,即

其中,εmf为临界流化孔隙率;Sc为无量纲Schmidt 数;Remf为临界流化Reynolds数,即

式中,umf为临界流化速度;ρg为流化气体密度;ds为床料粒度;μg为流化主体动力黏度。

在其他条件保持不变时,umf的增加将导致传质系数kg的增大,强化了密相区焦炭附近的氧化气氛,更有利于焦炭氮向NO的选择性转化。

同时,从焦炭颗粒温度角度考虑,kg的增大提高了碳燃烧反应速率,反应放热增加,而在给定风速范围内,床料的变粗增大了颗粒对流换热的热阻,焦炭颗粒表面的传热系数随床料粒度的增加而减小[14],综合作用的结果是焦炭颗粒温度与床温的差值增大,同样有助于促进焦炭型NOx的生成。

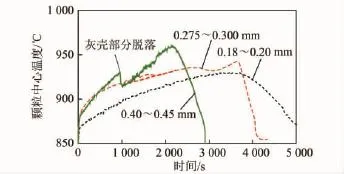

2.2焦炭颗粒初始粒径的影响

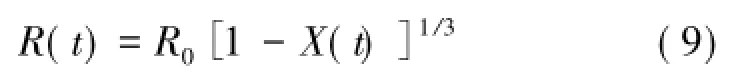

对不同初始焦炭粒径d0对焦炭氮向NO的转化率进行了探究(图5)。焦炭颗粒越小,焦炭氮向NO的转化率越高,且针对不同焦炭颗粒,均存在其与床料粒度的正相关性。

图5 不同初始焦炭粒径下焦炭氮向NO转化率随床料粒度的变化(煤焦A,流化风速0.18 m/s)Fig.5 Relation of char-N to NO ratio and bed material size in different initial char particle sizes(char type A,ug=0.18 m/s)

在本文燃烧温度和颗粒粒径范围内,燃烧由扩散控制。焦炭粒径越小,由式(3)计算得到的传质系数随之增加,表面O2浓度升高,燃烧速率加快,进而导致颗粒温度升高,这在后续的颗粒温度测量实验中得到了验证。无论从NO生成的气氛条件还是温度条件上看,焦炭粒径的减小都有利于焦炭氮向NO的转化。

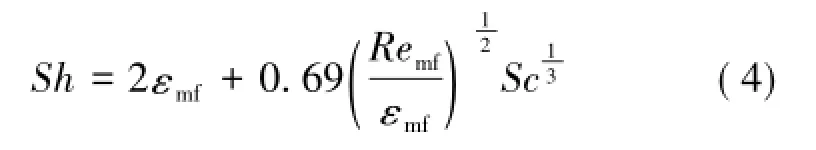

2.3流化风速的影响

流化风速对焦炭氮向NO的转化的影响如图6所示。由于该图较为杂乱,因此没有标出各实验点的误差区间,仅选取平均值作为代表。针对3种不同焦炭粒径,流化风速的增大对焦炭氮向NO的转化存在一定的促进作用,但并不显著。一方面,流化风速的提高一定程度提高了气泡相至乳化相的传质速率,改善了焦炭颗粒表面的贫氧状态,但更多的气体余量倾向以气泡形式离开床层,而对乳化相内焦炭颗粒表面的气氛影响较弱;另一方面,流化风速的提高强化了床内的扰动,与焦炭颗粒表面接触的床料颗粒更新速度加快,渗透层热阻减小,从而提高了颗粒对流换热系数,有利于焦炭颗粒温度的降低[16]。因此,在上述2种作用的共同作用下,焦炭氮向NO的转化率与流化风速的关系呈现一定的无序性。

图6 焦炭氮向NO转化率随流化风速的变化(煤焦A,床料粒度0.275~0.300 mm)Fig.6 Relation of char-N to NO ratio and fluidization velocity(char type A,ds=0.275-0.300 mm)

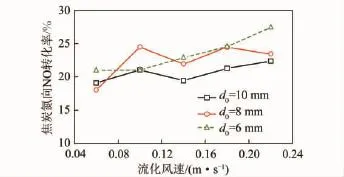

2.4颗粒温度的影响

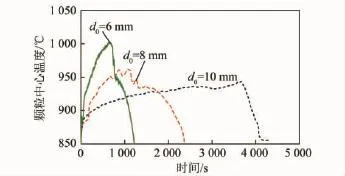

焦炭颗粒温度是影响焦炭氮向NO转化的重要参数,同时也是其燃烧状态的反映,与其所处环境的传质和传热特性高度相关。图7,8选取了几组典型工况下,不同床料粒度和焦炭粒径对焦炭颗粒温度的影响。可见其变化趋势与图2(b),5所示焦炭氮向NO转化的趋势相符,从而为上述论证提供了佐证。

图7中温度突变可能由于磨耗作用,灰壳瞬间脱落(也可能带走一部分未燃烬碳),致使剩余焦炭突然暴露于床层中,热平衡被打破。该现象发生在最粗床料粒度工况中,可能的原因是床料粒度越大,乳化相内气体流速越大,从而加剧了床料颗粒对焦炭的磨耗。

图7 不同床料粒度下焦炭颗粒温度随时间的变化(煤焦A,流化风速0.18 m/s,焦炭粒径10 mm)Fig.7 Transient char temperature in different bed material sizes(char type A,ug=0.18 m/s,dchar=10 mm)

图8 不同初始焦炭粒径下颗粒温度随时间的变化(煤焦A,流化风速0.18 m/s,床料粒度0.275~0.300 mm)Fig.8 Transient char temperature in different initial char particle sizes(char type A,ug=0.18 m/s,ds=0.275-0.300 mm)

3 单颗粒焦炭燃烧及氮转化模型

3.1模型简介

该模型考虑单一焦炭颗粒在循环流化床锅炉密相区的燃烧和焦炭氮的转化,基于简化的化学反应机理,重点考察外部传质和传热条件对燃烧和焦炭氮向NO转化的影响,并将作为子模型嵌入CFB锅炉整体NOx排放模型中。球形焦炭颗粒传质边界层与模型所涉及反应如图9所示。

图9 单颗粒焦炭燃烧及焦炭氮转化涉及化学反应Fig.9 Reactions of single char combustion and char-N conversion

模型所用假设如下:

(1)焦炭颗粒为标准球形;

(2)系统处于准稳态,即认为各个时刻下,温度场和组分场均处于稳态;

(3)燃烧过程中,焦炭颗粒直径连续缩小,产生的灰快速从表面脱落,而焦炭密度与碳含量的乘积保持不变;

(4)碳和氮的燃烧(或转化)没有选择性,即燃烧过程焦炭氮碳摩尔比保持不变;

(5)氮元素先全部转化为NO,再被焦炭、CO还原为N2;

(6)忽略含氮反应的热效应。

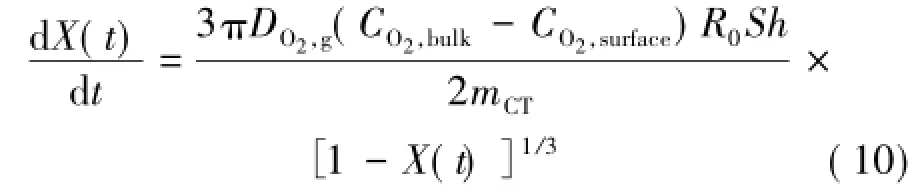

3.1.1焦炭燃烧子模型

焦炭颗粒表面初始生成的CO/CO2摩尔比可以用Arrhenius公式[21]形式表达,即

其中,Rg为气体常数,取8.314 J/(mol·K)。则针对流化床典型燃烧温度(亦即实验段温度)1 123 K,计算得

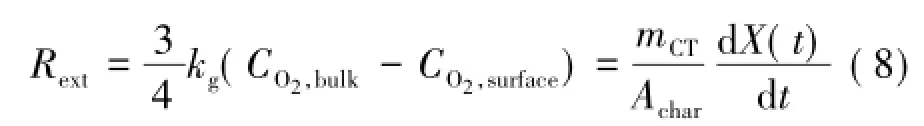

可见,CO是碳初始转化的主要产物,而测量得到的较高浓度CO2为均相氧化的结果。因此,认为碳氧化生成CO的反应为发生在焦炭表面及内部的主导反应。那么,焦炭燃烧速率满足关系式

其中,CO2,bulk和CO2,surface分别为主流区和焦炭颗粒表面的O2质量浓度,kg/m3;mCT为焦炭总碳含量,kg; Achar为颗粒外表面积,m2;X(t)为瞬时焦炭转化率。

不同时刻下,kg与无量纲 Sherwood数满足式(3),O2扩散系数DO2,g可通过一系列理论计算得到[22]。根据模型假设(3),焦炭颗粒半径R随转化率的变化关系为

其中,R0为焦炭颗粒初始半径,m。整理得

求解此微分方程,得到

通用的Sh关联式见式(4),其中各变量采用公式参考流态化经典公式计算,可以得到不同时刻t下焦炭的转化率,详见文献[23]。在以上计算的基础上,可求取不同时刻下CO和CO2中碳元素的总瞬时质量浓度(kg/m3),即

式中,Qg为流化气体流量,m3/s。

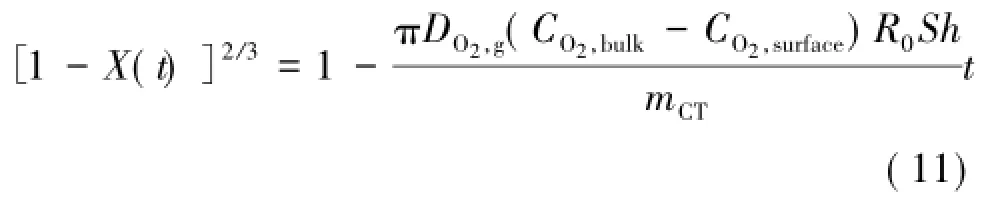

3.1.2焦炭颗粒内部质量守恒方程

根据准稳态假设,焦炭燃烧过程中任意时刻,焦炭颗粒内部气体组分浓度应满足如下的控制方程:

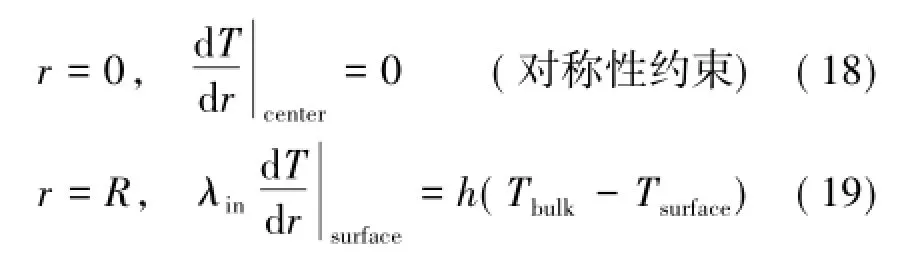

其中,ci为O2,CO,CO2和NO的浓度,mol/m3;De,i为该气体在颗粒内部的有效扩散系数,m2/s,在本模型中忽略气体种类的差异,故De,i=De;υi为该物质生成的反应速率(如为消耗反应,则该值为负),mol/(m3·s);r为球坐标中心与颗粒的距离。则该方程需满足的边界条件为

其中,ci,bulk和ci,surface分别为各气体组分在主流区和颗粒表面的浓度,mol/m3。对于O2,cbulk取实验给定值;对于CO,CO2和NO,cbulk取0。实际燃烧过程中,CO,CO2和NO在传质边界层外的浓度不为0,但由于其远低于颗粒表面浓度,为了简化计算,故作此假设。

该边界条件反映了在外扩散控制燃烧条件下,传质系数对颗粒内部组分场的影响。随着床料粒度的变化,Sh(或传质系数)随之改变,造成焦炭燃烧历程和生成物比例发生变化。

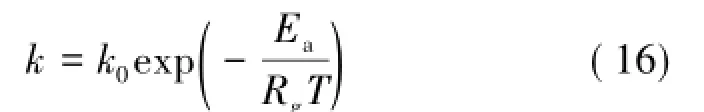

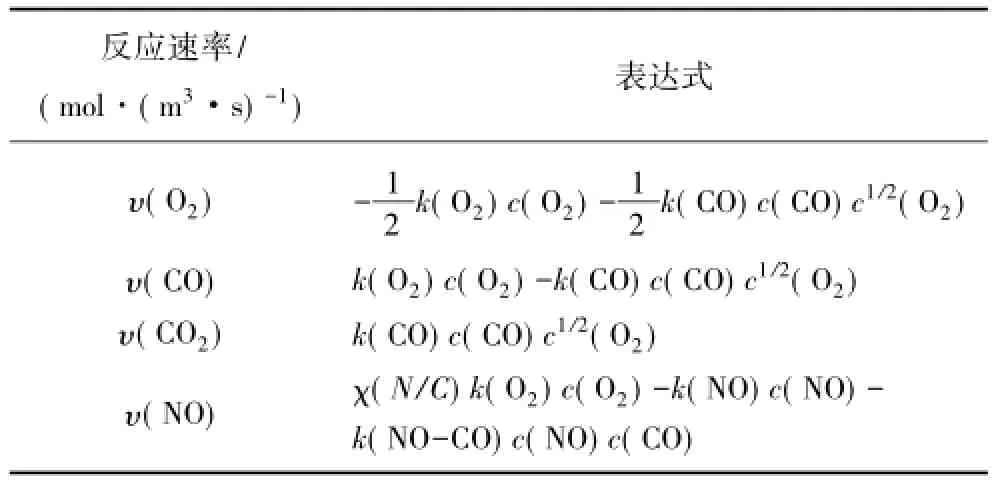

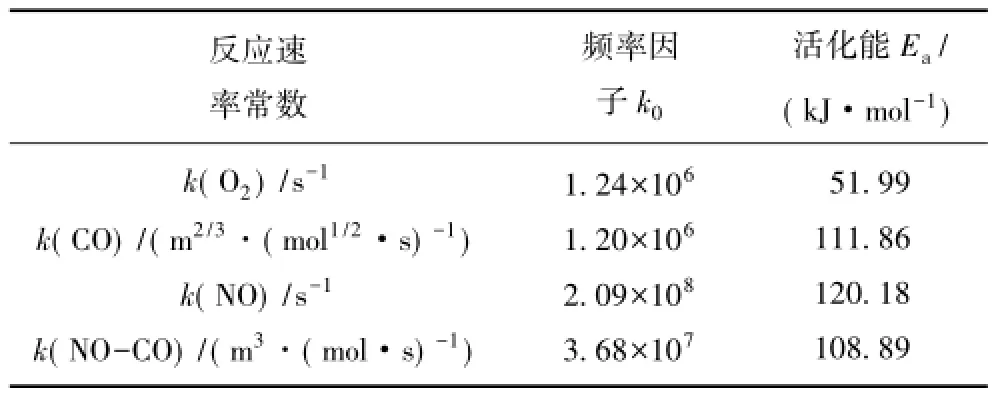

表3中各反应速率常数可由如下Arrhenius公式形式求出,其对应频率因子与活化能见表4。

表3 单颗粒焦炭燃烧气体生成速率表达式[13]Table 3 Expression of formation rate of gas species[13]

表4 单颗粒焦炭燃烧反应动力学参数[13]Table 4 Reaction kinetic parameters[13]

通过求解微分方程组(13),即可求得焦炭燃烧历程中任一时刻,颗粒内部不同气体组分沿径向的分布。根据焦炭表面各气体组分浓度,可利用式(1)求得瞬时焦炭氮转化率及NO浓度。

当然,上述反应速率常数和边界条件中物性参数均为温度的函数,因此在求解质量守恒方程时,需联立求解能量守恒方程,以提高模型的精确性。

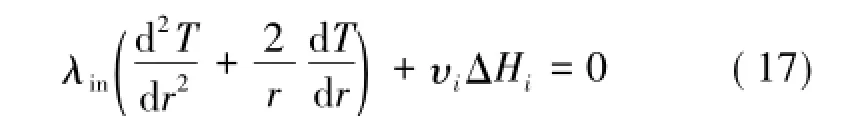

3.1.3焦炭颗粒内部能量守恒方程

根据准稳态假设,焦炭燃烧过程中任意时刻,焦炭颗粒内部温度场应满足如下的控制方程

其中,λin为颗粒内部有效导热系数,W/(m·K);ΔHi为反应R1和R2(图10)在给定温度下的反应热,J/mol。本模型中,ΔH1和ΔH2分别取111 187 J/mol CO和283 136 J/mol CO2。

图10 模型计算COx和NO生成历程与实验结果的比较Fig.10 Comparison of transient COxand NO between modelling and experiment results

该微分方程的边界条件为

其中,h为表观传热系数,W/(m2·K);Tbulk和Tsurface分别为主流区和颗粒表面的温度,K。流化床密相区传热过程由3部分组成[16],即

其中,hgc,hpc,hr分别为气相对流传热系数、颗粒对流传热系数和辐射传热系数,W/(m2·K)。由于流化床燃烧温度较低,辐射传热所占份额较少,往往可以忽略。而气相对流传热系数可以通过传质过程类比得到

其中,Nugc为气相对流传热 Nusselt数;Pr为气相Prandtl数,则

式中,λg为流化气体导热系数,W/(m·K)。

颗粒对流传热系数的计算方法较为复杂,本文参照文献[16]中的相关公式。求解能量守恒方程后,得到颗粒内部温度场,同时包括颗粒表面温度。取平均温度

作为边界层内的定性温度。则相应流化气体物性参数需根据该温度值重新计算。

3.2模型参数

模型计算所需主要输入参数见表5。

表5 模型计算输入参数Table 5 Input parameters of the model

3.3模型校验

以床料粒度对燃烧和焦炭氮转化的影响为例,对该模型进行了校验,如图10所示。尽管数值上存在一定偏差,但该模型较好地预测了床料粒度增加后,燃烧加快和焦炭氮向NO转化比例升高的现象。模型在NO转化趋势预测的可靠性为以上NO生成机理分析提供了理论支撑,同时也验证了焦炭颗粒外部传质与传热条件对其燃烧和NOx生成的重要影响。

4 结 论

(1)床料粒度增大后,鼓泡床乳化相内传质系数增加而传热系数降低,使得焦炭颗粒表面氧化性气氛增强,颗粒温度升高,燃烧进程加快,焦炭氮向NOx转化率上升。

(2)初始焦炭粒径越大,焦炭氮向NOx转化率越低。流化风速的增大对焦炭氮向NOx转化有一定的促进作用,但受制于乳化相内的最小流化状态,过余风速对单颗粒NOx生成的影响并不明显。实验中对焦炭颗粒内部温度进行了测量,部分验证了前述的实验结果。

(3)本文基于密相区传质传热特性与简化反应机理,建立了单颗粒焦炭型NOx的生成模型,计算结果与实验结果匹配良好,并将有助于CFB锅炉整体NOx排放模型的建立。

参考文献:

[1]Li J J,Yang H R,Wu Y X,et al.Effects of the updated national emission regulation in China on circulating fluidized bed boilers and the solutions to meet them[J].Environmental Science&Technology,2013,47(12):6681-6687.

[2]王学栋,栾涛,程林.锅炉结构和型式对氮氧化物排放浓度影响的试验[J].煤炭学报,2007,32(9):984-988.Wang Xuedong,Luan Tao,Cheng Lin.Experimental of effects of boiler structures and burner models on NOxemission from coal-fired boiler[J].Journal of China Coal Society,2007,32(9):984-988.

[3]侯祥松,李金平,张海,等.石灰石脱硫对循环流化床中NOx生成和排放的影响[J].电站系统工程,2005,21(1):5-7.Hou Xiangsong,Li Jinping,Zhang Hai,et al.Limestone effects on NOxformation&emission in CFB combustors[J].Power System Engineering,2005,21(1):5-7.

[4]李竞岌,杨海瑞,吕俊复,等.节能型循环流化床锅炉低氮氧化物排放的分析[J].燃烧科学与技术,2013,19(4):293-298.Li Jingji,Yang Hairui,Lü Junfu,et al.Low NOxemission characteristic of low energy consumption CFB Boilers[J].Journal of Combustion Science and Technology,2013,19(4):293-298.

[6]Hayhurst A N,Lawrence A D.The amounts of NOxand N2O formed in a fluidized bed combustor during the burning of coal volatiles and also of char[J].Combustion and Flame,1996,105(3):341-357.

[7]Winter F,Wartha C,Löffler G,et al.The NO and N2O formation mechanism during devolatilization and char combustion under fluidized-bed conditions[A].The 26thSymposium(International) on Combustion[C].Naples,1996:3325-3334.

[8]Valentim B,de Sousa M J L,Abelha P,et al.Combustion studies in a fluidised bed—The link between temperature,NOxand N2O formation,char morphology and coal type[J].International Journal of Coal Geology,2006,67(3):191-201.

[9]章勤,张秀霞,周俊虎,等.NO在焦炭表面的吸附特性[J].煤炭学报,2013,38(9):1651-1655.Zhang Qin,Zhang Xiuxia,Zhou Junhu,et al.Characteristics of NO chemisorption on surface of char[J].Journal of China Coal Society,2013,38(9):1651-1655.

[10]刘向军,赵燕,徐旭常.循环流化床内煤粉颗粒团燃烧行为理论分析[J].中国电机工程学报,2006,26(1):30-34.Liu Xiangjun,ZhaoYan,XuXuchang.Theoreticallystudies of the coal particle cluster combustion behavior in a circulating fluidized bed[J].Proceedings of the CSEE,2006,26(1):30-34.

[11]Tullin C J,Goel S,Morihara A,et al.Nitrogen oxide(NO and N2O)formation for coal combustion in a fluidized bed:Effect of carbon conversion and bed temperature[J].Energy&Fuels,1993,7(6):796-802.

[12]Thomas K M.The release of nitrogen oxides during char combustion [J].Fuel,1997,76(6):457-473.

[13]Kilpinen P,Kallio S,Konttinen J,et al.Char-nitrogen oxidation under fluidised bed combustion conditions:Single particle studies [J].Fuel,2002,81(18):2349-2362.

[14]Chen Z,Lin M,Ignowski J,et al.Mathematical modeling of fluidized bed combustion.4:N2O and NOxemissions from the combustion of char[J].Fuel,2001,80(9):1259-1272.

[15]Su J M,Zhao X X,Zhang J C.Design and operation of CFB boilers with low bed inventory[A].The 20thInternational Conference on FBC[C].Beijing,2009:212-218.

[16]Chao J N,Lu J F,Yang H R,et al.Experimental study on the heat transfer coefficient between a freely moving sphere and a fluidized bed of small particles[J].International Journal of Heat and Mass Transfer,2015,80:115-125.

[17]Yue G X,Pereira F J,Sarofim A F,et al.Char nitrogen conversion to NOxin a fluidized bed[J].Combustion Science and Technology,1992,83(4-6):245-256.

[18]Jin X Z,Lu J F,Yang H R,et al.Comprehensive mathematical model for coal combustion in the circulating fluidized bed combustor[J].Tsinghua Science and Technology,2001,6(4):319-325.

[19]Yue G X,Lu J F,Zhang H,et al.Design theory of circulating fluidized bed boilers[A].The 18thInternational Conference on Fluidized Bed Combustion[C].Toronto,2005:135-146.

[20]La Nauze R D,Jung K.Mass transfer of oxygen to a burning particle in a fluidized bed[A].The 8thAustralasian Fluid Mechanics Conference[C].North Ryde,1983:1-3.

[21]Arthur J.Reactions between carbon and oxygen[J].Transactions of the Faraday Society,1951,47:164-178.

[22]Reid R C,Prausnitz J M,Poling B E.The properties of gases and liquids[M].New York:McGraw Hill Book Co.,1987.

[23]李佑楚.流态化过程工程导论[M].北京:科学出版社,2008.

中图分类号:TQ534

文献标志码:A

文章编号:0253-9993(2016)06-1546-08

收稿日期:2015-10-22修回日期:2015-11-11责任编辑:张晓宁

基金项目:国家科技支撑计划资助项目(2012BAA02B01)

作者简介:李竞岌(1990—),男,黑龙江哈尔滨人,博士研究生。Tel:010-62773245,E-mail:lijingji11@mails.tsinghua.edu.cn。通讯作者:杨海瑞(1972—),男,北京人,教授,博士生导师。Tel:010-62773384,E-mail:yhr@mail.tsinghua.edu.cn

Experimental study and modeling of NOxgeneration from char nitrogen in the bubbling bed

LI Jing-ji,YANG Xin-hua,YANG Hai-rui,LÜJun-fu

(Key Laboratory for Thermal Science and Power Engineering of Ministry of Education,Department of Thermal Engineering,Tsinghua University,Beijing 100084,China)

Abstract:Char-NOxis mainly generated in the dense bed of circulating fluidized bed(CFB)boilers.A small-scale bubbling bed test rig was used to model the dense bed and single char particles were burnt in the 850℃ bed temperature and 10%O2.The influences of bed material size,pyrolysis coal type,char particle diameter and fluidization velocity on the conversion ratio of char-nitrogen to NOxwere investigated.For three different types of char,the conversion ratio of char-nitrogen to NOxincreases with the increase of bed material size due to the subsequent increase of mass transfer coefficient and the decrease of heat transfer coefficient in the emulsion phase of bubbling bed.Meanwhile,the burning process of chars was accelerated.The conversion rate decreases with the increase of initial char particle diameter,but is not significantly influenced by fluidization velocity.The char temperature was also measured,which verified the previous experimental results.Furthermore,the model of NOxgeneration from single char particle was established based on the mass and heat transfer mechanism in the dense bed,and the simplified chemistry mechansim.The model was proved to be reliable to match the experimental results and would benefit for the modelling of NOxemission in a practical CFB boiler.

Key words:circulating fluidized bed;char-NOx;bubbling bed;bed material size;single particle model