旋流-静态微泡浮选柱旋流流场的数值模拟与试验测量

闫小康,刘 煜,张秀宝

(中国矿业大学化工学院,江苏徐州 221116)

旋流-静态微泡浮选柱旋流流场的数值模拟与试验测量

闫小康,刘煜,张秀宝

(中国矿业大学化工学院,江苏徐州221116)

摘要:针对旋流-静态微泡浮选柱进行了气-液两相流非稳态数值模拟,分析了旋流单元的流动特征及矿化方式,然后采用2台高速动态摄像机连用的方法,进行了气泡、颗粒在旋流流场下的三维运动轨迹及碰撞行为的测量,得出了与数值模拟相一致的结论。主要结论如下:在旋流单元,气、液两相的流动均以切向运动为主,锥上区域具有向心和向上的趋势,锥内区域具有离心趋势,锥下区域液相旋流向下运动;气、液两相具有轴向和径向速度差,切向速度虽然不具有明显相间速度差,但其在径向上的梯度极高;锥内区域气含率最高,在10%~13%,锥下区域气含率小于1%。旋流单元的分选作用以分离尾矿和分选中等粒级矿物为主,气泡与颗粒的矿化方式体现为绕轴心旋转过程中发生的轴向与径向的“逆流碰撞”,锥下区域不具备矿化条件,旋流强度是影响该单元分选和分离效率的重要因素。

关键词:旋流-静态微泡浮选柱;旋流流场;分选机理;流体动力学数值模拟;高速动态摄像;三维轨迹

闫小康,刘煜,张秀宝.旋流-静态微泡浮选柱旋流流场的数值模拟与试验测量[J].煤炭学报,2016,41(6):1560-1567.doi:10.13225/j.cnki.jccs.2016.0398

Yan Xiaokang,Liu Yu,Zhang Xiubao.Numerical simulation and experimental measurement on the cyclonic flow field of a cyclonic-static micro-bubble flotation column[J].Journal of China Coal Society,2016,41(6):1560-1567.doi:10.13225/j.cnki.jccs.2016.0398

旋流-静态微泡浮选柱以其分选粒度细、选择性好等优点已在选煤和选矿上投入工业应用,其独特的过程原理及应用的广泛性使之广泛应用于金属及非金属矿物的分选[1-2]。该设备由柱选段、管流段及旋流段组成,将逆流、旋流、管流等多种不同的流态集成在一个柱体中去适配浮选过程中矿物可浮性的变化,是其能够取得较好分选性能的主要原因。其柱选段内部以简单的逆流流态为主,文献[3-5]早在2005年就开始研究其内的筛板结构对速度场、气含率以及煤泥分选效果的影响。管流段以其高气含率和高紊流实现对最难浮矿物的回收,李琳[6]、廖寅飞[7]、闫小康[8]、王利军[9]等进行了数值模拟和实验研究,对其分选机理和结构设计提出了建议。另外,程敢[10]、公茂明[11]、闫小康[12]等采用计算流体力学数值模拟技术针对整个柱体进行了流体动力学分析,研究侧重整个柱体内部的流态衔接以及计算模型等方面的选取。针对旋流单元的报道较少,刘炯天院士于2000年[13]在该浮选柱发明之初进行过理论分析及选矿试验研究,为设备的发展及应用奠定了重要理论及技术基础,一直到2013年文献[14]在研究分选过程的多流态梯级强化机制的背景下讨论了旋流单元的流动特征,对分选机理进行了定性推测,但是缺少实验支撑,对实践的指导意义有限,2015年文献[15]通过单相流场计算及PIV测量研究了旋流倒锥的锥角对流场的影响规律,提出了最佳锥角的范围,但对其分选机理未做研究。鉴于该单元引入了旋流力场,无论从流体动力学角度还是浮选动力学角度,都对旋流-静态微泡浮选柱的浮选体系起着重要作用。因此,本文将在针对旋流单元进行较为系统和深入地研究。

首先采用CFD多相流数值模拟技术,通过对整个浮选柱气-液两相数值模拟,得出完整的流场信息,重点针对旋流单元,分析其气-液两相的速度变化规律,间接探讨在该单元的矿化方式;再使用2台高速动态摄像机搭配显微镜头对气泡和矿物颗粒,在旋流单元内的三维运动轨迹及碰撞行为进行分析,最终确定其分选机理及影响因素,为设备的改进和性能提高提供理论依据,研究对类似旋流分选设备均有借鉴意义。

1 流体力学数值模拟

1.1几何模型

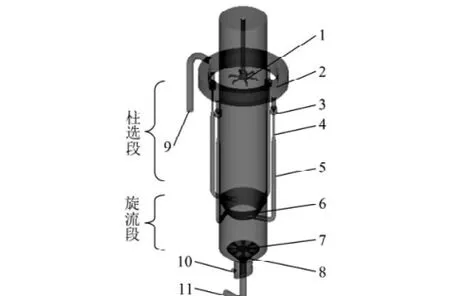

根据工业应用的直径1 m浮选柱实体建立几何模型,三维计算域,如图1所示,主要组成包括给料装置、循环矿浆分配环、气体进口、气泡发生器、管流段、中部旋流倒锥(或称“中锥”),底部旋流盖板、底部倒锥(或称“尾锥”)、中矿进口、中矿出口和尾矿出口,气泡发生器和矿化管布置4根,中矿进口与出口之间连接中矿循环泵,柱选段内设有充填物。

图1 旋流-静态微泡浮选柱计算域几何模型Fig.1 Geometry of a cyclonic-static micro-bubble floatation column

网格划分借助GAMBIT软件完成,对计算域划分了粗细程度不同的非结构和结构混合网格,进行网格依赖性检查后,在兼顾计算准确性和计算成本的情况下,网格数量最终为268 237个。

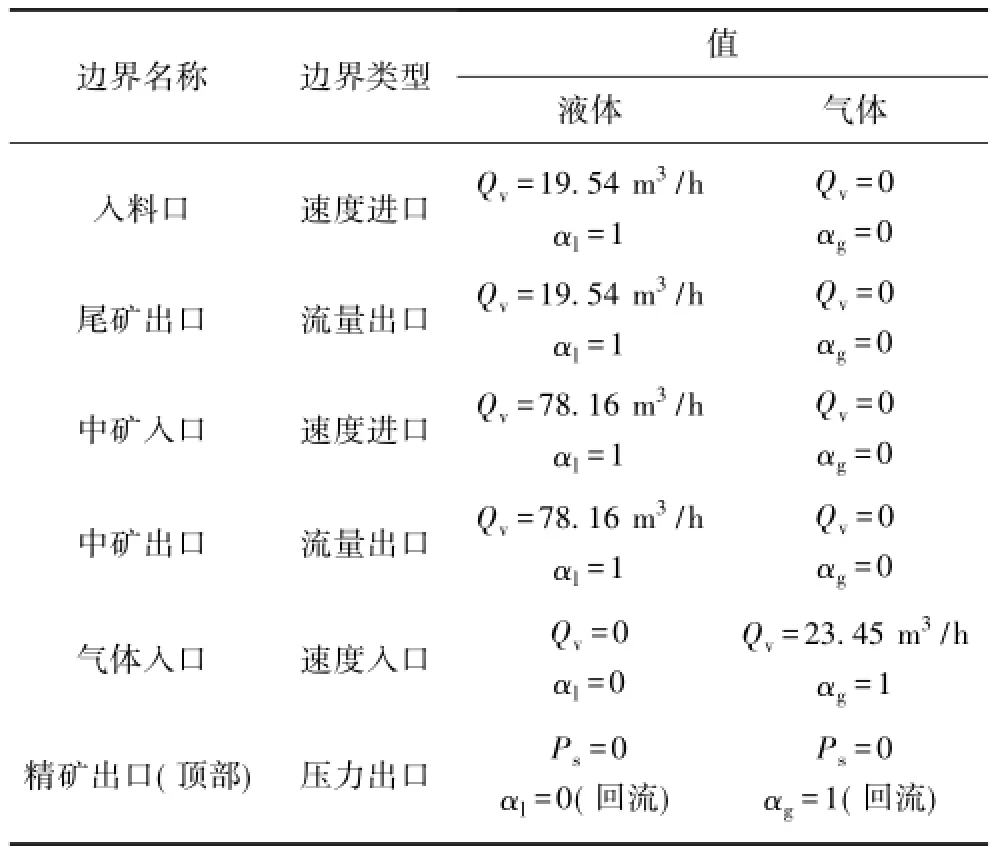

1.2边界条件及物性

鉴于在该浮选柱的工程应用中,入浮矿物颗粒的粒度大部分小于74 μm,对水的跟随性极好,且在进入柱体之前经搅拌槽混合均匀,因此气-液-固三相浮选体系可以简化为气-液两相。

模拟中使用介质为常温水及空气。气泡直径设为1 mm,不兼并、不破裂。由于外置气泡发生器的粉碎作用,气泡直径大部分在1 mm左右,并且在起泡剂作用下更为稳定,气泡破裂、兼并不占主导,故该假设是合理的。另外,从现有文献[16-17]来看,在计算高气含率(>30%),大气泡直径(>3 mm)流场时需考虑气泡的兼并破碎,大多数气液两相流计算文献[18-20]并未考虑气泡间的相互作用。因为模拟没有纳入固相,因此不考虑精矿浮出。充填段采用多孔介质模型模拟。边界条件以现场试验为依据,条件类型及具体数值见表1。

表1 边界条件设置Table 1 Boundary conditions

1.3计算模型

对于气-液两相流,大量研究已经表明,欧拉-欧拉模型是最适合的计算模型[21-24],例如,Peter Spicka等[24]使用欧拉-欧拉方法对其建立的鼓泡塔模型进行了计算,并使用气泡图像测速仪和激光多普勒测速仪分别对气相和液相速度进行了试验验证。Hector R[23]证明了借助商业软件Fluent中的基于欧拉-欧拉方法的欧拉模型计算气泡柱能得到准确的结果,因此本文采用欧拉-欧拉双流体模型来计算气液两相流。另使用标准k-ε双方程湍流模型计算两相湍流,使用适合于计算气泡流动的Universal曳力模型计算相间曳力。各控制方程和本构方程具体形式可参照文献[25]。

模拟在CFD商用软件Fluent平台上进行,求解采用相SIMPLE算法计算压力-速度耦合,二阶迎风格式离散控制方程,采用非稳态求解器,求解过程中步长最小0.000 1 s,最大0.001 s,计算在100 s左右达到统计学稳定状态,取后20 s的时均流场作为最终流场。

1.4计算结果与分析

图2为浮选柱整体流线,图2(a)为液相流线,图2(b)为气相流线,旋流单元内部,气、液两相的流动均以切向运动为主,锥上区域气相流动具有向心和向上的趋势,锥下区域液相旋流向下运动。

图2 浮选柱气液两相流线Fig.2 Stream line of gas-water two phase flow in floatation column

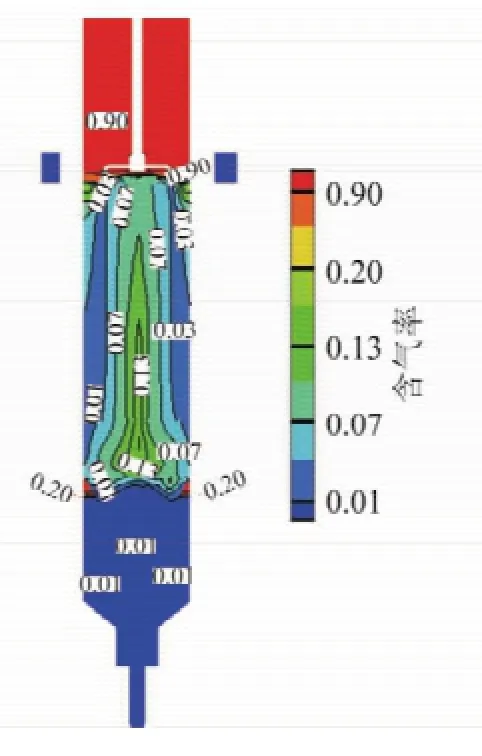

图3显示了轴截面上气含率的分布。从数值上看,旋流切向进口与充填段之间的旋流区域气体分布量较多,气含率值7%~13%,其中中部旋流倒锥锥内区域高于10%,锥下区域气含率低于1%;柱选段的气体分布最不均匀,气泡沿径向从轴心区域到壁面气含率从13%降低至1%。

图3 气含率分布Fig.3 Gas holdup distribution

1.4.1旋流单元流动特征

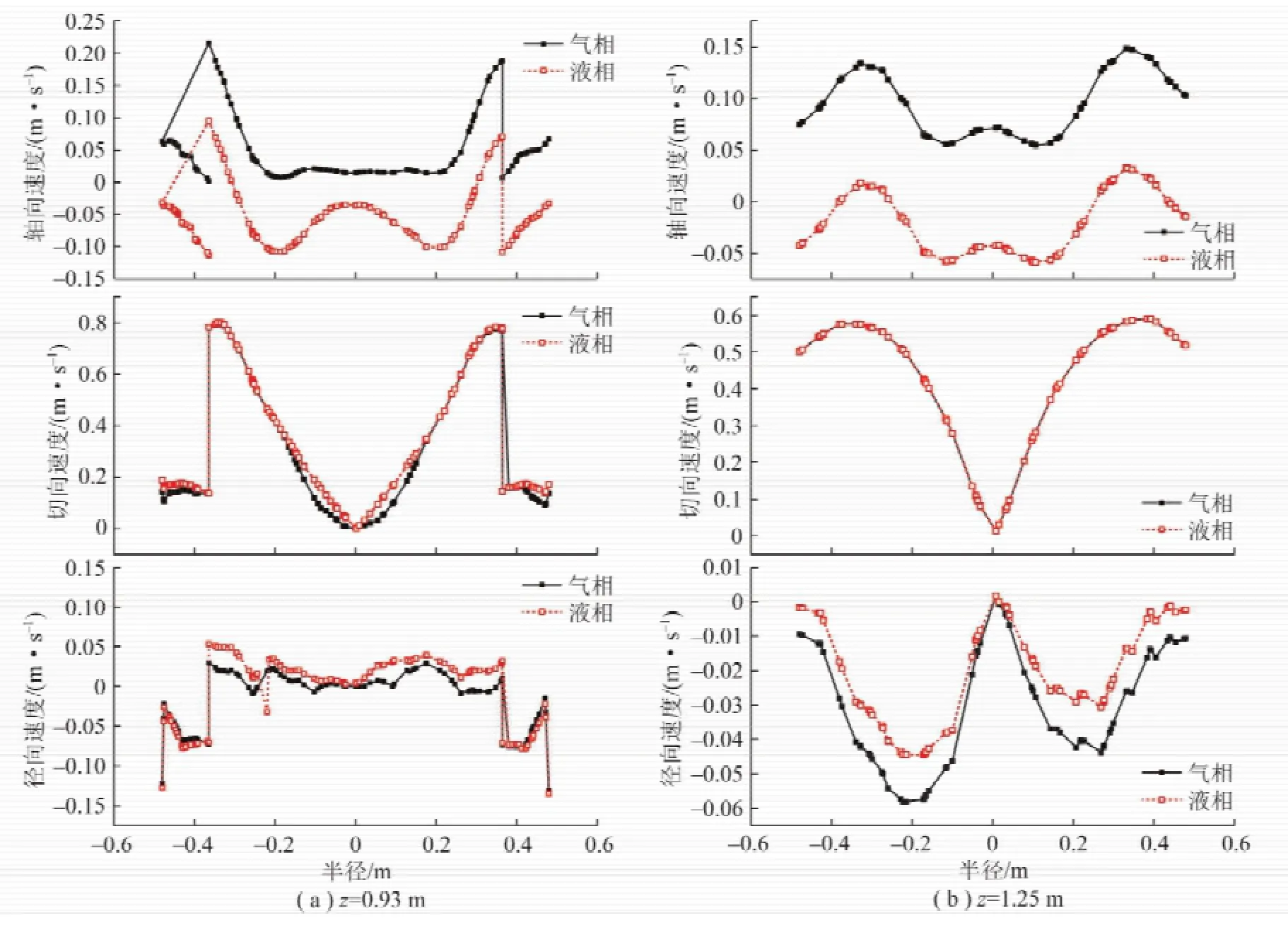

旋流单元定义为充填以下、底部倒锥以上的柱体区域。提取该区3个特征面,如图2(a)所示,分别是z=1.25 m(位于切向入口至充填段的中间位置),z= 0.93 m(旋流切向入口的轴向位置)和z=0.5 m(旋流切向入口至底部倒锥的中间位置),绘制流动轨迹置于图4,图5从显示了不同高度上各分速度的大小及分布趋势的相间差异。

图4 旋流段特征面流线Fig.4 Stream line of representive plane in cyclone unit

图5 气液两相各分速度沿径向变化曲线Fig.5 Liquid and gas velocity variation in radius

观察气液两相的分速度沿径向的分布趋势,①从数值上看,切向速度最高,沿径向数值从0递增到0.8 m/s,轴向和径向速度均低于0.1 m/s;②从运动方向(体现在数值的正负)来看,气液两相的轴向速度方向相反,切向速度方向相同,径向速度在锥内区域以离心为主(z=0.93 m),在锥上区域以向心为主(z=1.25 m,由于倒锥结构带来的“溢流”效应引起,由图3和图2(b)也可看出气相的向心趋势);③从两相速度差来看,轴向速度差明显,切向速度数值大小几乎相同,径向速度存在微弱速度差,且液相的径向速度绝对值低于气相,表明在该位置处,在向心运动的过程中,气相向中心汇聚的速度较液相稍快;④ z= 1.25 m处切向速度梯度在半径上并非一定值,大半径处的梯度与内部相比可以非常小,这是由于受旋流倒锥影响,类似于旋流器,在径向上的流动受制于“强制涡”和“自由涡”两种不同性质的涡控制所致。

对于中部旋流倒锥以下区域,由图2(a)可知,流动仍以切向旋转运动为主,流体脱离倒锥后,流道突然变大,径向上转为离心运动,随着离底部倒锥和循环泵越来越近,抽吸作用越来越明显,离心运动将会又转为向心的旋转运动。

1.4.2分选机理讨论

(1)分离作用。

在锥内区域运动的矿粒在高速切向运动过程中,受离心力作用,非目的矿物和粒度超出分选上限的目的矿物由于较高的密度一进入锥内区域就运动至大半径位置处,下行进入尾锥外层由尾矿口排出,剩余部分矿物则作向心旋转运动,向尾锥内部汇聚进入中矿再循环。

尾锥的锥角和轴向位置将会影响到径向速度的分布规律,如果锥角过大或者与中锥之间的轴向距离过小,则有可能将大半径处的尾矿吸入到锥内区域参与中矿再循环,给后续分选环节带来压力;如果锥角过小或者与中锥之间轴向距离过大,则会使部分中矿被甩尾,造成资源浪费。

(2)分选作用。

由气含率分布(图3)可知,中锥以下区域气含率极低,因此矿化主要发生在中锥及以上区域。速度差是发生碰撞的必要条件。根据图5中计算的轴向、径向和切向上气液两相速度分布,分析如下。

气液两相的轴向速度方向相反,具有明显的速度差,表明在旋流单元气泡和矿粒间发生轴向逆流矿化。

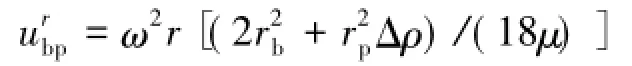

径向速度上气液两相虽然只呈现微小的差值,由于真实矿粒的密度一般都比水大,如果纳入矿粒考虑,高切向入流将会带来柱体内部矿浆的同步旋转,在离心力的驱使下,中等粒径矿物会被带动做离心运动,与向心旋转运动的气泡发生碰撞。文献[26]指出,离心力场中气泡与矿粒的相对径向运动速度由下式计算。

其中,rb和rp分别为气泡和矿粒的半径;ω为矿粒和流体的旋转角速度;r为旋转半径,可见旋转角速度或旋流强度是决定径向上逆流矿化的主要因素。除了旋流强度,中部旋流倒锥的结构,由于其锥角影响切向速度、径向速度的大小及分布,以及“强制涡”与“自由涡”控制区的比例,因而对分选效果起着非常重要的作用。

另外,微细粒矿物动量小,难以与气泡发生碰撞或者在碰撞过程中难以突破气泡表面能量壁垒而发生粘附;对于粒度较大的目的矿物,在一进入内锥就在半径较大处被分离而下行,因此锥内区域对粗粒级矿物和微细粒级矿物的矿化能力有限。

可见,旋流单元主要起着分离尾矿和分选中等粒级矿物的作用,气泡与颗粒的矿化方式体现为绕轴心旋转过程中发生轴向与径向的“逆流碰撞”。在中锥以下区域以中矿和尾矿的分离为主,没有矿化作用。

2 三维高速动态显微测量

前文通过研究该单元气液两相的速度变化,对碰撞方式进行了推测,本节利用高速动态显微测量技术对颗粒与气泡的碰撞行为进行测量。

2.1高速动态三维测量技术

高速动态摄像技术与一般摄影最根本的区别在于它具有极高的时间分辨率与空间分辨率,能跟踪快速变化过程的发生和发展并记录下来,通过图像处理获得追踪粒子的运动速度及轨迹。

对于拍摄旋流环境下颗粒和气泡的运动而言需要注意,拍摄对象尺度非常小(粒径在毫米级以下),需要高分辨率来进行识别,使得拍摄范围不能过大,因此需要对原浮选柱进行缩制,另还需在高速摄像机上配备微距镜头来确保拍摄有效性;无论是颗粒还是气泡在旋流、柱状流场下的运动都具有较强的三维特性,受景深限制,单台摄像机无法实现三维轨迹的测量,尤其观测气泡和颗粒的碰撞时,使用一台摄像机观测到的“碰撞”有可能只是两者在观测方向上不同深度处的“重合”,对此设计了2台高速摄像机连用的测量方法。

需要提到的是,在应用高速摄像技术进行测量微粒运动观测的文献中,大多采用的是使用单台高速摄像机测试“二维”空间的运动,例如文献[27-29]利用单台高速摄像机研究了窄边流化床内固体颗粒的运动特性研究,或是和平面镜结合间接测量,在使用多台高速摄像机同时测量三维的空间运动方面,可见文献非常少,而且是针对宏观大尺度物体的测量,例如文献[30]使用2台摄像机从不同角度记录了大型支架坍塌的三维空间过程。

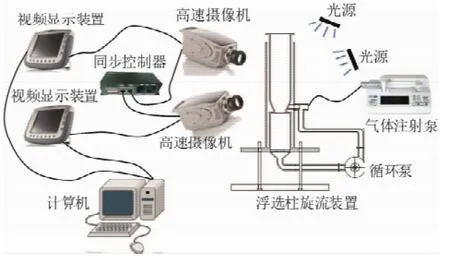

2.2测试平台

试验系统主要由旋流浮选柱装置和高速摄像系统两部分组成,如图6所示。2台摄像机布置在同一水平位置且互相垂直,同步控制器用以控制两部摄像机同时触发。首先利用专业高速动态分析软件对采集视频进行标定,完成对系统三维坐标的定义及坐标系的转换,然后分别使用2台高速动态摄像机采集视频,再将视频输入到计算机中,利用分析软件进行单独二维运动轨迹的追踪,最后将两段轨迹在已定义的三维坐标空间下合成为三维轨迹。

图6 高速动态显微测试系统示意Fig.6 High-speed dynamic microscopic test system diagram

高速动态摄像机型号均为OLYMPUS i-SPEED3,图像处理使用ProAnalyst高速运动分析软件,试验中图片采集速率设置为500 fps。

浮选柱旋流装置采用无色透明玻璃制作,直径为50 mm,柱选段不设充填。在装置外制作矩形光学补偿盒以减少柱面折射。装置底部设循环管路,与倒锥段通过循环泵连接,倒锥进口设置三通管,利用气体注射泵注入气泡,颗粒由装置上部给入。

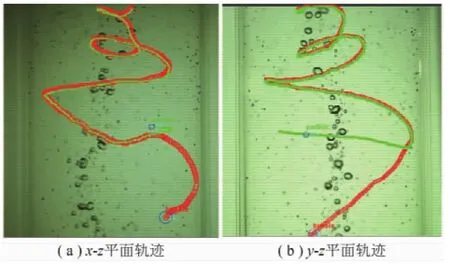

2.3试验结果与讨论

取柱体中心轴线为z轴,向上为正。测试中跟踪直径1 mm左右的气泡,颗粒取直径0.50 mm± 0.25 mm、密度为2.65 g/cm3具有一定疏水性的球形染色玻璃珠,循环水流量为1.5 L/min,试验用水为去离子水。图7显示了2台高速摄像机从相互垂直的两个方向记录的二维轨迹,图8为处理合成的三维轨迹。可见颗粒和气泡发生碰撞并粘附后继续向上螺旋运动,运动特征具有明显的向心趋势,切向速度占主导作用,与图2分析结果一致。

图7 气泡、颗粒运动二维轨迹Fig.7 Two dimensional pathline of bubble and particle

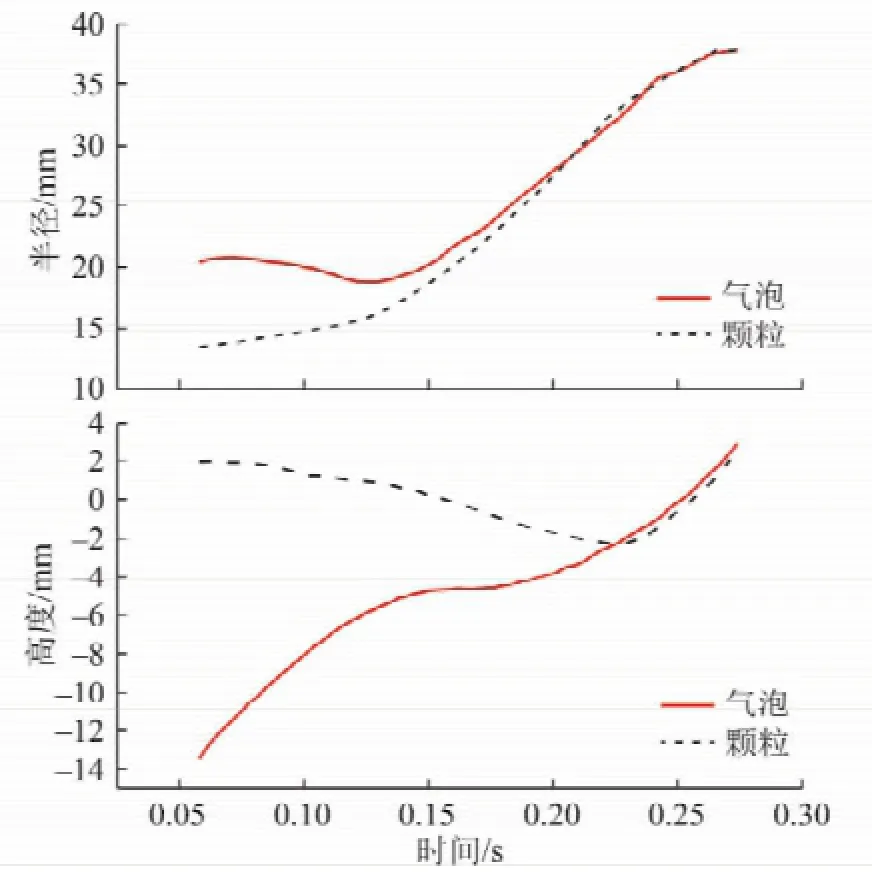

为了研究气泡和颗粒的碰撞方式,根据发生矿化的气泡与颗粒运动的三维坐标信息,绘制了气泡与颗粒在旋流流场发生碰撞前后,各自的轴向升浮高度和运动半径随时间的变化关系,如图9所示。

图8 气泡、颗粒运动三维轨迹Fig.8 Three dimensional pathline of bubble and particle

图9 气泡、颗粒轴向升浮高度与运动半径随时间变化关系Fig.9 Variation of rising height&radius of particle and bubble with time

颗粒和气泡在0.225 s左右发生碰撞,碰撞后两者轨迹相同,碰撞之前气泡轴向升浮高度升高、运动半径减小,而颗粒运动半径增大,轴向高度略有降低,说明在碰撞的瞬间,气泡做向上、向心的运动过程中与做离心运动的颗粒发生碰撞,与1.4.2节分析所得的两者在绕轴心旋转中将发生径向和轴向的“逆流碰撞”结论一致。

3 结 论

(1)旋流单元内部,在设计工况下,气、液两相的流动均以切向运动为主,锥上区域具有向心和向上的趋势,锥内区域具有离心趋势,锥下区域液相旋流向下运动;气、液两相具有轴向和径向速度差,切向速度不具有明显相间速度差,但其在径向上的梯度极高并且受“强制涡”与“自由涡”影响,在半径上梯度变化不同;锥内区域气含率最高,在10%~13%,锥下区域气含率小于1%。

(2)分选作用以分离尾矿和分选中等粒级矿物为主,气泡与颗粒的矿化方式体现为绕轴心旋转过程中发生的轴向与径向的“逆流碰撞”,锥下区域不具备矿化条件。

(3)旋流强度是影响该单元分选和分离效率的重要因素。中部旋流倒锥影响速度的大小及分布,以及“强制涡”与“自由涡”控制区的比例,尾部倒锥的锥角及轴向距离对尾矿的有效分离起重要作用。

致谢:感谢上海西努光学公司在使用2台OLYMBUS高速摄像机连用进行三维轨迹测量的实验设计方面提供的技术支持。

参考文献:

[1]Zhang Haijun,Liu Jiongtian,Wang Yongtian,et al.Cyclonic-static micro-bubble flotation column[J].Minerals Engineering,2013,45:1-3.

[2]Liu Jiongtian.Cyclonic-static micro-bubble floatation apparatus and method[P].United States Patent:6073775,2000-06-13.

[3]Liu Jiongtian,Zhang Min,Li Yanfeng,et al.Research on pressure drop performance of the packing-flotation column[J].Journal of China University of Mining and Technology,2006,16(4):389-392.

[4]张敏,刘炯天.筛板充填浮选柱的气泡行为及其影响因素[J].中国矿业大学学报,2005,34(6):88-91.Zhang Min,Liu Jiongtian.Bubble behaviors and influencing factors of the sieved-flotation column[J].Journal of China University of Mining&Technology,2005,34(6):88-91.

[5]刘炯天,张敏,刘焕彬,等.筛板充填浮选柱浮选流体的速度场分布[J].中国矿业大学学报,2007,36(5):578-581.Liu Jiongtian,Zhang Min,Liu Huanbin,et al.Velocity field distribution of flotation fluid in the sieved-flotation column[J].Journal of China University of Mining&Technology,2007,36(5):578-581.

[6]Li Lin,Liu Jiongtian,Wang Lijun,et al.Numerical simulation of a self-absorbing microbubble generator for a cyclonic-static microbubble flotation column[J].Mining Science and Technology(China),2010,20(1):88-92.

[7]廖寅飞,刘炯天,李树磊.管段高紊流强化煤泥柱浮选的应用及作用机理[J].煤炭学报,2014,39(3):549-553.Liao Yinfei,Liu Jiongtian,Li Shulei.Application and affect mechanism of high turbulence in pipe unit enhancing coal column flotation [J].Journal of China Coal Society,2014,39(3):549-553.

[8]闫小康,刘炯天,周长春.旋流-静态浮选柱管流段的两相流数值模拟[J].煤炭学报,2012,37(3):506-510.Yan Xiaokang,Liu Jiongtian,Zhou Changchun.Two-phase numerical simulation on the pipe flow unit of cyclonic-static micro bubble flotation column[J].Journal of China Coal Society,2012,37(3):506-510.

[9]Wang Lijun,Jia Yan,Yan Xiaokang,et al.Gas-liquid numerical simulation on micro-bubble generator and optimization on the nozzle-to-throat spacing[J].Asia-Pacific Journal of Chemical Engineering,2015,10(6):18-27.

[10]程敢.浮选柱的多流态过程及其分选动力学[D].北京:中国矿业大学(北京),2014:29-63.Cheng Gan.Multi-flow process and separation dynamics of flotation column[D].Beijing:China University of Mining and Technology(Beijing),2014:29-63.

[11]Gong Maoming,Li Chunshan,Li Zengxi.Numerical analysis of flow in a highly efficient flotation column[J].Asia-Pacific Journal of Chemical Engineering,2015,10(1):84-95.

[12]Yan Xiaokang,Liu Jiongtian,Cao Yijun,et al.A single-phase turbulent flow numerical simulation of a cyclonic-static micro bubble flotation column[J].International Journal of Mining Science and Technology,2012,22(1):95-100.

[13]刘炯天.旋流—静态微泡柱分选方法及应用(之四)旋流力场分离与强化回收机制[J].选煤技术,2000(4):1-4.

[14]闫小康.柱式分选的多流态过程模拟及其流体动力学研究[D].徐州:中国矿业大学,2013:45-60.Yan Xiaokang.Multi-flow process simulation and fluid dynamics research on column flotation[D].Xuzhou:China University of Mining and Technology,2013:45-60.

[15]Wang Ai,Yan Xiaokang,Wang Lijun,et al.Effect of cone angles on single-phase flow of a laboratory cyclonic-static micro-bubble flotation column:PIV measurement and CFD simulations[J].Separation and Purification Technology,2015,149:308-314.

[16]Buffo A,Vanni M,Marchisi D L.Multidimensional population balance model for the simulation of turbulent gas-liquid systems in stirred tank reactors[J].Chemical Engineering Science,2012,70: 31-44.

[17]Syed Ubaid Ahmed,Panneerselvam Ranganathan,Ashok Pandey,et al.Computational fluid dynamics modeling of gas dispersion in multi impeller bioreactor[J].Journal of Bioscience and Bioengineering,2010,109(6):588-597.

[18]Robert F Mudde,Oliver Simonin.Two-and three-dimensional simulations of a bubble plume using a two-fluid model[J].Chemical Engineering Science,1999,54(21):5061-5069.

[19]Jayanta Sanyal,Sergio Vásquez,Shantanu Roy,et al.Numerical simulation of gas-liquid dynamics in cylindrical bubble column reactors[J].Chemical Engineering Science,1999,54(21):5071-5083.

[20]Pfleger D,Gomes S,Gilbert N,et al.Hydrodynamic simulations of laboratory scale bubble columns fundamental studies of the Eulerian-Eulerian modelling approach[J].Chemical Engineering Science,1999,54(21):5091-5099.

[21]Becker S,Sokolichin A,Eigenberger G.Gas-liquid flow in bubble columns and loop reactors:Part II.Comparison of detailed experiments and flow simulations[J].Chemical Engineering Science,1994,49(24):5747-5762.

[23]Hector R Bravo,John S Gulliver,Miki Hondzo.Development of a commercial code-based two-fluid model for bubble plumes[J].Environmental Modelling&Software,2007,22(4):536-547.

[24]Peter Spicka,Madalena M Dias,Jose’E Carlos B Lopes.Gas-liquid flow in a 2D column:Comparison between experimental data and CFD modelling[J].Chemical Engineering Science,2001,56(21): 6367-6383.

[25]Ansys Inc.Ansys Fluent 12.0 documentation[M].2009.

[26]郭德.离心力场中浮选的先进性和缺陷[J].辽宁工程技术大学学报,2002,21(6):702-704.Guo De.Study on advantages and defects of floatation in centrifugal force field[J].Journal of Liaoning Technical University,2002,21(6):702-704.

[27]丁经纬.基于高速摄像法的流化床内颗粒运动特性研究[D].杭州:浙江大学,2003:49-56.

[28] 李联波.旋流喷动气固两相流场中颗粒运动行为研究[D].天津:天津大学,2006:50-54.Li Lianbo.Particle movement research in rotational spouted gasparticle flow field[D].Tianjin:Tianjin University,2006:50-54.

[29]杨旭,刘雅宁,余剑,等.微型流化床内混合特性的数值模拟[J].化工学报,2014,65(9):3323-3330.Yang Xu,Liu Yaning,Yu Jian,et al.Numerical simulation of mixing characteristics of trace sample and bed material in micro fluidized bed reaction analyzer[J].CIESC Jorunal,2014,65(9): 3323-3330.

[30]Liu Xianglei,Tong Xiaohua,Yin Xiaojing,et al.Videogrammetric technique for three-dimensional structural progressive collapse measurement[J].Measurement,2015,63:87-99.

中图分类号:TD456

文献标志码:A

文章编号:0253-9993(2016)06-1560-08

收稿日期:2016-03-02修回日期:2016-05-04责任编辑:许书阁

基金项目:国家自然科学基金资助项目(51404264);中央高校基本科研业务费专项资金资助项目(2014QNB16)

作者简介:闫小康(1981—),女,山西晋城人,讲师,博士。E-mail:xk-yan@cumt.edu.cn

Numerical simulation and experimental measurement on the cyclonic flow field of a cyclonic-static micro-bubble flotation column

YAN Xiao-kang,LIU Yu,ZHANG Xiu-bao

(School of Chemical Engineering and Technology,China University of Mining&Technology,Xuzhou221116,China)

Abstract:A gas-fluid unsteady numerical simulation was conducted for a large-scale floatation column in this study.Based on the simulation results,the flow field feature of cyclonic unit was analyzed and the mineralization characteristic was discussed in terms of the slip velocity between gas and fluid phase.Then movement of bubble and particle was measured with two high speed cameras.The collision behavior and 3D motion trajectory were obtained,which agrees well with the numerical simulation results.The main conclusions on cyclonic unit are as follows:both gas and liquid phase moves tangentially inside of cyclonic unit,and the movement above the cone has the tendency of centripetal and upward,while the centrifugal trend exists in the cone inner area.Below the cone,the fluid moves downward spirally.There are obvious axial and radial velocity difference at the same location between gas and liquid.Although the tangential velocity looks the same,it presents a high gradient in radial direction.As to the gas holdup,the value remains 10%-13%in the inner area of cone,while lower than 1%below the cone.As an important separation unit,the cyclonic unit undertakes the separation of tailings and the recovery of middle-size minerals.The mineralization behavesas the combination of“countercurrent collision”in axial and radial directions in the swirling process.The area below the cone does not have the condition of mineralization.Swirling intensity dominates the separation efficiency of cyclonic unit.

Key words:cyclonic-static micro-bubble flotation column;cyclonic flow field;separation principle;CFD numerical simulation;high speed camera;three-dimensional trace