750 mm超高阳极的研制与制备工艺过程中的难点浅析

刘光勇 戚宗华 李庆新 李恒刚 王晓华 张透方高效军 杜玉峰 潘兴旺 赵营 温保森 田发洪(新疆农六师煤电有限公司五家渠 831300)

750 mm超高阳极的研制与制备工艺过程中的难点浅析

刘光勇戚宗华李庆新李恒刚王晓华张透方高效军杜玉峰潘兴旺赵营温保森田发洪

(新疆农六师煤电有限公司五家渠831300)

摘要新疆农六师煤电有限公司技术中心及其碳素厂通过研究750 mm超高阳极生产工艺,对现有的预焙阳极生产工艺进行了革命性的技术改进。新疆农六师煤电有限公司技术中心及其铝厂、碳素厂400 kA大型预焙槽使用750 mm超高阳极这项新技术,减少了换极频率,降低了对铝电解槽干扰,增强了铝电解槽运行稳定性,提高了铝电解槽电流效率。本文阐述了750 mm超高阳极研制与制备技术中的技术难点解决方案。

关键词750 mm超高阳极研制制备工艺难点

DOI∶10.16206/j.cnki.65-1136/tg.2016.02.034

0 前言

目前新疆农六师煤电有限公司铝厂产能190万吨,是世界单体产能最大的电解铝企业;新疆农六师煤电有限公司碳素厂年产90万吨碳素。新疆农六师煤电有限公司技术中心及其碳素厂对现在碳素行业的大多数成型设备和焙烧炉的工艺难以满足超高阳极制备需要,通用的阳极炭块制备的工艺装备受限这种现状。结合新疆农六师煤电有限公司碳素厂进行大规模的研究推广应用750 mm超高阳极,首先就要对现有的阳极碳素生产系统进行技术改造,生产出优质的超高阳极产品,从而为新疆农六师煤电有限公司铝厂使用750 mm超高阳极提供技术支持。

近几年工业的发展已进入资源节约型、环境友好型工业绿色发展。电解铝行业高耗能,三废排放量较大[1][2]。电解铝产业的发展必须紧跟时代的步伐,打破传统思维定式,综合各学科的先进技术,对影响铝电解槽工艺和结构设计的核心技术即铝电解阳极炭块的配置高度和阳极炭块的制备工艺,进行探索性工艺创新[3][4]。

新疆农六师煤电有限公司碳素厂针对电解铝行业普遍关心的成本高、效益差、设备运转率低等问题,通过技术创新攻关,克服制约电解铝技术进步的主要技术障碍,开展了750 mm超高阳极炭块研制与制备工艺的研究,生产出“国际首创”的750 mm超高阳极炭块,并在新疆农六师煤电有限公司铝厂大型铝电解槽进行配置应用,为大型铝电解槽的节能降耗生产闯出一条能代表中国电解铝发展方向新的技术路线。

1 750mm超高阳极炭块的研发

1.1原料选择与配方调整

预焙阳极加高制备工艺研发的目的之一,就是如何选取价格低廉、来源广泛的材料,产出物美价廉的超高阳极炭块产品。为了保证企业的效益和生产的持续发展,本项目产品的750 mm超高阳极炭块,在保证产品质量的前提下,对阳极炭块的原料和配方进行了改进。

配料是碳素制品生产过程中的重要工序,碳素制品配方的编制及配料操作的正确性、稳定性对最终产品的物理化学性能和各工序的成品率都有明显的影响。由于预备阳极尺寸加高,阳极的热膨胀增多,对阳极的抗热震性提出了更高的要求。大颗粒在物料中起骨架作用,适当提高大颗粒的尺寸和使用比例有利于改善碳素制品的抗热震性和降低线膨胀系数,减少碳素制品的焙烧和裂纹废品,但同时提高了碳素制品的孔隙率及降低了制品的体积密度和机械强度。中小颗粒和细粉的作用是填充大颗粒之间的空隙,适当的增加细粉的使用比例,有利于提高碳素制品的体积密度和机械强度[5][6]。

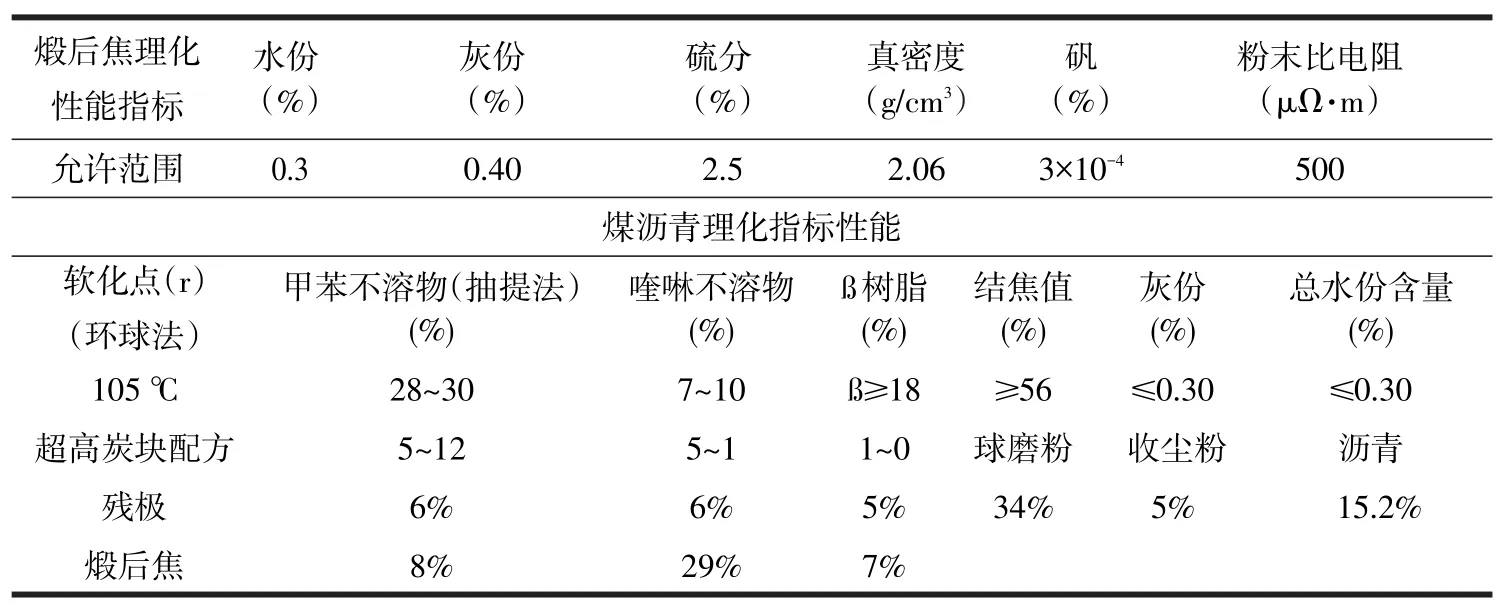

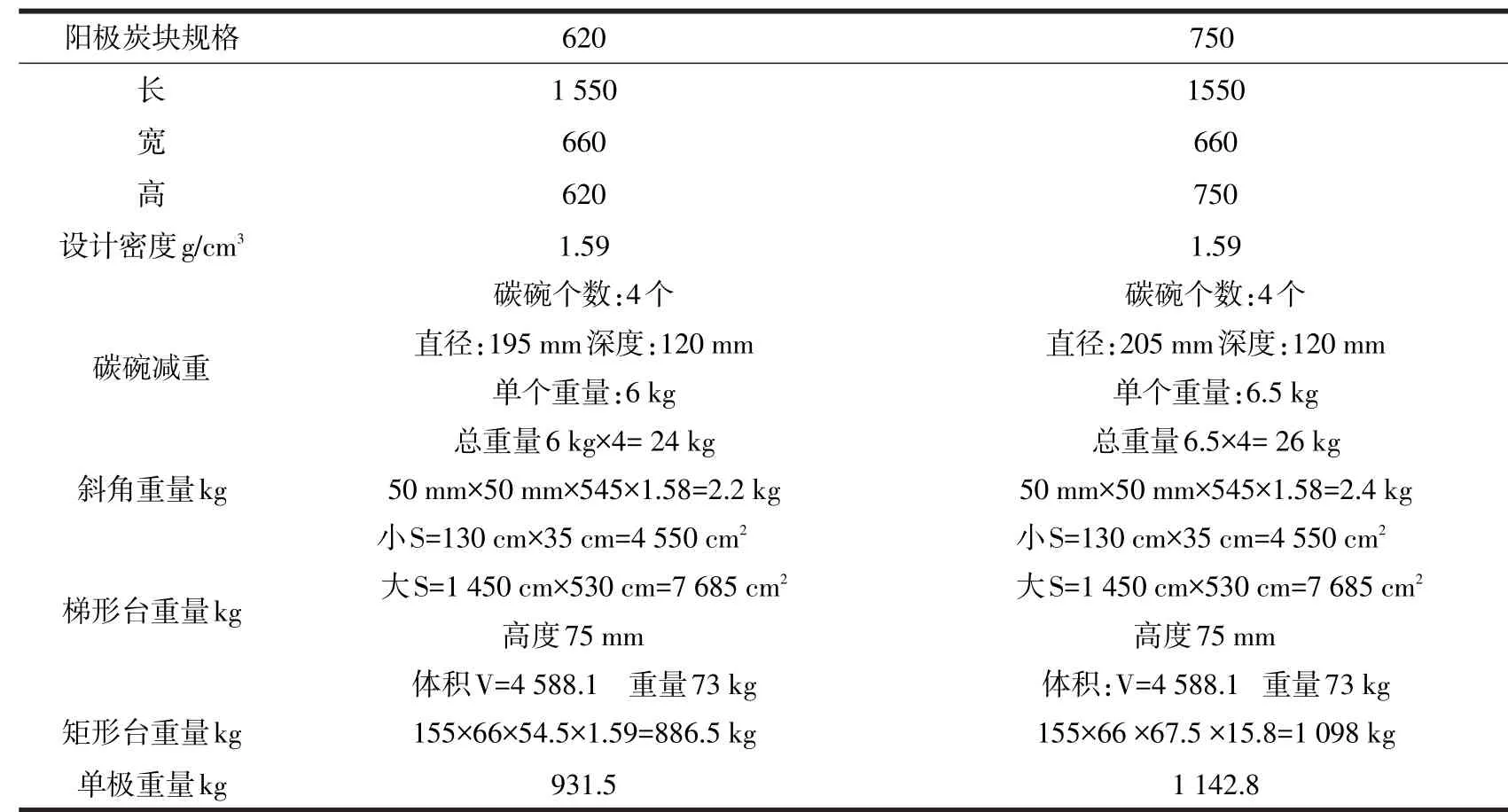

公司在配方上进行调整,对骨料各级粒度配比做了多次试验。对各级料的震实容重比例进行了优化,特别是适当增加了粗颗粒料的使用比例,减少了粉料的使用量。经过多次实验室十字配方交叉试验,并经2次工业小试,制定了生产超高预焙阳极的新配方,见表1。

1.2混捏工艺调整

混捏是将不同粒级的各种原料预热到一定温度,同黏结剂充分混和捏合的工艺过程,混捏锅将混捏分为干混和湿混两个过程,在干混过程中,将各种干料均匀混合,使其达到最佳的分散度,干混20~30 min,干混的温度为110~130℃。湿混过程是混合均匀的干料同具有一定温度和黏度的黏结剂沥青进行充分搅拌和捏合的过程,是一个较复杂的物理化学过程,湿混时间一般为25~35 min,在这样的一个过程中,黏结剂沥青同干料发生各类吸附反应和充分混合,湿混结束后,糊料温度165~170℃,糊料的黏塑性好,浮于物料表面的沥青少,由这种糊料生产出的阳极块质量均匀、理化性能好。由于每块生阳极单重加大,我们对单锅糊料量进行了调整,单锅糊料加大到4.8 t,基本每锅能做4块生阳极,避免了接茬料造成的产品质量波动。导热油温度提高到245℃,上层锅干混时间延长到35 min,干料温度≥120℃;下层锅湿混时间30 min,糊料温度控制在165~170℃,沥青高位槽沥青温度保持在182℃。沥青加入量保持在15.1%~15.5%。

表1 超高阳极炭块的主要原料指标

1.3成型工艺改进

成型是将具有一定塑性的糊料压制成具有一定形状和物理特性生坯的工艺过程,预焙阳极使用振动成型机进行生产,在糊料质量稳定的情况下影响生块质量的因素主要是振动成型的时间、重锤比压和激振力。实验表明,生块的体积密度随着振动时间的延长而提高,最佳的振动时间为70~90 s,当振动时间短于70 s时,生块体积密度降低并出现明显波动,当振动时间长于100 s时,生块因弹性后效作用脱模后开始出现裂纹[7][8]。因此,成型时间要根据设备情况通过系统的实验来确定。振动成型的重锤比压对提高产品密度及缩短振动时间有明显影响。重锤比压的选择通常遵循以下规律:小规格不太高的产品比压0.1 MPa;中等规格产品高度在1~1.5 m,比压为0.15~0.25 MPa;大规格产品比压一般控制在0.3 MPa。

振动成型技术条件的控制对生阳极外观质量、体积密度影响较大,下料温度过低,糊料发硬塑性差,生块外观粗糙,体积密度低;温度高、塑性好便于成型体积密度高,但是成品脱模过程中容易出现水平裂纹和碗间裂纹,根据生产经验糊料进成型机温度一般高于沥青软化点40~50℃,采用改质沥青成型温度控制在150~159℃较合适。

由于单块重量增加到1 190 kg左右,糊料秤小车和转运小车容积进行了加大改造,称重传感器量程加大,提模具油缸行程加长,换了新油缸。生阳极高度的增加,成型时糊料在模具中受到的压力差异增大,生块的上部、中部、下部糊料的压缩比差异加大,不均质风险提高。通过调整振幅、频率,适当加大激振力,定制了新的振动台,并把振动时间延长到100 s。生阳极体积密度控制在1.65~1.68 g/cm3,强度控制在40~45 MPa,生块成品率控制在98%~99%范围内。

1.4悬链输送改造

由于单块重量加重,高度加高,悬链局部受力结构进行了加强,对生块在悬链的推出方式进行了改变,由侧面推出改为直推出,进入轨道转向机构,这样原有吊具就不用进行大的改动,悬链的可靠性也得到了加强。生块在冷却水池中的冷却时间,由冷却100 min增加到120 min,给应力释放留出时间。

1.5堆垛行车夹具的改造

堆垛行车夹具加块数量由原来的21块改为19块;多功能行车夹具尺寸进行了调整,加块数量没变。

1.6焙烧炉窑改造与焙烧曲线的调整

焙烧是在隔绝空气的条件下,把阳极生块按一定的升温速度进行热处理的过程。生块用改质沥青作黏结剂,在焙烧过程中排出相当于生块重量5%左右的挥发份,黏结剂进行炭化,在骨料颗粒间形成焦炭网格,将不同粒度的骨料牢固地粘结成一个整体,从而使焙烧后的碳素制品具有固定的几何形状和一定的理化性能[9][10][11]。

焙烧升温速率影响到煤沥青的热解缩聚炭化进程和黏结剂的析焦量,也影响炭坯形态的变化,从而影响到焙烧品的理化性能指标。升温速率慢时,煤沥青有足够的时间进行热解缩聚反应,析焦量增多,成焦密度大,有利于提高炭阳极性能,从而防止炭坯裂纹;相反,升温速率快时,大量煤沥青所含有机物分子来不及发生缩聚反应便挥发出来,带走了很多本来可生成沥青焦的炭,使煤沥青析焦量降低,同时煤沥青的挥发份剧烈排出,炭坯容易产生裂纹。焙烧升温速率过快,煤沥青的热分解和挥发速率加快,分解的挥发份增加,同时结焦值下降,导致焙烧品一系列理化性能降低,而且在焙烧过程中容易产生裂纹废品。

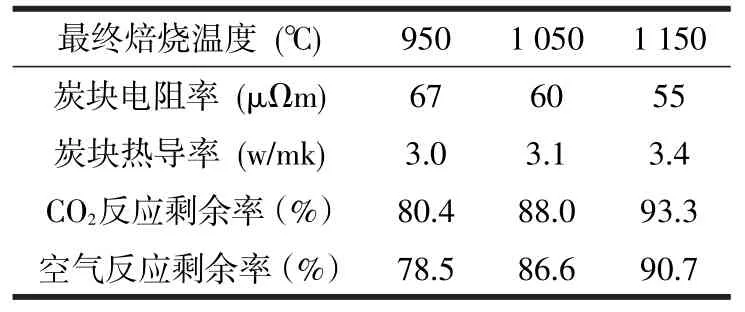

最佳升温速率应能保证生坯中煤沥青的热解缩聚在最利于成品率和产品质量条件下进行,即产生变形和裂纹的数量最少,能得到最大的结焦率,使焙烧品有较高的体积密度、机械强度和合适的电阻率,从而获得较好的使用性能。焙烧热处理温度高,有利于碳素制品内部微晶的生成增长,提高抗氧化性,从而减少铝电解阳极消耗:在850~1 200℃的温度范围内,阳极焙烧温度每提高100℃,阳极的消耗就减少1~3个百分点,特别是当升高到1 000~1 100℃时,阳极抗氧化性会有更大的改善;焙烧热处理温度高能降低阳极比电阻,但同时阳极的化学活性也降低,反电势增大,对于电解来说,消耗的电能增多,当焙烧温度从900℃上升到1 200℃,反电势增加0.1 V,故阳极比电阻并非越小越好。700℃以后,焦炭烧结发展到热老化过程,强度随温度升高而下降。所以,在达到阳极理化反应、碳素制品性能能够均匀一致的最低条件时,即可进入保温阶段,见表2。

表2 最终焙烧温度对阳极炭块质量的影响

原设计焙烧炉的料箱尺宽度为800 mm,装炉方式为立装三层。生块高度增加到750 mm,生块和料箱火道墙之间的距离仅有25 mm,空隙由填充料填实。生块表面的受热速度加快,生块表面与中心部位温差加大,挥发份的溢出路程加长,溢出阻力增加,内外挥发份气压差加大,出现结壳现象几率增加,成品裂纹率会提高,成品理化指标的均质性会有所影响[3][4]。

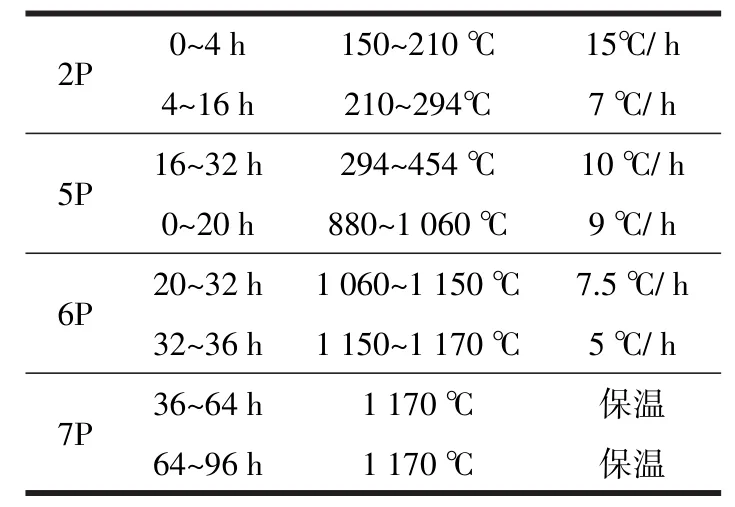

针对生块变化的状况,对升温曲线进行了调整,由6炉室32 h移动周期,焙烧192 h曲线,调整为7炉室32 h移动周期,焙烧224 h曲线。总体是放慢了挥发份溢出阶段的升温速率,延长了生块的焙烧时间,火道最终保温温度1 170℃,保温时间60 h,确保料箱内碳素制品温度达到1 100℃以上。对焙烧曲线的调整,我们进行了2个多月的生产试验,最终得出了切实可行的焙烧曲线。既保证了产品质量的稳定,又保证了产量不降低,同时挥发份燃烧良好,烟气净化达标,见表3。

表3 炉室运行32 h、移动周期224 h数据表

1.7750 mm超高阳极炭块产品技术参数

750 mm超高阳极炭块产品技术参数见表4。

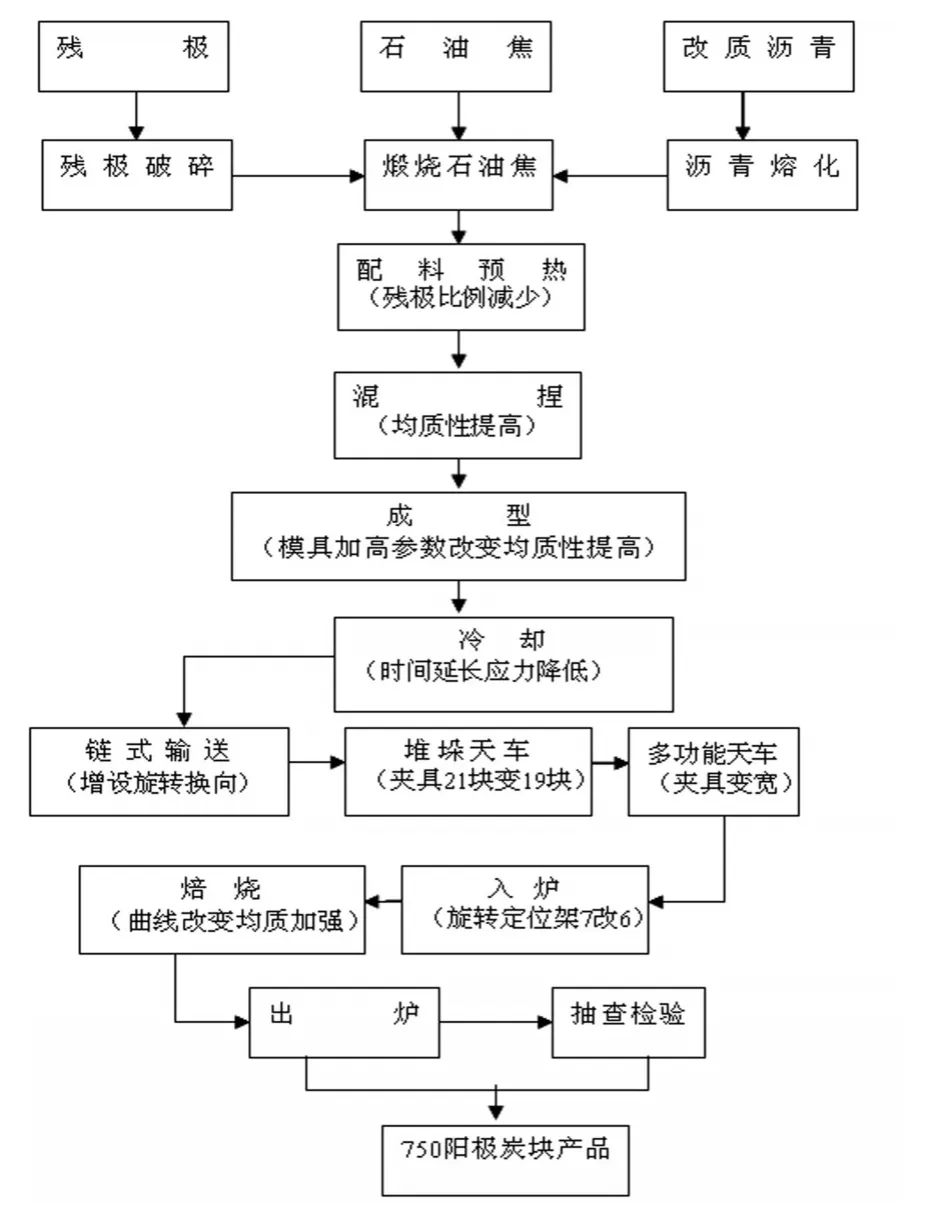

1.8750 mm超高阳极炭块生产工艺流程

750 mm超高阳极炭块生产工艺流程见图1。

2014年6月在新疆农六师煤电有限公司碳素厂生产出第一批750 mm阳极炭块。

2014年7月在新疆农六师煤电有限公司电解铝厂简易组装车间采用浇注磷铁环的方式将阳极钢爪与铝导杆阳极钢进行了组装。

2014年8月在新疆农六师煤电有限公司电解铝一期400 kA大型铝电解槽1015号槽进行了工业应用试验。

2014年10月750 mm超高阳极炭块在碳素厂进行批量生产。

2015年1月,在新疆农六师煤电有限公司电解铝一期400 kA大型铝电解槽1013号、1011号、2011号、2012号、2013号5台400 kA铝电解槽进行扩大工业应用试验。

2015年7月,新疆农六师煤电有限公司企业技术中心、贵阳铝镁设计研究院、新疆计量测试研究院分别对已稳定运行6个月,采用高度为750 mm超高阳极炭块,配置有48组阳极的5台400 kA电解铝工业试验槽和采用高度为620 mm阳极炭块,配置有48组阳极的50台400 kA原设计铝电解槽作为对比槽,进行了比对测试技术分析。

通过120天的工业试验运行结果的生产数据统计计算分析表明:对原设计的400 kA,配置有48组高度为620 mm阳极炭块的铝电解槽实行技术改造,采用高度为750 mm的超高阳极炭块进行替代配置后,在受控技术状态下,铝电解槽生产节能为:铝电解槽的电流效率可以提高1.25%;吨铝铝液直流电耗可降低222 kWh;在铝电解槽整体功率电耗降低的槽况下日均多出铝40 kg.

经过二年多的实施,项目实现了吨铝液耗电节电240.6 kW/h;吨铝液消耗阳极炭块节约3.63%;吨铝液消耗氧化铝粉量节约0.33%;单日均铝液产量提高0.74%的目标(节能审核报告),达到电解铝生产系统的整体节能减排生产目的。

表4 炭块产品技术参数 mm

图1 阳极炭块生产工艺流程图

2 效益分析

2.1项目实施单位经济和社会效益分析

2.1.1经济效益分析

按新疆农六师煤电有限公司年产190万吨电解铝,每万吨电解铝产能可获得223万元的节能降耗效益计算,新疆农六师煤电有限公司每年可获得技术创新经济效益4.237亿元。

2.1.2节能效益分析

按新疆农六师煤电有限公司年产190万吨电解铝,每万吨电解铝产能减少标煤用量1 537 t计算,新疆农六师煤电有限公司每年可减少标煤用量40.34万吨。

2.1.3社会环保效益分析

按新疆农六师煤电有限公司年产190万吨电解铝,每万吨电解铝产能减少CO2排放量为3 075 t计算。新疆农六师煤电有限公司每年可减少CO2排放量为56.525万吨。

2.2对电解铝行业产生的经济和社会效益分析

针对兵团、自治区以及全国电解铝企业现状,通过本项目实施,可形成以下经济和社会效益,见表5。

表5 科研项目经济社会效益统计表

参考文献

[1]黎文湘,荆升阳,高守磊,张守俊,蒋金龙.提高成型开槽预焙阳极质量的措施[J].轻金属. 2014(09).

[2]张志超.预焙阳极内部裂纹产生的探讨[J].轻金属. 2015(06).

[3]魏新伟,吉延新,杜滨滨,刘志强,于易如,贾鲁宁.优化焙烧曲线生产优质预焙阳极[J].碳素技术. 2010(03).

[4]张海明.铝用预焙阳极炭块生产线中磁选机的科学应用[J].科技风. 2014(13).

[5]潘炜,王云强,费征,陈富东,张小满,成志刚,李华.阳极尺寸对电解铝经济效益的影响[J].碳素技术,2013,06∶56-58.

[6]田强,谢高武,张金贵,张宇鑫,王军.600 mm高阳极在160 kA铝电解槽上的应用实践[A].中国有色金属学会.提高铝电解槽使用寿命学术研讨会论文集[C].中国有色金属学会,2004∶6.

[7]陈丽萍.关于铝电解用预焙阳极高度的探讨[J].有色金属设计,2005,01∶25-28.

[8]霍岱明.预焙阳极铝电解槽阳极与阴极碳块尺寸的优化设计[J].轻金属,2003,06∶31-33.

[9]李劼,程迎军,周乃君,姜昌伟.预焙阳极铝电解槽阳极电、热场的数值仿真与优化[J].中国有色金属学报,2003,02∶485-489.

[10]王金融,解正业,张峰,杨利.预焙阳极经济高度的研究及应用[J].轻金属,2002,08∶52-55+61.

[11]高德金,戚宗华,张德成,张念玲,杜玉峰.一种大型铝电解槽结构∶新疆,CN203393238U[P].2014-01-15.

收稿:2016-02-29