先进过程控制系统在乙烯装置中的应用

寇立鹏

(中沙(天津)石化有限公司设备管理部,天津 300271)

先进过程控制系统在乙烯装置中的应用

寇立鹏

(中沙(天津)石化有限公司设备管理部,天津 300271)

摘要:针对乙烯生产过程中存在的裂解深度优化控制问题,采用先进过程控制(APC)系统实现实时控制。通过在线气相色谱仪系统及在线近红外分析仪系统对裂解炉气、液相原料进行检测;采用在线SPYRO软件计算裂解深度;利用APC控制器,以裂解炉出口温度COT作为操作变量实时控制裂解深度,使裂解单元达到最优工作点,并取得良好的经济效益。

关键词:裂解单元先进过程控制在线气相色谱仪在线近红外分析仪

乙烯装置是石油化工联合企业中的核心生产装置[1-2]。优化乙烯装置的生产,实现装置的安、稳、长、满、优运行,是当前的迫切需求。但是,乙烯生产中存在着诸多的瓶颈,包括:

1) 裂解深度无法优化操作,目的产品不能达到最佳收率。

2) 精馏系统难以实现精确控制,无法最大限度地减少乙烯/丙烯损失。

3) 裂解炉及压缩机组的能耗不能有效降低。

近年来,随着仪器仪表技术的发展,先进过程控制(APC)技术的出现,使得乙烯生产的优化成为可能。中沙(天津)石化有限公司根据装置特点,从生产需求出发,将在线分析仪表(在线气相色谱仪与在线近红外分析仪)与APC技术紧密结合,在DCS的基础上,通过改善过程的动态性能、减少过程变量的波动,实现对裂解炉裂解深度的实时控制,达到优化和稳定工艺操作、提升控制和监测水平的目的。同时,根据市场需求,稳定控制乙烯/丙烯收率,实现了装置的效益最大化。

1装置简介

该公司1.0Mt/a乙烯装置采用某工艺专利技术,以循环乙烷/丙烷、液化石油气(LPG)、石脑油、加氢尾油等作为原料,生产聚合级乙烯、聚合级丙烯、氢气、混合C4、粗裂解汽油、裂解柴油、裂解燃料油等主、副产品。

乙烯装置共有11台裂解炉,其中包括1台循环乙烷裂解炉、5台轻质原料裂解炉(以下简称轻油炉)和5台重质原料裂解炉(以下简称重油炉)。

2控制系统现状

乙烯装置原采用横河CS3000系统实现基础控制,通过PID控制裂解炉出口温度COT,实现生产的自动化。COT的设定值由操作人员根据生产经验进行设定,缺乏科学的指导。COT控制追根溯源是裂解深度的控制,在常规仪表以及基础DCS之下,无法精确实现。因此,该公司于2014年8月实施了APC项目,实现了裂解单元全流程APC控制。

3乙烯裂解先进过程控制系统

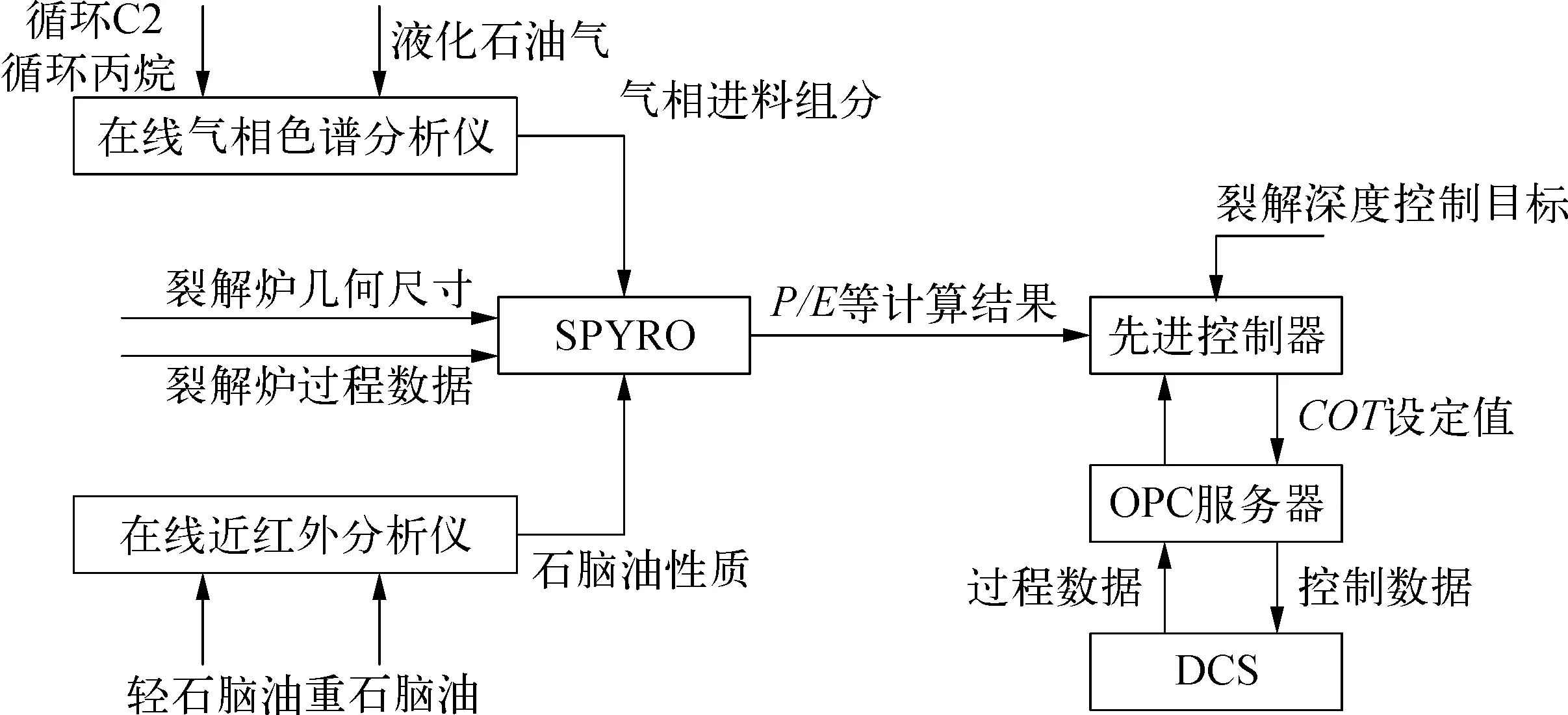

乙烯裂解单元APC系统由在线气相色谱分析系统、在线近红外分析系统、在线SPYRO软件(该软件是用于仿真和模拟乙烯裂解炉的工具,以下简称SPYRO)、横河APC系统组成。

乙烯裂解炉的气相进料由循环乙烷/丙烷、液化石油气组成;液相进料由轻石脑油、重石脑油、加氢尾油组成。在线气相色谱仪用于分析气相进料的组成;在线近红外分析仪用于分析轻、重石脑油的性质。两者的分析结果通过Modbus协议传输到DCS,同时,经OPC将DCS获得的分析结果通过控制器的专用数据通信接口输入到SPYRO,用于模型计算。SPYRO以在线分析仪的检测结果、裂解炉的几何尺寸、裂解炉实时运行工况等参数作为输入值,预测裂解炉的出口组分。利用裂解炉的出口组分信息,计算气相炉的转化率和液相炉的裂解深度。其中,裂解深度以丙烯和乙烯之间的质量比(简称“P/E值”)表征。

在APC控制器ExaSMOC中,以裂解深度作为被控变量(CV),以COT和进料量作为操作变量(MV),最终实现将裂解深度稳定控制在最优的工作点上,控制逻辑如图1所示。

图1 控制逻辑示意

3.1在线气相色谱分析系统

裂解炉气相进料以乙烷、丙烷、正/异丁烷作为主要成分,采用横河GC 8000型在线气相色谱仪进行检测。色谱仪采用双TCD检测器,通过3组相对独立的分析气路,分别对C2及之前的组分、C3组分、C4及以上组分进行测量。

3.2在线近红外分析仪系统

裂解炉液相进料主要由烯烃、正构烷烃、异构烷烃、环烷烃、芳烃等组成,各组分的质量分数简称为PINA值。采用Matrix-F型在线近红外分析仪对轻、重石脑油进料进行检测。

近红外(NIR)光是介于可见光和中红外光之间的电磁波,近红外光谱区的波长范围为700~2500nm。近红外光谱主要是由分子振动的非谐振性使分子振动从基态向高能级跃迁时产生的[2]。近红外光谱记录的主要是含氢基团X-H(X=C,N,O)振动的倍频和合频吸收。近红外光谱可提供丰富的结构和组成信息,非常适合用于碳氢有机物质的组成与性质测量。当建立了光谱与待测参数之间的对应关系(称为分析模型)后,只要测得试样的光谱,并通过光谱和分析模型的对照,就能得到所需要的质量分数数据。傅立叶变换近红外分析仪正是基于上述原理,通过测量干涉图并经傅立叶积分变换为光谱图的仪器[3-4]。

石脑油中所含的杂质、气泡会对近红外分析仪测量探头的光学镜面造成污染,使光学系统的能量下降,并干扰组分的测量,直接影响测量的准确性和稳定性[5]。这些杂质包括: 水、颗粒、管道铁锈、其他杂质以及试样流动过程中所产生的气泡。在进行样品预处理系统设计时,需要充分考虑上述因素,有效去除尤为重要。在线近红外分析仪样品预处理系统如图2所示。

图2 在线近红外预处理系统示意

1) 试样经自清扫过滤器进行初步的除杂过滤,并使大部分试样返回工艺低压点,以减少滞后。

2) 经脱气阀,并在达到脱气阀的设定压力后,将流动过程中产生的气体自动排出。

3) 经减压和流量调节后,进行精细过滤。

4) 为防止水分在近红外分析仪探头部位聚结,通过PLC控制,每小时对测量探头进行15s的氮气吹扫。同时,将吹扫信号发送到DCS,并对该时段数据进行剔除。

5) 测量后的试样返回工艺低压点,避免原料浪费和环境污染。

3.3在线SPYRO软件

SPYRO是用于仿真和模拟裂解炉的软件。对于气相进料,SPYRO要求输入例如氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁烯、丁烷、异丁烷等组成数据。对于液相进料,SPYRO要求输入石脑油的馏程、PINA值、H/C比、密度等。SPYRO安装在OPC服务器上,可通过VB,VC,Excel与外部进行数据交互。在APC系统中,横河提供接口程序,调用动态链接库,实现在线分析仪与SPYRO的数据交换。同时,SPYRO实时采集裂解炉运行数据,预测裂解炉出口的组分,计算并输出裂解深度值(P/E值,M/P)以及炉管结焦速率等参数[6-7]。

3.4APC系统

APC系统包括16个主控制器、24个子控制器。这种主-从控制器的结构适用于大型装置的智能控制,方便于各子控制器之间自由传递变量。APC系统将SPYRO的输出数据作为被控变量和约束,将COT和烟道挡板开度作为操作变量,使得裂解单元处于最优操作点。在控制稳定的前提下,APC系统还可根据经济指标函数(EF),向C2产率最大、C3产率最大或者处理量最大等优化方向进行调整。

4炉区控制器设计

4.1裂解炉主控制器

针对炉区建立11个主控制器,实现以下控制目标:

1) 优化裂解深度(P/E)。

2) 控制炉管表面温度(TMT),减少结焦的生成。

3) 过剩氧质量分数最小化。

4) 稳定操作,提高装置运行的稳定性。

5) 根据生产要求,将C2或C3产量最大化。

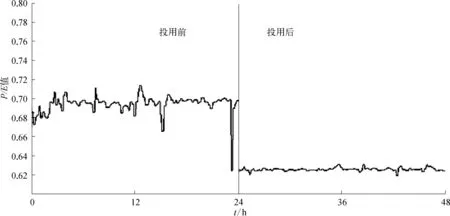

4.2控制性能分析

裂解单元以COT作为操作手段,根据原料的性质以P/E值作为控制目标,实现动态调节。在APC系统投运之前,裂解单元没有P/E值的相应数据,即没有参考量的存在,所以每台裂解炉的COT都是根据经验值来设定并基本维持不变。即使当P/E值波动很大时,操作人员也无法得知。同时,由于P/E值变化较频繁,并且裂解炉的数量较多,即使P/E值可以被实时计算,操作人员通常也无法及时对各台裂解炉的COT进行实时调节。

在主控制器投用后,P/E值得到了有效控制。控制器通过对COT在适合的范围内进行实时调节,来控制P/E值的变化(最大化乙烯产量时提高COT,最大化丙烯产量时降低COT),使得装置可以根据当前的市场来随时调整产品比例,以提高装置效益。在APC系统投运后,1,2号裂解炉的乙烷和正丁烷转化率以及其他裂解炉P/E的标准差均明显下降。如图3所示,将APC系统投用前、后的P/E值进行对比,呈现截然不同的状态,APC系统投用后十分稳定。

图3 APC系统投用前后P/E值的对比示意

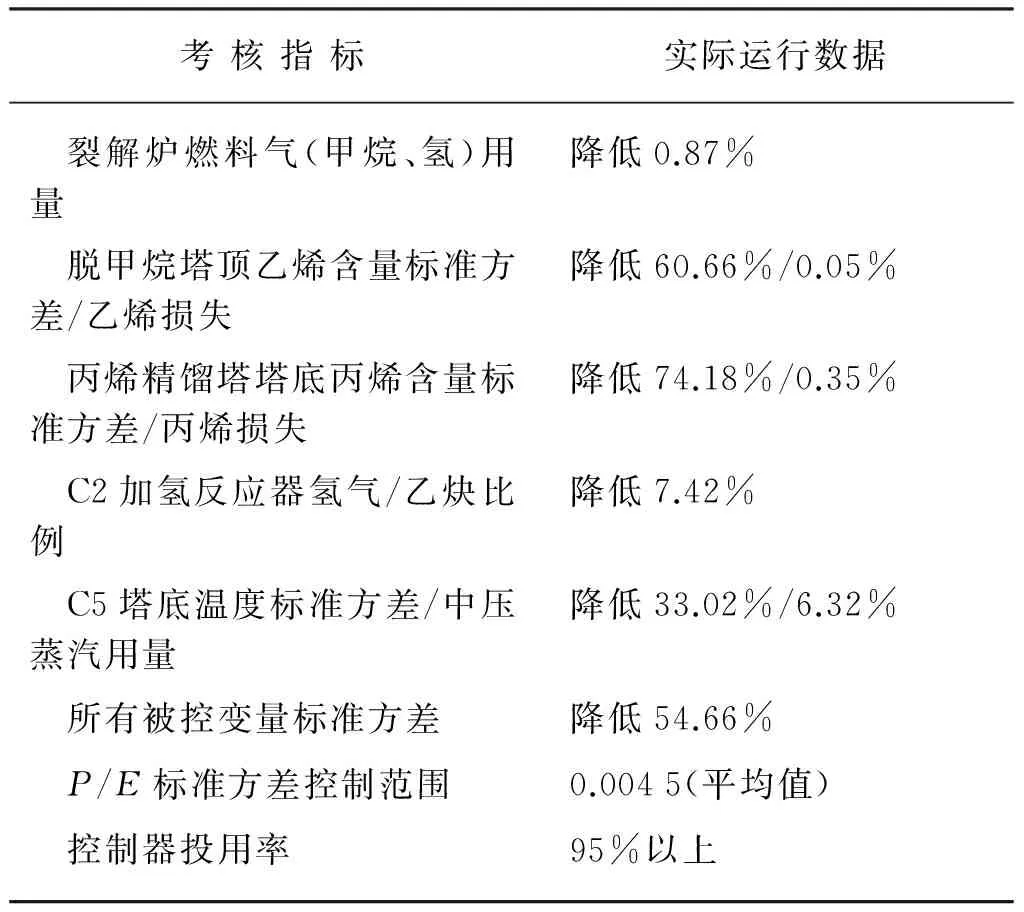

5乙烯全流程先进控制系统效果

乙烯装置全流程APC系统从设计、投用、试运行到考核完成并正式上线,历时16个月,技术指标满足协议中的规定要求,见表1所列。

表1 APC系统考核指标

6结束语

乙烯装置APC系统实现了对裂解深度的实时闭环优化和精馏系统的精确控制,在提升经济效益的同时降低了能耗损失。仪表是控制的基础,作为该系统的重要环节之一,在线分析仪表的稳定运行和准确测量,成为APC系统稳定、长期运行的关键因素。

参考文献:

[1]陈滨,姚伯平,茅文星,等.乙烯工学[M].北京: 化学工业出版社,1997: 1-5.

[2]王松汉.乙烯装置技术与运行[M].北京: 中国石化出版社,2009.

[3]陆婉珍,袁洪福,褚小立.近红外光谱仪器[M].北京: 化学工业出版社,2010.

[4]王瑞,徐海燕,邢龙春.乙烯裂解原料在线近红外光谱分析模型的建立与评价[J].现代化工,2013,33(04): 136-139.

[5]王谨.在线近红外分析仪在加氢尾油裂解单元中的应用[J].现代科学仪器,2013(02): 157-159.

[6]王泽锋.先进控制技术在乙烯装置裂解炉上的应用[J].石化技术,2006,13(02): 41-44.

[7]陈德烨,金宗贤.先进控制技术在燕化乙烯装置上的应用[J].乙烯工业,2008,20(02): 34-38.

Application of Advanced Process Control System in Ethylene Installation

Kou Lipeng

(Maintenance Department, SINOPEC SABIC (Tianjin) Petrochemical Co. Ltd, Tianjin, 300271, China)

Abstract:Aiming at the control problem of deep cracking optimization for Ethylene production process, advanced process control (APC)system is adopted to realize real-time control. The gas and liquid phases raw materials are analyzed with on-line gas chromatographic analyzer and on-line near infrared spectrometer. Cracking severity is calculated with on-line SPYRO software. The outlet temperature of COT of cracking oven is used as manipulated variable to control cracking severity with APC as controller to reach optimal working point for the cracking unit with good economic benefit.

Key words:cracking unit; advanced process control; on-line gas chromatographic analyzer; on-line near infrared spectrometer

作者简介:寇立鹏(1972—),男,天津人,1993年毕业于天津理工学院(现天津理工大学)自动化仪表专业,现就职于中沙(天津)石化有限公司设备管理部,从事仪表管理工作。

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2016)03-0069-04

稿件收到日期: 2016-03-03。