CRH1A型动车组受电弓风动翼片(大)有限元分析

唐瑜

摘 要 本文基于CATIA软件平台对CRH1A型动车组受电弓风动翼片(大)进行三维建模及有限元分析,结果得到风动翼片的网络图、应力分布图及位移分布图,力求寻找风动翼片的最大应力点、最大形变点位置。

关键词 CRH1动车组;风动翼片;三维建模;有限元分析

中图分类号 U2 文献标识码 A 文章编号 1674-6708(2016)163-0211-02

风动翼片作为受电弓的空气动力调节工具,在各型动车组中均由使用,是我国动车组受电弓不可或缺的备件。针对风动翼片的有限元分析可以为风动翼片常见裂损位置提供理论证明。

CATIA作为集CAD/CAE/CAM一体化的集成软件,除具有强大的三维实体造型功能,还能直观反映零件和组件的形状、装配关系。同时具有工程分析计算、数控加工等功能。本文以CATIA软件作为三维设计平台对CRH1A型动车组风动翼片做静态有限元分析。

1 风动翼片简介

CRH1A型动车组受电弓为DSA-250型单臂受电弓,其风动翼片作为受电弓空气调节工具在动车组高速运行中具有稳定受电弓弓网接触状态的作用。DSA-250型受电弓共有4块风动翼片,分别布置在左右弓架两侧,前后按照大小区分。

2 风动翼片实体建模

2.1 草图设计

2.1.1 主要参数

本文根据风动翼片(大)的真实测量尺寸进行1:1比例建模,它的主要参数为:平均厚度2mm,安装平面长度50mm、宽度36mm,风动承载面长度60mm,宽度64mm。

2.1.2 草图设计

按照风动翼片横截面的1/2进行草图设计。

2.2 三维建模

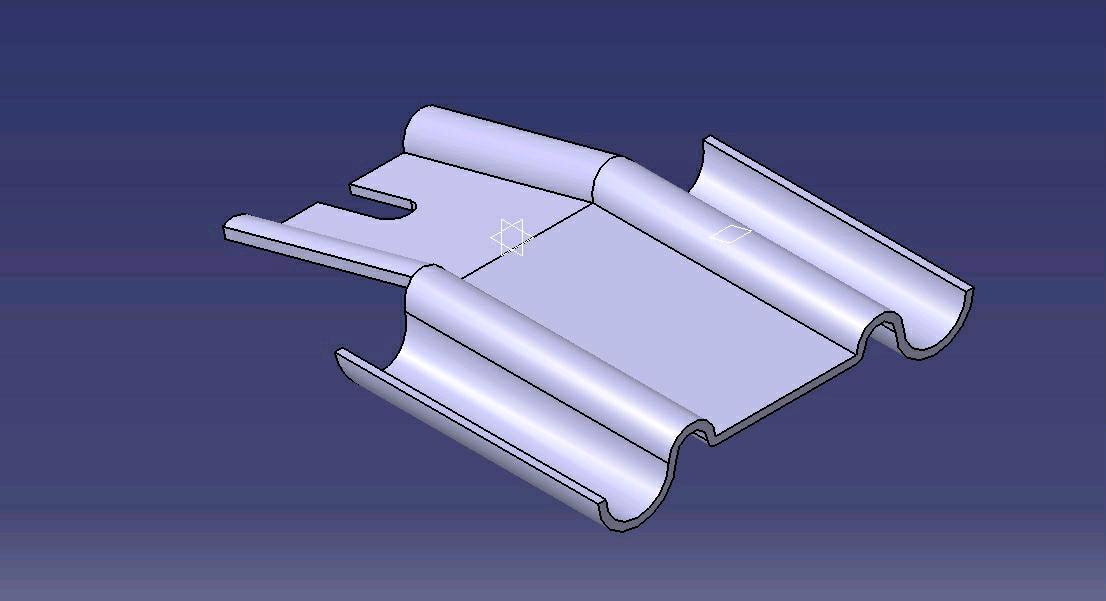

风动翼片承载部分(大)三维设计。

1)使用CATIA软件的“拉伸”命令对风动翼片(大)的承载部分进行三维建模;

2)根据实际测量,承载部分与安装部分的夹角大致为15°,所以使用“凹槽”命令剪切出承载部分与安装部分的结合面,为以后安装部分的“拉伸”命令做了准备;

3)使用“边界”命令在结合面上画出安装部分的轮廓,然后对轮廓使用“拉伸”命令建立安装部分模型;

4)使用“凹槽”命令在上步完成的三维建模中勾勒出风动翼片的最终1/2模型;

5)使用“镜像”命令完成了风动翼片的最后成型(图1)。

3 风动翼片载荷计算

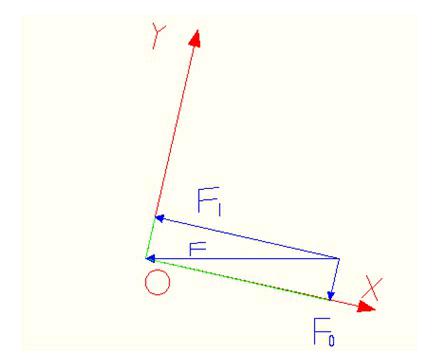

本文假设受电弓风动翼片(大)所受阻力为F,由于CATIA三位设计的三维坐标是以风动翼片的承载面作为X平面,垂向方向为Y平面,因此特将F按照15°角分解为F1和F0(图2)。

由图3可以得出

本文假定F=1000N,则F1=991.45N,F0=130.46N。

4 风动翼片有限元分析

4.1 施加约束

本文假定风动翼片与固定螺栓之间的接触面为相对静止曲面,故在该曲面上施加“夹紧约束”。

4.2 施加载荷

根据公式1和2,将F1和F0施加在风动翼片(大)承载面上,经过换算矢量X方向ON、Y方向-991.45N、Z方向-130.46N。

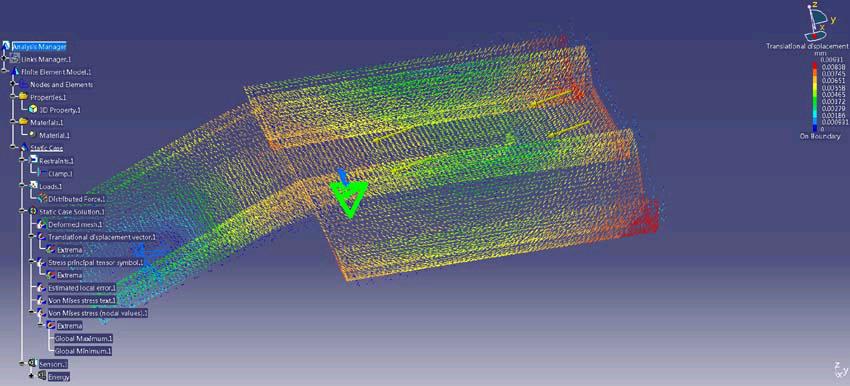

4.3 网格划分

使用软件网格划分控件将风动翼片按照每个单元0.35mm进行划分,节点数212?376个、单元总数53?396个。

4.4 有限元计算

4.4.1 应力分析

使用CATIA软件自带有限元分析控件进行有限元分析,得到风动翼片的最大应力点是风动翼片和螺栓之间的接触点。

4.4.2 位移分析

使用CATIA软件的“位移分析”命令得到风动翼片的单元位移情况(图3),由图3可以得出,最大位移点为风动翼片的端点,其次就是承载部分和安装部分的连接处。

5 改进建议

5.1 风动翼片结构优化建议

进过分析得出最大应力点在螺栓安装处,因此需要将风动翼片整体加厚,便于冲压加工时一体成型;其次在风动翼片L型拐角处加装加强筋,使承载面受力向其他部位辐射,减少安装处应力。

5.2 维护建议

CRH1A型动车组的一级修周期为48小时/次或4000千米/次,动车组运用所应将风动翼片固定处检查纳入一级修作业指导书,并作出风险提示,其次结合季节性整修,对风动翼片进行专项检查,提前发现问题批量更换。

6 结论

本文结合CATIA有限元设计对论对下受力分析进行了简单分析,得出最大应力点在安装螺栓接触面附近。本次有限元分析较为简单,可以在以后的有限元分析中详细划分约束,详细规划工况及载荷,进一步提高有限元分析的实效性。

参考文献

[1]程育仁,缪龙秀,侯炳麟.疲劳强度[M].北京:中国铁道出版社,1990.

[2]陈厚嫦.200km/h电动车组动力转向架构架强度计算与分析[M].铁道机车车辆,2000(3):25-26.

[3]米彩盈.铁道机车车辆结构强度[M].成都:西南交通大学出版社,2007.

[4]刘鸿文.材料力学[M].北京:高等教育出版社,2002.