机车紧凑式功率模块液冷板设计

柴媛+王硕+高世驹

摘 要 在机车功率模块设计时,针对高功率IGBT器件的散热问题,引用了一种利用液冷板散热的设计方法,以机车紧凑式功率模块液冷板为例,详细阐述了此种方法的设计原理、数值仿真计算及试验,根据仿真及试验结果,验证了液冷板设计方法的合理性,对后续高功率机车及动车组紧凑式功率模块液冷板设计具有借鉴作用。

关键词 功率模块;IGBT散热;液冷板

中图分类号 U26 文献标识码 A 文章编号 1674-6708(2016)163-0192-02

在机车车辆设计中,功率模块的可靠性设计对机车的运行起着至关重要的作用,优良的散热方式是功率模块可靠工作的重要保障,功率模块上主要的热损耗器件是IGBT,功率模块液冷板设计主要目标是确保IGBT在任何工况下都工作在安全温度范围内。IGBT的结温过高会导致半导体器件失效,当其工作温度每升高2℃时,可靠性随之下降10%[1]。功率模块上IGBT的布局及单个IGBT的热流密度极大地影响了液冷板设计的可行性,如何设计液冷板的内部流道结构非常关键,与直线型均匀分布流道相比,S型水道不存在各个流道流体分布不均匀的情况,在一定程度上改善了散热效果[2],但由于其加工工艺简便,对高热流密度的IGBT散热效果欠佳。本文主要论述了用于高功率模块液冷板的设计改进方向、仿真分析及试验验证过程。

1 液冷板的设计步骤

在确定采用水冷散热器作为IGBT散热方式时,第一,综合考虑功率模块的结构、功耗、冷却液的配比、散热效率等因素,确定散热器结构;第二,根据功率模块发热量、热传导方程式及液冷板的流体流动状态,确定散热器表面温度,根据散热器表面温度便可以确定IGBT的管壳温度,使IGBT的芯片温度控制在要求的范围内,确保功率模块的可靠运行。

2 液冷板的设计

2.1 功率模块几何模型

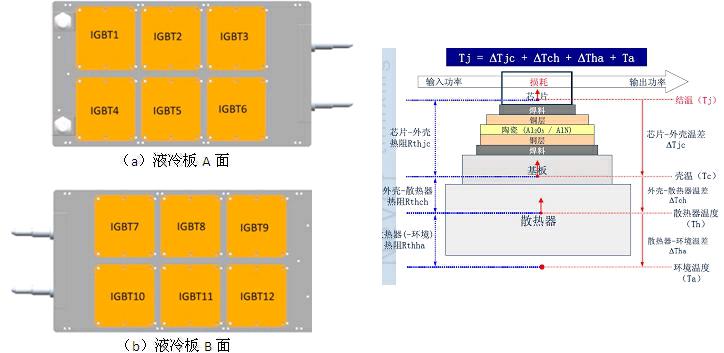

机车紧凑式功率模块IGBT布局示意图如图1所示,在液冷板A面布置等热流密度的IGBT共6块,每支IGBT的散热量为2.4kW,在液冷板B面布置等热流密度的IGBT共6块,每支IGBT的散热量为1.2kW。IGBT结温为150℃,冷却液为40%的乙二醇和60%水的混合物,最高入水口水温为62℃,流量为40L/min。根据散热模型及留取的安全工作裕量,液冷板板面温度不高于87℃时,满足设计要求。

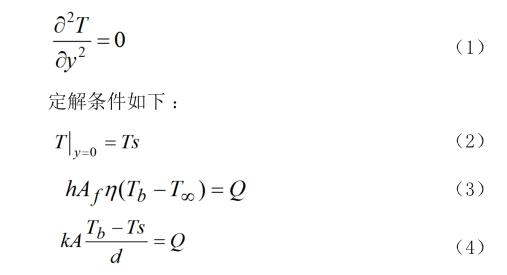

2.2 液冷板单元一维传热数学模型

液冷板单元指的是单个IGBT的安装面积所对应的液冷板实体,单个IGBT安装面积为A,液冷板设计的目的是满足所有的IGBT安装面的温度Ts低于要求温度,所以建立液冷板单元传热数学模型来进行整体设计非常重要。

以功率模块IGBT的安装液冷板为研究对象,建立一维稳态导热方程(1):

上述公式中Ts为IGBT与液冷板接触面的表面温度,单位K或℃;?Af为冷却介质与液冷板内部接触面积,单位m2;T∞为冷却液来流温度,单位K或℃;η为液冷板内部扩展表面的总效率,h为冷却介质与接触壁面的对流换热系数,单位W/m2·K;A为单个IGBT的安装面积,单位m2;Q为单个IGBT热耗散功率,单位W;d为安装基板厚度,单位m;k为材料导热系数,单位W/ m·K。

联立公式(1)、(2)、(3)、(4)求解得:

公式(5)说明当IGBT热耗散功率一定,增大安装面积、内部对流换热面积及传热系数、减薄基板厚度、减小来流温度、提高材料导热系数都是降低板面温度Ts的措施。其中安装面积由IGBT结构决定,考虑到工艺可行性及成本问题,大幅提高材料的导热系数非常困难,因此改变内部对流换热面积、传热系数以及来流温度成为控制安装面温度Ts的关键因素。机车紧凑式功率模块液冷板的设计,采用增大对流换热面积及传热系数的方式,结构设计采用特殊结构的高密度翅片。

3 仿真分析

该液冷板采用混合网格的仿真分析方式,其中四面体网格数设定为3683089,六面体网格数设定为642424,整个仿真模型的总节点总数为2054148。根据液冷板的数值仿真计算的边界条件,仿真计算使用控制容积法离散化方程,压力速度耦合使用SIMPLEC算法,对流项采用Second?Order?Upwind?格式,仿真分析工况中雷诺数≥3200,湍流模型选择k-ε模型标准壁面函数,冷却液为浓渡40%的乙二醇溶液335.15K时的物性参数。

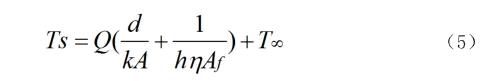

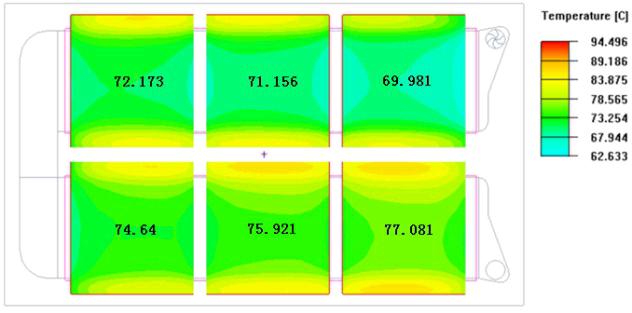

通过仿真分析的控制方程[4-6],搭建液冷板散热仿真模型进行仿真分析,所得结果如图2所示。

不同IGBT安装位置表面最高温度相差最大值约20K,位于A面液冷板出水口位置的IGBT安装面温度最高,约为94.5℃,位于B面液冷板进水水口位置的IGBT安装面温度最低,约为70℃。

4 试验结果

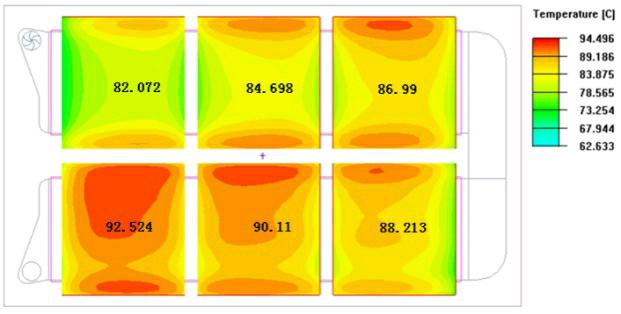

用模拟方法进行的热性能试验方法及结果如图3所示,试验结果可知位于液冷板A面出口处IGBT安装面最高温度为82.8℃,位于液冷板B面进口处IGBT安装面最低温度为70℃,单个IGBT安装面温度比较均匀。在机车功率模块实际配机热性能试验中,IGBT最高温度为84.4℃,位置位于液冷板A面出口IGBT4处。

5 结论

液冷板数值仿真、模拟试验及配机试验结果有一定差距,其中模拟试验与配机试验结果最接近。其主要原因为模拟试验过程中很难测量到最高温度与最低温度点,同时由于数值仿真过程中对模型进行了一定的简化,未考虑液冷板与周围环境的辐射换热及自然对流换热,简化后的物理模型对液冷板的计算结果有很大影响,会比实际温度偏高,最高温度与配机试验结果偏差12%,最低温度与模拟试验结果偏差约1%,整体仿真数据与试验较吻合。

通过数值仿真分析、模拟试验及配机试验对高功率机车紧凑式功率模块液冷板传热特性的研究,得出以下结论:

1)通过仿真分析结果与试验数据对比,说明了仿真分析结果可信,验证了新的高效散热液冷板结构的可行性。

2)通过对液冷板为传热模型进行分析,确立工程中复杂紧凑式功率模块液冷板的改进方向。

参考文件

[1]徐小宁.开关电源可靠性设计研究[J].电气传动自动化,2009,31(3):27-31.

[2]支淼川.电力电子设备水冷散热器的数值模拟[D].北京:华北电力大学,2006.

[3]西安电力电子技术研究所.GB/T8446.2-2004 电力半导体器件用散热器第2部分:热阻和流阻测试方法[S].

[4]Xu W, Min J C. Numerical predictions of fluid flow and heattransfer in corrugatedchannels using timedependent andtime-independent flow models [J]. Journal of EnhancedHeat Transfer, 2004,11(4):347-357.

[5]陶文铨.数值传热学[M].2版,西安:西安交通大学出版社,2001.

[6]Atkinson K N,Drakulic R,Heikal MR.Two and Three–dimensional numerical models offlow and heat transfer over louvered fin arrays in compact heat exchangers,Int J Heat MassTransfer 1998,41:4063-4080.