旋风分离器分离性能的数值模拟与分析

陈俊冬,宋金仓,曾川,邹鹏程,王晓天,陈海焱(西南科技大学环境与资源学院,四川 绵阳 600;西南科技大学制造科学与工程学院,四川 绵阳 600)

研究开发

旋风分离器分离性能的数值模拟与分析

陈俊冬1,宋金仓1,曾川2,邹鹏程1,王晓天2,陈海焱1

(1西南科技大学环境与资源学院,四川 绵阳 621010;2西南科技大学制造科学与工程学院,四川 绵阳 621010)

摘要:以XLPB-5.0和XCX-5.0两种旋风分离器为原型,采用CFD软件对这两种旋风分离器进行了流场与分离效率的数值模拟,初步探讨了入口蜗壳形式与芯管结构对分离效率的影响。模拟结果显示:旋风分离器内流场呈各向异性分布特点,切向速度是影响分离效率的首要因素,径向速度的存在会造成“流场短路”现象,使轴向速度呈不对称分布,导致分离效率的降低。轴向速度与径向速度的共同作用促使颗粒在旋风分离器内做螺旋运动;XLPB-5.0和XCX-5.0的分离效率分别为92.55%和94.96%,与实验结果基本吻合,且不同芯管参数下XCX型的分离效率比 XLPB型高;螺旋式入口蜗壳(XCX-5.0型)对旋风分离器上部流场的影响相比直流式入口蜗壳(XLPB-5.0型)复杂;对于两种旋风分离器,随着芯管直径的增大,分离效率逐渐变小;随着芯管深度的增大,分离效率先增大后减小。

关键词:旋风分离器;数值模拟;分离效率;入口蜗壳;芯管

第一作者:陈俊冬(1983—),男,硕士,讲师,从事机械设计制造及矿物加工工程研究。E-mail lqxcjd@163.com。联系人:陈海焱,博士,教授,从事超细粉碎、气流分级技术以及通风除尘的研究与设备开发。E-mail chenhaiyan@swust.edu.cn。

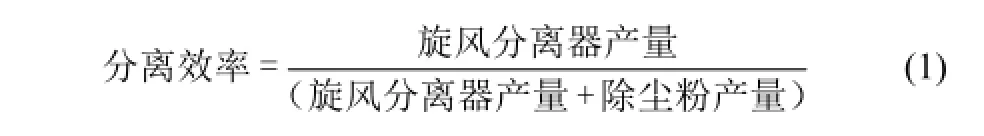

旋风分离器是一种结构简单、性能稳定的除尘设备,在通风除尘、超细粉碎等行业应用广泛[1-2]。在SiC粉碎工艺中,旋风分离器与布袋共同构成了产品收集系统,被粉碎的SiC颗粒依次经过旋风分离器与布袋除尘器,受离心力和重力的作用被旋风分离器外筒壁捕集,而细小颗粒由于离心力不足会随着上升气流从芯管排出,被布袋除尘器收集。分离效率在此定义为旋风分离器收集的颗粒与进入旋风分离器总颗粒的质量比,是衡量旋风分离器性能优越与否的一个重要指标[3-4]。一直以来,众多学者对旋风分离器的分离性能做了大量研究:早在 20世纪90年代,GRIFFITHS等[5]就用CFD软件模拟了不同工况下旋风分离器内的颗粒分离效率;孙胜等[6]通过搭建冷态模型,对不同入口结构的旋风分离器进行了分离性能的研究与对比;钱付平等[7]通过经验模型结合数值模拟的方法对旋风分离器的分离性能进行了预测。相比工业实验受限于生产周期长、制作成本高、结构参数固定等客观因素,数值模拟在研究与预测上显现出了优势。本文利用CFD软件对两种不同入口结构的旋风分离器进行模拟分析,初步探讨入口蜗壳结构、芯管直径、芯管深度等因素对分离性能的影响。

1 实 验

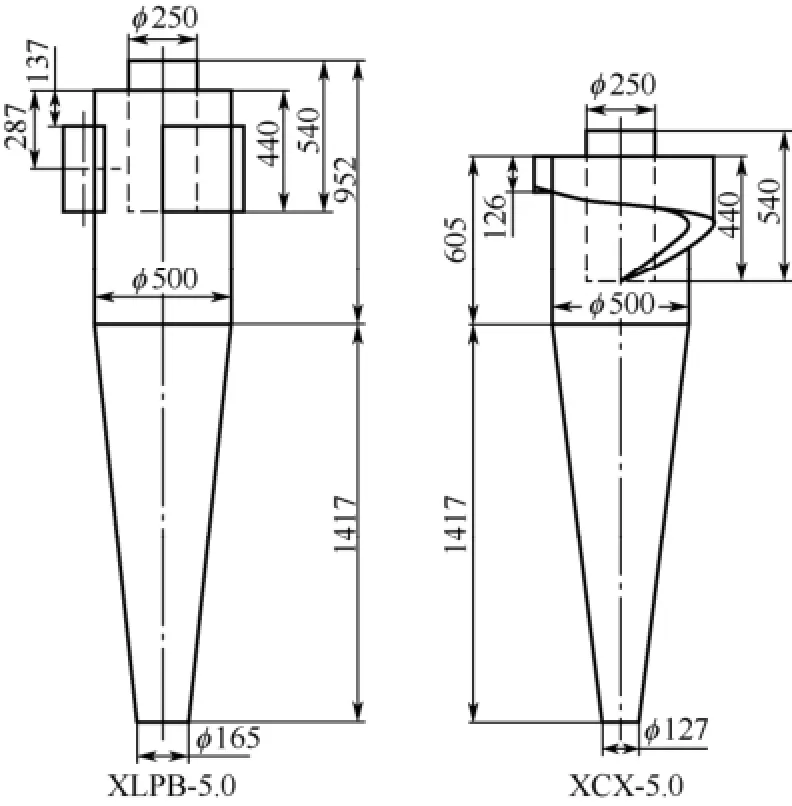

本文中的两种旋风分离器应用于两台绵阳流能LNSE-120A节能型气流磨的第一级下料系统中,型号分别为XLPB-5.0和XCX-5.0。两种旋风分离器的结构尺寸依照设计手册《除尘器》[8],具体尺寸见图1。本实验中的XLPB-5.0为原标准型号的改进型,改进部分为原芯管插入深度 240mm改为440mm,其他尺寸均为标准图集尺寸,在本文第 3部分的模拟都以标准型号为准作参数变动。

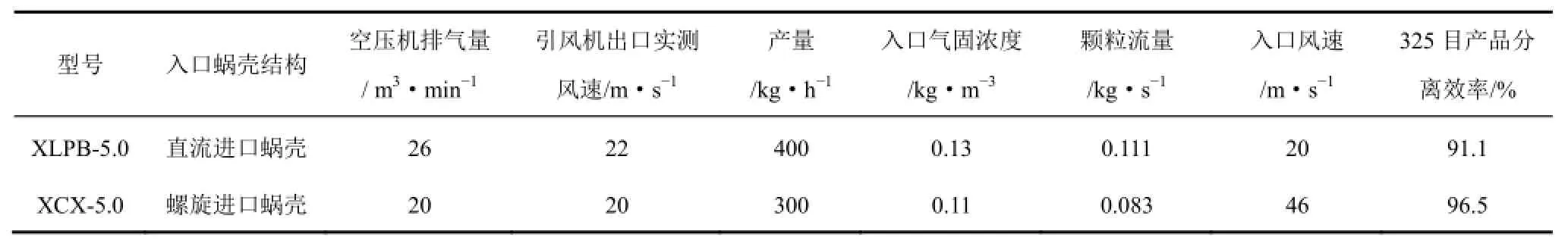

实验中测试物料为325~0目SiC微粉与相对应的除尘粉,产品规格为325目90%过筛。由于工业生产条件的限制,无法测量旋风分离器入口处风速,这里采用实测引风机出口风速来计算得到入口风速。使用SwemaAir50型风速仪,在引风机出口布置5个测点,每个测点待风速仪上测值稳定后保存记录,最后取平均值。在粉碎压力稳定的前提下,忽略旋风分离器到引风机出口这一段的气流温度差,按空压机排气量一定的原则计算旋风分离器入口风速,具体参数与结果如表1所示。分离效率计算见式(1)。

图1 两种旋风分离器结构对比(单位:mm)

2 理论模型

2.1 数值模型的选择

对于旋风分离器的CFD模拟计算,一般常用的有3种模型:雷诺应力模型、代数应力模型和RNG k-ε模型[9]。本文选用RNG k-ε模型,相比其他模型,RNG k-ε模型精度合理,易于收敛,比较适合用于旋风分离器的模拟计算。对于颗粒相选择使用DPM离散相模型,旋风分离器内部实际流动为气粒两相流动,流体视为连续介质,颗粒视为离散体系。DPM模型适用于稀疏颗粒流问题,理论上颗粒体积分数不能超过 10%,本文中旋风分离器入口颗粒按0.1kg/s计算得到的颗粒体积分数为 3.26×10-5与4.25×10-5,满足使用条件。

2.2 建模与边界条件

利用Fluent前处理软件Gambit建模,网格划分时采用了六面体结构化网格与四面体非结构化网格相结合的方法,以避免尖角部分难以划分结构化网格的问题,网格总数42万左右,入口气流按表1中设置,XLPB-5.0入口风速为20m/s,XCX-5.0入口风速为 46m/s(前者入口截面积为 156mm× 306mm,后者为126mm×126mm,由于使用了高温引风机,所以计算时可忽略温降,排风口面积219mm×219mm,按排气量一定原则计算)。离散相的颗粒流量按照旋风分离器的实测产量计算(如表1所示),为了便于对比相同产量下两种分离器的效率,这里都取0.1kg/s。其他边界条件设置如下:

表1 两种旋风分离器实际工作参数

(1)流体介质为可压缩空气,注射颗粒相为SiC,密度为3216kg/m3,采用Rosin-Rammler颗粒分布模型,min.Diameter=0.5μm,max.Diameter =100μm,mean Diameter=30μm;

(2)入口边界条件设为速度入口Velocity-inlet,出口设为outflow;

(3)固体壁面设置为无滑移,芯管入口设为交届面interface,其他筒体与芯管默认为壁面wall;

(4)设置湍流强度为10%,水力直径设为0.05。

在本文模拟中用逃逸颗粒数目与注射颗粒数目的比值(escaped/number tracked)来表征,注射颗粒数目默认等于注射面网格数,逃逸颗粒数目通过颗粒跟踪得到,跟踪步长设为20000。

3 模拟结果与分析

3.1 流场分析

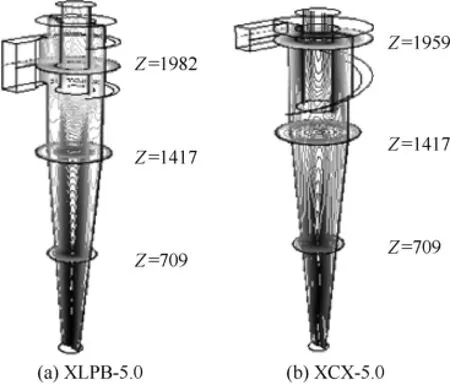

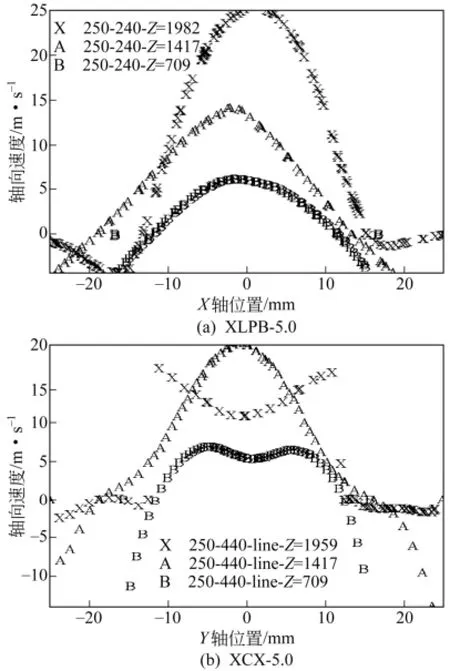

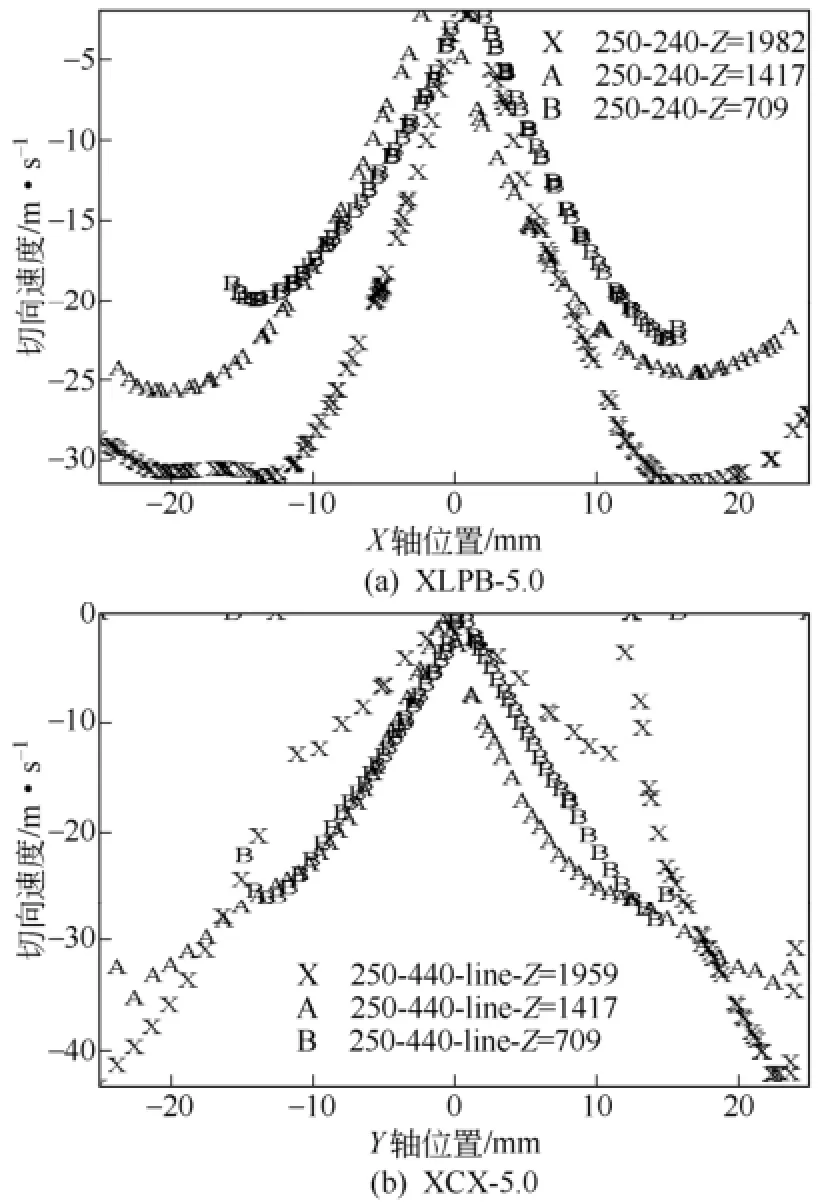

由于旋风分离器内流场的复杂性,很难采用实际测量的方法来研究流场特性。这里通过对比不同Z轴截面上的轴向速度、切向速度、径向速度来描述流场的变化。对 XLPB-5.0取截面 Z=709mm、Z=1417mm、Z=1982mm,对 XCX-5.0取截面Z=709mm、Z=1417mm、Z=1959mm,如图2所示。

图2 Z轴截面选取位置(单位:mm)

图3 XLPB-5.0与XCX-5.0轴向速度对比

图3为XLPB-5.0、XCX-5.0型旋风分离器内3个不同Z轴截面上的轴向速度分布图。由图3可知,在旋风分离器内,轴向速度出现了0值,这意味着存在一个“0值面”,0值面以下的速度对应外螺旋区域,0值面以上对应内螺旋区域,这里可以把 0值面定义为外螺旋与内螺旋区域的分界面。同时可以看到,无论是XLPB型还是XCX型旋风分离器,轴向速度的分布都不是严格对称的,所以分界面在径向上的位置也不是固定不变的,而是从中心轴沿径向左右偏移,当分界面与芯管下端面不重合时,会造成气流输送上的“短路”,颗粒刚进入旋风分离器内会从短路气流中直径进入芯管从旋风分离器排走,这对分离效率是很不利的。

图4为XLPB-5.0、XCX-5.0型旋风分离器内3个不同Z轴截面上的切向速度分布图。由图4可知,相比轴向速度,两种型旋风分离器的切向速度的最小值都出现在轴心位置,然后沿径向方向增大;而且外旋区域的切向速度比内旋区域的切向速度大很多。结合图3知,外旋区域的轴向速度相比内旋区域小很多,所以旋风分离器外旋区域切向速度占主导地位,而内旋区域则同时存在较高的轴向速度与切向速度。切向速度是影响分离效率的首要因素,颗粒进入旋风分离器后在切向速度的带动下做高速旋转运动,在离心力的作用下甩向壁面滑落而被旋风分离器底部收集。XCX型旋风分离器外旋区域的最大切向速度比XLPB型高了将近10m/s,所以理论上XCX型的分离效率要比XLPB型要高,这与表1中的实验结果是相符的。

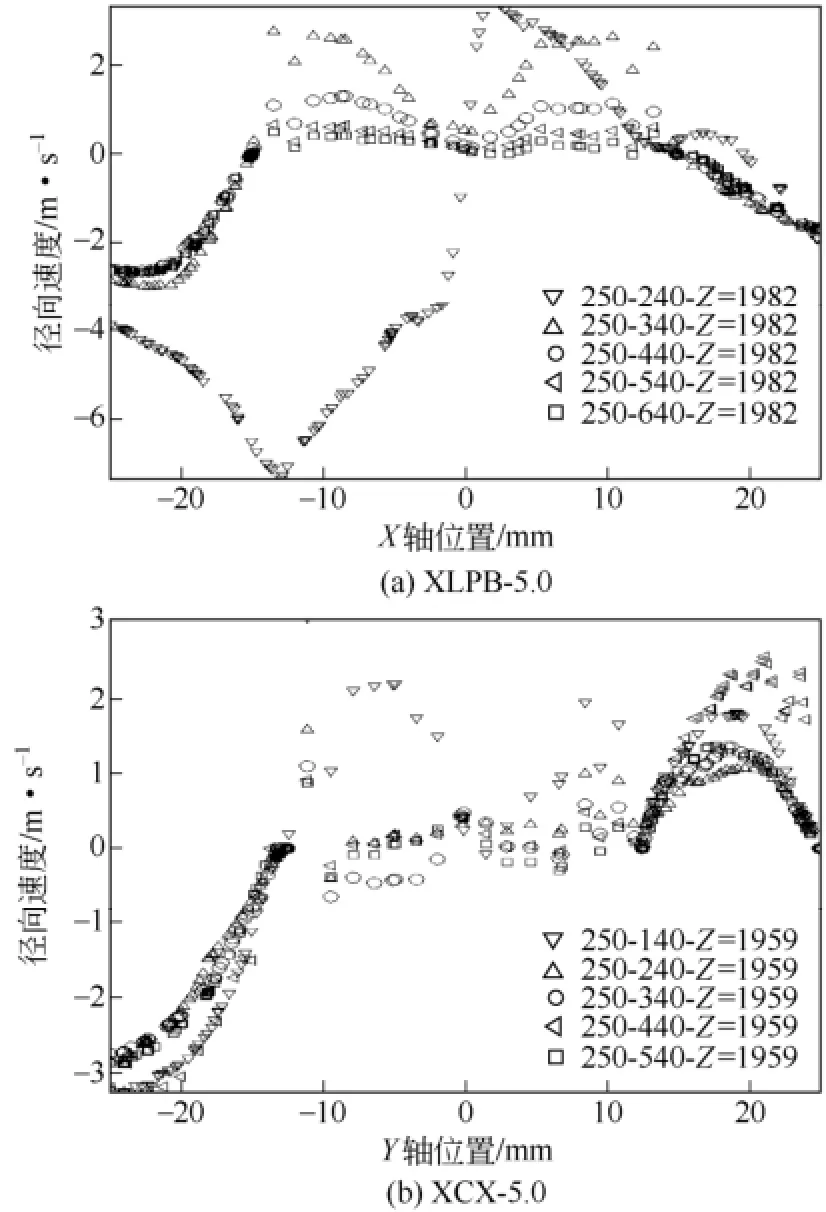

图5为XLPB-5.0、XCX-5.0型旋风分离器内3个不同Z轴截面上的径向速度分布图。如图5所示,径向速度的分布比较复杂,径向速度大小相比轴向速度与切向速度要小一个数量级,不同于轴向速度与切向速度呈轴对称分布,径向速度不仅在同一截面上的分布无规律可循,而且随着截面高度不同,变化趋势也不一样。同时可以看到,不同截面上的径向速度大小是不一样的,可以预测,颗粒在径向方向上是存在运输的。旋风分离器内的径向速度一直是旋风分离器流场中研究的难点,黄兴华等[10]曾对一直流切向入口旋风分离器模拟,发现同一高度上外旋区域的径向速度变化比内旋区域变化慢,本文中的XLPB型旋风分离器符合这一规律,而对于XCX型,则恰恰相反,外旋区域比内旋区域变化要快,这可能是由于螺旋形入口蜗壳所形成流场相比直流蜗壳入口要复杂造成的。

综上所述,旋风分离器内流场具有明显的各向异性分布特点,切向速度、轴向速度、径向速度对其分离效率都有影响,切向速度首当其冲,轴向、径向速度次之。径向速度与轴向速度的相互作用使颗粒不是在一个平面内做螺旋运动,而是在轴向方向上做螺旋运动。

3.2 芯管直径对分离效率的影响

学者罗晓兰[11]、袁惠新[12]等在模拟分离效率时把DPM设置为平均颗粒,本文中旋风分离器的实际入射颗粒为325~0目SiC微粉与相应的除尘粉,在此采用DPM中的Rosin-Rammler颗粒分布模型[13],相比平均颗粒更接近实际粒径。具体值见2.2节中(1)部分。

图4 XLPB-5.0与XCX-5.0切向速度对比

图5 XLPB-5.0与XCX-5.0径向速度对比

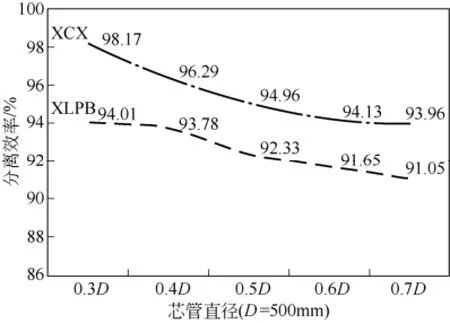

图6为芯管插入深度不变时直径的改变对分离效率的影响。从图6中可以看出无论对于XLPB型还是 XCX型旋风分离器,分离效率都随芯管直径的增大而减小;而且,XCX型旋风分离器的分离效率要普遍比XLPB型要高,最高达到了98.2%。究其原因是芯管直径的增大改变了芯管壁面周围切向速度的分布,如图7所示,随着芯管直径的增大,芯管外壁处的切向速度变大,而切向速度越大颗粒越容易捕集。

蒋海华[14]指出,芯管下出口处径向速度的存在对分离效率是不利的,颗粒会在径向速度的作用下直接进入芯管排除,从而降低分离效率,这种现象称为“气流短路”。所以当增大芯管直径时,芯管外的外旋区域面积减小,芯管内的内旋区域面积增大,芯管入口附近的径向速度更容易把颗粒带入芯管,造成分离效率的下降。由此可知,径向速度是造成流场短路的主要因素,这也解释了图2中轴向速度不对称的现象。

图6 芯管直径对分离效率的影响

图7 不同芯管直径时Z轴截面上切向速度分布

3.3 芯管插入深度对分离性能的影响

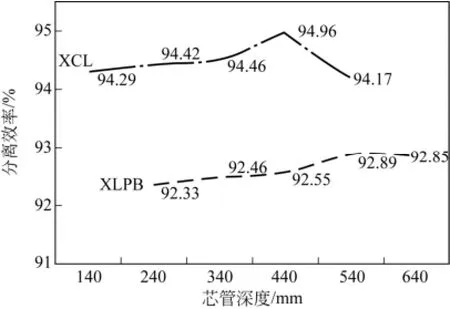

图8 芯管插入深度对分离效率的影响

图9 不同芯管插入深度时Z轴截面上径向速度分布

图8为芯管直径不变时插入深度对旋风分离器分离效率的影响。如图8所示,随着插入深度的增大,两种旋风分离器分离效率都呈先升高后降低的趋势,XLPB-5.0与XCX-5.0的分离效率分别为92.55%和94.96%,与工业实验的误差是可以接受的。同样XCX型的分离效率普遍要比XLPB型分离效率要高,究其原因,可能是芯管深度的增加有效地防止了芯管进风口处“短路流动”现象的产生。如图9所示,随着芯管插入深度的增大,径向速度在外旋区域呈缓慢减小趋势,径向速度越小,对颗粒的输送效果越小,造成的短路影响越小。另一方面,芯管深度的增大增加了芯管筒壁附近颗粒的旋转路径,延长了颗粒受离心力的时间,从而增大了这些颗粒被捕集的概率。但芯管深度不易过大,插入深度越深越接近椎体部分,椎体部分气固含量比较高,已被捕集或将要被捕集的颗粒容易直接进入芯管,导致分离效率的下降。工程应用中在满足分离效率的前提下往往不选择插入深度过大的芯管,过长的芯管会增加制造费用,给维修和检查造成不便,而且相对较大的质量容易对排气管与顶板之间的焊点造成应力疲劳,所以实际应用中应根据综合因素合理选择芯管的参数。

4 结 论

(1)模拟结果显示,颗粒在旋风分离器内受复杂流场的影响,切向速度是影响分离效率的首要因素,轴向、径向速度次之。径向速度与轴向速度的相互作用使颗粒在轴向方向上做螺旋运动。

(2)螺旋式入口蜗壳相比直流式入口蜗壳对芯管周围流场的影响较复杂一些;由于径向速度的存在,轴向速度呈不对称分布,这是造成芯管下端面出现“短路流”的主要原因,颗粒因受“短路流”的影响会从芯管直接逃逸,从而降低分离效率。

(3)模拟结果中XCX型相比XLPB型分离效率高,这与实验结果相吻合,且对于两种旋风分离器,分离效率随着芯管直径的增大而减小,随着芯管插入深度的增大呈先增大后减小的趋势。

参 考 文 献

[1] 于洲,马春元. 动态旋风分离器数值模拟及实验研究[J]. 化工进展,2014,33(7):1684-1690,1696.

[2] 孙国刚,时铭显. 提高旋风分离器捕集细粉效率的技术研究进展[J]. 现代化工,2008,28(7):64-69.

[3] 毛磊. 旋风分离器关键参数的仿真与优化[D]. 武汉:武汉科技大学,2014.

[4] 张海红. 旋风分离器流场与分离性能的数值模拟研究[D]. 郑州:郑州大学,2004.

[5] GRIFFITHS W D, BOYSAN F. Computational fluid dynamics (CFD) and empirical modeling of the performance of anumerical of cyclone samplers [J]. J. Aerosol. Sci.,1996,27 (2):281-304.

[6] 孙胜,周昊,邱坤赞,等. 入口结构对旋风分离器分离效率的影响[J]. 动力工程学报,2013(5):364-369.

[7] 钱付平,章名耀. 旋风分离器分离性能的经验模型与数值预测[J].东南大学学报(自然科学版),2005(1):35-39.

[8] 嵇敬文. 除尘器[M]. 北京:中国建筑工业出版社,1981.

[9] 李仁年,王浩,苏吉鑫,等. 旋风分离器内部流场及分离效率的数值仿真[J]. 兰州理工大学学报,2007(2):50-53.

[10] 黄兴华,王道连,王如竹,等. 旋风分离器中气相流动特性及颗粒分离效率的数值研究[J]. 动力工程,2004(3):436-441.

[11] 罗晓兰,易伟,张海玲,等. 高入口浓度下PV型旋风分离器的分离效率计算[J]. 化工学报,2010,61(9):2417-2423.

[12] 袁惠新,方毅,付双成. 天然气脱蜡旋风分离器分离效率的模拟[J].化工进展,2014,33(1):43-49.

[13] FLUENT 6.3 User's Guide[M]. Fluent Inc, Lebanon, NH, 2006.

[14] 蒋海华. 旋风分离器大涡数值模拟及分离性能研究[D]. 长沙:中南大学,2009.

Numerical simulation and analysis on separation performance of cyclone separator

CHEN Jundong1,SONG Jincang1,ZENG Chuan2,ZOU Pengcheng1,WANG Xiaotian2,CHEN Haiyan1

(1School of Environment and Resource,Southwest University of Science and Technology,Mianyang 621010,Sichuan,China;2School of Manufacturing Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,Sichuan,China)

Abstract:Taking two cyclone separators XLPB-5.0 and XCX-5.0 as the prototype,numerical simulations on their flow field and separation efficiency were conducted by computational fluid dynamics(CFD). The influence of inlet volute form and central tube structure on separation efficiency was discussed. Results showed that the flow field in the cyclone separator presented anisotropic distribution characteristics. Tangential velocity was the primary factors influencing the separation efficiency,while the existence of the radial velocity would cause the phenomenon of short circuit flow field and make the axial velocity distribution asymmetrical,hence, reduced the separation efficiency. The combined action of axial and radial velocity promotes particles to make spiral movement inside the cyclone separator. The separation efficiency of XLPB-5.0 and XCX-5.0 were 92.55% and 94.96%,respectively. This was consistent with the experimental results. Separation efficiency of XCX-5.0 was higher than that of XLPB-5.0 under different core pipe parameters. Compared with the spiral once-through entry(XLPB-5.0),the influence of spiral inlet volute(XCX-5.0)on upper flow field of cyclone separator are complex. Besides,for the two cyclone separators,the separation efficiencydecreases with the increase of core tube diameter,but separation efficiency turns to increase first then decrease with the increase of depth of the core tube.

Key words:cyclone separator;numerical simulation;separation efficiency;inlet volute;central tube

中图分类号:TQ 051.8

文献标志码:A

文章编号:1000-6613(2016)05-1360-06

DOI:10.16085/j.issn.1000-6613.2016.05.015

收稿日期:2015-11-12;修改稿日期:2015-12-12。

基金项目:国家高科技术研究发展计划(2013AA040207)及绵阳市科技局项目(14G-ZC-06)。