预分解窑筒体水冷却

预分解窑筒体水冷却

预分解窑熟料煅烧时,筒体受热膨胀,当温度增至370℃以上,钢板强度大幅下降(表1),为减少筒体温度过高造成筒体变形对耐火砖产生的应力损坏,在设计时,在筒体平行部位设置红外测示仪及冷风风机,对筒体温度测示后进行风冷。

1金属筒体冷却方式

1.1水淋冷却

上世纪60~70年代,我国湿法窑(窑径<4m)筒体采用淋水冷却,在窑筒体顶部,架设多排下部有小孔的管道,水经小孔淋至窑筒体以降低筒体温度,保护筒体内耐火砖和窑皮。其缺点是耗水量大,含尘水蒸汽对环境产生污染,电耗大。此外,筒体结垢在一定程度上影响散热。

1.2空气冷却

上世纪80年代,我国引进的预分解窑均设置风冷装置,在窑筒体下侧边平行设置滑轨,多台轴流风机在滑轨上移动,向高温部位筒体吹冷风,以降低筒体温度。优点是现场较干净,缺点是声音太大、电耗高。

从使用情况来看,各台窑筒体温度是个变值,与窑皮性能有关,当入窑原燃中的碱、硫、镁等成分高,则窑内窑皮致密,导热系数高,筒体温度高,必须采用风冷;而窑料中的碱、硫、镁等成分含量低,窑皮疏松,导热系数低,筒体温度低,一般不用风冷。

由于生产厂家所购置的原燃料成分经常变化,造成窑皮致密程度及导热系数经常变化,因而预分解窑一般均设置风冷装置。

1.3预分解、预热器窑雾化水冷却方式

近年来,环保要求越来越严格,欧洲一些接近居民区的水泥厂因风机噪音过大及电价过高等原因,要求改变回转窑风冷冷却。德国KIMA Echtzeitsysteme公司、Heideberg水泥公司、德国水泥工厂协会合作对预分解窑雾化水冷却技术进行了开发,在一台ϕ5m的预热器窑上进行,情况如下:

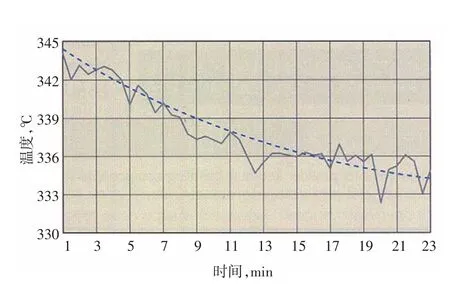

在回转窑高温部位设置平行滑轨,在滑轨上架设可移动的喷头。水经雾化,喷向窑筒体表面,将高温的窑筒体适当降温(图1)。与此同时,红外线扫描温度测试仪将所测定的温度反馈至电磁阀控制装置,从而控制雾化位置和水量,使筒体得以冷却(图2)。此外还可做到合适的降温,避免金属筒体降温速度过快产生应力变化损坏(图3)。

上述装备经约7周的实践,证明了其可行性与可靠性,可满足需要改装的水泥厂应用。

表1 普通钢板的许用应力

图1 可控制水量的雾化喷嘴

2几点看法

图2 由雾化喷嘴、红外测温仪、模糊逻辑控制仪组成的水冷却系统

图3 喷雾筒体温度下降情况

预分解窑筒体冷却目前使用风冷,噪音超标,电耗高。而采用上世纪80年代以来开发的水喷雾技术、红外线测温传感、模糊逻辑控制技术等组合,可以精确降低筒体温度。

雾化冷却可以大幅降低噪音,从气冷的105dB(A)降至65dB(A)以下,电耗降低至约1kWh。存在问题是水中含碳酸钙,易在窑筒体表面沉淀(结垢),影响热传递和增加金属筒体表面温度。但从我国湿法窑淋水结垢情况来看,表面厚度有限,这次试验对火砖、金属筒体、石灰石结垢也进行了计算,结果见表2。

表中未标明窑皮,从数据来看,石灰石垢较薄,对筒体散热影响有限。

降低投资和操作费用的问题,有待长期实践解决。

有关水冷却数量及散热计算,详见编译原文。

陈友德罗占仁编译自

No.2/2015 Cement International

表2 回转窑内不同材料的热性能