铬铁渣重金属浸出特性及环境风险研究

刘柏杨,马力强,杨玉飞,岳波,黄启飞

1.中国矿业大学(北京)化学与环境工程学院,北京 1000832.中国环境科学研究院,北京 100012

铬铁渣重金属浸出特性及环境风险研究

刘柏杨1,2,马力强1,杨玉飞2*,岳波2,黄启飞2

1.中国矿业大学(北京)化学与环境工程学院,北京1000832.中国环境科学研究院,北京100012

摘要含有重金属的铬铁渣的露天堆存、填埋处置和资源化利用过程均可能存在环境风险。以重庆市某铬铁合金冶炼厂铬铁渣样品为例,采用国家标准浸出方法进行浸出试验研究。结果表明:水淬渣、干渣和陈渣中V、Cr、Mn、Ni、Zn、As、Se和Ba等重金属的浸出浓度均低于GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的浓度限值,其中Cr的浸出浓度分别为0.033 8、0.012 2和0.027 8 mg�L。铬铁渣属于一般工业固体废物,因此,可按照一般工业固体废物进行填埋处置,其资源化产品的环境风险也应引起重视。

关键词铬铁渣;重金属;浸出毒性;环境风险

铬铁是不锈钢中必不可少的成分,具有显著改变钢的抗腐蚀、抗氧化能力的作用,并有助于提高钢的耐磨性和保持高温强度。我国是铬铁合金生产大国,2014年铬铁合金产量达到388.6万t[1]。在铬铁合金的生产过程中会产生大量废渣。一般来说,每生产1 t铬铁合金会产生1.1~1.2 t废渣,我国每年大约产生400万t的铬铁渣。目前,我国铬铁渣的利用率仅为30%[2],铬铁渣的露天堆存,不仅占用大面积土地,还可能存在一定的环境风险。

由于铬铁渣和铬盐渣都是铬矿加工过程产生的废渣,通常误将二者混为一谈,但从形成机理上看,二者有着明显的区别。铬盐渣是生产金属铬(有别于铬铁合金)和铬盐过程中产生的有毒废渣。我国铬盐生产多采用纯碱焙烧硫酸法,其原理为铬铁矿与纯碱混合煅烧,使铬铁矿中的Cr(Ⅲ)被空气中的氧气氧化成Cr(Ⅵ),经过浸取器浸出铬酸钠溶液,再加入硫酸,使铬酸钠转化为重铬酸钠[3-4]。因此,产生的废渣中存在一定量的Cr(Ⅵ),其对人体和环境的危害很大。铬铁合金的冶炼通常采用电炉(矿热炉)法[5],其基本原理是在高温条件下,用碳还原铬矿中铬和铁的氧化物,将铬矿中的铬元素和铁元素还原形成铬铁合金,由于反应是在还原条件下进行的,故产生的铬铁渣中不存在Cr(Ⅵ),而且该冶炼工艺还是铬盐渣常用解毒技术之一[6]。目前,国内外研究者对铬盐渣及其资源化产品的危险特性、浸出特点和潜在危害进行了深入研究[7-14],而对铬铁渣的重金属浸出特性鲜有研究。虽然铬铁渣的危害远不如铬盐渣,但研究铬铁渣的重金属浸出特性,了解其潜在危害也是十分必要的。

铬铁合金冶炼过程产生的冶炼废渣主要分为水淬渣和干渣,水淬渣的产生量约为干渣的6倍。水淬渣来自于炉内浮于铁水上面的炉熔渣,经渣、铁水分离后,进入水淬系统,水淬后形成的细小颗粒渣。铁水和炉熔渣出炉后有部分粘附在溜槽、中间包和过渡包等位置,人工清理后得到固体物质,该固体物质中嵌有铬铁合金,破碎后经跳汰分选形成的残渣,即为干渣。水淬渣与干渣的形成方式有所差异,其性质也有所不同。

以重庆市某铬铁合金冶炼厂铬铁渣样品为研究对象,分别选取刚出炉的水淬渣、干渣和渣场堆存1 a的陈渣(由水淬渣和干渣组成),分析测定了其矿物相组成和重金属浓度,采用标准浸出方法对铬铁渣的浸出毒性进行鉴别,并分析了铬铁渣在堆放、填埋处置和资源化利用过程中的环境风险,以期为铬铁渣的安全处理与处置提供理论依据。

1材料与方法

1.1样品采集与处理

试验样品采集于重庆市黔江区某铬铁合金冶炼厂,针对铬铁合金生产工艺产生的铬铁冶炼渣和渣场堆存的铬铁冶炼渣进行了现场取样。分别采集了铬铁合金生产工艺刚出炉的水淬渣和干渣。铬铁合金的生产工艺中共有2个环节排出铬铁冶炼渣:从冷却水池排出的水淬渣;干渣经跳汰回收后排出的尾渣。在上述2个环节设采样点,分别采集3炉炉渣,每炉采样量约10 kg。渣场大致呈长方体,按照网格布点法设定21个采样点,每个点采集约4 kg陈渣,具体采样方法参照HJT 298—2007《危险废弃物鉴别技术规范》。将采集的样品混匀后用四分法缩分至1 kg,缩分后的样品放在烘箱内干燥,烘干后的样品经破碎球磨筛分后,装入自封袋中贴上标签待用。其中,用于重金属浓度测定的样品球磨过0.074 mm孔径筛;用于浸出毒性试验的样品破碎后过9.5 mm孔径筛。

1.2试验方法

1.2.1矿物相测定

为了解铬铁渣中的主要矿物组成,采用X射线衍射技术(XRD)对铬铁渣陈渣的矿物相进行分析:检测依据JYT 009—1996《转靶多晶体X射线衍射方法通则》;仪器设备为Dmax-RB型转靶X射线衍射仪,采用铜靶材,Ni滤波,扫描范围为10°~80°,扫描速度为8(°)min,电压为40 kV,电流为250 mA。

1.2.2重金属浓度测定

参考国内外对于矿物渣样的消解研究[15-17],采用王水-氢氟酸体系进行消解:1)称取渣样0.20 g置于100 mL聚四氟乙烯烧杯中,加入20 mL王水和20 mL浓氢氟酸(HF),将烧杯置于电热板上加热,蒸发至近干,用去离子水冲洗烧杯壁,再次加热蒸发至近干;2)冷却至室温后,加入1 mL浓硝酸和20 mL去离子水,在预热至90~100 ℃的电热板上持续加热,直至样品全部溶解;3)将烧杯移离电热板冷却至室温,转移至100 mL容量瓶定容,上机待测。

1.2.3浸出毒性试验

1.3分析方法

消解液和浸出液中的重金属离子浓度采用电感耦合等离子质谱法(ICP-MS)测定,仪器型号为安捷伦7500CS,样品保存及测定参照EPA 200.8标准[18]。

1.4分析质量控制

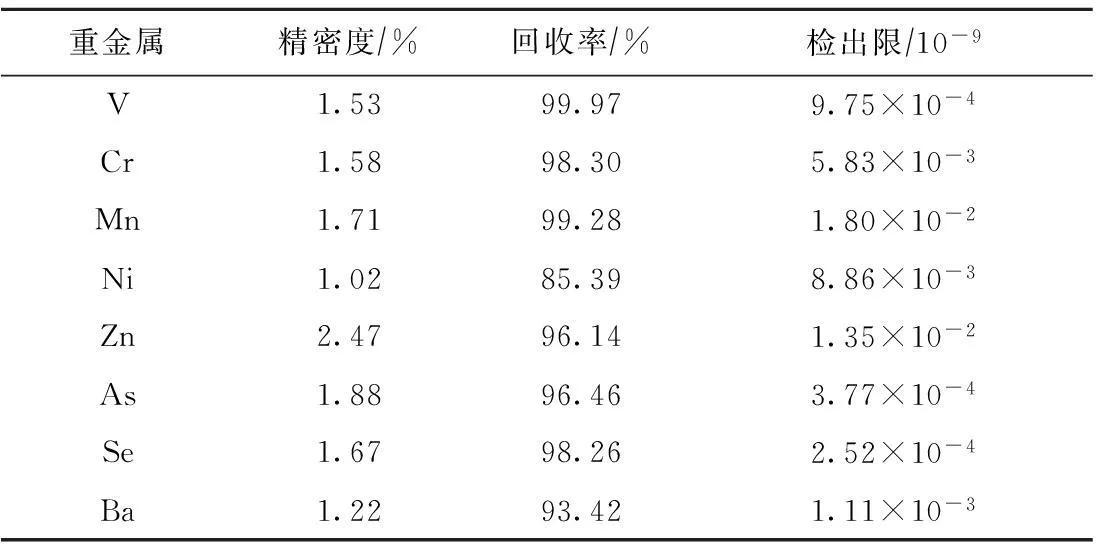

仪器分析的质量控制见表1。

表1 质量控制

1.5数据处理方法

采用重金属浸出率研究铬铁渣中不同重金属浸出的难易程度,即单位质量铬铁渣所浸出重金属的浓度与其所含该重金属的浓度之比,计算公式如下:

式中:η为铬铁渣的浸出率,%;C为单位质量铬铁渣浸出液中重金属的浓度,mg(L·kg);V为浸出液的体积,L;W为单位质量铬铁渣所含重金属浓度,mgkg。

2结果与分析

2.1矿物相组成

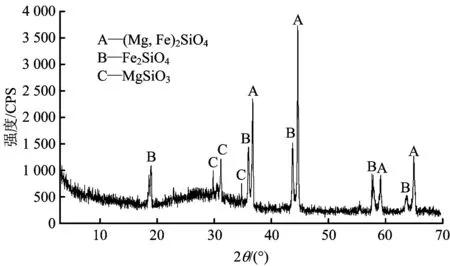

铬铁渣属于CaO-Al2O3-SiO2系熔渣,其组成随矿石来源和冶炼工艺的不同而变化,化学成分以Al2O3和MgO为主[19]。图1为铬铁渣的X射线衍射图谱。

图1 铬铁渣的X射线衍射图谱Fig.1 XRD pattern of ferrochromium slag

由图1可知,铬铁渣所含的主要矿物相为尖晶橄榄石〔(Mg,Fe)2SiO4〕和铁橄榄石(Fe2SiO4),同时含有少量的斜顽辉石(MgSiO3)。铁橄榄石是正交晶系,其晶胞参数a,b,c分别为0.482、1.480和0.609 nm。在pH为2时,铁橄榄石能溶解释放铁和二氧化硅,从而使封存其中的重金属浸出受到pH的影响[20]。

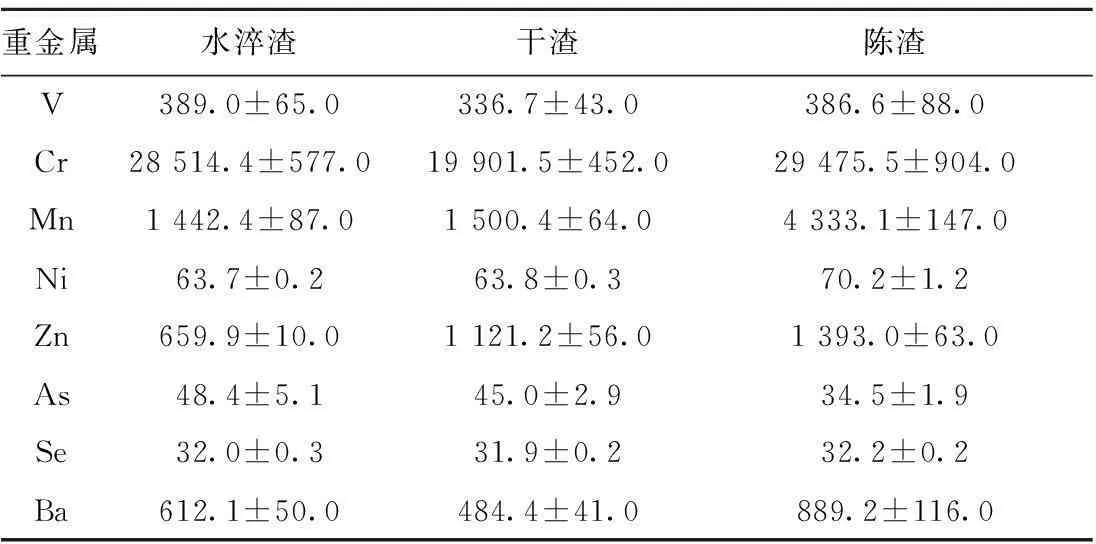

2.2重金属浓度

铬铁渣中的主要重金属浓度如表2所示。由表2可知,铬铁渣中主要含有V、Cr、Mn、Zn、Ba等重金属,约占铬铁渣总量的2.3%~3.5%,其中Cr、Mn和Zn的浓度最高值分别为29 475.5、4 333.1和1 393.0 mgkg,相对较高,须进行浸出毒性分析,鉴定其毒性大小。不同渣种的重金属浓度有一定差异:干渣重金属Cr的浓度明显低于水淬渣,这是由于干渣经过跳汰回收铬铁合金;陈渣的主要成分是水淬渣,因而二者重金属浓度相差不大,但陈渣中Mn、Zn等的浓度高于水淬渣,可能是冶炼原矿石的来源发生变化所致。

表2 铬铁渣中主要重金属浓度

Table 2 The main heavy metal content in

ferrochromium slag mgkg

表2 铬铁渣中主要重金属浓度

重金属水淬渣干渣陈渣V389.0±65.0336.7±43.0386.6±88.0Cr28514.4±577.019901.5±452.029475.5±904.0Mn1442.4±87.01500.4±64.04333.1±147.0Ni63.7±0.263.8±0.370.2±1.2Zn659.9±10.01121.2±56.01393.0±63.0As48.4±5.145.0±2.934.5±1.9Se32.0±0.331.9±0.232.2±0.2Ba612.1±50.0484.4±41.0889.2±116.0

2.3浸出毒性

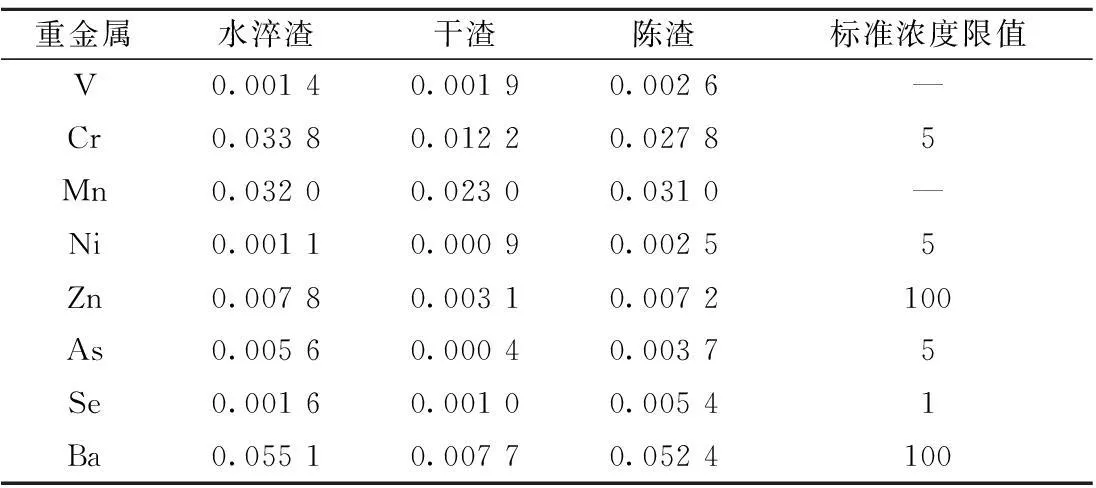

铬铁渣的浸出毒性试验结果如表3所示。从表3可以看出,3种铬铁渣的重金属整体浸出浓度较低,其中Cr、Mn、Ba的浸出浓度相对其他元素较高,因为这3种元素的总浓度较高;水淬渣与陈渣中各重金属浸出浓度差异较小,且均大于干渣,说明水淬工艺过程有利于重金属的浸出。此外,水淬渣的Cr浸出浓度为0.033 8 mgL,该结果与刘帅霞[21]采用两段式还原工艺得到的解毒铬盐渣的浸出浓度(0.03 mgL)相当,而王斌远等[19]对铬盐渣的浸出毒性研究结果为434.80 mgL,二者相差数万倍。说明铬铁渣与解毒铬盐渣中Cr的浸出特性相似,验证了铬铁渣的危害远不如铬盐渣的结论。从表3也可以看出,铬铁渣浸出液中主要重金属的浓度均远低于国家相关标准,这与陈子宏等[22]对不锈钢电炉渣浸出行为的研究结果相一致。张翔宇等[23]对不锈钢渣采用乙酸-乙酸钠缓冲溶液作浸取剂,得到的浸出液中各重金属的浸出浓度也远低于标准限值。因此,不管从产生原理还是浸出特性上看,铬铁渣都应属于钢渣类,其重金属浸出污染风险远小于铬盐渣。

表3 铬铁渣的重金属浸出浓度

Table 3 The leaching results of ferrochromium slag mgL

表3 铬铁渣的重金属浸出浓度

重金属水淬渣干渣陈渣标准浓度限值V0.00140.00190.0026—Cr0.03380.01220.02785Mn0.03200.02300.0310—Ni0.00110.00090.00255Zn0.00780.00310.0072100As0.00560.00040.00375Se0.00160.00100.00541Ba0.05510.00770.0524100

注:Cr的标准浓度限值采用GB 5085.3—2007中Cr(Ⅵ)的值。

表4为铬铁渣中的重金属浸出率。从表4可以看出,重金属的整体浸出率很低,其中Cr的浸出率仅为0.001%;As的浸出率最高,为0.116%。说明在铬铁高温冶炼过程中重金属被较稳定地固化在废渣矿相中,从而证明铬铁冶炼工艺可用于铬渣的解毒。干渣由于不经过水淬工艺,因而大多数重金属浸出率比水淬渣和陈渣低;水淬渣与陈渣各重金属浸出率有较明显差异,浸出特点有所不同,这是由于陈渣与水淬渣矿石原料的变化导致重金属浓度有所差异,但二者矿物相组成基本一致,具有相似的浸出浓度,从而导致浸出率有所差异。

表4 铬铁渣的重金属浸出率

马驰等[24]在对电炉精炼渣分别以氯化钠和醋酸为浸出剂的长期浸出试验中发现,电炉精炼渣中C—S—H等结构易被这2种浸出剂破坏,导致部分镶嵌在其内部的重金属元素浸出。此外,Pillya等[25-26]研究发现,在有CaO存在的室温条件下,Cr(Ⅲ)有被氧化生成Cr(Ⅵ)的可能。钱忠俊等[27]也认为,在氧化性气氛下,由于碱性氧化物的渗入,铬尖晶石中的Cr(Ⅲ)可能被氧化成Cr(Ⅵ)。鉴于铬铁渣中含有一定量的Cr等重金属,而在极端条件下Cr存在被释放以及被氧化成Cr(Ⅵ)的可能,因此,笔者认为铬铁渣依然对环境存在潜在的危害。

2.4环境风险

由表2可知,铬铁渣中重金属Cr浓度较高,在极端情况下存在释放的可能,若长期堆存或就地填埋可能会对周围地表水和地下水产生污染,影响周边居民身体健康,故铬铁冶炼厂应尽快对堆存的铬铁渣进行处理处置。由于铬铁渣浸出液中主要重金属元素的浓度远低于GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的浓度限值,同时也低于GB 8978—1996《污水综合排放标准》中的一级标准限值,即铬铁渣不属于危险废物,为Ⅰ类一般工业固体废物;同时,其浸出液中总Cr浓度也低于HJT 301—2007《铬渣污染治理环境保护技术规范》中对铬渣进入一般工业固体废物填埋场的污染控制指标限值:因此铬铁渣进入一般工业固体废物处置场是其最佳的处理方式,铬铁渣的填埋可按照GB 18599—2001《一般工业固体废物贮存、处置场污染控制标准》中的Ⅰ类一般工业固体废物处置场进行填埋处理,填埋要求除达到一般工业固体废物处置场标准外,还应避开地下水主要补给区和饮用水源,同时处置场封场后表面应加混凝土硬化以减少雨水入渗,此外还应设置地下水质监控井,对地下水进行长期监测,使铬铁渣的污染风险降至最低。

铬铁渣中含有硅酸二钙(C2S)、硅酸三钙(C3S)等活性成分,具有良好的水硬凝胶性,可作路基材料和混凝土骨料,用于生产水泥、制砖、砌块、耐火材料、微晶玻璃等[28]。但由于铬铁渣中含有一定量的重金属,在资源化过程中应避免改变其性质,防止其因性质改变而导致重金属的浸出率加大,增加环境风险。因此,铬铁渣在资源化利用过程中必须使重金属固结,并且固化体具有一定强度,不会给环境带来二次污染。目前,国内在电炉渣类的资源化利用领域的相关技术规范仍为空白,铬铁渣在利用过程的污染控制标准可暂且按HJT 301—2007《铬渣污染治理环境保护技术规范》执行。但上述规范主要对铬的浸出浓度做了相关规定,而铬铁渣中除Cr外还含有其他重金属,并不能完全套用该规范,国家相关部门应加紧制定电炉渣类的资源化利用的污染控制标准。

3结论

(1)铬铁渣的主要矿物相为尖晶橄榄石〔(Mg,Fe)2SiO4〕和铁橄榄石(Fe2SiO4),所含主要重金属为V、Cr、Mn、Zn和Ba等,占铬铁渣总量的2.3%~3.5%。

(2)浸出毒性测试结果表明,铬铁渣浸出液中主要重金属的浓度均远低于标准限值,不管从产生原理还是浸出特性上看,铬铁渣都应属于钢渣类,其重金属浸出污染风险远小于铬盐渣。铬铁渣各重金属元素的浸出率均较低,As浸出率最高(0.116%),Cr浸出率最低(0.001%),重金属被较稳定地固化在废渣矿物相中。

(3)铬铁渣长期堆存或就地填埋可能会对周围地表水和地下水产生污染;进入一般工业固体废物处置场进行填埋是最佳处理方式;在资源化利用过程中必须使铬铁渣中重金属固结,并且固化体具有一定强度,不会给环境带来二次污染。

参考文献

[1]2014年中国高碳铬铁产量前十五统计[EBOL].[2016-02-20].http:www.cnfeol.comgetiea_20150109093207136378. aspx.

[2]国家发展和改革委员会.中国资源综合利用年度报告:2014[J].再生资源与循环经济,2014,7(10):3-8.

[3]李成梁,孟菁华,任杰,等.铬渣处理方法研究现状[J].环境工程,2015,33(4):112-115.

LI C L,MENG J H,REN J,et al.Research status of the chromium residue treatment[J].Environmental Engineering,2015,33(4):112-115.

[4]杨卫国,陈家军,陈大扬,等.铬渣的危害与解毒技术[J].中国环保产业,2008(1):48-50.

YANG W G,CHEN J J,CHEN D Y,et al.Harm of chromium residue and detoxification technique[J].China Environmental Protection Industry,2008(1):48-50.

[5]郭光平.铬铁生产技术的发展[J].铁合金,2006(3):46-48.

GUO G P.Production technical development of ferrochrome[J].Ferro Alloys,2006(3):46-48.

[6]石玉敏,王彤.铬渣解毒处理处置技术综述[J].化工环保,2008,28(6):471-477.

SHI Y M,WANG T. Review of treatment and disposal technologies for chromium residue[J].Environmental Protection of Chemical Industry,2008,28(6):471-477.

[7]秦利玲,李强,王天贵.铬渣中六价铬浸出方法对比实验研究[J].无机盐工业,2012,44(2):51-52.

QIN L L,LI Q,WANG T G.Comparison of hexavalent chromium leaching efficacy of different methods from chromite ore processing residue[J].Inorganic Chemicals Industry,2012,44(2):51-52.

[8]龙腾发,柴立元,傅海洋,等.铬渣浸出毒性试验研究[J].环境工程,2004,22(6):71-73.

LONG T F,CHAI L Y,FU H Y,et al.Test study on toxicity of chromium-containing slag leaching[J].Environmental Engineering,2004,22(6):71-73.

[9]胡亨魁,罗启武,刘大银.解毒铬渣浸出特性的研究[J].重庆环境科学,1989,11(6):1-6.

[10]SREERAM K J.Some studies on recovery of chromium from chromite ore processing residue[J].Indian Journal of Chemistry,2003,42A:2447-2454.

[11]GEELHOED J S,MEEUSSEN J C L,HILLIER S,et al.Identification and geochemical modeling of processes controlling leaching of Cr(Ⅵ) and other major elements from chromite ore processing residue[J].Geochemical Et Cosmochimica Acta,2002,66(22):3927-3942.

[12]唐景春.铬渣制砖的毒性浸出及评价[J].干旱环境监测,2001,15(4):195-196.

TANG J C.Infusion of toxicity and assessment in the procedure of brick making by chromium sediment[J].Arid Environmengtal Monintoring,2001,15(4):195-196.

[13]韩怀芬,黄玉柱,金漫彤.铬渣水泥固化及固化体浸出毒性的研究[J].环境污染治理技术与设备,2002,3(7):9-12.

HAN H F,HUANG Y Z,JIN M T.Reseach of solidification treament of chromium residue with cement binders and leaching toxicity[J].Techniques and Equipment for Environmental Pollution Control,2002,3(7):9-12.

[14]林晓,曹宏斌,李玉平,等.铬渣中Cr(Ⅵ)的浸出及强化研究[J].环境化学,2007,26(6):805-809.

LIN X,CAO H B,LI Y P,et al.Cr(Ⅵ) leaching behavior and intensified treatments of chromite ore processing waste[J].Environmental Chemistry,2007,26(6):805-809.

[15]徐鸿志,陈志伟,刘东武,等.电感耦合等离子体质谱法测定矿物渣中微量铀和钍[J].理化检验:化学分册,2008,44(10):911-912.

XU H Z,CHEN Z W,LIU D W,et al.ICP-MS determination of dicro-amounts of dranium and thorium in mineral slags[J].Physical Testing and Chemical Analysis,2008,44(10):911-912.

[16]陈永欣,黎香荣,刘顺琼,等.ICP-AES法同时测定冶炼渣浸出液中10种毒性元素[J].广西科学,2011,18(4):352-354.

CHEN Y X,LI X R,LIU S Q,et al.Simultaneous determination of 10 kinds of toxic elements from smelting slag leaching solution by ICP-AES[J].Guangxi Sciences,2011,18(4):352-354.

[17]徐静,李宗安,李明来,等.微波消解-电感耦合等离子体发射光谱法测定稀土合金渣中主要稀土氧化物[J].冶金分析,2012,32(11):46-50.

XU J,LI Z A,LI M L,et al.Determination of main rare earth oxides in rare earth alloy slag by microwave digestion-inductively coupled plasma atomic emission spectrometry[J].Metallurgical Analysis,2012,32(11):46-50.

[18]Determination of trace elements in waters and wastes by Inductively coupled plasma-mass spectrometry:EPA 200.8[S].Washington DC:US EPA,1994.

[19]陈国翠.碳素铬铁渣型的探讨[J].铁合金,1985(6):11-14.

[20]王斌远,陈忠林,李金春子,等.铬渣中铬的赋存形态表征和酸浸出特性[J].哈尔滨工业大学学报,2015,47(8):17-20.

WANG B Y,CHEN Z L,LI J C Z,et al.Characterization of chromium-bearing mineral species in the chromite ore processing residue and leaching characteristics[J].Journal of Harbin Institute of Technology,2015,47(8):17-20.

[21]刘帅霞.两段式还原工艺解毒铬渣技术研究[D].上海:东华大学,2013.

[22]陈子宏,马国军,肖海明,等.不锈钢冶炼电炉渣结构性质及浸出行为研究[J].武汉科技大学学报,2009,32(5):466-470.

CHEN Z H,MA G J,XIAO H M,et al.Microstructural properties and leaching behavior of the stainless steel EAF slag[J].Journal of Wuhan University of Science and Technology,2009,32(5):466-470.

[23]张翔宇,章骅,何品晶,等.不锈钢渣资源利用特性与重金属污染风险[J].环境科学研究,2008,21(4):33-37.

ZHANG X Y,ZHANG H,HE P J,et al.Beneficial reuse of stainless steel slag and its heavy metals pollution risk[J].Research of Environmental Sciences,2008,21(4):33-37.

[24]马驰,李会泉,王晨晔,等.电炉精炼渣中重金属在不同溶液体系的浸出行为[J].过程工程学报,2015,15(3):418-423.

MA C,LI H Q,WANG C Y,et al.Leaching behaviors of heavy metals from electric furnace refining slag in different solutions[J].The Chinese Journal of Process Engineering,2015,15(3):418-423.

[25]PILLYA K,von BLOTTNITZ H,PETERSEN J.Ageing of chromium(Ⅲ)-bearing slag and its relation to the atmospheric oxidation of solid chromium(Ⅲ)-oxide in the presence of calcium oxide[J].Chemo Sphere,2003,52:1771-1779.

[26]MA G. Cr(Ⅵ)-containing electric furnace dust and filter cake:characteristics,formation,leachability and stabilization[D].Pretoria:University of Pretoria,2005.

[27]钱忠俊,朱伯铨.水泥回转窑用碱性耐火材料的无铬化[J].武汉科技大学学报(自然科学版),2002,25(1):16-18.

QIAN Z J,ZHU B Q.Trend of chrome-free basic bricks for cement rotary kiln[J].Journal of Wuhan University of Science and Technology (Natural Science Edition),2002,25(1):16-18.

[28]国家环境保护总局.铬渣污染治理环境保护技术规范(暂行):HJT 301—2007[S].北京:中国环境科学出版社,2007. □

Leaching Characteristics and Utilization Risk of Heavy Metal in Ferrochromium Slag

LIU Baiyang1,2, MA Liqiang1, YANG Yufei2, YUE Bo2, HUANG Qifei2

1.School of Chemical and Environmental Engineering, China University of Mining & Technology (Beijing), Beijing 100083, China2.Chinese Research Academy of Environmental Sciences, Beijing 100012, China

AbstractOpen storage, landfill disposal and resource utilization of ferrochromium slag may have environmental risks because of containing heavy metals. The ferrochromium slag sample from a ferrochrome smelter in Chongqing city was taken as an example and the leaching experiment performed adopting national standard leaching methods. The results showed that the leaching concentrations of heavy metals such as V, Cr, Mn, Ni, Zn, As, Se of the water quenched slag, dry slag and old slag were much lower than the hazardous waste identification standards, among which the leaching concentration of Cr was 0.033 8, 0.012 2 and 0.027 8 mgL, respectively for the three slags. Therefore, ferrochromium slag should belong to general industrial solid wastes, which means that ferrochromium slag can be disposed of in a landfill as general industrial solid waste and the environmental risk of the recycled products from it should be paid more attention to.

Key wordsferrochromium slag; heavy metal; leaching toxicity; environmental risk

收稿日期:2016-02-26

作者简介:刘柏杨(1991—),男,硕士,主要从事固体废物污染控制与资源化技术研究,375249451@qq.com *责任作者:杨玉飞(1978—),男,副研究员,博士,主要从事固体废物污染控制与资源化技术研究,cqyyf@163.com

中图分类号:X705

文章编号:1674-991X(2016)04-0407-06

doi:10.3969�j.issn.1674-991X.2016.04.060

刘柏杨,马力强,杨玉飞,等.铬铁渣重金属浸出特性及环境风险研究[J].环境工程技术学报,2016,6(4):407-412.

LIU B Y, MA L Q, YANG Y F, et al.Leaching characteristics and utilization risk of heavy metal in ferrochromium slag[J].Journal of Environmental Engineering Technology,2016,6(4):407-412.