三维纬编提花织物的计算机仿真及系统实现

金兰名, 蒋高明, 丛洪莲

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

三维纬编提花织物的计算机仿真及系统实现

金兰名, 蒋高明, 丛洪莲

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

针对三维纬编提花织物在仿真速度及真实感模拟等方面的不足,提出从曲面模型入手建立基于Unity3D 平台的织物计算机仿真系统。通过三维织物的曲面数据采集和坐标数据统一,实现三维模型、纹理数据的建立和导入,针对复杂提花织物提出一种三因素模拟算法控制织物模型凹凸效果。确定下陷深度、迭代次数和影响范围3个参数,最大限度地与实际织物真实数据进行拟合。在此基础上结合三维引擎Unity3D实现三维模型数据与二维空间数据整合和三维虚拟展示。与线圈仿真相比较,该系统以织物真实数据为基础,可较好地实现具有三维效果的纬编提花织物的预测与仿真,且效率较高。

纬编; 提花织物; 计算机仿真; 三维建模

近年来,三维纬编提花织物因较好的透气性、环保性、保暖性和美观大方的图案配合织物的三维凹凸效果使其受到消费者青睐,在服装、家纺领域得到广泛应用。但此类织物的图案设计与实际产品差距较大,现有CAD系统对三维织物仿真及真实感模拟的效果不理想,造成产品开发的时间、成本增加,这与现代纺织 数字化、智能化的特点相违背。

对于针织物仿真而言,目前的研究基于弹簧-质点模型解决织物平铺、褶皱、碰撞等虚拟展示方面的问题,较好地模拟了织物的动态[1];用B样条曲线、Pierce线圈模型等从微观角度模拟线圈结构,有利于识别复杂的织造工艺[2]。

本文针对三维纬编提花织物的特点,从宏观角度根据织物表面形态建立凹凸曲面模型,提出一种三因素模拟算法控制模型曲线,基于Unity3D平台运用C#及JavaScript构架仿真系统,结合法线贴图、纹理贴图方法增强织物外观真实感,对此类织物进行虚拟展示。本文方法仿真时间短,真实感较强,对提花绗缝等具有凹凸效果的织物仿真系统的设计与开发有一定指导意义。

1 三维纬编提花织物

1.1 三维纬编提花织物的特征

本文选用的三维纬编提花织物由电脑提花圆机织造,基本组织为绗缝组织。织物由于衬纬纱的存在产生了一定厚度,前后编织的连接纱通过电子选针将织物面纱、地纱和衬纬纱连接固定,并产生立体感[3],因此,较为平面的花型设计图案与相对立体的最终织物产生了较大差距,如图1所示。设计意匠图采用以像素为单位的bmp格式文件,与实际织物图差距较大,主要区别为实物图花型边缘形成的凹凸效应。面密度越高,织物表面凹凸效应越明显。如能通过意匠图CAD预测不同面密度的织物,将减少产品开发的时间和损耗,有助于提升产品开发。

现有CAD软件对于此类三维织物的仿真并不理想,原因在于织物线圈较小,花型循环较大,编织工艺简单,原料纱线较细,立体感强。建立单个线圈模型易降低仿真的真实感和速度,且无法体现织物丰富的提花效果。本文从三维角度出发,以真实感和仿真时间为标准建立整幅织物曲面模型,以表现织物凹凸效果为目的进行真实感模拟。

1.2 织物仿真系统的构建

三维纬编提花织物在设计过程中的预测重点是花型图案的凹凸效果、颜色搭配、图案变形。系统将以向导式、菜单式2种方式实现织物仿真。以设计意匠图为初始文件导入格式,以单个连接纱线圈引起的凹凸曲面为单位进行仿真,目的是快速可见仿真结果并进行虚拟展示。系统的最大特点是可根据使用者对原料、面密度、编织工艺等参数的设置进行最终结果的预判,成品织物可进行360°三维展示。

为构建仿真系统,首先对提花织物进行数据采集与测量,获得影响其凹凸效果的因素及变化规律,根据其截面曲线建立基本几何模型。针对复杂提花织物,提出了影响范围、影响深度和迭代次数三因素模拟算法控制模型生成含有高度数据的灰度图像,运用法线贴图技术增强其立体效果,结合纹理贴图技术基于Unity3D平台达到仿真与虚拟展示要求,具体流程如图2所示。

2 实验设计与模型建立

2.1 实验设计

三维纬编提花织物的图案包含底板花纹和主体花纹,其凹凸效果随织物图案的变化而变化。底板花纹起到连接织物正反面、固定衬纬纱、增强主体花纹层次感的作用,一般以斜纹、点纹等简易规则几何图形为主[4],其织物截面如图3(a)所示。主体图案通过不同组织的设计形成任意尺寸的提花花型,由于尺寸较大,组织设计较复杂,通常花型边缘有较强的凹凸变化[5],截面曲线变化不规律,如图3(b)所示。

实验运用Mayer&Cie OVJA 1.6EE电脑提花圆机织造10种试样(编号为1#~10#),根据其截面形态建立曲线方程,主要测量指标为织物的面密度及厚度(曲线变化深度),通过图像处理计算得到单个提花线圈的影响范围,示意图如图4所示。

为使实验结果更加准确,本次实验对象为斜纹底板图案。单个提花线圈的影响范围较明显,利于测量与观察。1#~10#试样采用相同工艺、原料进行编织,仅衬纬纱含量不同。图5示出织物提花示意图。图中黑色意匠格代表提花纱线,间隔1.5 cm进行织造,目的是不影响相邻2个提花纱线圈的相互作用。

2.2 数据处理与模型建立

将织物截面运用超景深显微镜取像后转为阈值图像,其轮廓较为清晰。根据已知织物曲面的厚度差值和织物截面阈值图像像素之间的关系,计算曲面投影长度:

l=l1h/h1

(1)

式中:l为曲面变化范围,h为织物最厚处,h1为织物厚度像素数量,l1为影响范围像素数量。

表1示出试样测量结果。测得织物厚度差及投影长度后,根据所得数据可获得连接纱线圈造成的织物凹陷截面曲线方程。图6示出织物凹陷处三维示意图。假设o点为织物最小厚度处,om为曲面投影范围,n为纵向对应曲线上的一点,即mn为织物厚度,以oZ为中轴线,on旋转1周形成三维凹陷面,即织物连接点处形成的模型,故以此能准确分析织物连接区域的厚度变化。

表1 试样测量结果

3 三维纬编提花织物的仿真

3.1 三维织物模拟算法

通过织物实验及单线圈三维模型的建立,得出影响织物凹凸效果的关键因素为截面曲线。该因素受织物厚度、投影范围控制,准确的曲线方程可实现建模,但复杂提花织物的意匠图变化较多,连续意匠格之间的相互影响较大,不规则或连续意匠格将干扰模型的建立,延长仿真时间,因此,针对复杂提花织物凹凸效果不规律、变化范围较大的特点,本文在截面曲线方程的基础上提出三维织物模拟算法。

首先,所有提花意匠格均被定义为中心质点,计算机根据质点颜色识别质点坐标位置后对应至相应的mesh网格。各质点均匀分布在空间网格上,质点模拟受内力作用向下移动。然后,下拉中心质点深度,模拟提花纱线连接面纱与衬纬纱所形成的凹陷。由于周围质点不受影响,因此网格形成圆锥形凹陷,见图7。

参考粒子系统中结构弹簧约束相邻2个质点的变化[6],本文将任意相邻的2个质点设置为一组关联数据。通过限制2个质点间的距离,使其逼近修正值。在保证中心质点下拉不会造成表层网格突变,超过修正范围的相邻质点将按照修正方向调整。所有质点的每次调整记作1次迭代(D),通过迭代不断修正2个点之间的位置。

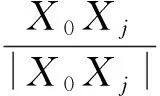

每组关联数据调整范围参考胡克定律通过下式可得:

(2)

影响范围系数根据织物厚度差和投影范围的比值而定。可根据系数大小衡量织物曲面形变。参考文献[7]提出曲面织物的曲面翘曲度概念将影响范围系数运用公式表示为

(3)

式中:h-h1为织物厚度差;l为曲面的投影长度。

影响范围系数根据表1实测织物的数据和式(3)得出,结果如表2所示。在下降深度与迭代次数相同的情况下,影响范围越大,影响系数越小,模型凹凸效果越不明显,这与实际织物相吻合。图8示出不同影响系数模拟织物对此图。

表2 模拟试样测量结果

基于粒子系统建立网格有利于表现织物的凹凸细节,网格细分层次的增加将延长仿真的实时渲染时间,因此,本文以清晰表现织物立体效应为标准,固定了网格层次的数量,没有对其基本组分情况进行过多研究。

综上所述,本文提出一种针对复杂提花织物仿真的模拟算法,通过对变化深度D、迭代次数I、影响范围K3个参数的确定和调整,最大限度地与实际织物真实数据进行拟合。仿真结果基本可以自然地表现织物的凹凸效果,且速度较快。

3.2 法线贴图技术

法线贴图simulated通过凹凸映射图和切线空间的数学方法实现具有高度值的灰度图像[8],将有利于体现织物的凹凸不平。此技术适合表现高程值不剧烈的立体效果,凹凸映射运算在每个顶点位置上计算出指向光的方向向量L。(切向量T′从顶点的属性数组中读取,B′向量从对象空间转换到切线空间的矩阵计算。)结合RGB编码格式,记录凹凸映射坐标及纹理映射坐标。图9为像素位置示意图。利用高度图中的数据,计算2个差向量(1, 0, Hr- Hg)和(0, 1, Ha- Hg),而法线等于它们的外积。其中Hg为当前像素,Ha为当前像素正上方像素,Hr为当前像素右方像素。

其公式如下:

(4)

运用法线贴图技术和纹理贴图技术基于Unity3D平台与模型相结合,可达到增强织物真实感的目的。

4 系统实现与验证

4.1 系统框架

本文研究基于Unity3D进行系统实现,建立三维纬编提花织物仿真系统。作为一个多平台的游戏开发工具,Unity3D平台可以创建三维视频游戏、实时三维动画、建筑可视化等类型互动内容的多平台的综合型开发工具,是目前最具发展前景的专业游戏设计引擎[9]。与织物虚拟展示的要求相吻合,可以快速、高效地完成交互式仿真过程。

系统以导入花形图开始,分析图中提花纱线意匠格位置,得出凹陷处坐标数据。确定待模拟织物的原料、预期厚度,这决定了3个主要参数的选择。计算机识别花型后进入迭代过程,达到要求后完成变形,生成含有高度信息的灰度图像,这是仿真过程的关键。最后判断此图像是否符合预期要求,如有出入将重新选择,重复上述步骤。具体过程为:导入花型文件→识别提花纱线位置→mesh网格相互对应→选择受力曲线→计算各点下拉受力→判断相邻点距离→迭代进行变形约束→生成高度信息图→法线贴图→纹理贴图。

仿真系统分为文件管理、编辑视图、工艺设置、三维仿真和虚拟展示5个模块。除了能够预测目标花型的立体效果外,仿真系统有如下特点:场景实时显示,通过参数的改变实现对虚拟织物的模型、光效实时控制与显示;动态加载场景,根据客户需要实现对虚拟场景的添加与删除,如卧室、客厅等;虚拟交互操作,通过鼠标、触屏等方式实现对虚拟织物的放大、缩小、平移、旋转等动作;动态实时跟踪定位,设置动态跟踪功能,虚拟展示效果随光标自动定位,增强使用者的漫游体验[10-11]。

4.2 系统仿真结果

运用三维纬编提花织物仿真系统对斜纹底板进行仿真。进行法线贴图与纹理贴图后的仿真效果如图10所示。图中织物的面密度为320 g/m2。

4.3 仿真效果实验验证

采用三维纬编提花织物仿真系统对复杂提花织物进行仿真验证,效果如图11所示。本文研究设计了菱形提花织物,选用一种面密度上机织造并对4种不同面密度织物进行预测仿真。意匠图如图11(a)所示,通过十字形斜纹的填充使菱形内部凹陷,边缘凸起,十字形斜纹由7个连续意匠格组成,面密度为320g/m2的实物图如图11(b)所示,仿真效果如图11(c)所示。

将仿真图与织物意匠图比较可发现,织物根据图案设计产生了明显的凹凸效果,立体效果较好,画面真实度较高;与真实织物图相比较可见织物曲线选择较为准确,算法较合理,仿真图可清楚地展现出提花部分引起的织物立体效果,与实物图较接近。

通过实验可得,采用Unity3D技术实现的织物预测及仿真系统,运行效果好,真实度高。该系统三维展示功能强大,可在此基础上进行二次开发,实现各种效果的展示功能,满足用户不同的需求,如提花纱线颜色的复合、绗缝效果复合、虚拟展示漫游等。

5 结 论

三维纬编提花绗缝织物因柔软的手感、丰富的提花图案、较强的立体效果在服装、家纺等不同领域受到消费者欢迎。本文研究在Unity3D中实现GUI 界面生成,对织物提花、绗缝等立体效应做出预测和仿真,提高了仿真速度和真实感,得到以下结论。

1)通过织物截面曲线建模方式获取曲面方程,从三维角度对提花绗缝织物进行三维数据提取与量化。结果表明,该方法能够有效地建立三维织物的凹凸曲线方程, 为织物的仿真与预测提供了较准确的数据支持。

2)提出一种适合复杂三维提花织物的仿真算法。通过对下陷深度、迭代次数、影响范围3个参数的确定和调整,最大限度地与实际织物真实数据进行拟合,为三维织物仿真提供理论参考。

3)利用Unity3D 引擎与C#、Javascript 进行结合,实现了将三维建模、法线贴图、纹理贴图等技术整合仿真,为三维织物仿真提供了一种新的技术方法,节约了产品开发的时间和成本。

FZXB

[1] 沈照功, 潘振宽. 基于弹簧质点模型的布料仿真及碰撞处理方法[J].计算机仿真, 2006,23(3):284-287. SHEN Zhaogong, PAN Zhenkuan. Based on the spring-mass model cloth simulation and collision process [J]. Computer Simulation, 2006, 23(3):284-287.

[2] 瞿畅, 王君泽, 李波. 纬编针织物三维仿真系统的开发[J].纺织学报, 2011, 32(4): 57-61. QU Chang, WANG Junze, LI Bo. 3-D simulation system of weft knitted fabric development [J]. Journal of Textile Research, 2011, 32(4): 57-61.

[3] 金兰名,蒋高明,徐巧,等.纬编提花床垫织物的图案设计及生产工艺[J].纺织学报, 2015, 36(1):43-49. JIN Lanming, JIANG Gaoming, XU Qiao, et al. Weft knitting fabric pattern design and jacquard mattress production process [J]. Journal of Textile Research, 2015, 36(1):43-49.

[4] 丛洪莲,徐巧,金兰名. 咖啡炭/聚酯长丝纬编提花床垫面料的性能[J]. 纺织学报, 2015,36(3): 37-42. CONG Honglian,XU Qiao,JIN Lanming. Performance study of coffee-charcoal /PET filament weft-knitted mattress fabric [J]. Journal of Textile Research, 2015, 36(3): 37-42.

[5] 李丽敏,赵俐. 底板色块数对床垫面料表面凹凸感的影响[J].针织工业, 2010(9): 8-10. LI Limin,ZHAO Li.The effect of soleplate color piece number of the mattress fabric to surface stereoscopy[J]. Knitting Industries, 2010 (9): 8-10.

[6] 杨青. 基于粒子系统的动态模拟真实感研究与实现[D].西安:西安电子科技大学, 2010:25-31. YANG Qing. Dynamic simulation based on particle system research and implementation of realistic [D]. Xi′an: Xidian University, 2010:25-31.

[7] 伍杰一,赵敏. 织物组织对曲面机织物成型效果的影响[J].纺织科技进展, 2014(2):28-31. WU Jieyi, ZHAO min. Effect of fabric texture on curved-surface woven fabric molding[J]. Progress in Textile Science and Technology, 2014 (2): 28-31.

[8] 朱晓峻, 郭广礼, 查剑锋. 基于法线贴图的三维激光扫描数据模型重建[J].地理与地理信息科学, 2012, 28(6):35-38. ZHU Xiaojun, GUO Guangli, ZHA Jianfeng. Reconstruction of 3D laser scanning data based on normal map [J]. Geography and Geo-Information Science, 2012, 28(6):35-38.

[9] 王星捷, 李春花. 基于Unity3D 平台的三维虚拟城市研究与应用[J].计算机技术与发展, 2013,23(4):241-244. WANG Xingjie, LI Chunhua. Research and application of 3D virtual city based on Unity3D platform[J]. Computer Technology and Development, 2013, 23(4):241-244.

[10] JI Wonoak, JAE Hwanbae. Development of smart multiplatform game app using Unity3D engine for CPR education[J]. International Journal of Multimedia and Ubiquitous Engineering, 2014, 9(7):263-268.

[11] ASWIN Indraprastha. The investigation on using Unity3D game engine in urban design study[J]. Journal of ICT Research and Applications, 2009, 3(1): 1-18.

Computer simulation and system realization of 3-D weft knitted jacquard fabric

JIN Lanming, JIANG Gaoming, CONG Honglian

(EngineeringResearchCenterofKnittingTechnology,MinistryofEducation,JiangnanUniversity,Wuxi,Jiangsu214122,China)

Aiming at solving the shortage of weft knitted jacquard fabric in 3-D simulation speed and realistic simulation aspects, a computer simulation system of 3-D weft knitted jacquard fabric is established based on the 3-D virtual fabric Unity3D platform with curved surface model. Firstly, the estalishment and import of 3-D model and texture data were realized by data acquisition and union for the curved fabric surface. Secondly, a three factors simulation algorithm for complex jacquard fabric was put forward to control the effect of the fabric model. Three factors including subsidence depth, number of iterations and sphere of influence were determined to maximize fitting with the real data of actual fabric. Based on this and combined 3-D engine Unity3D platform, the integration of 3-D model data with 2-D spatial data and 3-D virtual simulation was realized. In comparison with the simulation of the loop model, this experiment based on the real data of fabric and could be proved to be more effective for the prediction and simulation of 3-D weft knitted jacquard fabric.

weft knitting; jacquard fabric; computer simulation; 3-D modeling

10.13475/j.fzxb.20150705807

2015-07-27

2016-03-09

国家自然科学基金项目(11302085);江苏省产学研项目(BY2013015-38,BY2014023-34)

金兰名(1988—),女,博士生。主要研究方向为三维纬编提花织物的计算机仿真。蒋高明,通信作者,E-mail:jgm@jiangnan.edu.cn。

TS 186.2

A