压气机转子叶片叶根断裂故障分析

刘国库,刘 冬(.海军驻沈阳地区发动机专业军事代表室,沈阳005;.中航工业沈阳发动机设计研究所,沈阳005)

压气机转子叶片叶根断裂故障分析

刘国库1,刘冬2

(1.海军驻沈阳地区发动机专业军事代表室,沈阳110015;2.中航工业沈阳发动机设计研究所,沈阳110015)

摘要:针对某型燃气轮机磨合试车过程中出现的压气机转子叶片叶根断裂故障,利用故障树的排查方法,从材料、设计、工艺、冶金、实物加工、装配、使用等方面进行了详细的排查,对测量数据进行了深入分析,明确了转、静子碰摩是故障发生的主要原因,转、静子不同心导致涂层和蜂窝发生偏摩,以及转子叶片根部的加工痕迹明显促进了故障的发生。针对故障原因,提出了控制装配和叶片加工质量、改进磨合程序、加强叶片检查的改进措施,使故障得以解决。

关键词:转子叶片;断裂;碰摩;偏摩;故障分析;压气机;燃气轮机

引用格式:刘国库,刘冬.压气机转子叶片叶根断裂故障分析[J].航空发动机,2016,42(3):93-97.LIU Guoku,LIU Dong.Fracture failure analysis for blade root of compressor[J].Aeroengine,2016,42(3):93-97.

0 引言

压气机是发动机的重要组成部分,其主要作用是提升来流压力和温度[1-2]。发动机工作时,压气机转子高速旋转,转子叶片除承受气动负荷外,主要承受离心载荷[3]。在过渡态时,由于静子机匣和转子的变形不协调,转子叶片叶尖与静子机匣会发生碰摩,转子叶片还会受到碰摩冲击力作用[4-5]。

压气机转子叶片受力情况复杂,叶片断裂故障是发动机研制过程中的常见故障。叶片断裂,轻则打伤其它叶片,重则使整台发动机报废。因此,研究叶片断裂故障发生的机理,提前采取措施,避免故障的发生非常必要。

本文对某型燃气轮机(以下简称燃机)在磨合试车过程中发生的压气机第4级转子叶片叶根断裂故障进行分析,从材料、设计、工艺、冶金、实物加工、装配、使用等方面开展工作,分析故障产生的机理和原因,提出排除故障的措施。

1 故障概述

某型燃机经由航机适应性修改设计,主要用作中国舰船的动力装置。其压气机结构继承了航机结构,针对燃机特殊要求进行了适应性修改设计。

其中1台燃机在试车台进行磨合试车时,在升转过程中突然出现失稳,并有异响,随后将燃机拉停。停车后摇转发现压气机转子和动力涡轮转子均卡滞。将燃机下台分解后发现,压气机第4级转子叶片有1片从叶根处断裂,第4级及后面级叶片打伤、变形。断裂叶片形貌如图1所示。在压气机、燃烧室、涡轮部件及排气装置处发现金属屑。至故障发生时,该台燃机共试车1 h12 min。

图1 第4级转子叶片断裂

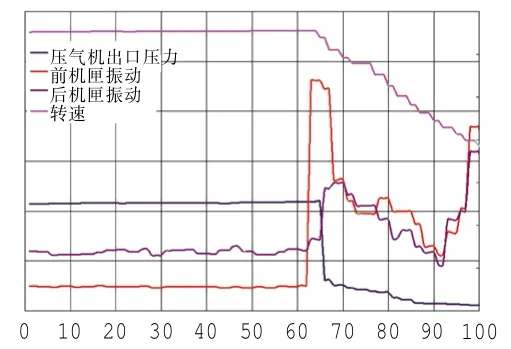

故障发生时的试车曲线如图2所示。从图中可见,前、后机匣振动突增约1 s后,压气机出口压力急剧降低。从试验数据分析,燃机首先发生叶片断裂,进而引起压气机失稳。

图2 试车曲线

2 类似故障

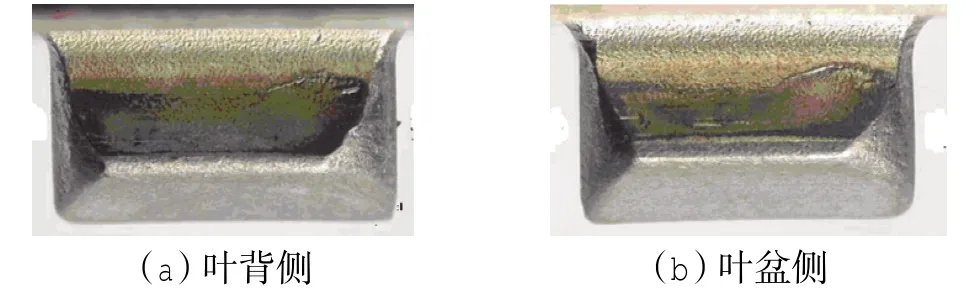

经查,该燃机的原型航机也曾在发动机磨合试车阶段发生过2次第4级转子叶片叶根裂纹故障[6],故障发动机试车时间分别只有6 h38 min和6 h23 min。故障叶片裂纹位置如图3所示。2个故障叶片榫头工作面上有较严重并呈对角分布的挤压痕迹,叶尖黏有涂层,并且摩擦痕迹严重,叶片对应的第4级转子外环块涂层磨损严重,并有大面积脱落现象,裂纹叶片榫头磨痕形貌如图4所示。

图3 故障叶片裂纹位置实物

图4 裂纹叶片榫头磨痕形貌

经排查分析,裂纹为起源于叶背表面的多源疲劳裂纹,产生裂纹的叶片在工作过程中受到了较大的外力冲击。产生多源疲劳裂纹的主要原因是叶片和机匣之间发生了严重碰摩,涂层结合力不好,大面积脱落,使叶片受到较大碰摩力作用;叶型偏差导致其径向变形高于其它叶片,加重该叶片的碰摩,使其在旋转过程中受到更大的切向碰摩力作用,这种非正常的外力冲击是导致叶片根部损伤萌生裂纹的主要原因。第4级叶片与机匣间设计间隙偏小,在磨合试车过程中叶片与机匣涂层严重碰摩,涂层附着在叶尖使叶片被接长,加重了碰摩程度。

对航机第4级转子叶片叶根裂纹故障采取的排故措施是增加第4级转、静子径向间隙;补充、完善磨合试车程序和要求,增加转速磨合台阶和磨合时间;控制叶片和涂层加工质量。

3 燃机叶片断裂故障原因排查

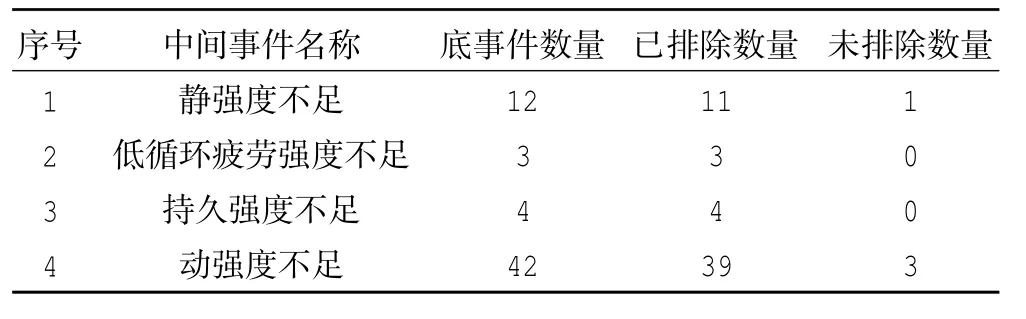

根据燃机故障发生的现象,参考航机故障排查情况,推演编制了转子叶片叶根断裂故障的故障树[7],分析形成4个主要中间事件、共61个底事件,并针对每个底事件开展排查工作。61项底事件中有57项底事件被排除,有4项不能排除,分别为:转子叶片与机匣涂层冲击碰摩;叶片型面超差;叶片表面有加工痕迹;磨合试车程序不完善。故障树排查情况见表1。故障原因分析主要围绕该4项工作展开。

表1 各子故障树排查情况统计

3.1冶金分析

故障件的断口特征是分析故障原因最直接而有力的证据,其断口分析结论,往往决定着故障排查的方向。对断裂叶片进行了断口分析,观察了故障叶片的宏观形貌、微观形貌、故障处的加工痕迹、榫头挤压痕迹,对故障叶片断口成分、金相组织、硬度等进行了分析,得出结论如下:

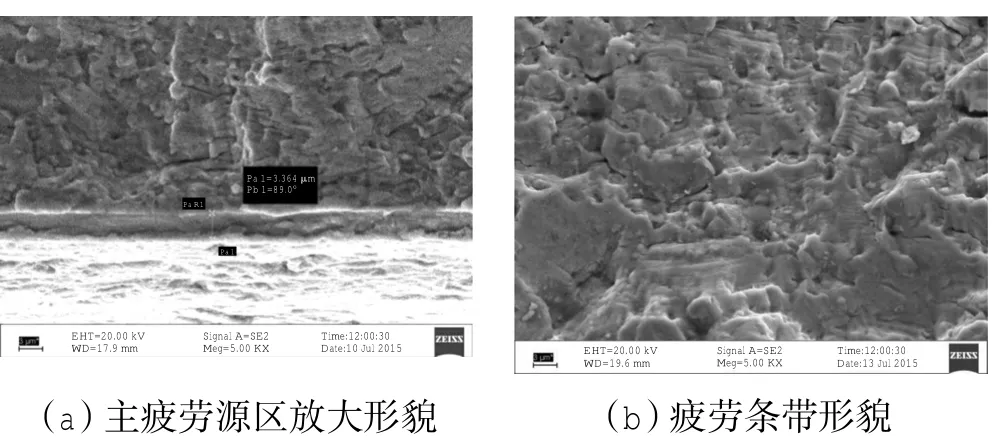

(1)故障叶片为多源疲劳断裂,疲劳起始应力较大[8-11];疲劳起源于叶背的加工痕迹;疲劳源区未见冶金缺陷,断裂叶片的宏观形貌和微观形貌如图5、6所示。

图5 断口宏观形貌

图6 断口微观形貌

(2)故障台所有叶片叶背根部转接R存在不同程度的加工痕迹,断裂叶片加工痕迹明显且较多。

(3)断裂叶片榫头有明显的呈对角的挤压痕迹。

(4)叶片材质符合标准要求[12]。

从冶金分析的结论来看,本次故障排查方向应该在查找叶片产生大应力的原因上。

3.2设计复查

(1)燃机第4级转子叶片与原准机的技术状态相同;

(2)与燃机状态相同的第4级转子叶片在航机上使用时间超过50000 h,通过磨合试车的发动机从未发生类似故障。

(3)叶片、轮盘图纸的更改与本次故障不相关;

(4)燃机第4级转子叶片静强度储备满足要求,工作转速范围内无有害振动;

(5)在类似结构的航机上进行第4级叶片的动应力测量,叶片动强度满足要求;

(6)在燃机全转速范围内,正常情况下转子轴系不会发生严重的有害振动;

1.生长发育快,物质代谢旺盛。仔猪出生重一般为1.2 kg左右,不到成年猪体重的1%,但生长发育迅速,10日龄体重可达出生时的2~3倍,30日龄达5~6倍。仔猪的强烈生长,是以旺盛的物质代谢为基础,20日龄的仔猪,每千克体重需沉积蛋白质9~14 g,相当于成年猪的30多倍,每千克体重所需代谢净能为成年猪的3倍左右,矿物质代谢也高于成年猪。可见,仔猪对营养物质的需要,在数量和质量上都相当高,对营养不全极为敏感。

(7)从燃机长试后间隙测量情况来看,第4级转子叶片设计间隙合理;

(8)相似发动机上发生的故障,与燃机相关的排故措施均已联动落实;

(9)燃机磨合程序参考航机低速磨合程序制订。

以上复查结论说明,叶片断裂故障与叶片设计无关。航机的磨合程序分低、中、高转速3个阶段,由于燃机设计转速较低,磨合程序参考航机低速磨合程序制订,但二者使用状态不同,转、静子变形也不同,只参照航机低速磨合程序磨合燃机存在不合理性。

3.3质量复查

产品的制造和装配质量对产品的寿命有直接影响。对叶片及相关件的制造、装配过程,试车过程,叶片、轮盘、机匣涂层的实际尺寸进行了复查和测量,发现如下问题:

(1)燃机试车前摇转发现过转子卡滞现象,后经过多次摇转解除;

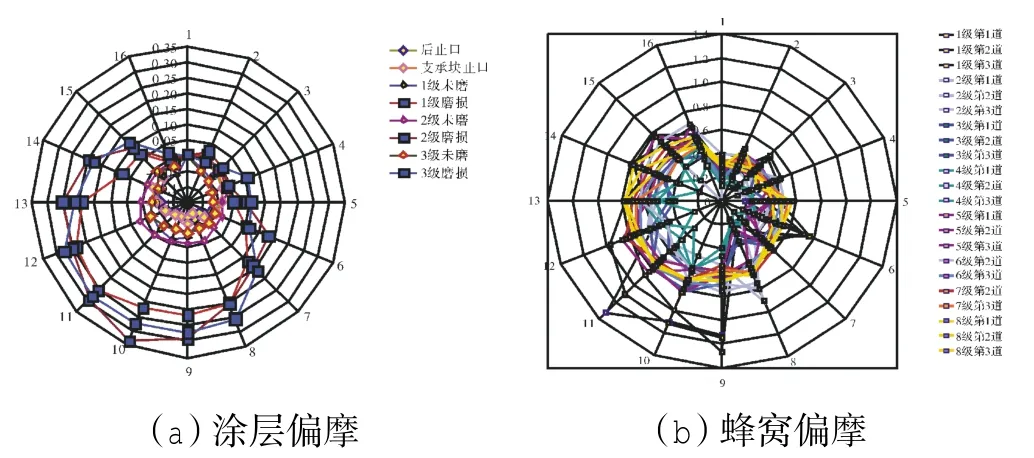

(2)从涂层和蜂窝磨损测量情况来看,燃机存在转、静子不同心现象,第1~3级叶片涂层(第4级叶片以后损伤,无法测量)和蜂窝偏摩,第3级涂层偏摩0.29 mm,第4级蜂窝偏摩约0.4 mm,图层和蜂窝偏摩情况如图7所示;

图7 涂层蜂窝偏摩

(3)燃机的装配基准进气机匣止口跳动存在超差,对涂层和蜂窝偏摩有作用;

(4)通过测量其它燃机第4级转子叶片叶型,发现叶片靠近叶尖截面位置度有偏向叶背超差,最大超差0.271 mm,使叶片在工作时径向变形量增加;

(5)复测新转子组合件磨叶尖后的叶尖直径,尺寸有变化(第4级叶片变化最大,达到0.048 mm);

(6)转子前、后支点的不同心度为0.138(半径方向)。

从实物质量复查及试车过程来看,燃机在试车前既有转子摇不动的现象,发生故障后测量未损坏的涂层和蜂窝磨损情况,又发现偏摩,说明在燃机工作时存在转、静子不同心现象。

4 故障机理

(1)从故障件断口分析结果来看,断口为多源疲劳,疲劳起始应力较大。

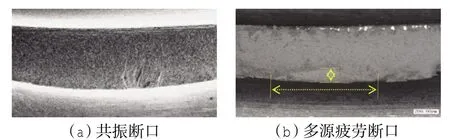

(2)转子叶片大应力的来源有2种可能:一是叶片存在共振[13]。航机第4级转子叶片动应力测量结果表明叶片动强度储备满足要求;叶片共振频率下的振动疲劳试验(振动应力为1300 MPa)裂纹断口形貌为单源疲劳,与故障叶片断口特征不符,共振断口和多源疲劳断口形貌对比如图8所示。因此,可排除叶片由于共振产生裂纹或断裂;超过50000h使用时间未发生故障的事实,也可排除叶片由于共振产生裂纹或断裂。二是由于叶尖与机匣涂层碰摩使叶片承受非正常冲击力。

图8 断口形貌对比

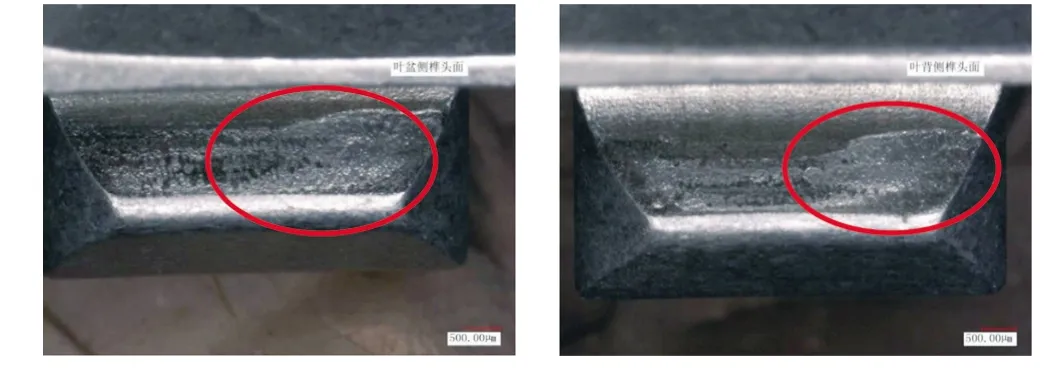

由以下故障特征,判断故障叶片叶尖受到较大的非正常冲击力。首先,燃机故障件断口形貌与航机故障特征相同,均为多源疲劳断口形貌,说明叶片受力较大,航机故障件断口宏观形貌如图9所示;其次,故障叶片榫头工作面存在非常重的对角挤压痕迹,如图10所示;最后,故障燃机的涂层和蜂窝存在严重偏摩现象。

图9 航机故障件断口

图10 榫头挤压痕迹

(3)造成叶尖受到较大非正常冲击力的原因如下。

由机匣涂层偏摩可判断转、静子不同心,第1次上台时压气机转子摇不动,经分析和观察是转子篦齿和静子蜂窝局部碰摩,也映证了转、静子不同心。由第1~3级叶片涂层的偏摩量可推断第4级转子处的偏心量约为0.15 mm;进气机匣止口跳动超差影响第4级叶片附近偏心量0.07mm,转子前、后支点不同心量影响第4级叶片处偏心量0.03mm,二者综合影响第4级叶片处偏心约0.10mm,剩余0.05mm的偏心量可能与装配、轴承活动量、振动等因素有关。转、静子不同心会使叶片在工作过程中承受较大的冲击载荷。

虽然故障燃机的第4级叶片全部打伤,叶型无法测量,但由其它燃机第4级叶片的测量结果来看,也不排除因故障叶片型面超差造成工作过程中叶片径向变形增大,加剧故障叶片与机匣涂层碰摩冲击。

(4)叶片抗疲劳能力下降。从叶片表面质量及叶型测量结果来看,叶片故障部位存在明显的抛光痕迹、粗糙度不满足要求,均会降低叶片的抗疲劳能力[14];偏向背侧的超差使叶身根部背侧的静应力提高。二者都会降低叶片的强度储备。

综上所述,叶片受到非正常碰摩冲击力,在故障部位产生较高应力;叶型超差使故障部位静应力进一步提高;故障部位表面质量较差,抗疲劳能力降低。以上因素叠加,导致叶片故障部位应力超出许用值,裂纹萌生并快速断裂。

5 故障原因

综合以上分析结果,得出叶片短时间即发生断裂的原因:

(1)转子叶片与机匣涂层的异常碰摩是本次故障的主要原因;异常碰摩的原因是机匣与转子不同心;断裂叶片最“长”是可能的原因。

(2)故障叶片根部的加工痕迹明显且较多,降低了叶片的疲劳强度,促进了裂纹的萌生。

综上,设计上未对机匣与转子同心度提出要求,生产装配环节未加以控制,以及叶型位置度超差、机匣止口跳动超差等,导致整机装配后转子与机匣实际间隙局部变小,在燃机运行过程中,转子叶片受离心力和热负荷作用,叶片径向伸长,与机匣发生异常碰摩,导致最长叶片断裂。故障叶片根部的加工痕迹明显、较多,且喷丸没有完全覆盖加工痕迹,促进了裂纹萌生。

6 措施及验证情况

6.1排故措施

根据故障发生的机理和原因,从以下几方面采取措施,防止类似故障发生。

(1)严格控制装配质量,完善燃机装配要求,增加支点同轴度要求,控制转、静子不同心度,防止转、静子偏摩;

(2)控制叶片的加工质量,对转子叶片叶型采用3坐标测量机抽检,防止叶片超差;

(3)严格控制进气机匣加工尺寸,特别是重要的止口、基准等部位;

(4)完善磨合试车程序,增加磨合阶段和磨合台阶,减小转速台阶跨度,防止转、静子过度碰摩;

(5)对转子叶片加强检查,除正常的检查外,如果试车后发现转、静子异常碰摩,即对转子叶片进行荧光检查。

6.2验证情况

以上故障排除措施已经在4台燃机上进行了试车验证。试车后,对转子叶片进行无损探伤检查,未发现异常,对涂层磨损情况进行目视检查和测量,磨损正常,证明排故措施有效。

7 结束语

燃气轮机既可以作为舰船的动力装置,保障国防建设的需要,又可以作为发电装置,应用于油、气田和大型建筑工地等的应急发电,应用前景可谓十分广阔[15]。

虽然某型燃机由航机改进设计而来,继承了航机的成熟结构,但燃机的使用环境和状态均有其特殊性,在研制和批量使用过程中出现问题不可避免。通过暴露问题,解决问题的过程,可使燃机的可靠性不断提高,逐步走向成熟。

本文介绍的故障分析排除过程,不仅适用于解决压气机第4级转子叶片断裂故障,对解决所有因转、静子碰摩引起的故障,均有借鉴意义。

参考文献:

[1]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2006:39. LIAN Xiaochun,W U Hu.Theory of aero-engine [M].Xi’an:Northwest Polytechnical University Press,2006:39(.in Chinese)

[2]航空发动机设计手册总编委会.航空发动机设计手册:第19分册转子动力学及整机振动[M].北京:航空工业出版社,2000:208-226. Aeroengine Design Manual Compiling Committee. Aeroenginedesign manual (19th ablum):rotor dynamics and whole-engine vibration[M]. Beijing:Aviation Industry Press,2000:208-226(.in Chinese)

[3]刘长福,邓明.航空发动机结构分析[M].西安:西北工业大学出版社,2006:39. LIU Changfu,DENG Ming. Structural analysis of aero-engine[M]. Xi’an:NorthwestPolytechnicalUniversityPress,2006:39.(inChinese)

[4]王俨剀,王理,廖明夫.航空发动机整机测振中的基本问题分析[J].航空发动机,2012,38(3):49-53. W ANG Yankai,W ANG Li,LIAO Mingfu.Analysis of basic problems for aeroengine vibration measurement [J].Aeroengine,2012,38(3):49-53.(in Chinese)

[5]陈果,冯国权,姜广义,等.航空发动机叶片-机匣碰摩故障的机匣振动加速度特征分析及验证[J].航空发动机,2014,40(1):10-16,78. CHEN Guo,FENG Guoquan,JIANG Guangyi,et al.Feature analysis and verification of casing vibration acceleration for aeroengine blade -casing rubbing fault [J].Aeroengine,2014,40(1):10-16,78.(in Chinese)

[6]刘冬.高压压气机转子叶片叶根裂纹故障分析[R].中国国防科技报告和中国航空科技报告,GF-A0205935M. LIU Dong.Crack failure analysis of high pressure compressor rotor blade root [R].China Aerospace Defence Report,GF-A0205935M.(in Chinese)

[7]高顺川,动态故障树分析方法及其实现[D].长沙:国防科技大学,2005. GAO Shunchuan.Methods and implementation of dynamic fault tree analysis [D].Changsha:National University of Defense Technology,2005 .

[8]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2008:18-23. TAO Chunhu,ZHONG Peidao,W ang Renzhi,et al.Failure and preven-tion for rotor in aero-engine [M].Beijing:National Defense Industry Press,2008:18-23.(in Chinese)

[9]刘新灵,刘德林,陶春虎,等.航空发动机关键材料断口图谱[M].北京:北京国防工业出版社,2013:89-99. LIU Xinling,LIU Delin,TAO Chunhu,et al.Fracture books of critical materials for aero-engine [M].Beijing:National Defense Industry Press,2013:89-99.(in Chinese)

[10]陶春虎,何玉怀,刘新灵.失效分析新技术[M].北京:国防工业出版社,2011:132-135. TAO Chunhu,HE Yuhuai,LIU Xinling.Modern failure analysis tech-niques[M].Beijing:National Defense Industry Press,2011:132-135. (in Chinese)

[11]陶春虎,刘庆瑔,刘昌奎,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2013:37-45. TAO Chunhu,LIU Qingquan,LIU Changkui,et al.Failure and pre-vection of aeronautical Titanium alloy [M].Beijing:National Defense Industry Press,2013:37-45.(in Chinese)

[12]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002:323-325. General Editoral Board of China Aeronautical Material Handbook. China aeronautical material handbook [M].Beijing:China Standards Press,2002:323-325.(in Chinese)

[13]徐鹤山.发动机叶片工程应用分析[M].北京:航空工业出版社,2011:178-190. XU Heshan.Engineering applied analysis for turbine blade[M].Beijing :Aviation Industry Press,2011:178-190.(in Chinese)

[14]高玉魁.表面完整性理论与应用[M].北京:化学工业出版社,2014:41-44. GAO Yukui.Theory and application of surface integrity[M].Beijing:Chemical Industry Press,2014:41-44.(in Chinese)

[15]姚海燕,翟郑.燃气轮机的发展与应用[C]//中国航空学会第6届轻型燃气轮机学术交流会论文集.北京:中国航空学会动力分会轻型燃气轮机专业委员会,2009:7-13. YAO Haiyan,ZHAI Zheng.Development and application of gas tur-bine [C]//Sixth Lightweight Gas Turbine Academic Communication Collected Papers of China Aviation S ociety.Beijing:China Aviation Society Division of Power Lightweight Gas Turbine Professional Com-mittee,2009:7-13.(in Chinese)

(编辑:赵明菁)

Fracture Failure Analysis for Blade Root of Compressor

LIU Guo-ku1,LIU Dong2

(1.Naval Consumer Representative Office of Engine in Shenyang,Shenyang 110015,China;2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Abstract:Focus on the fracture faultofthe compressor blade root in the process of running-in,the fault was checked in material, design,technology,metallurgy,processing,assembly and usage by using Fault Tree Analysis (FTA). The measurement date was deeply analyzed,and the rub-impact between rotor and stator was clearly found to be the main cause of the fault.It is because of the rotor was not concentric with the stator,which causing rub failures between coating and honeycomb.Moreover,the process marks of root blade roots apparently contributed to the fault. As a result,improving the qualities of assembly and processing,the running-in procedure and strengthening blade inspection were proposed to solve the faults.

Key words:rotor blade;fracture;rub-impact;eccentric wear;failure analysis;compressor;gas turbine

中图分类号:V231.3

文献标识码:A

doi:10.13477/j.cnki.aeroengine.2016.03.018

收稿日期:2015-12-10基金项目:燃气轮机工程研究项目资助

作者简介:刘国库(1978),男,工程师,从事舰船燃气轮机、航空发动机的故障诊断、测试、维修与全寿命保障技术研究工作;E-mail:24712333@qq.com。