钢质原油储罐的腐蚀与防护

李军龙 徐星 金刘伟 巩毅超 陈挺

摘 要:随着石油石化行业的快速发展,对原油的储存提出了更高的要求,这就需要新建大量的原油储罐。基于原油的理化性质相对复杂又具有极强的腐蚀性,因此,研究原油储罐防腐蚀的举措和方法受到高度的重视。针对原油储罐的腐蚀现状,为确保大型储罐安全长周期运行,解决储罐防腐技术应用中的腐蚀泄露问题,降低储罐的事故风险,分析了针对储罐各个部位的腐蚀机理所采取的防腐蚀措施。最后阐述了影响储罐防腐蚀效果的原因。

关 键 词:原油储罐;腐蚀机理;涂层保护;阴极保护

中图分类号:TE 980 文献标识码: A 文章编号: 1671-0460(2016)04-0770-03

Abstract: With the continuous development of petroleum and petrochemical industry, and increasing of oil storage capacity, more and more storage tanks are being applied. Because the physical and chemical properties of crude oil are relatively complex and crude oil has strong corrosive, research on oil tank anti-corrosion measures and methods is very important. In this paper, based on the status of the corrosion of crude oil tank, in order to improve the service life of the tank and reduce the incidence of the tank, the corrosion mechanism of each part of the tank was researched. At the same time, the concrete corrosion protection measures were put forward. Finally, key causes to affect the tank anti-corrosion effect were analyzed.

Key words: Crude oil tanks; Corrosion mechanism; Coating protection; Cathodic protection

随着石油石化行业的飞速发展,原油储罐作为油气储运中不可缺少的重要设备,在油田、中转站、炼油厂及油库等广泛应用。储罐在使用过程中,不同的部位,接触的腐蚀环境是不同的。内壁的腐蚀主要受介质的性质影响,其中所含有的水分,氯化物、硫化物以及钙镁铁盐等,是造成储罐发生电化学腐蚀的主要因素;外腐蚀则为大气腐蚀、土壤腐蚀及保温结构吸水后的腐蚀影响等。

储罐腐蚀造成的后果严重,主要有:①原油的损失;②污染环境;③维修费用高;④土壤净化费高;⑤环保处罚。因此,对储罐的腐蚀类型、不同部位的腐蚀机理进行分析,找出适用、经济的防护方法是很有必要的。

1 钢质原油储罐的腐蚀分析

1.1 储罐内腐蚀

1.1.1 罐顶及罐壁上部腐蚀

该部位的腐蚀主要是原油中的挥发性硫化物、空气中的氧及水蒸气造成的气相腐蚀。根据电化学腐蚀特点,储罐气相部位腐蚀激化的主要原因是原油挥发分离出的轻质组分,如SO2、H2S、CO2、O2等,溶解在顶部内表面的水膜中,凝结成酸性溶液,形成了腐蚀原电池的条件[1]。由于凝结水膜较薄,达到几十到几百个水分子层厚,10 nm~1μm,氧易于扩散进入界面,因而气相腐蚀的阴极过程主要发生氧的去极化反应,使腐蚀速率急剧增大。该区腐蚀表现为非均匀全面腐蚀,且多以坑点状分布,腐蚀程度比罐壁区严重,但相对于罐底积水部位腐蚀较轻。

1.1.2 罐壁中部液相腐蚀

原油黏度较大,可流挂于储罐的罐壁中部,起一定的保护作用,短期内一般不会造成罐壁的腐蚀穿孔。腐蚀形态是油品中杂质对储罐的腐蚀,其杂质多为油罐倒灌、循环搅拌过程携带的。

对于液位经常变化的储罐,由于氧气浓度不均,在与油水和油气的交界面相接触的储油部位,易形成氧浓差电池而造成腐蚀,氧浓度差越大,腐蚀速率越大。

1.1.3 底板和壁板1.5 m以下部位的腐蚀

储罐的主要腐蚀部位为它的底板内表面和壁板内表面1.5 m以下部位,其主要表现为电化学腐蚀。腐蚀介质是原油处理后所携带的少量水分沉降形成的油析水层;有时罐顶穿孔漏进雨水,在罐基础变形后,沉积水不能通过积液槽及时有效的排出,也会在罐的底部积蓄一层水,少则200~300 mm,多则可达800 mm;有时在长距离密闭输送过程中,原油中正常含有的水分,也因怕输送环节中造成损失,不愿排出,这就使水层永久保存在储罐底部[2]。

油析水中含大量无机盐分,有些会水解生成腐蚀性很强的酸,同时,罐底是一个厌氧环境,且含油污水矿化度高、含Cl-高、含有大量的SO42-,为硫酸盐还原菌(SRB)提供了生存环境。这些腐蚀性介质与罐底板防腐层破损处发生电化学反应,造成了严重的局部腐蚀,如点蚀、坑蚀,加大了储罐腐蚀穿孔的风险。

1.2 储罐外腐蚀

储罐的外表面主要处于以下四种腐蚀环境:①大气腐蚀环境下的储罐外表面;②罐底板下表面;③罐底外边缘板与基础连接处;④保温罐外壁。

1.2.1 罐顶腐蚀

罐顶外表面处于大气环境(乡村大气、城镇大气、工业大气、海洋大气),腐蚀性受储罐建设地区所含污染物的影响较大。SO2是工业大气中对金属腐蚀最严重的气体,在金属表面的催化作用下,被氧化成SO3,并在表面的水膜中形成硫酸而腐蚀金属。当储罐处于海洋大气环境下时,大气中弥漫着无机盐,如:氯化钠、氯化镁、氯化钙,均为很强的吸潮剂,在空气达到露点时极易在金属表面形成水膜,产生电化学腐蚀[3]。

1.2.2 罐壁腐蚀

为满足工艺要求,原油储罐通常要进行保温,保温材料多为岩棉、聚氨酯泡沫塑料、复合硅酸盐等,一般情况下处于非常干燥的环境中,在防锈涂料的保护下,不易发生腐蚀。由于保温材料中含有大量的无机盐、氯化物、氟化物、硫化物等有害成分,在有水存在环境下,保温材料吸收水分形成强电解质溶液,为金属的电化学腐蚀创造了条件。罐壁腐蚀水分的来源主要有三种:①保温层外保护层多采用镀锌铁皮,自攻螺钉或抽芯铆钉固定,这种结构遭受雨淋之后可能造成保温钉处的电偶腐蚀,穿孔进水;②基础中的水分因毛细作用而进入保温层[4];③保温层上部防雨檐缺失或者防雨檐防水效果较差的情况下,雨水也会渗进保温层。一旦保温层中有了水,就形成了保温层下腐蚀(Corrosion Under Insulation, CUI),CUI 的隐蔽性和高危害性会带来严重的经济问题和安全问题。

1.2.3 罐底板外壁腐蚀

罐底通常铺有沥青砂垫层,底板不直接与基础接触,腐蚀主要是基础没有有效的防渗水措施,其中罐底边缘板防腐一直是储罐防腐的薄弱环节。其主要和边缘板与基础连接处的特殊性有关:①罐基础与罐底板结合部位随着环境(主要是温度)的变化使底板发生径向伸缩;②储罐储油量的载荷变化引起罐底板的变形。雨水和水汽沿边缘板与罐基础中心部位之间缝隙侵入罐底,形成了“大阴极-小阳极”式氧浓差电池腐蚀,腐蚀形态呈溃疡状[5,6]。储罐投产后底板受其位置限制,不易检查修理,腐蚀情况不易控制和掌握,又是容易发生点蚀的部位,这就更增加了腐蚀的可能性。

2 钢质原油储罐腐蚀的防护措施

2.1 储罐内防腐

为避免腐蚀性介质与储罐的直接接触,罐底板上表面及油水分界线以下的罐内壁应采用具有良好的耐酸碱、耐盐水、耐硫化物、耐油性能和良好的物理机械性能的环氧树脂类涂料。考虑到消除静电积累,避免电压过高造成意外灾害事故的发生,此部位防腐所选涂层应具有防静电功能。底漆宜采用环氧类涂料,中间漆可采用厚浆型玻璃鳞片等防腐蚀涂料,面漆应采用耐酸碱、耐硫化物、耐油和耐温的防腐蚀涂料,其余罐内壁应采用本征型或非碳系的浅色添加型导静电防腐蚀涂料,涂层的表面电阻率应为108~1011Ω[7]。

储罐罐底及罐壁油水分界线以下部位应采用牺牲阳极和防静电涂层相结合的保护方法。工程中常用的牺牲阳极材料有镁和镁合金、锌和锌合金和铝合金三大类,考虑到锌阳极在温度高于49 ℃时,发生晶间腐蚀,高于54 ℃时,极性发生逆转,变成阴极受到保护,故不选用;镁阳极有产生电火花的危险,故不选用;铝阳极不存在过保护和安全原因,并且使用寿命长,适宜含Cl-的电解质环境,故储罐内壁阴极保护多选用铝合金牺牲阳极。

2.2 储罐外防腐

2.2.1 罐顶

一般罐顶外表面采用复合型防腐涂料,其组成与结构为:环氧富锌底漆+环氧云铁中间漆+氟碳面漆(丙烯酸聚氨酯面漆)。这种防腐层具有与金属表面良好的粘结力、耐紫外线老化、耐候性好、防水防大气腐蚀,同时还具有良好的装饰性。

2.2.2 罐壁

对有外保温结构的罐壁采用“上遮、下断、中防渗”的防护方法,即油罐的上部钢板表面涂刷防锈涂料,并将保温层外镀锌铁皮密封,防止雨水进入保温层[8]。考虑最下部壁板可能长期接触罐底明水,对罐壁底部保温时,最下部200 mm高的这圈罐壁不保温,但需进行外防腐。这样避免了保温材料吸水造成的腐蚀,使罐壁始终处于一个干燥的环境中。

2.2.3 罐底板

涂层+阴极保护是罐底板外表面行之有效的防蚀方法。防腐层底漆优先选用以环氧树脂为基础的高浓度锌粉涂料,如无机富锌底漆、环氧富锌底漆,这种涂料最大的优点是能对钢材起到阴极保护作用,可焊性好;面漆可采用厚浆型环氧煤沥青漆或环氧沥青玻璃鳞片防腐涂料。辅助阳极是外加电流法阴极保护的重要组元,其作用是将保护电流经过介质传递到被保护结构物表面上。罐底网状阳极是常用的辅助阳极埋设方式,由混合金属氧化物带状阳极与钛金属连接片垂直铺设,在交叉处焊接而成的阳极网,预埋在储罐基础的砂层中。与传统的深井阳极、分散式浅埋阳极相比使用寿命长,输出电流分布均匀,保护电位分布均匀,避免了过保护和保护不足的问题,施工安装较为方便,不易受今后工程施工的损坏,质量容易保证。

储罐的边缘板防腐可采用涂敷弹性聚氨酯密封胶+贴附无蜡中碱玻璃布方式或三元乙丙防腐橡胶带的防腐蚀措施。

3 影响储罐防腐效果的原因分析

近年来储罐的防腐蚀方法和保护措施不断增多和进步,阴极保护技术也越来越成熟,但储罐的防蚀效果却并不是十分理想。造成这种现象的原因,不仅与储罐设计的防腐蚀措施有关,而且在很大程度上取决于以下几个方面。

3.1 表面处理过程

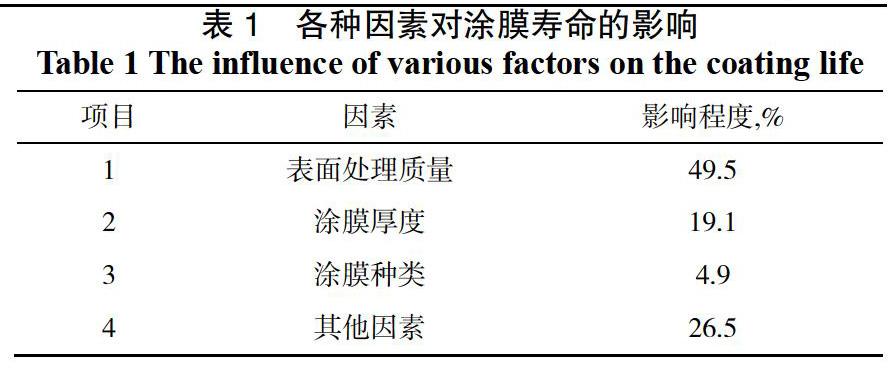

基材的表面处理对于保证涂层质量很重要,各种因素对涂膜寿命的影响列于表1[9]。

金属表面处理的质量直接影响涂层对被涂基材表面的附着力及材料的耐腐蚀性能。表面处理要注意清洁度和粗糙度两方面的质量标准[10]。粗糙度直接影响漆膜的附着力,当粗糙度达到30~75μm时,漆膜与基体的粘合力最好[11]。

施工前对被涂表面必须严格进行处理,做到表面无锈蚀,油污,达到我国GB/T 8923.1-2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级》中的Sa2 1/2级或采用手工机械除锈达到St3级。

3.2 涂料及涂敷质量

在防腐蚀设计方案确定之后,现场施工中的质量控制就显得尤为重要,涂层厚度应达到设计要求。这个过程比较普遍的问题是:未按照涂料产品说明书要求进行多道涂装;对凹凸不平、焊接波纹和非圆弧拐角处,没有及时修补即开始涂层施工;在未处理好的基材表面上直接涂敷;由于工程延期滞后,对涂敷的施工作业环境把关不严,冒险施工。防腐工程施工完毕涂层表面实干后,必须进行防腐层质量检验,包括外观目测法检查、磁性测厚仪厚度检验、电火花检漏仪漏点检查和粘结力抽查。

3.3 阴极保护方面

从储罐的安全运营考虑,要求内涂层选用导静电涂料;从阴极保护角度出发,罐底板及罐壁下部在配合牺牲阳极保护时,要采用防静电涂层。导静电意味着保护电流的流失,会导致牺牲阳极消耗过快且底板达不到阴极保护准则要求的保护电位。所以有必要综合考虑这两方面的要求。

根据储罐防雷接地要求,储罐周围应安装接地极。由于接地极的安装,大部分电流将通过接地极,而不是土壤流入储罐底板,使阴极保护失去作用。

4 结 论

原油储罐采用防腐涂层和阴极保护的联合保护措施,不但有效降低了储罐腐蚀泄漏的事故发生率,保证了生产部门正常的运营活动,而且减少了对站场周边的环境污染。储罐的腐蚀防护工作是一项系统性的的工作,需要不断地研究和总结现场应用中暴露出来的问题,及时调整腐蚀控制措施,积极推进新技术,从设计、施工等各个环节严格控制防腐蚀工程质量,尽可能地把原油储罐的腐蚀损失降到最低。

参考文献:

[1]田欣.储罐及埋地管网区域性腐蚀与防护研究[D].大庆:大庆石油学院,2007.

[2]胡士信.阴极保护工程手册[M].北京:化学工业出版社,1999,278-279.

[3]周卫民.原油储罐腐蚀原因分析与防护对策[J].石油化工腐蚀与防护,2003,20(2):26-27.

[4]张耀,郑峥.储油罐腐蚀特征及失效分析[J].石油化工腐蚀与防护,2004,21(2):40-41.

[5]张峰杰.大型原油储罐腐蚀防护对策[J].化工设备与管道,2007,44(6):18.

[6]谈平庆,谢水海,梅冬勇.大型原油储罐综合防腐蚀技术[J].石油化工腐蚀与防护,2005,22(2):19-22.

[7]GB 50393-2008,钢质石油储罐防腐蚀工程技术规范[S].

[8]王志强.钢制原油储罐的腐蚀分析与防护措施[J]. 石油和化工设备,2008,10(5):61.

[9]韩文礼.储油罐腐蚀及其防护措施[J].石油工程建设,2010,36(5):42-46.

[10]辛艳萍.钢制油罐腐蚀机理及防护措施的改进[J].中国石油大学胜利学院学报,2011,25(1):21-23.

[11]张东营.金属原油储罐的腐蚀与防护[J].石油化工建设,2007,29(4):40-41.