轿车铝合金外装饰件研发探究

摘 要:基于汽车行业轻量化发展趋势,笔者分析了铝合金在车身外装饰件上的应用特点;列举了曾负责的项目实例,对新产品(顶盖装饰条)研发过程中出现的铣削变形问题和组合式、自动化专用工装的应用情况进行研究,经过对问题的理论分析和试验,解决方案已经运用到生产实际;通过该论文为后序类似产品的研发提供解决

依据和技术支持。关键词:铝合金外装饰件;新产品研发;铣削力;自动化;组合式专用工装

1 前言

目前,汽车工业已成为中国的支柱产业,近几年来我国汽车产销量连年增长,伴随着汽车工业的发展,汽车保有量增大,在促进我国制造业发展和给人们生活带来方便的同时,也产生了油耗、排放和安全三大问题;轻量化是汽车工业节能减排的重要手段,而轻量化必然导致铝合金在汽车上的大量应用。铝合金材料被认为是 21世纪最富于开发和应用潜力的“绿色材料”。

基于汽车轻量化的发展趋势,笔者对某车型车顶装饰条在研发试制过程中出现铣削部位受力变形问题进行研究,通过对基材状态检验和铣削力分析,笔者找到了铣削变形问题的产生原因,经过人工时效调整基材的硬度,改变铣削方式,明显改善了铣削部位的变形;公司研发过程中首次遇到铣削部位对装车效果影响严重问题,笔者无经验参考依据,通过铣削理论分析,向有经验的工程师虚心请教,将问题逐步解决。经过这段试制和摸索的过程,笔者体会到在技术道路上“黎明前就是黑暗”的哲学道理,同时增强了严谨、自信的工作作风。除此之外笔者还对自行设计的顶盖装饰条组合式、自动化专用工装在生产实际的运用情况进行对比说明,阐述了组合式、自动化专用工装在实际生产中的作用;该组合式、自动化专用工装是公司研发部门自主创新的第一套组合专用工装,其通过生产使用,反响良好,确保了产品质量的稳定,缩短了产品生产周期,提高了产能;但是还有一些不足之处,例如基座的稳定牢固性和锯片的冷却系统都是设计中欠缺考虑的部分;笔者将吸取此次的经验,在后序的研发工作中将继续深入研究自动化、组合式专用工装,使得铝合金外装饰件(以下简称“铝外饰件”)的研发早日在公司内部走向自动化、专业化的道路。

2 铝合金在车身外装饰件上的应用特点

汽车外装饰产品上使用的铝合金多数是 6401和 6060系列的铝镁硅合金,根据表面处理的工艺不同其具体化学成分有明显的差异。铝外饰件以其特殊的表面处理工艺,为整车的外观起到了锦上添花的作用;其产品结构的设计使得在线装配变的更加便捷和简化,特别是在汽车产销量快速增长的近几年,稳定简捷的装配工艺是提高主机厂生产率的有力保障。具体特点如下:

(1)铝合金在常温及高温下均具有优良的塑性,可以采用挤压法制成截面形状极为复杂、而且壁薄、尺寸精度高的铝外饰件。

(2)铝合金通过人工实效,提高其综合机械性能,得到较高的抗拉强度、延伸率和硬度。

(3)汽车铝外饰件回收再利用率高。

(4)利用完全退火或局部退火可产生较为软质的铝合金,适用于各种成形加工及折弯、冲压、深冲等加工。

(5)铝合金具有优良的耐蚀性、导热导电及拋光性能。表面易自然生产一层致密牢固的 AL2O3保护膜,能很好的保护基体不受腐蚀;通过人工阳极氧化、着色氧化、电泳和喷漆等表面处理工艺,可以提高和改善铝外饰件的光泽、耐碱等性能。

3 铝合金外装饰件研发存在的技术问题和解决方案

3.1 铝合金外装饰件截面设计特点

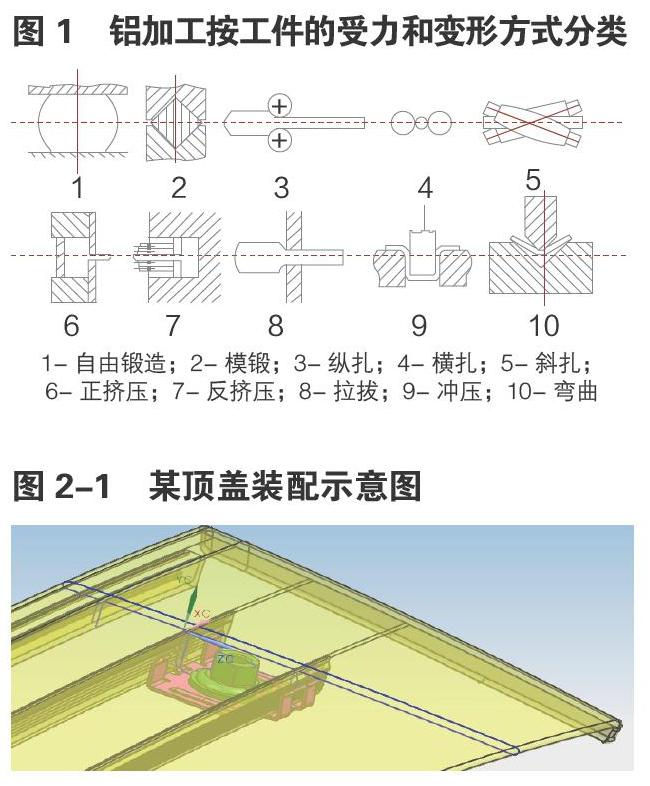

按工件的变形过程中的受力与变形方式(应力—应变状态),铝合金加工分为扎制、挤压、拉拔、锻造、旋压成型加工(如冷冲压、冷变、深孔等)及深度加工等。如图 1所示,铝外饰件的加工工艺涉及正挤压、冲压和弯曲三种受力变形,正挤压运用从原料到型材的加工过程,冲压和弯曲适用于从型材到成品的加工过程。

基于铝合金的自身特点,通过高温高压挤出截面各异的铝合金型材。列举某项目铝外饰件截面图进行说明,铝外饰件截面形状需要与

车身的装配方式结合进行设计,例如铝外饰件的波纹立筋与金属卡子插入式装配(见图 2-1和图 2-2),塑料卡扣与铝外饰件 T槽连接(见图 3-1和图 3-2),车门外骨架与铝外饰件卡接(见图 4-1和图 4-2),除此之外还有众多的截面结构方案,在此不在一一列举,总的来说,铝合金挤出工艺稳定,可以满足各种异型铝外饰件的截面形状,在实际生产中适合多品种、大批量生产,其在车身外装饰件方面的工艺优于不锈钢辊压工艺,也优于 ABS电镀工艺。

3.2 铝合金外装饰件研发存在的技术问题和解决方案

3.2.1 铣削加工过程,出现加工变形。

某车型顶盖装饰条产品属于某项目中开发难度较大的产品之一,其难点在于:

(1)与车身装配的定位基准需要延车身 X向通长进行数控铣削加工,该基准的根部材料厚度尺寸是 0.6mm,其强度和刚性较差;

(2)成品件的面轮廓公差和弯度公差均为 1mm。

根据铣削加工原理,结合顶盖产品的特点,该产品在数控铣立筋工序的定位和夹紧方式见图 5。根据经验将刀具旋转速度设定为 5000 r/min~ 7000 r/min之间,进刀速度设定为 500mm/min~ 600 mm/min之间。铝型材通过硬度钳检测后其韦氏硬度在 3~ 6之间。

基于以上的工艺参数、工位夹具夹紧方式和基材的硬度。在 1stTryout生产时出现了铣削部位的立筋歪斜现象,原立筋距离尺寸是

21.85±0.25mm,实际经过数控铣削后的尺寸是 22mm~25mm之间,参见图 6。

根据铣削部位的变形情况,我们进行以下几方面的分析工作。

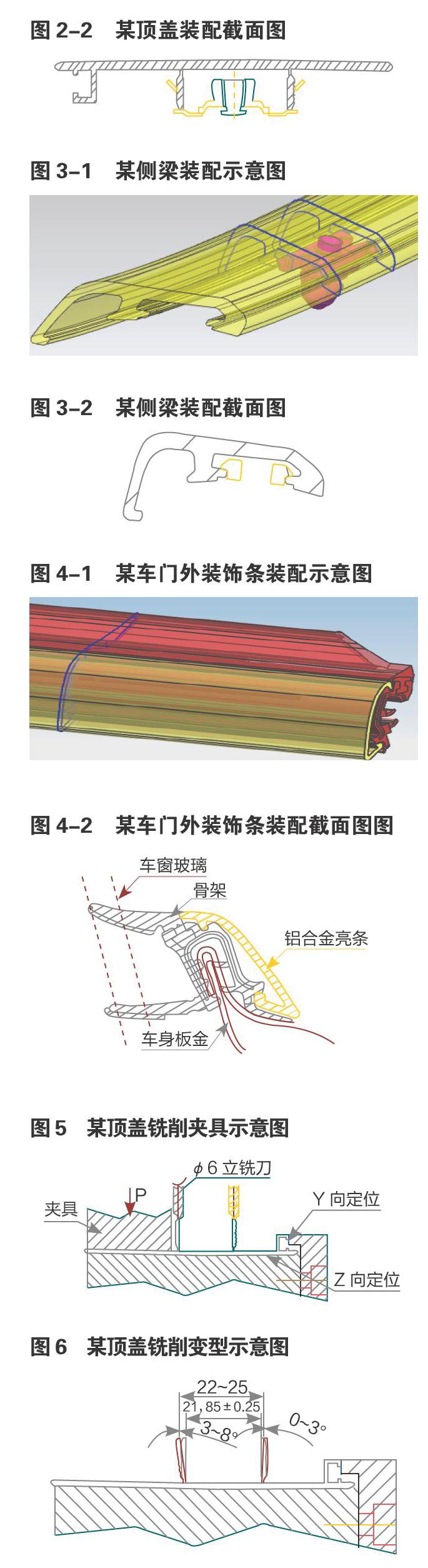

(1)分析基材状态。追溯该工序之前的拉弯成型工序加工情况,并对加工尺寸和材料的力学性能进行跟踪测量,实测值见表 1。

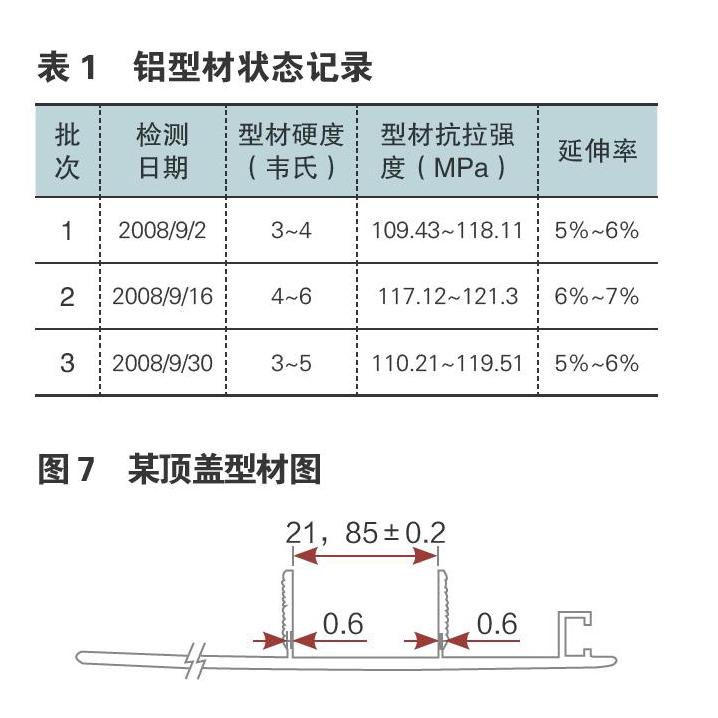

(2)分析铣削力。根据型材图 7,发生变形的立筋根部尺寸是 0.6mm,必然铣削力与立筋根部的强度存在较大偏差。根据铣削力的影响因素,即工件的材料、工件的强度和硬度、切削量和刀具角度。以上影响因素在该产品的加工中具体分析情况是:

工件的材料。按客户要求型材材料的牌号是 6060,即是不可变项。

工件的强度和硬度。可以通过人工实效手段,在数控铣削前提高零件的强度和硬度。

切削量。产品 3D数据属于客户要求,即是不可变项。

刀具角度和刀具铣削方式。调整切刃角、切削刃和刀刃长度,以满足加工为准,越小越好。铣削方式根据拉弯成型工序后立筋的偏斜方向进行调整,即数控铣削刀具旋向与其相反。

根据上述分析,我们对基材状态进行了调整,即提高其硬度和强度(见表 2);然后调整了铣削方式和刀具角度,在原产品的铣削设备、工装上,按照原工艺参数进行产品加工,生产后的立筋变形明显减少,即满足了产品图纸要求,现在已经批量应用于生产。

3.2.2 自动化、组合式专用工装的应用

不同的产品特点,其加工工艺截然不同。通长来说客户端输入一个新产品基本信息(包括 3D数据和图纸)后,首先了解产品结构,相继展开产品在车体上固定连接方式、 BOM表等一系列的技术信息的提炼;经过对技术信息的汇总,编制出预期新产品开发工艺流程图;结合初定的工艺流程图,进行专用工装模具和检具的设计方案讨论,该环节在新产品研发过程中及其关键。以上属于研发工作的初期技术资料准备阶段,也是中后期的铺垫。如果工艺安排合理,专用工装模具和检具的设计、制造以及新产品的试制等具体的产品开发工作将会顺利进行。笔者曾负责的顶盖装饰条产品开发中,自主设计了组合锯切工装,通过近期投产使用,显现出自动化、组合式专用工装运用在铝外饰件生产中的优势,图 8是该产品的数据模型图片。

件在车身部件中起到举足轻重的作用,其铝外饰件做为各主机厂首选的类型,因此“如何将铝外饰件的研发周期缩短,稳定、高效、高质的生产”是一个庞大的系统问题,它依赖于研

发经验的积累、计算机辅助设计技术、电器自该产品的长度约 2.4mm,与常规产品相比偏长,因此物流周转困难,另外该产品的加工部位相对分散,造成加工基准不一致,累计误差过大,在 OTS阶段的机加过程是按分步工序加工和物流的方式生产,其具体产能和生产设备情况见表 3:

依据上述产能情况,假设生产 400套顶盖装饰条,整个机加车间连续生产周期是 2班次 5个工作日。该车型的月产量在 2500套左右,各工序的总生产周期累计约 24个工作日,后序的表面处理和装配工序在当月没有剩余生产时间。难以满足主机厂的月产能计划,也占用了公司固定资产。针对该产品加工部位铣削和锯切的特点,笔者思考将局部加工整合成一套组合锯切专用设备。具体如何实现产品各部位的加工精度是方案的关键,前期考虑利用程控方式驱动铣刀或锯片实现各部位的加工,经过方案预算造价较高,对于生产周期 8年总产量 27万辆份的车型,昂贵的产品单价,失去企业的经营目的。随后笔者考虑用 PLC与电磁阀控制磁性汽缸,通过反馈位置信号,实现各部位的组合式自动加工,模具造价降低的同时,

设备的操作和维修相对简单。在该专用工装的设计中,笔者利用了车间闲置的 6台 L铣头,实现后端头的锯切和中部豁口的铣削见图 9中 B区和 C区示意位置, A区是运用了皮带传动和杠杆原理,结合阻尼缸实现了快速切断。各区域的运动情况用箭头进行了示意。 A区、B区和 C区分别同步加工完成后,在冲压区进行后端头的冲前形和封头加工。经过跟踪改进后的专用组合锯切工装的工时定额达到 45件 /1H/2人。缩短了产品生产周期,节约了生产场地,同时减少了产品的物流周转时间,除此之外更重要的一项是废品率降低。

通过对铣削变形问题和组合自动专用工装的运用阐述,可以得出结论:铝外饰件的研发重点在于产品尺寸稳定的前提下确保外装饰表面质量,因此要有合理的工艺流程、工艺参数以及自动化专用工装共同构架。现代化制造业是一个多元化的行业,中国汽车零部件行业在这个多元化的行业中如同一只苏醒的雄狮,正奔向国际化汽车零部件产业基地的平台,众多国际知名汽车品牌进入中国,给中国机械制造行业创造了生机,特别是国营和民营企业从中

技术问题和技术难题,通过实践证明,只要钻

研、勇于实践和虚心请教,都可以得到解决。

4 结论

笔者仅是举例介绍了中高档轿车中铝外饰

件在研发过程中出现的变型问题进行分析,并提出解决方案;除此之外还有其他研发技术问题,待进一步研究;通过该论文为后序类似产品的研发提供解决依据和技术支持;持续改进是个永恒的话题,新产品的研发工作只有起点没有终点,追求“尽善尽美”是笔者始终不渝的奋斗目标。

通过从事中高档轿车的新产品研发工作,做为一名年轻的技术人员需要在生产一线踏实的任劳任怨工作,虚心的请教学习,更要与时俱进、孜孜不倦的进步,不断的完善更新知识结构,才能增强自身的才干,将车身铝外饰件的研发工作做的更加扎实。笔者将在后序的实际工作中要坚持一切从实际出发的原则,应用马克思主义哲学原理,结合机械设计理论,客观的分析问题、解决问题,为中国铝外饰件领域的科技研发进步做出贡献。

参考文献:

[1]肖亚庆,谢水生,刘静安,等 .铝加工技术实用手册[M].北京:冶金工业出版社,2005.1:1-6.

[2] DIN EN 755-2,铝和铝合金挤出棒材、管材和型材,第 2部分:机械性能.[S].

[3]蔡其刚 .铝合金在汽车车体上的应用现状及发展趋势探讨 .[J].化工与材料.2009,122(1)28-32.

作者简介

刘文莉:学士学位,高级工程师。研究方向:汽车零部件研发及工艺装配自动化。

AUTO TIME 43