JM Davy甲醇合成塔气体分布器设计探讨

冯友茵 王 彬

中国成达工程有限公司 成都 610041

JM Davy甲醇合成塔气体分布器设计探讨

冯友茵*王彬

中国成达工程有限公司成都610041

摘要简介目前国内JM Davy工艺技术甲醇合成塔的运行情况,分析国外几家甲醇合成塔供货商按JM Davy提供的工艺数据表完成设计的合成塔在运行中存在的问题,针对气体分布器开车、运行过程中容易堵塞的问题,提出一种双层气体分布器结构,其特点是阻力小、易操作、不易堵塞,同时降低加工难度,节约成本。

关键词甲醇合成塔分布器

甲醇合成是甲醇生产中的关键工序,甲醇合成塔是甲醇合成工序中的关键设备。甲醇合成即将前端造气、净化得到的CO、CO2、H2组成的反应气在一定压力和温度以及催化剂的作用下进行合成反应而得到粗甲醇。

甲醇合成的主反应:

甲醇合成反应过程的放热为100.4kJ/mol,反应放热量较大。甲醇合成的催化剂为铜基催化剂,铜基催化剂的活性范围较窄、活性温度低,操作温度范围一般在230~ 290℃之间。如何保证催化床层的气体均匀分布以及有效移除反应热,则成为保证甲醇合成塔工艺性能和结构设计的关键。

大型化甲醇合成的工艺流程有多种,各专利商的甲醇合成塔均为其专有技术设备且都有各自的结构特点。经过技术经济对比和国内调研,JMDavy甲醇合成技术及合成塔在国内应用较多,是目前国内大型甲醇装置采用最多的甲醇合成技术与设备。从调研的几套装置总体运行情况看,甲醇合成塔生产能力基本上满足设计工艺性能的要求,也能达到生产能力。

工艺装置的大型化、甲醇合成塔设备的大型化,需要解决一系列的技术问题,如开发活性和选择性更好的合成催化剂,提供更高的时空收率和设备利用率;设备结构的优化以达到更均匀、更快速、更有效地移除反应热,使催化剂床层具有较小的温度梯度;方便的催化剂装卸结构,使其沿合成塔的轴向径向各区域装填达到均匀等等。甲醇合成塔大型化后,设备结构应当保持催化剂层从升温还原、正常运转、停车、催化剂钝化等全过程都达到气流分布均匀,是设备大型化后的关键。

1甲醇合成塔设计参数和结构

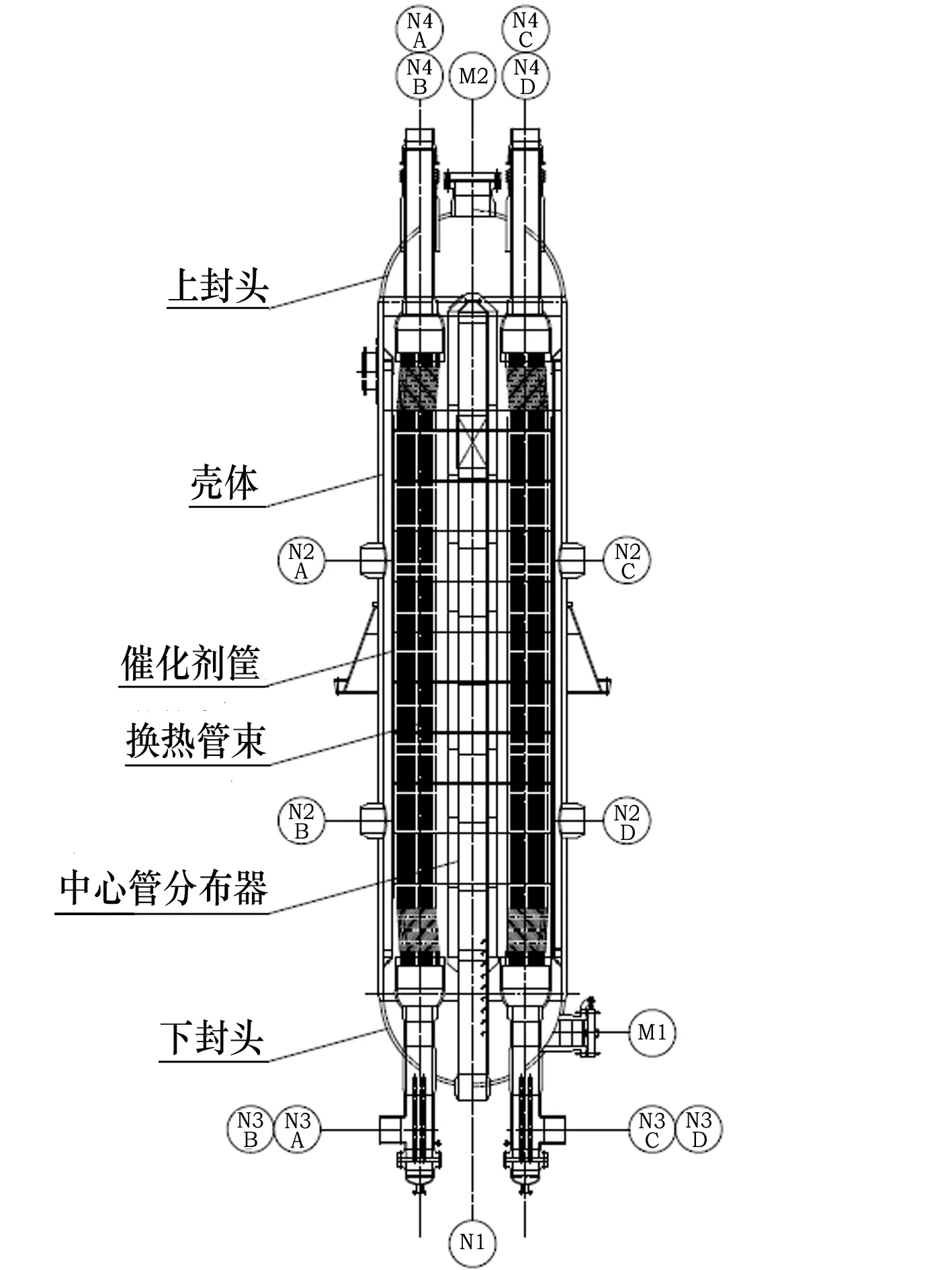

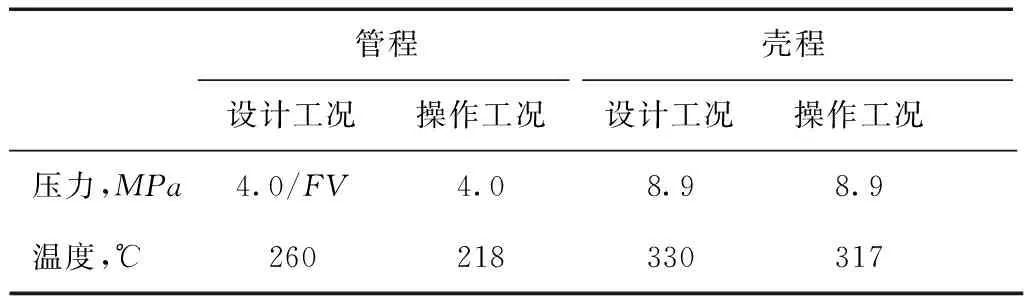

JMDavy工艺的甲醇合成塔为水管蒸汽上升式径向合成塔,也是一个立式压力容器。甲醇合成塔是由壳程部分的外壳体、催化剂筐,管程部分的竖直的管束等部件组成,见图1。其主要结构部件包括:壳程、气体分布器、气体收集器、管程、及其它构件。管程介质为水、饱和水蒸汽;壳程介质为合成气。管程、壳程设计和操作压力及温度,见表1。

图1 JM Davy甲醇合成塔

管程壳程设计工况操作工况设计工况操作工况压力,MPa4.0/FV4.08.98.9温度,℃260218330317

甲醇合成塔的壳程由筒体、上下封头组成,为承压元件,上下封头均为半球形结构。中心气体分布器上下端分别与上下封头的气体进口管相连接。合成气通过合成塔上下封头处的气体入口管沿设备轴向进中心气体分布器,气体均匀分布后,由轴向流动转为径向方向进催化剂床层。中心气体分布器与外部气体收集器组成环形区域,起到盛装催化剂的作用;该环形区域内均匀布置有换热管;催化剂装填在各换热管之间。

甲醇合成塔管程为组合型管束,管束端部有4组位于上下球形封头内的汽水进出处的小管板结构的管箱;换热管束从端部小管板沿轴向空间过渡到壳体的直段部分,并在壳体直径方向均匀布置形成环形布管区域。换热管内介质为汽水混合物。自下向上流动及时带走合成反应产生的热量。

JMDavy的甲醇合成塔具有反应器和废热锅炉的功能,来自汽包的沸腾水通过甲醇合成塔下部封头处的水入口经下管箱进到甲醇合成塔的换热管,吸收甲醇合成反应产生的热量变成饱和水蒸气向上,上升通过上管箱经水/蒸气出口进合成蒸汽系统的上升管再向上进汽包进行汽水分离。管内的沸腾水与汽包维持自然循环。

由于是径向塔,径向流动的催化剂床层其气体流通截面积大、流速小、流道短、床层压力降显著减小。径向流动反应器设计的关键是选择合理的气体分布器,避免堵塞。

JMDavy专利商给出了设备的工艺设计参数和工艺要求,但甲醇合成塔的各元件的具体结构设计均由各设备制作厂商完成,包括中心管气体分布器的结构设计。

2存在的问题

气体分布器是甲醇合成塔内件中的重要元件,它的主要作用:使进塔体的反应气均匀分布进催化剂床层反应;分布器与外部收集器组成一个盛装催化剂的空间,为甲醇合成反应的区域。

其气体分布器的结构特点如下:

(1)为保证气体分布均匀,气体分布器上的开孔直径很小,且需满足开孔总面积以及较小阻力降要求。

(2)中心气体分布器同时具有气体分布、作为支撑催化剂内筐和安装用内部通道的功用。为满足催化剂载荷以及操作压差要求,该中心气体分布器自身需要具有足够的强度和刚度来保持结构的稳定和形状,因此该圆筒需要有较厚的壁。

气体分布器既起到分布气体,又起到装填催化剂的作用。结构需要一定强度的同时,还需要满足气体分布的工艺性能要求。目前,在运行的合成塔气体分布器都是采用厚壁筒体上开小孔的结构,这种结构很容易出现被渣滓堵塞的缺陷,筒体壁越厚则越易被堵塞,中心气体分布器被堵塞后会造成压降增大、流通面积减少,而导至气流分布不均匀,使合成反应过程恶化,甲醇合成效率降低。

目前国内正在运行的几个典型JMDavy甲醇工厂都有反映该结构的分布器存在不同程度的堵塞现象,操作人员不得不在更换合成塔催化剂的同时,对中心气体分布器的分布小孔逐个进行检查和清理,既增加了设备维护的难度,又耽误生产。这几家工厂的合成塔设备分别由国外不同厂家供货,基本都存在上述问题。基于此,而提出了双层气体分布器结构。该结构的特点是阻力小、易操作、不易堵塞,同时降低加工难度,节约成本。

3双层气体分布器结构及其特点

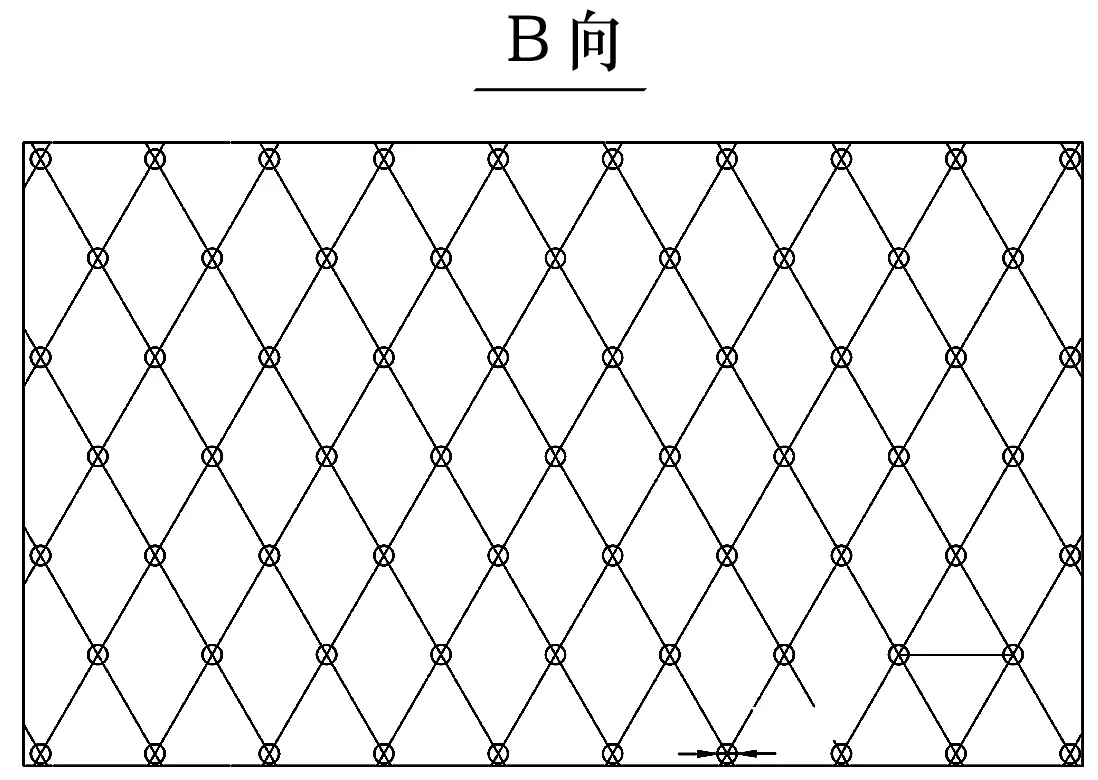

双层气体分布器是一种优化的分布器,其结构见图2。

图2 双层气体分布器结构

双层气体分布器结构由两层开孔筒体组成,一层厚壁开孔筒体和一层薄壁开孔筒体,两层多孔板筒体之间留有一定间距。在厚筒体上按一定距离间隔均匀布置有筋板来支撑较薄的筒体,两层筒体和筋板连接在一起形成一个整体的双层中心筒分布器结构。

靠进气一侧的多孔板筒体为强度结构,筒体壁较厚,筒体上的开孔较大,其具体开孔形式,见图3。较大开孔不易再被操作中的渣子堵塞。也容易制作加工。

图3 分布器靠进气侧筒体开孔形式

靠催化剂一侧的多孔板筒体,筒体壁较薄,筒体上的开孔较小,其具体开孔形式,见图4。起到阻挡催化剂泄漏和满足工艺要求气体均匀分布的作用。分布孔虽然较小,但在薄壁筒体上开小孔的加工制作相对在厚壁筒体上开小孔制作的难度将降低。

图4 分布器靠催化剂侧筒体开孔

上述靠进气一侧的内层多孔板筒体的壁厚大于靠催化剂一侧的外层多孔板筒体的壁厚,靠进气一侧的内层多孔板筒体上的进气孔的孔径大于靠催化剂一侧的外层多孔板筒体上的分布孔的孔径。采用双层气体分布器结构,靠催化剂一侧的开孔薄筒体起阻挡和分布功能,虽然板厚度较薄,但成型后的筒体整体上具有足够的刚度和强度,可以保证在催化剂装填时的向下摩擦挤压不会被损坏或变形。靠进气一侧的开孔厚筒体,具有足够的刚度和强度来保持自身的稳定和形状以抵抗催化剂载荷以及操作压差,还可支撑薄板多孔分布器。

双层气体分布器沿其轴向可以分成多个长度相等的筒节,每段筒节上的两层多孔板筒体及筋板连接固定成为一个整体。该组合筒体结构的新型分布器已获得国家专利。

采用双层开孔筒体组合的分布器结构,比单层厚壁筒体开小孔的气体分布器结构更合理可靠,更容易保证气体分布的均匀性。

合成气体沿中心管轴向流动,经双层分布器的中心管的小孔分布后进催化剂床层,由内向外径向通过催化剂床层,再经外收集器进与壳体间环隙集合后出反应器。如此双层多孔板结合分布器的结构设定,则反应气体可以高效地通过两层开孔组合筒体进催化剂床层;那些未清理干净的渣子等杂物在操作中可以很容易的通过厚筒体上的大孔,经过薄筒体的小孔时在气体压差的作用下很容易被吹落进催化剂床层,而不会在开小孔的薄筒体处卡住停留造成堵塞,不会再出现因分布孔被堵塞而阻力降增大的缺陷。不同厚度的筒体分别开设不同直径的孔,在制造上也能够实现。此结构可以有效地解决目前普遍存在的气体分布器易堵塞问题,也可以解决因堵塞造成的压降增大、流通面积减少的缺陷,从而达到径向甲醇合成反应器要求的气体分布均匀的目的,满足工艺性能要求。

4结语

甲醇合成塔与合成氨合成塔的气体分布的工艺性能要求相似,在设计中可以相互借鉴,这种薄壁开小孔的分布器在合成氨装置的氨合成塔上有着成功的使用业绩和运行经验,因此可断定双层气体分布器是一种优化的分布器。即解决了分布器易堵塞问题,以及因堵塞造成的压降增大、流通面积减少的缺陷,最终达到气体分布均匀的目的。

参考文献

1宋维端,肖任坚,房鼎业.甲醇工学[M].北京:化学工业出版社.

(收稿日期2016-01-20)

*冯友茵:高级工程师。1986毕业于成都科技大学化工机械专业。从事于压力容器设计工作。联系电话:(028)65530869,

E-mail:fengyouyin@chengda.com。