Aspen Plus在酒精加减压精馏塔中的应用

李道权

中国海诚工程科技股份有限公司 上海 200031

伍伟伟

华东理工大学工程设计研究院有限公司 上海 200237

Aspen Plus在酒精加减压精馏塔中的应用

李道权*

中国海诚工程科技股份有限公司上海200031

伍伟伟

华东理工大学工程设计研究院有限公司上海 200237

摘要在原有香料精馏塔基础上进行改造,以Aspen Plus为模拟工具,设计一套加压、减压精馏流程,该工艺不仅可以利用原香料精馏塔,而且充分考虑加减压塔之间的温度匹配问题,利用加压塔塔顶的气相冷凝热作为减压塔塔底再沸器的热源,降低能耗,减少设备投资。

关键词差压加压减压精馏塔酒精

浙江某公司利用进口的粗酒精经分离提纯合格后可作为乙胺的生产原料,如果精馏塔设计合理的话可以利用其香料分厂闲置的填料精馏塔,为企业带来一定的经济效益。

1设计要求

(1)单位产品的能耗小于原料酒精与粗酒精的差价。

(2)日产乙醇100t,要求:甲醇≤0.02%,杂质总和<0.05%(含甲醇)。

(3)利用香料厂闲置的两台精馏塔,塔径为Φ1300mm。

2工艺方案的确定

为了充分节省蒸汽用量,选用差压精馏操作,并采取集成换热,即通过加压塔塔顶蒸汽的冷凝热作为减压塔塔底的再沸热[1],可分别选用两种方案:方案一为减压加压工艺流程;方案二为加压减压工艺流程。

2.1方案一

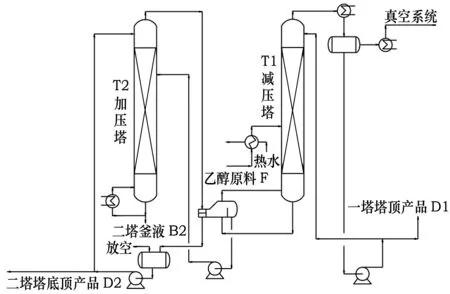

减压加压酒精精馏工艺流程见图1。

采取2塔分离。T1塔顶脱甲醇,塔底去T2塔,采取负压操作,降低塔釜温度。

T2塔加压操作,塔顶出乙醇产品(含水量不作要求),釜底出正丙醇和高沸物。塔顶气相去加热T1塔底。

2.2方案二

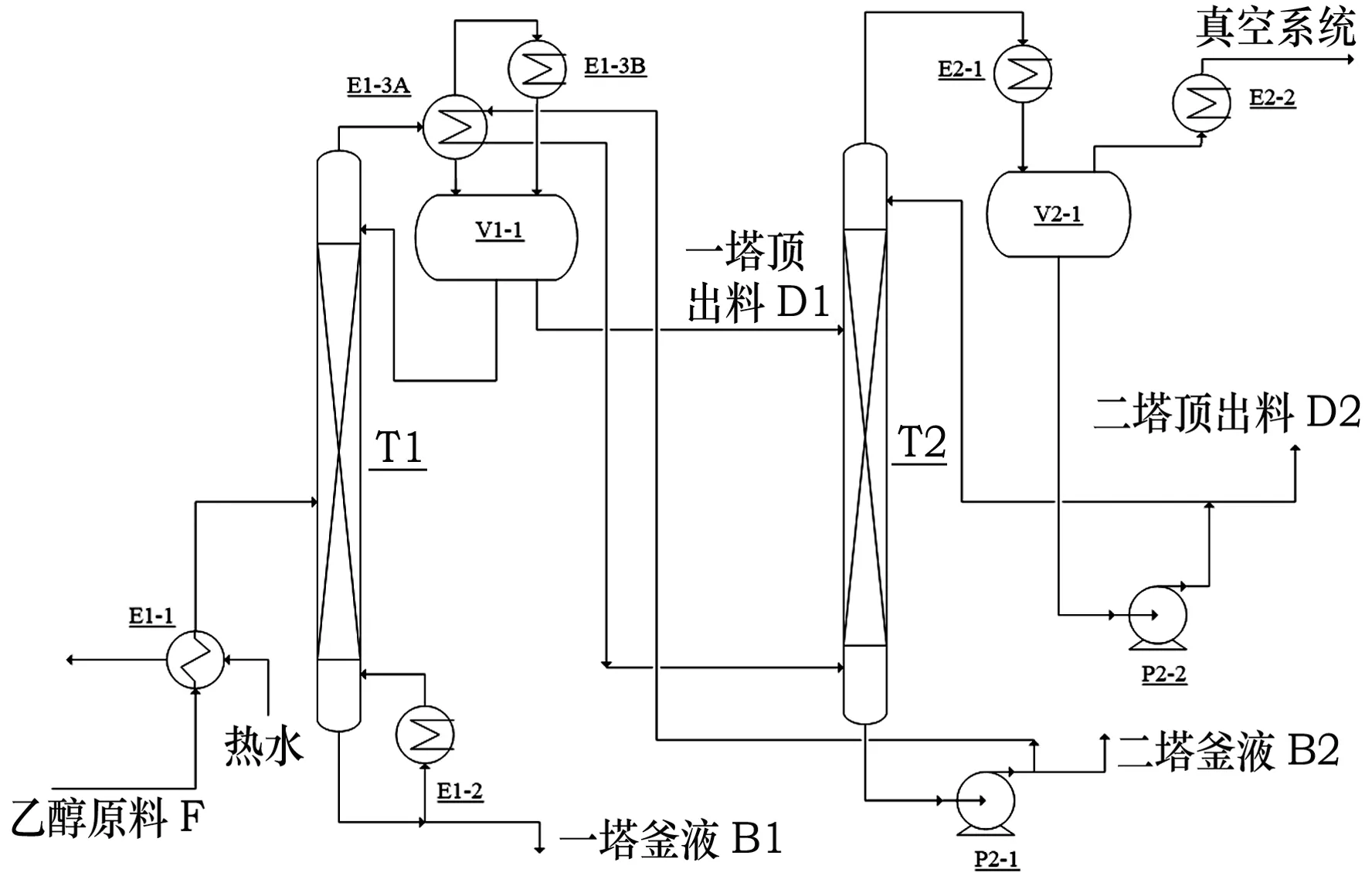

加压减压酒精精馏工艺流程见图2。

图1 减压加压酒精精馏工艺流程

图2 加压减压酒精精馏工艺流程

乙醇原料首先经预热器加热后送至脱正丙醇塔(T1),T1在比常压稍高的操作压力下操作,从塔底脱除正丙醇及部分水,塔顶获得含甲醇的乙醇水溶液进脱甲醇塔(T2)。

T2在减压下操作,从塔顶脱除甲醇,塔釜获得产品乙醇水溶液。T2釜液用循环泵送至T1塔顶冷凝器A,被加热汽化后返回T2塔底。T1塔顶另设一台冷凝器B,用循环水冷却,实现能量平衡。

2.3工艺方案和设备选型确定

经过模拟计算,方案一的减压塔分离甲醇比方案二困难一些,需要塔径较大,现有香料精馏塔不能满足要求。两者能耗基本一致,故采用方案二为最终方案。下面将介绍方案二的模拟情况。

加压塔与减压塔的塔釜再沸器,都选用降膜式蒸发器来代替原有香料精馏塔的釜式再沸器,采用降膜式蒸发器可以缩短物料的停留时间,因此传热系数很高,节省蒸汽用量[2,3]。

2.4两塔操作温度、操作压力的确定

塔压的选择实质上是塔顶、塔底温度选取的问题。因为冷凝器出口的温度是塔顶产品的泡温(饱和液相出料),露温(饱和气相出料)或它们之间的温度(混合出料),而塔釜的温度是塔釜产品的泡温。塔顶、塔底产品的组成是由分离要求规定的,故塔顶、塔底的温度确定后就可以决定塔压。由于塔的压降是由塔的水力学计算决定的,故塔顶、塔底压力两者中只能选定一个。冷凝器的出口温度又是由冷却介质决定的。设计时先确定冷却介质温度,加上冷凝器的终端温差便可得到塔顶产品的温度,然后根据塔顶产品的相态对产品进行露点、泡压计算便可确定塔顶压力。

本设计中减压精馏塔T2的操作压力不能太低,因为太低会导致塔顶气相温度太底,太低的温度不能用廉价的冷却水冷却而需要用高昂的冷冻盐水冷却,运行费用明显增加,为此调整T2塔塔顶设计压力,当操作压力调为“-0.7atm”时,对应的产品的露点温度为44.3℃,此时可选用工厂已有的20℃的冷却水做为冷却介质。按照分离要求,考虑合理的塔压降后,此时T2塔塔釜温度为56.3℃。

对于加压精馏塔,较低的操作压力有利于加压精馏装置的节能,并且随着操作压力的降低,要分离的混合物中各组分间相对挥发度增大,即在较低的操作压力下,混合物中各组分较容易分离[4]。但是本设计是用加压塔(T1)塔顶物料作为减压塔(T2)的热源,如果压力太低,会导致塔顶温度过低,不利于传热,按照经验,当采用工艺介质作为热集成的热源时,再沸器的温差一般为10~25℃。为此,在满足分离要求及传热温差的要求下,调整T1塔塔顶压力,当操作压力调为0.3atm时,对应的塔顶温度为84.7℃,以此股热源为T2塔的再沸器热源能满足传热温差的要求。

3方案二各种参数及结果

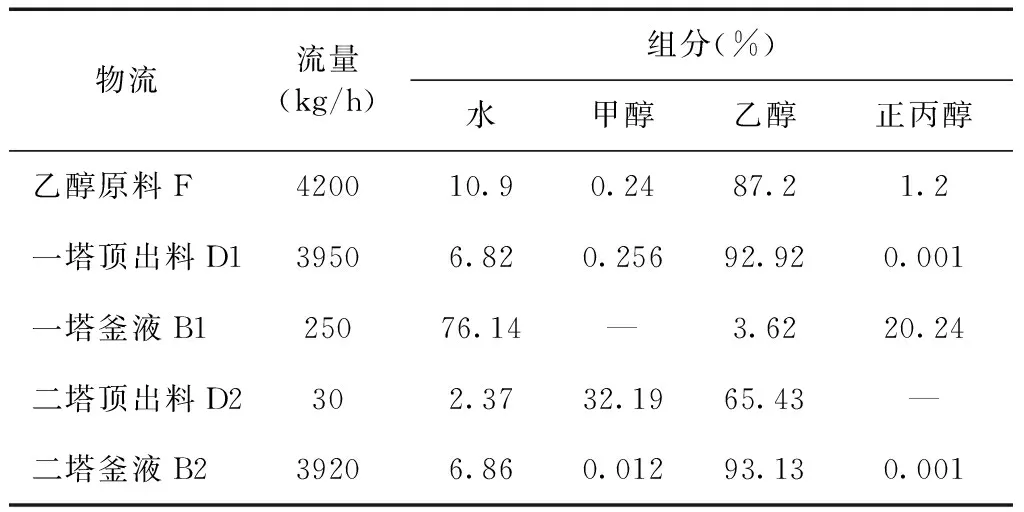

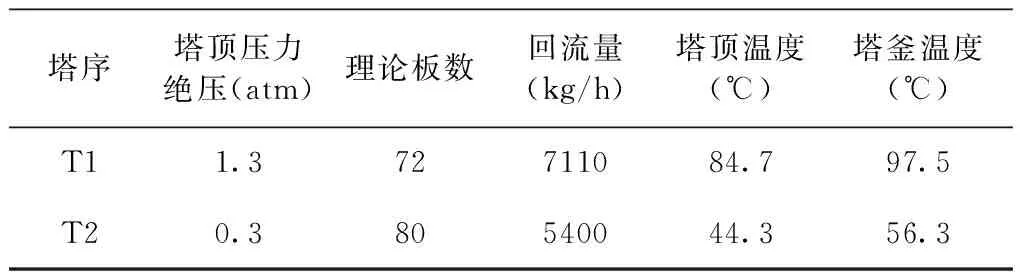

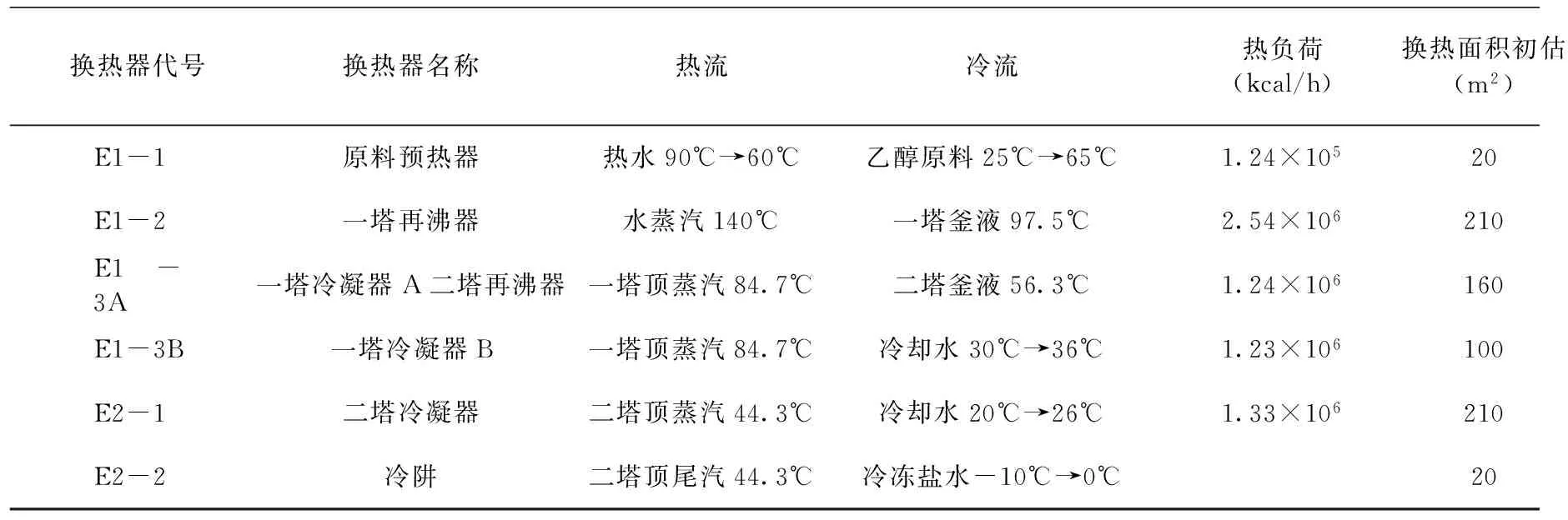

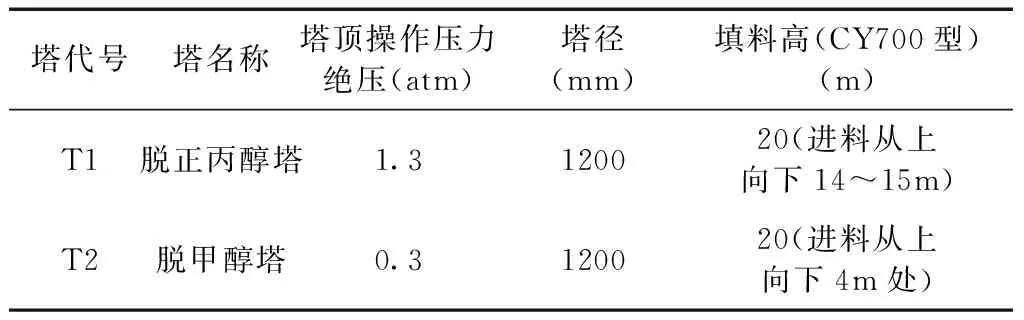

各物流量及组成、各塔操作参数、各换热器热负荷及初估面积、乙醇提纯工艺塔设备估算结果分别见表1、表2、表3、表4。

表1 各物流量及组成

表2 各塔操作参数

表3 各换热器热负荷及初估面积

表4 乙醇提纯工艺塔设备估算结果

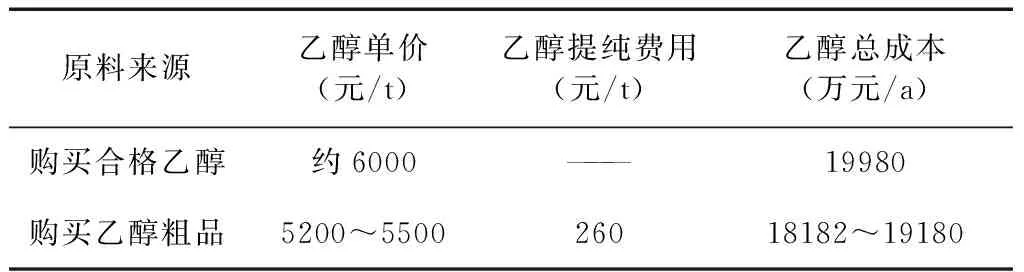

4经济效益分析

从前述热负荷数据,可折算出蒸汽消耗理论上约为1.3t新鲜蒸汽/t乙醇产品,蒸汽价格按照200元/t计算,产品能耗为260元/t乙醇产品,在乙胺生产中,原料价格可省240~540元/t乙醇,该装置的处理能力为每天100t乙醇原料,则每年可节省原料成本800~1798万元,经济效益非常可观。见表5。

表5 经济分析对照表

注:本套装置设计和改造时间为2012年,原料价格为2012年价格。乙醇粗品为厂家直接从澳大利亚进口,价格相对国内合格品便宜500~800元/t。装置乙醇处理量100t/d,年运行8000h。

5结语

(1)采用热集成换热,综合考虑减压塔塔顶冷凝器的换热成本及加压塔塔顶温度与减压塔塔底之间的传热温差,通过选择合理的操作压力,可选用冷却水作为减压塔的冷却介质,并能满足两塔之间的有效换热,降低能耗,减少运行费用。

(2)生产部门反馈结果显示,产品质量合格,能够达到设计要求。甲醇的浓度<0.02%,杂质总含量<0.05%,乙醇的回收率>98%。

(2)用降膜蒸发技术代替原始釜式再沸器加热,提高换热效率,节省了能源。

(3)通过购买进口乙醇粗品,分离提纯后使用。每年可节省成本800万~1798万元,经济效益可观。

(4)对于计算结果得出的塔参数,现有Φ1300mm精馏塔均能满足要求,将现有闲置设备盘活,对企业来说,节省设备投资。

参考文献

1张云玲, 王剑锋.甲醇精馏过程节能降耗初探[J]. 化学工业与工程技术, 2013.

2范建兵. 多效降膜式蒸发器的工作原理及相关要点[J]. 装备应用与研究,2009.

3刘巍, 邓方义等著. 冷换热备工艺计算手册(第二版).北京: 中国石化出版社,2008:196-201.

4王贵文, 秦孝良. 操作压力对加压精馏装置能耗的影响[J]. 化工科技,2002, 10(2):36-39.

(收稿日期2016-03-13)

*李道权:工程师,注册化工工程师。2008年毕业于华东理工大学化工学院化学工程专业获硕士学位。从事精细化工产品的工程放大及工程设计工作。联系电话:13636516169,E-mail:lidq@haisum.com。