武山铜矿磨矿工艺生产实践

赵金奎,舒加强,柯圣钊(江西铜业集团公司 武山铜矿,江西 瑞昌 332204)

武山铜矿磨矿工艺生产实践

赵金奎,舒加强,柯圣钊

(江西铜业集团公司 武山铜矿,江西 瑞昌 332204)

摘要:作者详细介绍了武山铜矿磨矿工艺的改造情况,改造内容包括自磨机、旋流器、除铁装置等设备的应用和中矿再磨工艺的应用,并对改造前后的优缺点及效果进行了数据对比分析。作者还介绍了新型磨矿介质—棒球体在武山铜矿的应用。最后通过流程考查数据分析了目前存在的问题并提出了今后磨矿的重点研究方向。

关键词:磨矿流程;半自磨机;中矿再磨;棒球体;除铁装置

1 引言

武山铜矿于1966年建矿,北矿带1984年建成投产,南矿带1992年建成投产。1996年“南建北改”相关重大项目基本完成,至2003年达到3000t/d的设计生产能力。二期扩产技术改造于2008年底基本结束,2009年6月基本达到5000t/d的二期设计生产能力,2015年选矿厂处理能力基本稳定在了6000t/d的水平,武山铜矿磨矿系统破除了一个个瓶颈,在磨矿产品粒度逐步优化的前提下,磨矿系统处理能力也得到了充分的挖掘,磨机处理台时效率跨上了一个又一个的台阶。

2 矿石性质简介

武山铜矿分南、北两个矿体,矿石性质复杂。北矿带主要以含铜黄铁矿为主,含硫品位高;南矿带主要以含铜矽卡岩矿为主,含硫品位低。根据2014年昆明理工大学校内实验研究表明,武山铜矿矿石容重最大为4.14g/cm,最小为3.29g/cm,平均容重为3.71g/cm,容重较大,在磨矿分级循环中需注意离析现象。矿石普氏硬度系数f最小为4.8,最大为10.2,分布极不均匀,南矿带平均为9.8,矿石较硬,北带矿平均为5.7,中等偏软,整体平均硬度为7.8,属于中等偏硬矿石。矿石泊松比最大值达0.33,韧性较大,最小值0.135,脆性也大,平均为0.242,矿石总体表现为韧性。目前生产中南、北带矿石按一定比例搭配处理,矿石性质变化大。

3 武山铜矿磨矿工艺改造

3.1螺旋分级+球磨的一段闭路磨矿流程

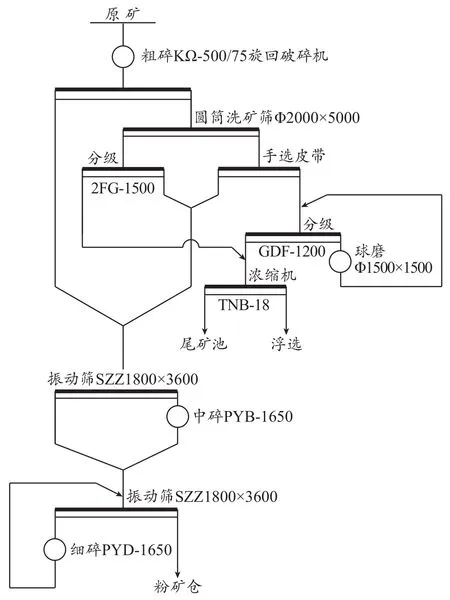

早期(1993年以前)选矿厂处理的矿石主要以北带矿石为主,采用的碎磨工艺流程为“三段一闭路+洗矿流程”的碎矿流程和“螺旋分级+球磨”的一段闭路磨矿流程,生产流程如图1所示。

这段时期处理的矿石含泥质矿较多,在碎矿作业设置了圆筒洗矿筛,筛上矿石经中、细碎作业后,合格产品进粉矿仓,作为球磨机给料;筛下细泥部分进洗矿Φ24m浓密机处理,底流打回浮选工序进行处理。

该流程特点是:中矿仓多、皮带数量多,并设置了圆筒洗矿筛和分级、浓缩设备处理

细泥。缺点是生产流程冗长,同时矿石含硫含泥高,生产过程中设备腐蚀性大、设备故障多,下矿漏斗堵塞和中矿仓结底现象严重,严重制约着选矿生产[1]。

图1 螺旋分级+球磨的一段闭路磨矿流程

3.2半自磨+球磨+螺旋分级工艺流程

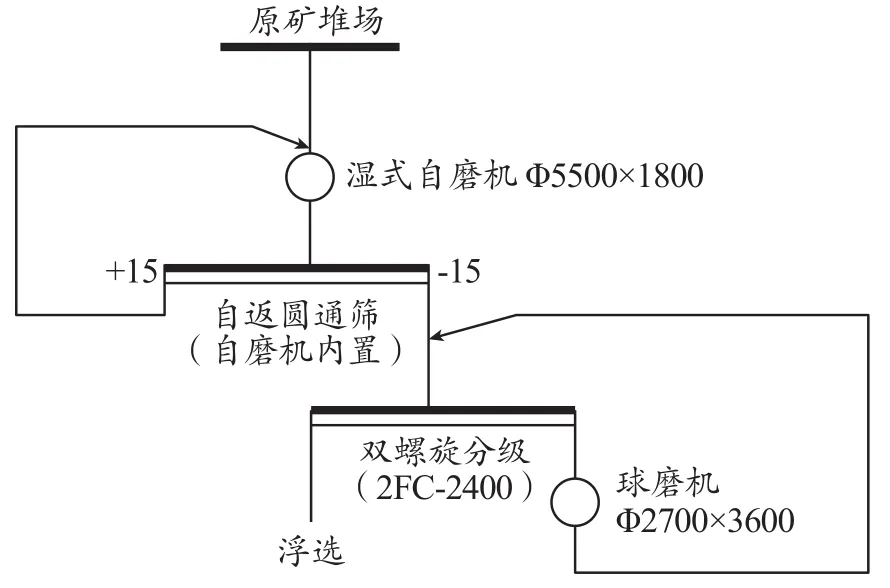

鉴于早期流程存在诸多问题严重制约日常生产,以简洁的自磨流程取代冗长的“三段一闭路”[2]碎矿流程的思路得到推行,并于1994年投产使用,生产流程如图2所示。该流程在自磨机内设装置了自返圆筒筛。为了提高磨矿效率,在自磨机内添加了适量的磨矿介质形成了半自磨流程,该流程大大简化了现场设备工艺配置结构:采用原矿堆场地取代了多个中间矿仓,用自磨机取代了中、细碎设备,减少了2/3以上的皮带,取消了洗矿和浓缩筛分作业,优化的流程破除了流程冗长及设备故障高对生产的制约,稳定了磨浮作业。选矿处理能力和浮选指标与早期流程相比较有了大幅度的提高,对比结果见表1。

图2 半自磨+球磨+双螺旋分级工艺流程图

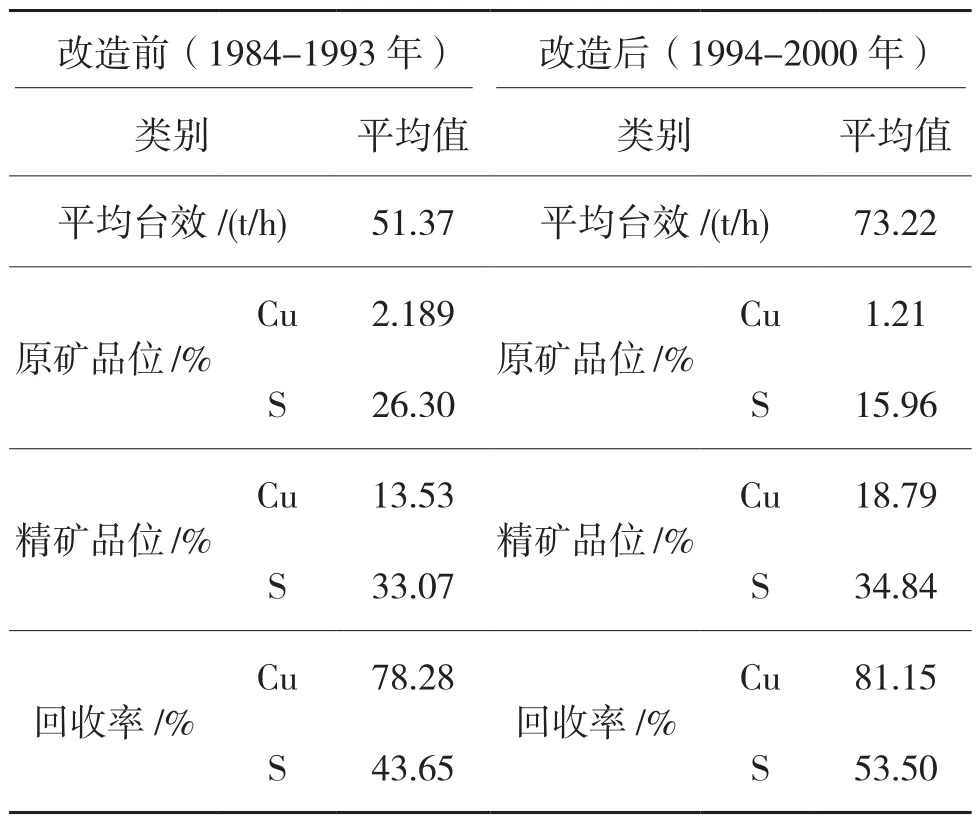

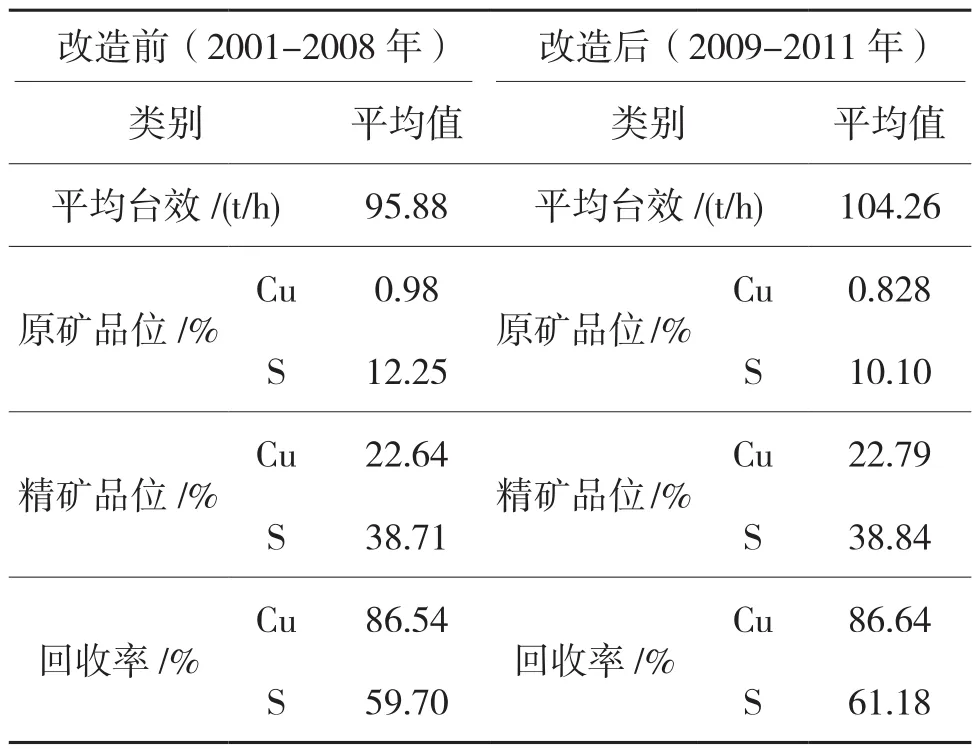

表1 工艺流程改造前后的平均指标对比

从表1可知,半自磨+球磨+螺旋分级工艺流程实施以后,平均台效提升了21.85t/h,铜精矿品位提升了5.26个百分点,铜回收率提升了2.87个百分点,硫精矿品位提升了1.77个百分点,硫回收率提升了9.85个百分点。

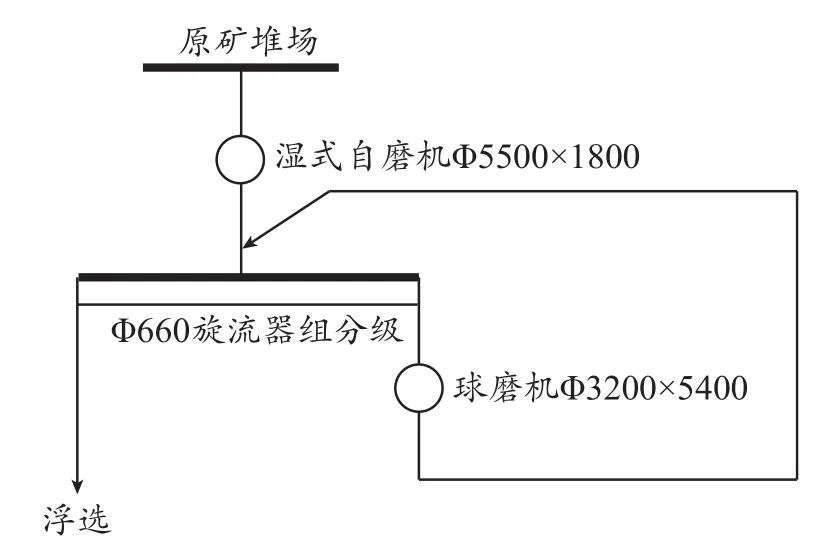

3.3半自磨+球磨+旋流器分级工艺流程

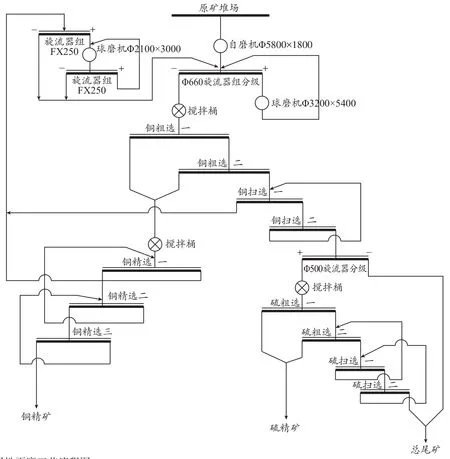

为了适应经济形势和集团公司发展的需求,2005年开始,武山铜矿开始实施5000t/d的二期扩产技改工程,以Φ3200×5200mm球磨机取代Φ2700×3600mm球磨机、Φ660mm旋流器组取代2FC-2400mm双螺旋,形成了“半自磨+球磨+旋流器分级”的两段一闭路磨矿分级流程,流程如图3所示。

图3 半自磨+球磨+旋流器分级工艺流程图

该流程中球磨机的生产能力得到了提升,旋流器取代双螺旋分级提高了分级效率,在实际生产中通过逐步优化工艺参数,实现了磨矿产品优化和磨矿能力提升的双丰收,磨矿流程改造前后的生产指标对比见表2。

表2 工艺流程改造前后的平均指标对比

从表2可知,半自磨+球磨+旋流器组分级工艺流程实施以后,平均台效提升了8.38t/h,铜精矿品位提升了0.15个百分点,铜回收率提升了0.1个百分点,硫精矿品位提升了0.13个百分点,硫回收率提升了1.48个百分点。

3.4中矿选择性再磨工艺流程

随着5000 t/d二期扩产技改工程的达产达标,选矿处理能力的增加,原有选铜浮选工艺流程中的中矿以循序前返的方式在浮选作业中循环,浮选过程中并未有效解决浮选中矿中的有用矿物(连生体、贫连生体)的单体解离问题,并且还造成一系列的问题,比如中矿循环量比较大、浮选液面容易波动难以控制等,从而导致选矿生产指标波动较大[3]。

为了解决浮选过程中浮选中矿有用矿物单体解离度问题,2011年下半年开始,开展了中矿选择性再磨工艺的工业试验,其工艺流程图如图4所示,将铜扫一精矿和精一尾矿合并作为中矿进入再磨分级流程,再磨分级溢流产品从原矿泵池返回磨浮流程。根据相关理论认为,该工艺一方面可以改善磨矿产品粒级组成,另一方面可以使中矿表面吸附的药剂发生剂解吸附过程,改善其表面物理性能,提高可浮性。生产实践表明,该工艺能提高中矿产品的单体解离度,优化磨矿产品粒级,从而提高选铜指标,其实施前后的指标对比见表3。

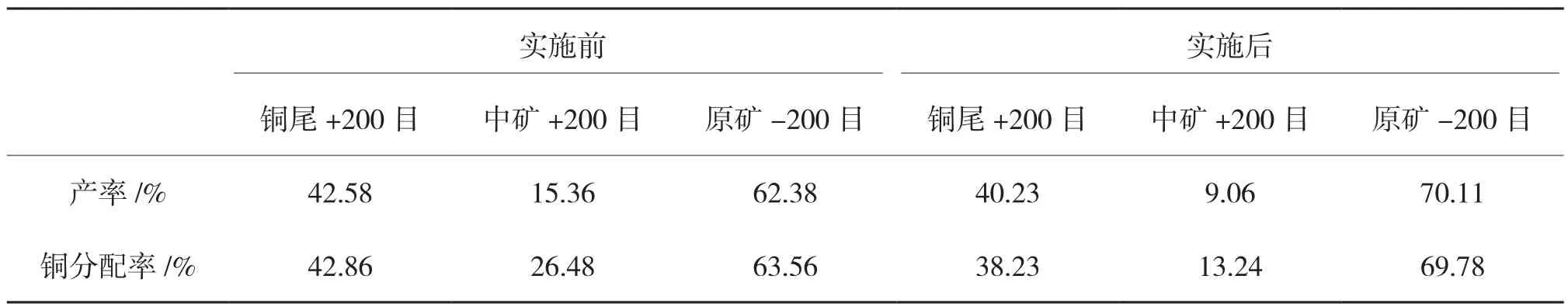

表3 中矿选择性再磨工艺实施前后对比

从表3可知,中矿选择性再磨工艺实施后,原矿-200目含量提高了7.73个百分点,相应铜分配率提高了6.22个百分点;铜尾矿+200目及中矿+200目含量分别降低了2.35、6.30个百分点,相应铜分配率降低了4.63、13.24个百分点。

3.5新型磨矿介质的应用

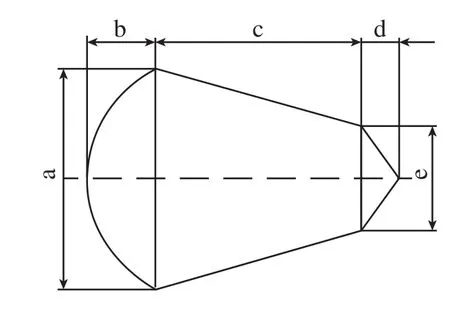

武山铜矿矿石由南带矿、北带矿组成,矿石性质变化大,硬度分布极不均匀,在磨矿过程中两级分化现象较为严重,即“泥化”和“跑粗”现象同时存在,矿浆中间粒度产率较低,同时难磨粒子容易在自磨机内集聚造成自磨胀肚现象,为了解决这一系列问题,武山铜矿应用了棒球体(其结构如图5所示)这一种新型的磨矿介质作为自磨机的补充介质,将自磨机改造成了半自磨机,并通过对自磨充填率和棒球单耗的不断摸索,逐步提高了自磨机的台时处理能力。

图4 中矿选择性再磨工艺流程图

图5 棒球体结构示意图

该新型介质的特点:棒球体是一种棒和球的结合体,在磨矿过程中可以产生点、线、面的接触[4-5];当量直径120mm的棒球体表面积为49139m2,而同样规格的钢球表面积为45239 m2,因此棒球体具有较大的表面积[6]。与普通钢球相比,棒球体在磨矿过程中同时具备点冲击和线磨剥作用,能提高磨矿效率[7],更加适应武山铜矿的矿石性质。

3.6除铁装置的应用

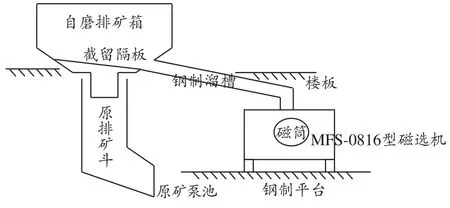

武山铜矿作为井下矿山,在采矿和运输过程常常会有钢筋、马丁、钻头等铁件杂物进行系统,对磨矿分级系统中的泵和旋流器的影响较大,经常会出现卡泵、旋流器短路等现象,对生产流程的稳定性影响较大,为了解决这一问题,采用北矿院MFS-0816型磁选机,通过在原矿泵池上方安装磁选机来清除自磨排矿中的铁件,以达到减少了杂物卡泵及旋流器短路的目的。其配置如图6所示。经过2015年将近一年的生产实践表明,该装置的使用完全杜绝了杂物卡泵和旋流器短路的现象的发生。

图6 自磨除铁装置示意图

总之,通过武铜选矿人的一代代的努力,武山铜矿的磨矿处理能力得到了质的飞跃,通过几十年的发展,武山铜矿磨机处理台时效率由50t/h 到70t/h、到90d/h、到100d/h,直至目前稳定在了125t/h以上,在处理能力逐步攀升的同时,浮选工艺技术也日臻完善,选矿指标也取得了巨大的成绩,铜精矿品位由不足15%提升并稳定在了23%以上,选铜回收率由以前的70%左右提升并稳定在了86.5%以上,选硫指标也得到了大幅度的攀升,在确保硫精矿品位达到38%以上的前提下,选硫回收率可达65%以上。

4 存在问题及探讨

今年6月份的全流程考查数据中,自磨机台效为125.2t/h,1#自磨机排矿细度-200目占有率仅为10.36%,搅拌桶铜矿物的单体解离度为61.9%,旋流器分级效率不到55%左右,沉砂中-200目占有率较高,球磨机返砂比高达400%以上。

鉴于目前磨矿流程已趋于完善,全流程考查数据显示自磨机排矿细度偏低、矿物单体解离度较低、

旋流器分级效率低、球磨机负荷重等问题,作者认为今后磨矿研究的重点应放在不改变磨矿设备及流程的前提下,优化半自磨及一段磨机中磨矿介质的工作制度,通过磨矿实验研究,优化半自磨的介质规格和充填率,优化球磨机的装球配比和充填率及补加球的规格配比等,努力改善磨矿产品粒度组成,增加中间易选粒级含量,降低介质单耗,提高选矿技术经济指标。

参考文献:

[1]罗晓华.有色金属矿山磨矿工艺生产实践与研究探讨[J].金属矿山(选矿部分),2003(5):25-27.

[2]阮华东,彭屹.武山铜矿提高选矿指标实践[J].矿业快报,2004(7):34-36.

[3]周建华,阮华东,黄金华,等.武山铜矿中矿再磨工艺试验研究及应用[J].2012年全国选矿前沿技术大会论文集,2012:262-264.

[4]胡建国,毛世意.武山铜矿3000t/d选矿生产能力达标纪实[J].矿冶工程,2008(28):35-38.

[5]毛世意,胡建国.武山铜矿半自磨工艺的生产实践[J].金属矿山,2003(322):61-62.

[6]王鹏,才振东,安家懿.新型磨矿介质—棒球的生产及应用[J].金属矿山,1984(1):32-36.

[7]才振东,冯庆延,葛锡林,等.大石河选矿厂新型磨矿介质棒球的工业试验[J].金属矿山,1984(4):34-36.

根据化学成分分析结果和表8结果可以看出,混合精矿公斤铜耗酸量约4kg,以某国每吨硫酸2000元计,阴极铜以每吨4万元计,混合精矿耗酸量有较大盈利空间。

4 结论

(1)通过理论计算,国外某铜矿石耗酸矿混合精矿公斤铜耗酸量不到5kg,尚有较大盈利空间。该浮选产品的酸耗计算方法可为同类型碱性脉石铜矿的开发利用提供借鉴。

(2)下一步若能对选矿产品进行较为详细的化学成分分析,可为用混合精矿矿物含量来计算耗酸量提供更科学的依据。

[1]王成彦.高碱性脉石低品位难处理氧化铜矿的开发利用—浸出工艺研究[J].矿冶,2001,10(4):25-27.

[2]刘大星,赵炳智,蒋开喜,等.汤丹高碱性脉石难选氧化铜矿的试验研究和工业实践[J].矿冶,2003,12(2):50-52.

[3]赵洪冬.高碱性脉石低品位氧化铜矿浸出工艺及氨浸动力学研究[D].长沙:中南大学,2014:46-50.

[4]陈春林,张旭,包红伟,等.低品位氧化铜矿石的硫酸浸出试验研究[J].湿法冶金,2008,27(3):154-157.

[5]周源,刘诚.某氧化铜矿硫酸浸出试验研究[J].湿法冶金,2011,30(4):284-286.

[6]铜矿物的分类和溶解性[DB/OL].[2010-9-27].http://www.docin.com/p-83697914.html

Production Practice of Grinding Process in Wushan Copper Mine

ZHAO Jin-kui,SHU Jia-qiang,KE Sheng-zhao

(Wushan Copper Mine,Jiangxi Copper Corporation,Ruichang 332204,Jiangxi,China)

Abstract:The author introduces the transformation of the grinding technology in Wushan Copper Mine.The transformation contents include the application of autogeneous mill,cyclones,iron-removing device and the application of medium ore regrinding.The the advantages,disadvantages and effects before and after modification have been compared and analyzed.The author also introduces the application of new type of grinding medium-baseball.Finally,this paper analyzes the problems existing in the grinding process by examining data,and puts forward the key research direction of ore-grinding in the future .

Keywords:grinding process;semi autogeneous mill;technology of the medium ore regrinding;baseball;iron-removing device

中图分类号:TD921+.4

文献标识码:A

文章编号:1009-3842(2016)02-0048-05

收稿日期:2015-11-06

作者简介:赵金奎(1979-),男,四川射洪人,选矿工程师,主要从事选矿技术管理。E-mail:40175738@qq.com