AP1000厂用水系统管道焊接工艺

梅 健,王 曦,王 源(国核工程有限公司,上海 200233)

AP1000厂用水系统管道焊接工艺

梅 健,王 曦,王 源

(国核工程有限公司,上海 200233)

摘要:AP1000厂用水系统(SWS)综合管廊内管道选用高密度聚乙烯管材(HDPE),由于此类材料在国内核电厂SWS系统设计及建造过程中的使用尚属首次,没有相关经验可供参考。文章结合海阳核电厂综合管廊的设计特点,对HDPE管道热熔焊接及电熔焊接工艺进行对比分析,希望为后续国内核电项目的设计及建造提供参考。

关键词:AP1000;厂用水系统;HDPE;热熔接;电熔接

CLC number: TM623 Article character: A Article ID: 1674-1617(2016)01-0037-04

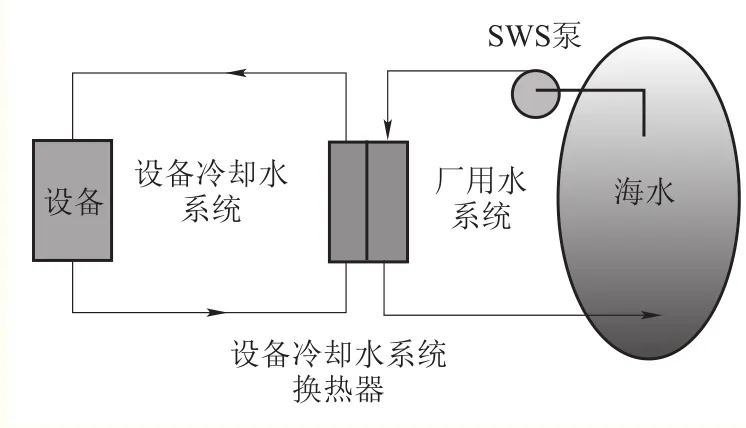

AP1000厂用水系统(Service Water System,SWS)是向位于汽轮机厂房内非安全相关的设备冷却水系统热交换器,提供冷却水以排除核岛设备产生的热量。SWS系统无论在电厂正常运行还是事故工况,都将设备冷却水系统传输的热量带出。SWS系统虽然不涉及安全相关功能,但是它为电厂提供了重要的纵深防御和保护功能,并直接影响发电的经济性。SWS系统总体布置如图1所示,管道从厂用水泵房引出,经过综合管廊到常规岛汽轮机厂房,带走设备冷却水热交换器的热负荷后再经过综合管廊排向大海[1]。SWS管道在汽轮机厂房和泵房内采用镍基合金材质,在综合管廊内采用HDPE材质,本文主要对HDPE管道熔接工艺的选择进行分析探讨。

图1 SWS系统原理图Fig.1 Schematic of SWS system

1 HDPE管道的特点

海水是一种高含盐量和高含氯离子量的腐蚀介质,长时间的腐蚀会导致金属管道壁厚减薄,降低管道的承压能力。目前国内核电厂常用的输送海水介质的管道主要有如下几种:不锈钢管道、碳钢加内衬 (衬涂层、衬橡胶、衬塑料、衬水泥砂浆)管道、钢筋混凝土管道及对强度要求不高的塑料管道[2]。

AP1000核电厂设计寿命为60年,布置在综合管廊内的SWS系统管道材料选用的是高密度聚乙烯塑料管材(High Density Polyethylene Pipe,HDPE)。HDPE管道在国外应用较为成熟,但在国内核电厂中,HDPE管道的使用尚属首次。

HDPE管材具有如下良好的特性[3]:

1)耐腐蚀,高密度聚乙烯管材内防腐效果好,表面不需要涂防腐材料;

2)不泄漏,热熔或电熔接后的管道强度高于管材自身强度;

3)高韧性,HDPE管道对于不均匀沉降性好,满足管道抗震性能要求;

4)挠性好;

5)抗刮痕能力强;

6)抗快速裂纹传递能力强;

7)使用寿命长,使用寿命可达50年以上。

采购的HDPE管道单根长为12 m,外径为762 mm,壁厚为84.6 mm,每根管道重约2.2 t。

2 HDPE管道熔接工艺

目前,国内和国际上采用的HDPE管道熔接工艺主要有两种:热熔接和电熔接。

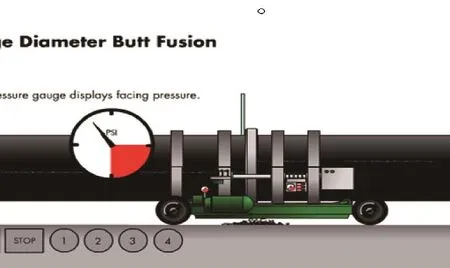

2.1 热熔接

热熔接(Butt-Fusion)原理:在两个需连接的表面利用温度和用力挤压的方法将其黏接形成一个接缝,当接缝冷却并低于材料的熔化温度时就形成了熔接[4]。热熔接示意图如图2所示。热熔接使用的专用设备热熔焊机所需的空间较大,DN750热熔焊机在非工作状态下尺寸为2.1 m×1.54 m×1.08 m,在工作状态下尺寸为2.1 m×1.93 m×1.7 m。

图2 热熔接示意图Fig.2 Illustration for butt-fusion

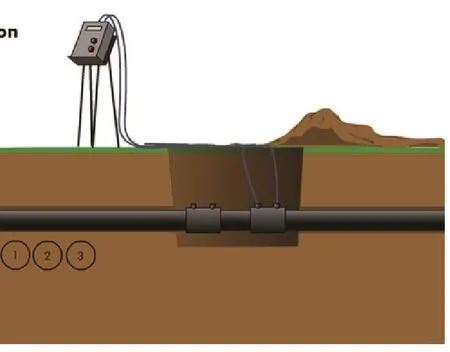

2.2 电熔接

电熔接(Electro-Fusion)原理:在特殊套管内壁预埋电阻丝,套管内插入管道后,通过电阻丝加热而自熔从而完成熔接,套管成为管道一部分,电熔接示意如图3所示。DN750管道电熔接所使用的电熔套筒长度仅为0.45 m左右,焊机设备所占空间小,现场施工操作灵活方便。

图3 电熔接示意图Fig.3 Illustration for electro-fusion

2.3 热熔和电熔特点比较

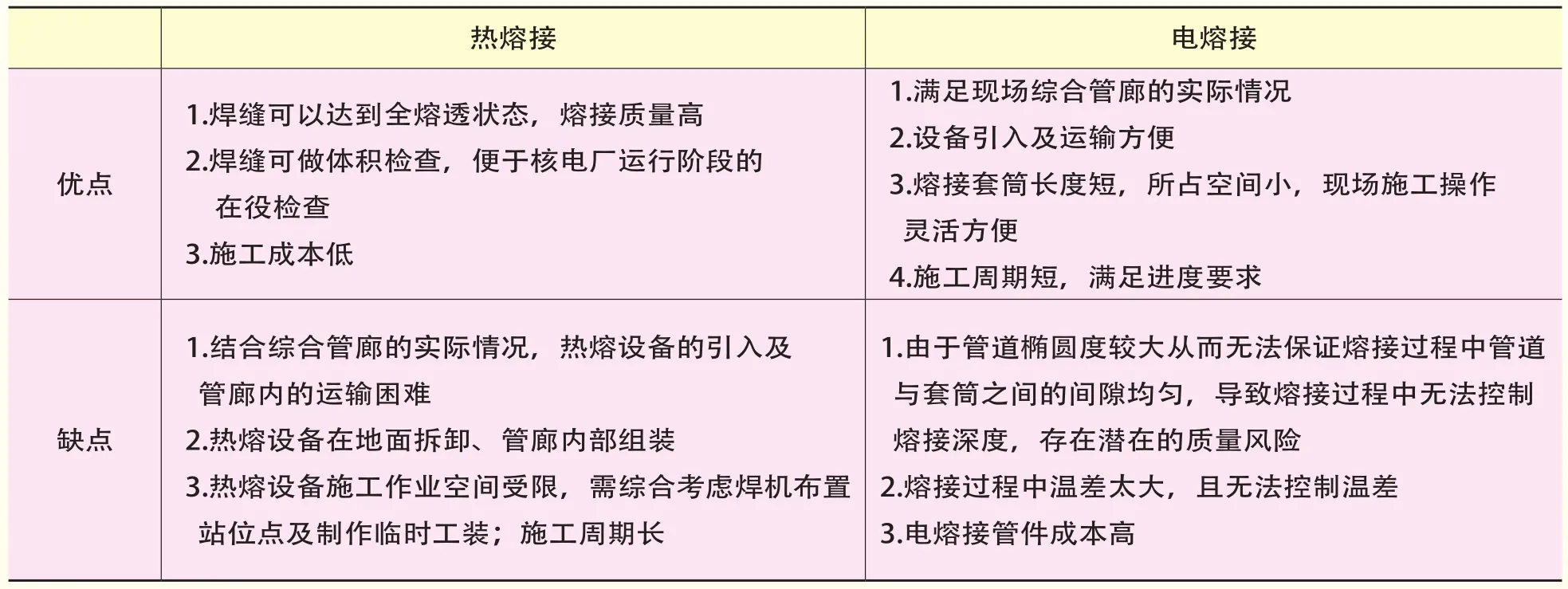

对于DN750,壁厚为84.6 mm的管道,其壁厚较厚,热熔接与电熔接方式的对比分析如表1所示。

表1 热熔接与电熔接工艺的对比分析[5]Table 1 Comparison of butt-fusion and electro-fusion

3 综合管廊特点

三门和海阳综合管廊在核岛负挖施工阶段就已经完成管廊顶部及端部的结构封闭。管廊内部空间非常有限,后续相关安装物项只能从吊装孔引入。

三门在施工前未考虑到热熔焊机尺寸相对庞大而综合管廊空间相对狭窄,对施工逻辑没有做出合理的安排[6],在HDPE管道安装以前,其他管道、支架和电缆桥架已经施工,剩余空间更加不足,以致很多位置热熔焊机无法放入。

海阳施工进度较三门晚半年,HDPE管道施工前管廊内其他物项暂未施工,三门的经验反馈及时传达到海阳,因此海阳业主及时调整管廊内施工逻辑,暂停其他物项安装。此时,综合管廊内用于HDPE管道的混凝土支墩施工已完成,支墩尺寸为1.3 m×0.8 m×0.495 m;管廊截面尺寸小,管廊内最大截面处为4.2 m×3.4 m,而最小截面尺寸仅为3.2 m×2.2 m;管廊内爬坡、转弯区域较多。

4 HDPE管道熔接工艺选择

根据国外HDPE管道应用的工程经验,对于大厚度的HDPE管道,热熔连接是最佳的熔接方式。

三门在当时现场条件下,无法全部使用热熔接。在业主一再要求下,现场发起变更,设计方最终同意将熔接方式改成电熔套管方式。虽然与HDPE管道工业常规熔接方式相违背,但现场实际情况已经没有回旋的余地。因此,三门核电厂综合管廊内HDPE管道最终采用热熔加电熔施工工艺,在能进行热熔施工的地方采用热熔接,无法进行热熔接的地方则采用电熔接工艺。

海阳业主、相关设计方、承包商及HDPE供应商结合海阳现场综合管廊的实际完成情况,经过反复的论证及协商后决定全部采用热熔接工艺。这主要基于以下几方面因素考虑:

1)由于SWS系统关系到电厂正常运行及事故工况期间的热负荷排出,直接影响电厂运行的安全性和经济性[7],因此HDPE管道施工质量要求必须得到充分的保证;

2)由于AP1000核电厂设计寿命为60年,而HDPE管道位于封闭结构的地下管廊,后续管廊的所有物项施工完成后,HDPE管道的维修作业空间非常狭小。因此HDPE管道在安装阶段的质量保证将为日后运行维护及检修工作提供较大的便利;

3)综合考虑质量、进度及成本因素,并参考借鉴以往大量的国际工程实践反馈。

由于海阳综合管廊内施工逻辑调整,内部没有其他物项干扰,HDPE施工空间相对充足,大部分管线可以完成热熔接,但在某些狭窄和拐弯区域,仍然无法施工。例如DN750弯头的加厚区直径为DN800,个别弯头的热熔连接必须采用DN800热熔焊机夹持。综合管廊吊装孔尺寸为8.5 m×1 m,DN800热熔焊机尺寸较大,无法引入管廊。因此管道只能在车间预制后,再引入管廊。

对于后续项目综合管廊的HDPE管道设计和施工,应优先采用热熔接。但首先应从设计角度考虑焊机引入和作业空间,优化管廊设计;其次,应充分做好施工计划,先安装HDPE管道,再安装其他物项,并考虑需要DN800热熔焊机施工的物项安装。

5 结束语

核电厂SWS系统采用HDPE管道在国内尚属首次,没有相关经验可供参考,因此三门和海阳项目的HDPE管道施工一波三折,碰到诸多问题。本文结合HDPE两种熔接方式的优缺点以及三门和海阳综合管廊的设计特点,对HDPE管道施工工艺进行对比和分析,得出对于大厚度HDPE管道应采用热熔接的结论,提出设计和施工角度的优化,希望为后续项目提供相关参考及借鉴。

参考文献:

[1] 林诚格,郁祖盛. 非能动安全先进压水堆核电技术[M]. 北京:原子能出版社,2010:588-590.(LIN Cheng-ge, YU Zu-sheng. Passive Safety Advanced Pressurized Water Reactor Technology [M]. Beijing: Atomic Energy Press, 2010:588-590.)

[2] 刘飞华,等. 核电站海水冷却系统的腐蚀与防腐蚀设计[J].腐蚀与防护,2007,28(6):313-316.(LIU Fei hua, et al. Corrosion and Anti-corrosion Design for Sea Water Cooling System of Nuclear Power Plant[J]. Corrosion and Protection, 2007,28(6):313-316.)

[3] 王彩云. 高密度聚乙烯管道的应用研究[J]. 企业技术开发,2012,31(14):159-160.(WANG Caiyun. Study of the Application of High Density Polyethylene Pipe[J]. Technology Development of Enterprises, 2012, 31(14):159-160.)

[4] 王志. 高密度聚乙烯(HDPE)管道热熔技术[J]. 科技情报开发与经济,2010,20(28):190-191. (WANG Zhi. Hot Melt Technique for HDPE Pipe[J] Development and Economy of Science and Technology Information, 2010.20(28):190-191.)

[5] 王诗烽. HDPE排水管道设计与施工技术改进[J]. 山西建筑,2009,35(33):194-195.(WANG Shifeng. Technical Improvement for the Design and Construction of HDPE Drainage Line[J]. Shanxi Architecture, 2009,35(33):194-195.)

[6] 李拓,等. 三门核电项目建设阶段设计进度管理与协调[J]. 中国核电,2015,8(1):51-58.(LI Tuo, et al. Design Schedule Management and Coordination during the Construction Phase of Sanmen Nuclear Power Project[J] China Nuclear Power, 2015,8(1):51-58.)

[7] 苏绍坚. 核电项目EPC模式总包方的设计管理[J].中国核电,2013,6(2):173-176.(SU Shaojian. The Design Management for the General Contractor in a Nuclear Power Project under EPC mode [J]. China Nuclear Power, 2013,6(2):173-176.)

Analysis for Selection of HDPE Pipe Construction Technique for AP1000

MEI Jian, WANG Xi, WANG Yuan

(State Nuclear Power Engineering Co., Ltd., Shanghai 200233, China)

Abstract:Service water system (SWS) of AP1000 nuclear power plant in pipe gallery adopts high density polyethylene (HDPE) as the pipe material, and it is for the first time to use this kind of material in the SWS system in domestic nuclear power plant. This paper analyzes the characteristic of HDPE material, takes into account the features of Haiyang pipe gallery, and then makes a comparison on butt-fusion and electro-fusion of HDPE pipe welding process. SWS, being the nuclear power plant final heat sink, requires high reliability, so butt-fusion is the preferable weld method. It is hoped to provide reference for follow-up project design and construction.

Key words:AP1000;SWS;HDPE;butt-fusion; electro-fusion

中图分类号:TM623

文献标志码:A

文章编号:1674-1617(2016)01-0037-04

收稿日期:2015-09-06

作者简介:梅 健(1985—),男,江西南昌人,工程师,硕士,现主要从事AP1000核电厂设计管理工作。