铁法矿区巨厚火成岩覆岩下开采地裂缝形成机理研究

杨帆 常俊飞 郭正一 梁树民

摘要:采用实地调查和数理统计的方法对采动地裂缝进行分类,并分析不同类型地裂缝的主要成因。针对铁法矿区巨厚火成岩覆岩采动诱发的地裂缝问题,采用平衡拱一梁理论建立了火成岩体断裂破坏的力学模型,利用FLAC3D数值软件模拟计算了巨厚火成岩覆岩采动过程中应力分布规律和地表裂缝发育的机理。

关键词:开采沉陷;采动地裂缝;巨厚火成岩;力学模型;数值模拟

中图分类号:TD32 文献标识码:A 文章编号:1000-0666(2016)01-0101-06

O 引言

煤炭开采引起的地表沉陷是严重的环境地质灾害和安全生产隐患,会给煤炭企业造成巨大的经济损失,已成为影响各大矿区经济发展和社会安定的重要因素(范立民,1995;郭文兵等,2013)。其中,地表沉陷诱发的地裂缝灾害是地质灾害中一种地面形变灾害,广泛发育于煤矿区内(颜景生,2014;苏凯峰,2014;白海波,2002;张玉宝,刘军波,2013)。在众多煤矿区地裂缝灾害中,尤其以厚硬火成岩覆岩断裂后形成的地裂缝危害性最大。辽宁铁法矿区有5个矿覆岩中侵入了火成岩(于成龙等,2013;梁越,2006;刘心广,2010;朱建建,李娜,2007;轩大洋等,2012),火成岩厚度在24~400m。2010年4月,晓南矿西二采区老张庄村附近突然出现了一条大的地裂缝,长1000m,宽5.8m,深约10m,后经调查,在查采动火成岩覆岩区发现8条大的地裂缝,这些地裂缝长50~1000m,宽0.5~8m,深1~10m。在煤矿开采形成大量开采地裂缝的同时,还常常会引发滑坡、坍塌等地质灾害,导致矿区生态环境产生不可逆的破坏,并且给井下生产造成重大安全隐患,尤其是当地裂缝与采空区贯通时,常发生漏风、溃水、溃沙等安全事故(康建荣,2008;邢大韦等,1994;刘辉等,2013;许延春等,2009)。因此,加强对火成岩断裂形成地裂缝机理的研究具有十分重要的理论价值和应用价值。

1 铁法矿区采动地裂缝类型及分布特征

1.1 煤炭开采诱发地裂缝的类型

煤炭开采诱发的地表裂缝多种多样,据不完全统计,有直线型、曲线型、雁裂型和排列型等。地裂缝长度为0.5~1000m不等,可按照平面几何形态、剖面形态、力学性质、规模大小、形成时间对其进行不同的分类。

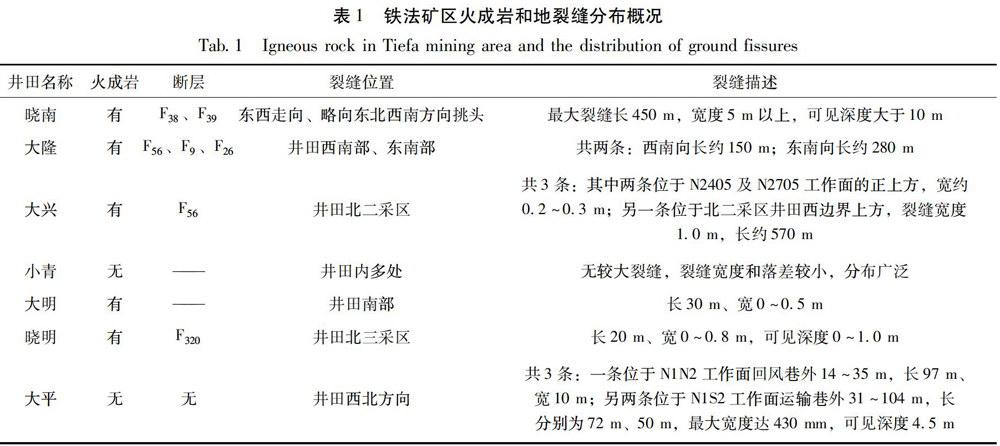

1.2 铁法矿区火成岩及地裂缝分布情况

铁法能源集团公司位于辽宁省调兵山市,铁法矿区由3个煤田组成,即铁法煤田、康平煤田和康北煤田,总含煤面积773.22km2,原始累计探明工业储量22.59亿吨。整个矿区侵入地层的火成岩主要为第三纪辉绿岩、喷出岩为玄武岩和英安岩;主要集中在大兴和大隆井田,小青、晓南井田局部有出露,使本区煤层与煤质受到较大的影响。铁法矿区火成岩和地裂缝分布概况如表1所示,其主要特点有:

(1)火成岩大多随煤层的顶底板入侵,被影响煤层均受到不同程度的破坏,比如煤层被隔断或者消失,火成岩侵入区域煤变质程度较高。

(2)在地层含有矿区内,部分火成岩距地表约20~60m,且覆盖面积较大,可能造成严重的地质灾害,如地裂缝或者突发性塌陷。

(3)整个矿区各个煤田均有火成岩的存在,并且与煤层有一定的关系,或者在顶板,或者在底板。这种地质构造能引起地表不规则移动和变形,极可能产生地表裂缝和地表不规则塌陷等地质灾害。

地裂缝按其分布状况大致可分为两类:一类是对应于开采边界的裂缝,另一类为开采动态裂缝。按照采煤诱发地表裂缝的形成原因,铁法矿区的地表裂缝主要有:下沉盆地边缘产生的地裂缝,由断层采动活化引起的地裂缝,由火成岩断裂引起的地裂缝,综合作用影响形成的地裂缝。

2 采动火成岩覆岩断裂的力学模型

依据铁法矿区物探结果,将火成岩覆岩岩体形状分为楔形、矩形、椭圆形,如图1所示。所有岩体形状均可由这3种组合而成,如有弱面的火成岩(图2a),以及没有弱面火成岩(图2b)。有弱面火成岩,受到均匀荷载时,断裂处就位于弱面处;没有弱面火成岩,断裂处的形成则与荷载、采空区有关(khachai,Shupletsov,1998;Shap-letsov,1990)。

火成岩体在地层中的分布主要有:(1)分布在地表,即火成岩体出露于地表或者火成岩体浅埋于地表下;(2)位于地层中间部位,即火成岩体位于可采煤层和地表的中间部位;(3)位于顶板,即火成岩在煤层上方不远处部位;(4)位于底板,即火成岩体位于开采煤层底板或者距离底板不远处。

采空区与火成岩体的关系可分为:(1)全覆盖火成岩体,即火成岩体位于采空区上方,且火成岩体覆盖整个采空区,如图3a所示;(2)半覆盖火成岩体,即火成岩体位于采空区上方,但是没有全部覆盖采空区,如图3b所示。平衡拱与采空区之间的分布可分为3类:(1)与平衡拱有两个交点,如图4a所示,由此可形成简支梁模型,根据简支梁模型可准确算出有两个交点时火成岩体的破断距;(2)与平衡拱有一个交点,如图4b所示,形成一端固支的简支梁模型,根据力学知识也能准确得出其火成岩的断裂部位;(3)与平衡拱没有交点,如图4a、b所示,此条件下火成岩与采空区之间关系相对而言较简单,此种情况下的火成岩不论是分布在地表、底层中间还是底板,其与地表的移动关系都较简单,且建模较为方便。

综上,在建立模型时,以均匀层状火成岩为主要研究对象,其他形状(楔形、椭圆形)暂不作为主要研究对象。在此条件下,主要以一端固支且与平衡拱最少有一个交点的情况下为主要研究对象,如图4a、b所示,使得建模更为简便。火成岩覆岩断裂处拉应力公式大致分为两种:式(1)中,L为简支梁模式下发生火成岩覆岩断裂的极限跨距,Lj为悬臂梁模式下火成岩覆岩断裂极限跨距;σt为覆岩抗拉强度;q为均布荷载;μ为泊松比;γ为覆岩自身重量;h为覆岩岩层的平均厚度。

式(2)中,σ-为覆岩的抗拉强度;q为均布荷载,其中q=pg(H-L);μ为泊松比;s为覆岩的悬空长度;b为覆岩的悬空宽度;h为覆岩岩层的平均厚度。

巨厚火成岩具有整体结构,其极限破断距计算公式有3类,其中公式(3)为弯拉破坏模型,式(4)为两端固支梁模型,式(5)为正方形岩板模型:式中,L为岩层极限破断步距;H0为火成岩厚度;q为岩梁(板)上覆荷载;q1为硬岩层上的软岩的重量;k为薄板的形状系数;bm为岩板的极限尺寸。

3 采动火成岩覆岩断裂数值模拟

模型以晓南煤矿82-82号勘探剖面线地质采矿条件为原型,建立平面应变数学模型,模拟煤层为7号煤层,为缓倾斜煤层,平均倾角为6°,数学模型按水平煤层考虑,采厚0.8~7.3m,平均采厚为2.8m,模拟工作面平均采深510m,工作面长度按7号勘探剖面上开采长度400m,建立200m×500m×623m的平面模型,数值计算模型如图5所示。模型中均采用Mohr-Coulomb判断岩体的屈服准则破坏,并且均不考虑塑性流动(不考虑剪胀)。由图5的模型可以得到开采厚度为6m的煤层覆岩的应力分布,如图6~7所示。

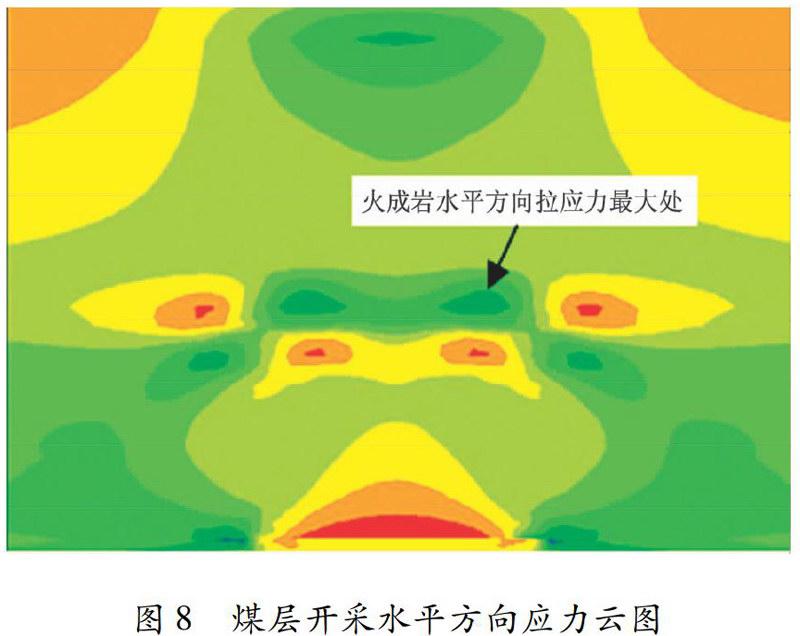

当采面推进200m时,切眼处和掘进处前方均出现应力集中区,其垂直应力最大-3.0×107Pa(一表示压应力),工作面上、下方为减压区,各岩层应力状态由下向上逐渐减小。靠近工作面处存在垂直应力正向分布,说明岩层移动、变形、弯曲过程中存在受拉应力或不受力的情况。工作面推进300m,采动覆岩应力集中区域范围增大,其垂直应力最大为-3.2×107Pa,减压区范围也逐渐增加,工作面上方缓慢降低。在工作面不断推进的过程中,在采空区上盘将会出现最大拉应力集中区。顶板拉应力大部分位于顶板中间附近。在采空区顶板中央形成等值应力迹线拱,在未充填情况下靠近顶板中央为拉应力,往上等值迹线拱径逐渐变大,拉应力减小,最终变为压应力,越往上拱径越大,压应力越大。在采空区左右两侧各存在一个高压应力集中区,往远处则压应力又逐渐变小,但变化梯度远远小于矿体附近应力变化梯度。

由图8可见,当工作面推进到火成岩下方时,火成岩所受应力明显集中,由于火成岩厚度较大、强度较高,对上覆岩体的移动和变形起到了控制作用。随着工作面的推进,采空区暴露面积不断增大,火成岩受到的拉应力也不断增大,与岩体抗拉强度逐步接近,当水平应力达到1.243×10,Pa时,火成岩断裂破坏,这是导致地表产生裂缝及塌陷的最主要力源。

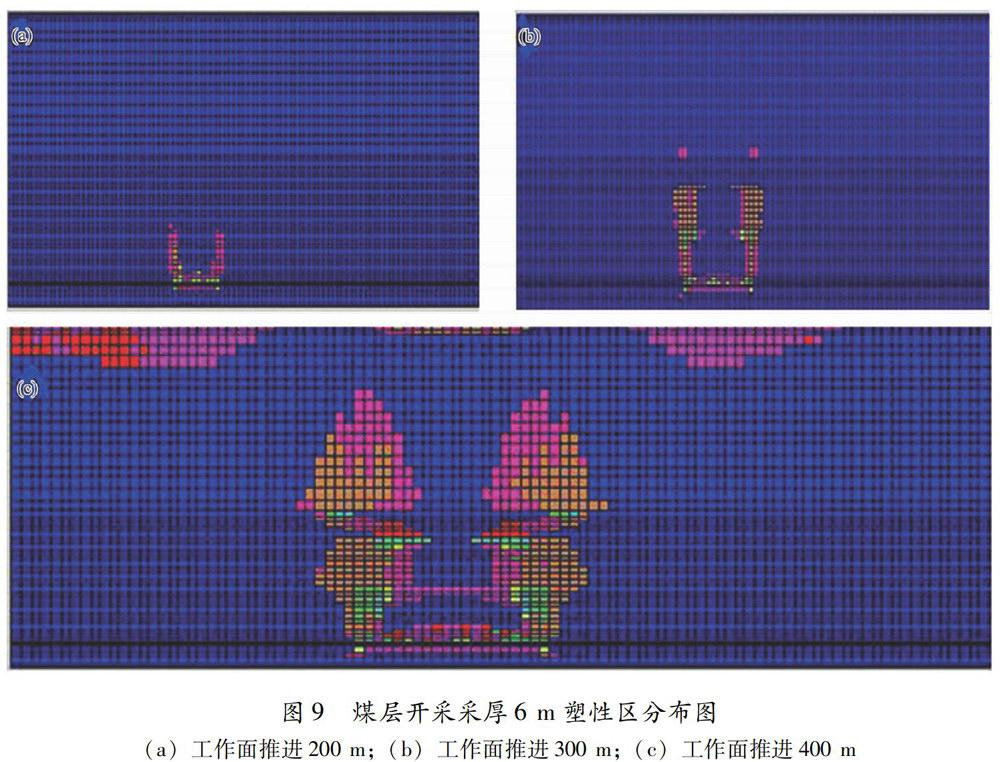

图9为采区塑性区分布,从图中可以看出,煤层开采后,塑性区主要分布在煤层顶板岩层上和地表土层下,地表土层主要受剪切破坏;而煤层顶底板岩层则会出现垮落现象,在采空区顶部出现拉张破坏,这主要是由于采空区外部岩层向采空区垮落,产生拉张应力的作用。

4 结论

本文针对巨厚火成岩覆岩下开采对地裂缝的形成机理进行探索性研究,采取数值模拟、现场实测资料整理、理论分析相结合的科研手段,对采动地裂缝进行分类,并分析不同类型地裂缝的主要成因。对巨厚火成岩下开采上覆岩层的应力分布情况及火成岩体断裂的部位进行了分析研究,得出以下结论:

(1)火成岩作为关键层控制着地裂缝的发育,火成岩的断裂是形成地裂缝的主要原因。应用平衡拱一梁理论建立火成岩覆岩的力学模型,可以揭示地裂缝发育的力学机理。

(2)采用有限差分软件FLAC3D对晓南矿进行了数值模拟,探讨了巨厚火成岩下煤层开挖后地表的沉陷规律。通过采场上覆岩体的塑性云图的扩展情况分析了覆岩塑性破坏范围,通过主应力云图分析了覆岩内部的应力场分布规律和采区上方地表裂缝及塌陷的形成原因。