膜分离回收乙烯技术在乙二醇装置上的应用

赵泽星

摘 要:乙二醇装置乙烯氧化反应单元需要在循环气压缩机上游排放部分循环气至蒸汽过热炉中燃烧,来控制循环气中氩气的浓度,在这股排放气中仍含有23%左右的乙烯,从而造成乙烯的大量损失,扬子石化乙二醇装置通过增设膜分离回收乙烯单元对这股循环气排放气进行了回收。文章分析了扬子石化乙二醇装置膜分离回收乙烯单元的原理、优点和影响因素,并通过测算表明,扬子石化乙二醇装置膜分离回收乙烯单元乙烯的回收率在80%以上,每年可减少乙烯损失287.8t,具有较高的经济效益。

关键词:膜分离;乙烯;氩气;回收

中图分类号:X701;TQ02818 文献标识码:A 文章编号:1006-8937(2016)02-0169-03

1 概 述

乙二醇装置在乙烯与氧气反应合成环氧乙烷的过程中,乙烯的单程转化率约为8.3%,氧气的单程转化约为21.4%,未反应的乙烯和氧气经循环气压缩机返回到反应进料系统,进一步参与反应。在此循环过程中,随氧气进入循环气系统的氩气会不断累积,累积到一定浓度会对乙烯环氧化反应器的运行安全造成威胁。因此,乙二醇装置通过在循环气压缩机上游排放部分循环气至蒸汽过热炉中作为燃料进行燃烧,以控制循环气中氩气和氮气的浓度之和小于12%,然而在这股排放气中仍含有23%左右的乙烯,直接排放造成了乙烯资源的大量损失。扬子石化乙二醇装置采用美国SD公司专利技术,于1987年建成投产,经过1999年的扩能改造和2013年新增18万t/a环氧乙烷改造项目的实施,目前扬子石化乙二醇装置共有2套氧化系统,每小时循环气的排放量共约200 Nm3/h,回收這部分循环气中排放的乙烯具有较好的经济效益。因此,扬子石化乙二醇装置在2014年11月增设膜分离回收乙烯单元,对2套氧化系统循环气排放气进行回收,运行状况良好。

2 膜分离回收乙烯单元原理

气体膜分离过程是一种溶解扩散机理,混合气体首先溶解于高分子膜的一侧表面,然后沿着高分子膜中的浓度梯度扩散至高分子膜的另一侧,最后在高分子膜的另一侧表面解吸。渗透系数P用来描述气体在高分子膜的渗透性能,渗透系数P为扩散系数D和溶解系数S的乘积。分离系数α用来衡量高分子膜对于混合气体中不同组分的分离性能,分离系数α是两种气体在高分子膜内渗透系数P1和P2的比值,即:

α1/α2= P1/P2= [D1/D2]×[S1/ S2]

不同气体组分在高分子膜中的扩散系数D随着气体分子尺寸的增大而减少,不同气体组分在高分子膜中的溶解系数S随着气体分子的可凝性增加而增加,即分子尺寸大的气体溶解系数S大。气体组分在高分子膜中的渗透能力主要是由扩散系数决定的,分子尺寸越小,其渗透系数P 越大。

扬子石化乙二醇装置的膜分离回收乙烯单元采用具有“反向”选择性的高分子复合膜,在一定的渗透推动力作用下,根据循环气中不同组分在膜中溶解扩散性能的差异,可凝性有机蒸汽(如乙烯、丙烯、重烃等)与惰性气体(如氢气、氮气、氩气、甲烷等)相比,被优先吸附渗透,从而达到分离的目的。

3 膜分离回收乙烯单元的优点

①工艺流程简单,容易实施;

②设备简单,易于操作;

③能耗低,只有少量电量消耗,主要是靠膜两侧工艺气体压差来实现气体的分离;

④采用的膜组件具有耐有机溶剂、耐高压、分离性能高等优点。

4 工艺流程

膜分离回收乙烯单元的工艺流程主要分为原料气预处理部分及膜分离部分。2套氧化系统的循环排放气经膜分离界区外的调节阀进入膜分离单元,称为膜分离单元的原料气。原料气先经聚结过滤器,脱除气体中含有的固体杂质和微小液滴。经过滤预处理后的原料气进入膜分离部分。膜分离部分由9台并联的膜分离器组成,原料气在一定的压差推动下,在渗透侧得到富集乙烯组分的渗透气进入尾气回收压缩机入口,未渗透气体(即尾气)经控制阀PV-8101,去乙二醇装置原放空系统,作为蒸汽过热炉的燃料进行燃烧。工艺流程,如图1所示。

5 膜分离回收乙烯单元运行状况的影响因素分析

5.1 膜分离回收乙烯单元指标

5.1.1 乙烯回收率

增设膜分离回收乙烯单元的目的就是要回收循环气排放气中的乙烯,降低乙烯损失,乙烯回收率是衡量膜分离回收乙烯单元运行状况的重要指标。

5.1.2 氩气脱除量

由于循环气进行适当排放的主要目的是脱除氩气等惰性气体,因此,膜回收分离乙烯单元的氩气脱除量是衡量其运行状况的另一个重要指标。乙二醇装置分析中心只能分析出氧气和氩气的浓度和,不能单独分析氩气的浓度,因此在实际操作中,用循环气系统在线质谱仪显示的循环气中氩气浓度来衡量氩气的脱除量是否满足工艺要求,只要保持循环气中氩气浓度稳定即可。

5.2 膜分离回收乙烯单元运行状况的影响因素分析

5.2.1 每组膜组件处理的原料气量

乙二醇装置膜分离回收乙烯单元共有9组膜组件,可以根据需要进行增减。每组膜组件处理的原料气量增大,乙烯回收率减小,氩气脱除量增大,但是膜组件处理的原料气量不能无限制增大,为了不因处理气量过大而损坏膜组件,原料气膜前压力和尾气侧压力差不能超过50 kPa。

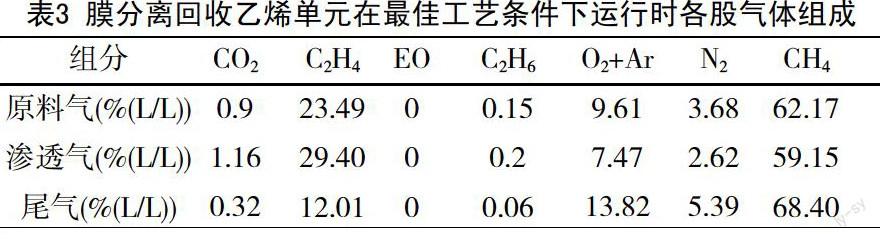

为了保持装置循环气系统氩气浓度稳定,且膜分离回收乙烯单元的乙烯回收率达到80%以上,在只回收1#氧化系统循环气排放气的情况下,对每组膜组件处理的原料气量进行了摸索,结果见表1。

表1结果表明,在每组膜组件处理原料气量为130 Nm3/h左右,投用3组膜组件时,装置循环气中氩气浓度可以维持稳定,满足工艺要求,且乙烯回收率达到82.43%左右,此时原料气膜前压力和尾气侧压力差在7 kPa左右, 不影响膜组件的安全运行。

5.2.2 膜前压力

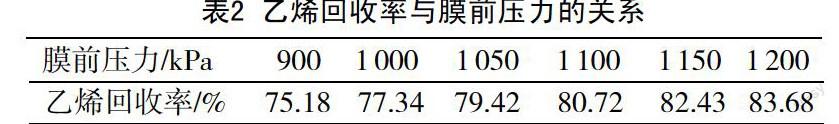

膜分离回收乙烯单元主要是靠膜两侧的压差来实现循环气排放气中各组分的分离,而渗透侧压力保持在23.5 kPa左右(尾气回收压缩机入口压力基本稳定),因此,原料气膜前压力是影响膜分离回收乙烯单元运行状况的重要因素。膜分离回收乙烯单元在投用3组膜组件,原料气进料量在390 Nm3/h时,其乙烯回收率与膜前压力的关系见表2,可以看出原料气膜前压力升高,乙烯回收率随之提高,在膜前压力升高至1 100 kPa时,膜分离回收乙烯单元乙烯回收率提高至80.72%,达到其设计的80%的乙烯回收率。膜分离回收乙烯单元满负荷设计膜前压力为1 200 kPa,由于受到膜组件自身条件的限制,原料气膜前压力尽量不要超过1 200 kPa运行,因此,原料气膜前压力控制在1 100 ~1 200 kPa为宜。

5.2.3 总原料气流量

膜分离回收乙烯单元设计总原料气处理量为820 Nm3/h(100%负荷),总原料气流量越大,可以投用的膜组件数越多,可以提高乙烯回收率和氩气脱除量。由于膜分离回收乙烯单元尾气要进入蒸汽过热炉进行燃烧,受限于蒸汽过热炉的设计热负荷,当尾气流量达到200 Nm3/h时,蒸汽过热炉自身燃料气调节阀开度会很小(6%以内),一旦装置出现波动,尾气流量突然中断,有可能会造成蒸汽过热炉熄灭,进而造成乙二醇装置全线紧急停车,这是比较危险的,而按照每组膜组件处理原料气量为130 Nm3/h,原料气流量为820 Nm3/h时,需要投用6或者7组膜组件才能保证循环气中氩气的浓度平稳,但是此时尾气流量会超过200 Nm3/h,因此,膜分离回收乙烯单元原料气量达不到820 Nm3/h,只能投用5组膜组件。投用5组膜组件时,一般原料气流量在600~650 Nm3/h时,2套氧化系统循环中氩气浓度能够保持相对稳定,膜分离回收乙烯单元的尾气量在152 Nm3/h左右,蒸汽过热炉自身燃料气调节阀开度在20%左右,自身燃料气流量相对处于比较安全的范围,尾气流量中断也不会造成蒸汽过热炉熄灭。

5.2.4 膜前温度

在一定温度范围内,原料气膜前温度越高,原料气各组分对膜的渗透性能越好,可以处理的气体流量增大,但是膜分离回收乙烯单元在膜前温度达到45 ℃时高报警,膜前温度达到50 ℃联锁停车,因此,受限于膜组件的设计要求,原料气膜前温度控制在30 ℃左右为宜。

5.3 最佳工艺条件及运行效果

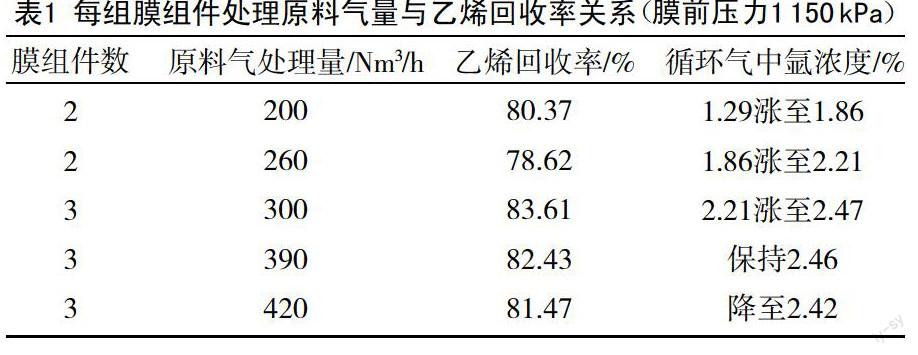

经过上述分析,膜分离回收乙烯单元的最佳工艺条件为:膜前压力控制在1 100~1 200 kPa,膜前温度控制在30 ℃左右,原料气流量控制在600~650 Nm3/h,每组膜组件处理原料气量为130 Nm3/h(即投用5组膜组件),尾气量在152 Nm3/h左右,此时乙烯回收率在86%左右,循环气中氩气浓度维持稳定,膜前压力和尾气压力差在7 KPa左右,满足工艺要求和膜组件操作要求。膜分离回收乙烯单元在最佳工艺条件下运行时各股气體组成,见表3。

6 经济效益核算

根据上述条件,投用膜分离回收乙烯单元后,乙二醇装置排放的乙烯量为152*0.1201=18.2 Nm3/h,投用膜分离回收乙烯单元前,乙二醇装置排放的乙烯量为200*0.2349=46.98 Nm3/h,年乙烯回收量为(46.98-18.2)*28/22.4*8 000=287.8 t/h。

按目前乙烯价格计算,膜分离回收乙烯单元每年节省乙烯原料成本253万元。

7 结 语

乙二醇装置循环气排放气直接排放至蒸汽过热炉燃烧,造成了乙烯原料的浪费,扬子石化乙二醇装置通过增设膜分离回收乙烯单元对循环气排放气中的乙烯进行回收,运行比较稳定。

7.1 最佳工艺条件

膜前压力控制在1 100~1 200 kPa,膜前温度控制在30 ℃左右,原料气流量控制在600~650 Nm3/h,每组膜组件处理原料气量为130 Nm3/h(即投用5组膜组件)。

7.2 回收率高浓度稳定

膜分离回收乙烯单元在最佳工艺条件下乙烯回收率为86%左右,氩气脱除量能够满足乙二醇装置氧化系统工艺要求,循环气中氩气浓度稳定。

7.3 经济效益

每年可节省乙烯原料287.8 t,减少乙烯原料成本253万元,经济效益显著。

参考文献:

[1] 孙继卫.乙烯水合乙醇反应工艺的工程改进研究[D].北京:北京化工大 学,2000.

[2] 杨旻.现代新型硅砖隧道窑研究与设计[D].西安:西安建筑科技大学,2005.