浅谈扭矩控制过程能力提升的几种方法

龙运昆 蒋玲丽 甘银锋

摘 要:文章通过对扭矩控制过程能力基本概念进行简单的阐述,结合实际问题案例进行调查分析,针对如何提升扭矩控制的过程能力,提出相关解决方案。

关键词:扭矩;过程能力;过程能力指数;工艺范围;静态扭矩;拧紧程序

中图分类号:TH137.5 文献标识码:A 文章编号:1006-8937(2016)02-0079-03

1 概 述

在汽车装配上,采用螺栓、螺母对不同零件进行连接,是一种常见的连接方式。采用螺栓、螺母连接就必须通过对螺栓、螺母施加一定的扭矩,以到达拧紧的目的,使两被连接体紧密贴合,并为承受一定的动载荷,还需要两被连接体间具备足够的夹紧力,以确保被连接零件的可靠连接和正常工作。这样就要求作为连接用的螺栓、螺母,在拧紧后要具有足够的轴向夹紧力。然而这些力的施加,也都是依靠“拧紧”来实现。为了便于管控,通过转化为扭矩进行识别及监控。如果一旦出现连接不当,即扭矩不符合要求,可能发生汽车零部件功能失效,影响用户使用,甚至车毁人亡的事故。

过程能力也称工序能力,是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动。当过程处于稳态时,产品的质量特性值有99.73%散布在区间[μ-3σ,μ+3σ],(其中μ为产品特性值的总体均值,σ为产品特性值总体标准差)也即几乎全部产品特性值都落在6σ的范围内。

扭矩质量,作为一种质量特性,其过程能力的高低,在汽车装配上尤为关键。为此,本文结合实际问题案例进行调查分析,针对如何提升扭矩控制的过程能力,提出相关解决方案。

2 提升扭矩控制的过程能力案例分析及研究

2.1 调整工具设定值

CN112下摆臂与车身,该控制点工艺范围是100~130 N.m。初期,该控制点过程能力较低,Cpk仅为0.56,如图1所示,扭矩偏低。同时,因较低扭矩,导致连接处出现异响。

经调查发现,该控制点工艺范围是100~130 N.m,工具设定值为105 N.m,工具设定值过低。调整为115 N.m后,采集数据进行Cpk计算,得Cpk=1.40,如图2所示,同时进行为期一个月的质量跟踪,未出现因该控制点扭矩过低造成的车辆异响。

2.2 调整工艺范围(静态扭矩)

CN 200左前门到左前门铰链,该控制点工艺范围是 22~38 N.m,该点合格率为97.6%。在进行过程能力计算(采用Mintab计算)及分析时发现,该点的CPK较低,仅为0.49。如图3所示,数据整体偏下限。

经调查,未发现人员操作、工具、零件等有异常变化。调取项目阶段用于计算静态扭矩的原始数据,可看出,当时项目阶段数据采用指针扳手采集,现阶段使用数显扳手采集。两者有一定差异,指针扳手数据偏高,数显扳手数据偏低。第一次计算使用的原数据偏高,其结果也相对现在的偏高,进而导致当前扭矩数据整体偏低,Cpk也较低。于是,使用当前数据重新计算静态扭矩,制定新的工艺范围。调整后,工艺范围是18~34 N.m,Cpk也提升至1.61,如图4所示。

2.3 调整拧紧工艺(即拧紧顺序)

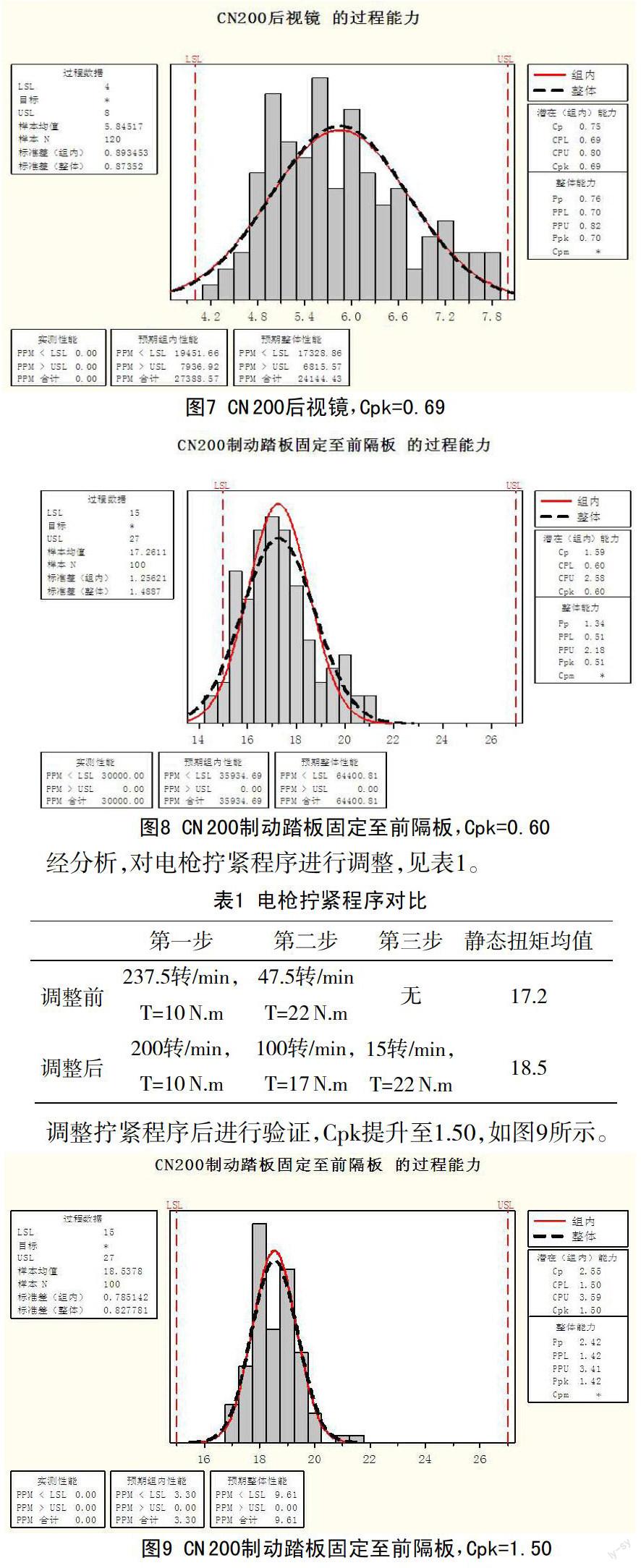

CN 200外后视镜工艺范围为4~8 N.m,扭矩合格率较低,为80%左右,Cpk也仅为0.34,如图5所示。

现场调查发现,外后视镜双头螺栓六角头面与外后视镜底面的距离高低不一,但经拆卸外后视镜后发现门钣金都有被双头螺栓六角头面压过的压痕,说明螺母都曾实现紧固。得出结论为扭力衰减使得扭力不合格。该点的拧紧工艺从上而下,如图6所示,1→2→3。根据实车装配,发现外后视镜在装配过程中,外后视镜镜座跟水切搭接的角与钣金干涉,导致门外板钣金会往车内收缩才能打紧最下端安装点,但是门外板的收缩对已打紧的螺母扭力影响较大,发现更改拧紧顺序,即改为3→2→1,应有更好的效果。

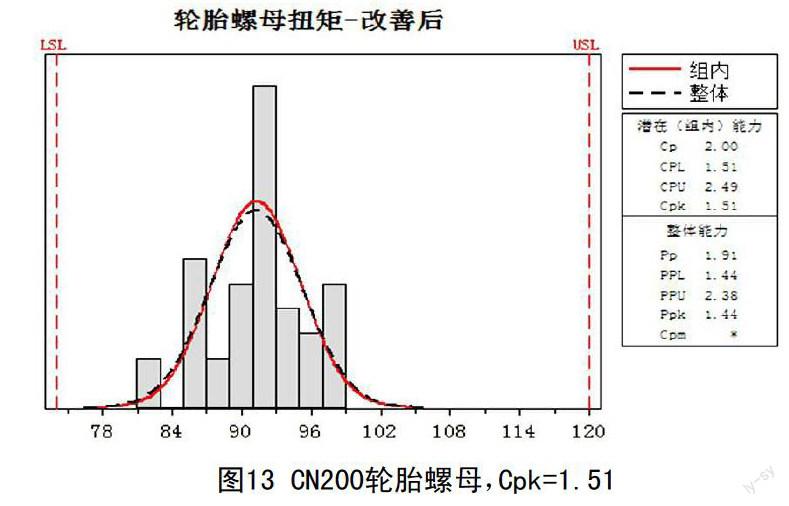

经验证,调整拧紧顺序后,扭矩合格率提升至99.0%,Cpk也提升至0.69,如图7所示。

2.4 调整电枪程序

CN 200制动踏板固定至前隔板Cpk较低,6颗螺母CPK均低于1,如图8所示。经查看其拧紧程序,发现仅用两步拧紧,对于最终静态扭矩获得效果不佳。

经分析,对电枪拧紧程序进行调整,见表1。

调整拧紧程序后进行验证,Cpk提升至1.50,如图9所示。

2.5 使用更适宜的工装

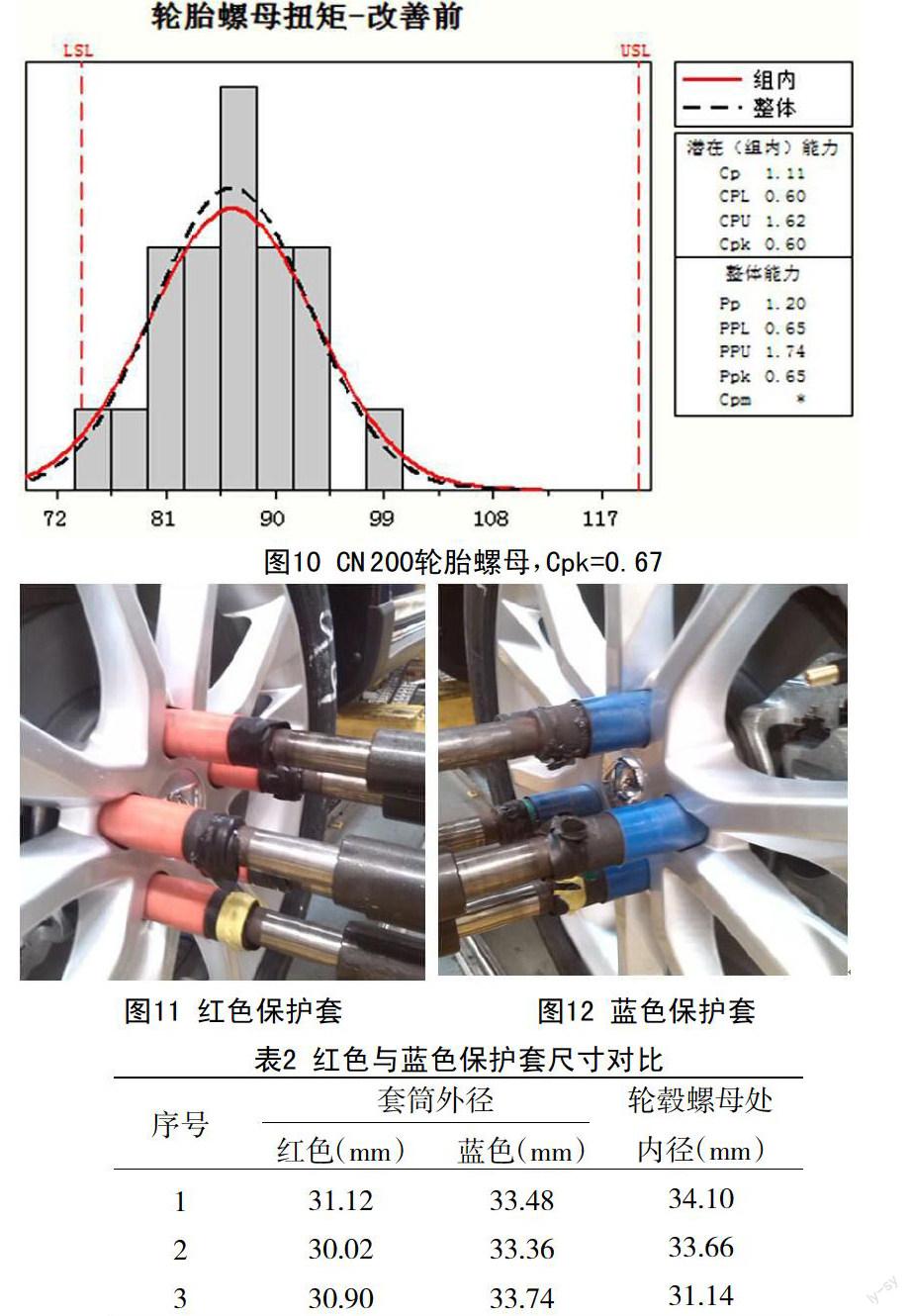

CN 200轮胎螺母扭矩Cpk总体偏低,20颗螺母Cpk均小于1,如图10所示。

经过现场调查发现,轮胎拧紧机使用两种套筒,一种是为红色保护套,如图11所示,一种为蓝色保护套,如图12所示,测量两者的尺寸对比发现,见表2,蓝色保护套的套筒尺寸较大,与轮胎螺栓安装孔径相近,在拧紧过程中因保护套与安装孔内壁摩擦以及保护套与套筒之间的相互摩擦损耗扭矩,导致静态偏小。

统一使用红色保护套后,Cpk提升,原20颗螺母Cpk均小于1,现已有12颗螺母Cpk大于1,如图13所示。

2.6 使用更高精度的制造设备

CN200发动机悬置-发动机侧1.5,该点工艺范围是99~123 N.m,使用扭矩扳手进行施加扭矩。扭矩扳手是一種人工手动拧紧工具,其精度为10%左右,结果显示该点Cpk=0.34,如图14所示。

CN201车型在二期投产,考虑到该控制点的工具精度较低,设定值较高(110 N.m),人工作业强度大,进而选用自动控制设备——电枪进行作业,施加扭矩。该工具由阿特拉斯提供,产品精度为达3%~4%,较好的满足了现场制造的需要。结合静态释放,大幅提高了该控制点的合格率及Cpk,如图15所示。

3 结 语

提高过程能力,可以通过调整过程加工中心,减少中心偏移量、减少分散程度、修订公差范围获得。

首先,减少过程加工中心偏移量,可采取以下措施:①通过数据收集,进行统计分析,找出大量连续生产过程中由于工具磨损、加工条件随时间逐渐变化而产生偏移的规律,及时进行中心调整,或采取补偿工具偏差等;②根据中心偏移量,可调整工具等的设定值;③根据操作者施加力度的常规表现,反向纠正并培训等措施。

其次,减少分散程度,可通过修订过程,改进工艺方法,修订操作规程,优化工艺参数;检修、改造或更新设备,改造、增添与公差要求相适应的精度较高的设备;对关键过程、特殊工艺的操作者进行技术培训,并考核;加强现场的质量控制,推行控制图管理。

然后,确保修订公差范围前提条件是放宽公差范围不会影响产品质量。

总的来说,应把减少中心偏移量,作为提高过程能力的首要措施,只有当中心偏移量为零,而Cp值仍然小于1时,才考虑减少过程加工的分散程度或考虑是否有可能放宽公差范围。同时,过程因素加强对5M1E,即人、机、料、法、环、测的控制,才能从源头上提升过程能力。

最后,将在此过程中发现的问题及积累的检验反馈到研发设计部门,从而进一步提升产品加工的过程能力,保证高质量产品输出。

参考文献:

[1] 喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005.

[2] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[3] 《紧固件连接设计手册》编写委员会.紧固件连接设计手册[M].北京:国 防工业出版社,1990.