单颗粒褐煤高温烟气干燥过程数值模拟

赵孟浩,张守玉,董建勋,李尤,丁艳军,吕俊复(上海理工大学能源与动力工程学院热能工程研究所,上海 0009;中电投蒙东能源集团有限责任公司,内蒙古 通辽 08000;清华大学热能工程系,北京 00084)

单颗粒褐煤高温烟气干燥过程数值模拟

赵孟浩1,张守玉1,董建勋2,李尤1,丁艳军3,吕俊复3

(1上海理工大学能源与动力工程学院热能工程研究所,上海 200093;2中电投蒙东能源集团有限责任公司,内蒙古 通辽 028000;3清华大学热能工程系,北京 100084)

摘要:褐煤干燥对于提高其品质具有重要意义。为了模拟高温烟气干燥这一高温差、变温差非稳态传热传质过程中褐煤内水分蒸发过程,采用有限体积法建立了一维球坐标系下蒸发界面向内迁移的单颗粒褐煤干燥数学模型,并利用该模型分析了初始烟气温度和颗粒粒径对单个褐煤颗粒干燥特性的影响。模型模拟结果与实验结果对比表明二者变化趋势一致,所建模型能较好地反映出高温烟气干燥过程中褐煤内水分蒸发过程。结果表明,初始烟气温度越高,颗粒粒径越小,蒸发界面向内迁移速度越快,水分脱除越快,干燥时间越短;蒸发界面平均迁移速度均与初始烟气温度和颗粒粒径呈线性关系;在初始烟气温度700℃下,较短的停留时间使得颗粒表面温度未达到挥发分析出温度,本研究中不同粒径褐煤颗粒在干燥过程中基本没有挥发分的析出。

关键词:单颗粒; 褐煤; 高温烟气; 干燥; 传热; 传质; 数值模拟

2015-07-27收到初稿,2015-09-16收到修改稿。

联系人:张守玉。第一作者:赵孟浩(1992—),男,硕士研究生。

Received date: 2015-07-27.

Foundation item: supported by the National Science & Technology Pillar Program (2012BAA04B01).

引 言

我国褐煤资源十分丰富,占全国煤炭总储量的13%,具有储量大、埋藏浅、开采成本低等特点[1-2]。然而褐煤中水分含量高达40%以上,直接用于燃烧发电可导致锅炉火焰温度偏低、燃尽困难、热效率低等问题[3-5],因此褐煤干燥脱水处理对于提高褐煤品质和高效利用有着重大意义。

目前褐煤干燥工艺多采用低温热气流或过热蒸汽干燥技术[6-8],但如果干燥介质采用高温烟气,一可避免低温烟气干燥过程中人为地将高品位能量变成低品位能量,二可避免使用空气作为干燥介质时由于含氧量高导致爆炸等安全事故,三可避免采用水蒸气作为干燥介质时需要解决水的来源与处理等难题。由于采用高温烟气,干燥介质用量减少,还可避免提质褐煤与空气接触后发生爆炸与自燃现象[9-11]。

单颗粒干燥过程是一个复杂的物理过程,也是研究褐煤干燥过程的基础。然而干燥过程中颗粒内部温度和水分含量测定比较困难,成为制约颗粒干燥研究的因素之一,因此建立单颗粒干燥模型是必不可少的一个环节[12]。国内外一些专家学者对此进行了大量的实验研究和数值模拟,在建模过程中,采用等效球体表征颗粒,简化干燥过程,考虑各参数影响,从而建立一维球坐标系下的传热、传质方程[13-15]。Hager 等[16]建立单颗粒多孔介质干燥模型并与陶瓷干燥实验进行对比,获得了干燥速率和颗粒含水量随干燥时间的变化规律。Komatsu等[17]研究了过热蒸汽下单颗粒褐煤的干燥过程,考察了褐煤颗粒在干燥过程中的形态变化并研究了含水量、干燥速率和颗粒温度随时间的变化规律。孙晓林等[18]研究了低温条件下煤粉的等温干燥过程,分析了温度、粒径对煤粉干燥特性的影响。郝正虎等[19]通过建立的单颗粒模型模拟了高温烟气干燥过程中烟气温度、颗粒含水量、颗粒内部温度分布等变化规律。

大多数单颗粒模型仅研究稳定边界条件下的干燥过程,且假定蒸发界面在颗粒表面,适用于颗粒内水分流动性较好的情况。而对于褐煤这种含湿非饱和多孔介质来说,颗粒内部水分与孔隙结构之间存在较强结合力,且易与亲水性含氧官能团以氢键方式结合,流动性较差[20]。高温烟气作为干燥介质,在较为短暂的时间内使得褐煤中水分迅速大量脱除,颗粒内水分的流动无法弥补表面水分的散失,这种情况下蒸发界面会随着干燥过程的进行向颗粒内部发生迁移[10,19]。而且,随着干燥过程的不断进行,干燥介质不断将热量传递给颗粒使得自身温度降低,因此需要考虑干燥介质的变化才能较为准确地模拟实际干燥过程。目前褐煤高温烟气干燥方面的研究较少,且主要集中于根据实验数据来拟合干燥动力学模型,不能较好地反映出颗粒的干燥特性,应用局限性较大[9,11]。本文基于蒸发界面向颗粒内部迁移的假设,建立一维球坐标下单颗粒褐煤干燥数学模型,并利用该模型对高温烟气干燥这一高温差(干燥介质温度与颗粒表面温度之差)、变温差(两者温差不断变化)非稳态传热传质过程中褐煤内水分蒸发过程进行了研究,并分析了初始烟气温度和颗粒粒径对单个褐煤颗粒干燥特性的影响。

1 颗粒干燥模型

1.1干燥过程分析

单颗粒褐煤高温烟气干燥过程是一个复杂的过程,整个过程包含气、液、固多相流动以及颗粒内部和颗粒表面与烟气之间存在的复杂的传热、传质现象[19,21-22]。褐煤类似多孔介质的内部结构也是非常复杂、多样的[23]。因此,较难建立一个能够依据褐煤本身的性质并能准确描述其实际干燥过程的数学模型。

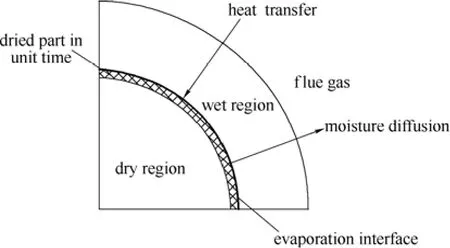

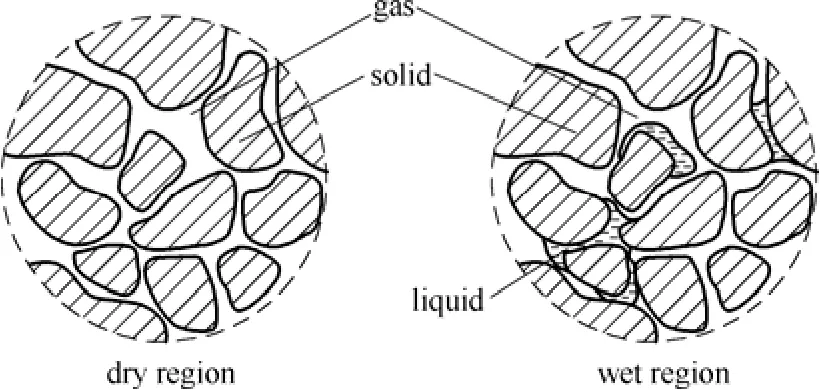

颗粒内部水分包含气态、液态两种。在干燥过程中液态水分不断吸热蒸发为气态,同时气态水分经干区扩散到颗粒外部。随着干燥的进行,当颗粒内部向表面扩散输送的水分不足以维持表面水分的蒸发时,蒸发界面向颗粒内部迁移。以蒸发界面为界,将颗粒内部分为干区和湿区两部分,在干区考虑传热、传质,湿区仅考虑传热。当蒸发界面迁移到颗粒中心时,干燥过程结束。整个干燥过程是蒸发界面不断向内迁移收缩、干区和湿区通过动态的蒸发界面相耦合的过程。颗粒干燥模型示意图[19]如图1所示,干区、湿区代表体积单元示意图[23]如图2所示。

1.2模型假设

通过对干燥过程的分析,结合高温烟气干燥的特点,本文对单颗粒褐煤干燥数学模型进行以下假设,以便于方程建立和分析求解。

(1)褐煤颗粒为各向同性的球体,内部水分均匀分布。

(2)褐煤颗粒在干燥过程中不发生破碎、膨胀或收缩等形变,且颗粒粒径为常数。

(3)烟气不与褐煤发生反应。

(4)褐煤颗粒内水分不区分内在水和外在水,将干燥过程中湿区看作一个半径不断收缩的液滴,蒸发界面随着干燥的进行不断向内迁移。

(5)干燥过程中烟气与褐煤颗粒表面发生对流换热,不考虑辐射换热。热量以导热方式从颗粒表面传递到蒸发界面。水分在蒸发界面上吸热蒸发变为水蒸气,然后经干区扩散到颗粒外部。

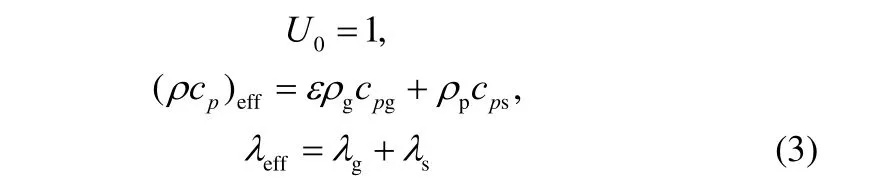

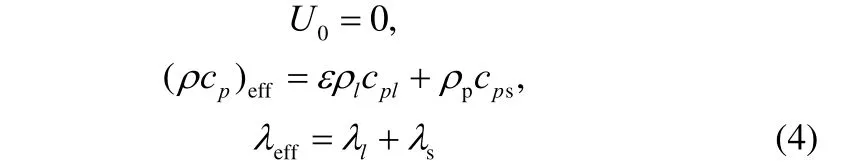

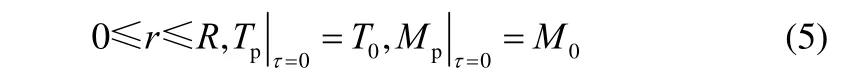

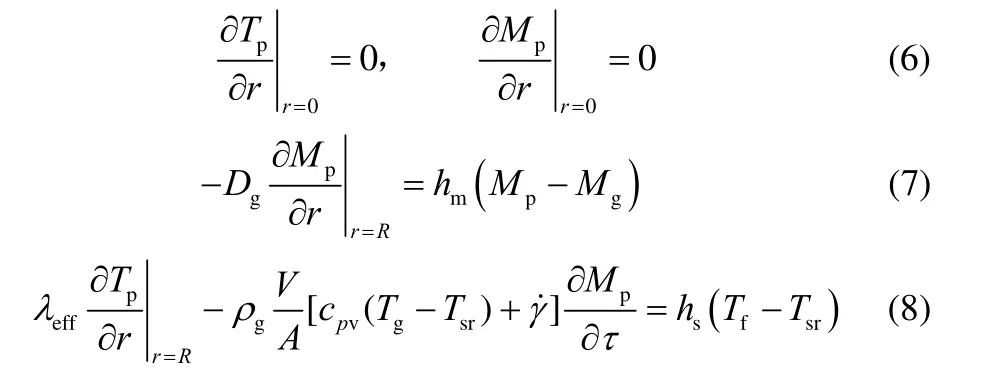

1.3守恒方程

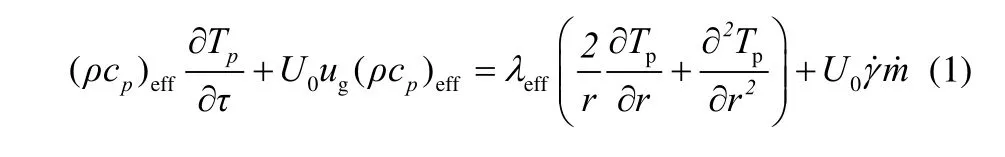

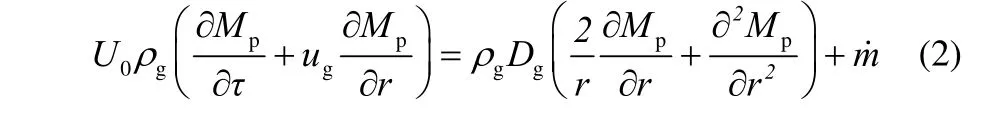

基于以上干燥过程分析和模型假设,根据质量和能量守恒定则,采用有限体积法,建立如下传热、传质方程来描述单颗粒褐煤高温烟气干燥过程。

图1 颗粒干燥过程示意图[19]Fig.1 Schematic diagram of lignite particle drying process[19]

图2 干区、湿区代表体积单元示意图[23]Fig.2 Schematic diagram of representative volume element of dry region and wet region[23]

传热方程

传质方程

其中,干区计算方程取

湿区计算方程取

初始条件

边界条件

为了加速收敛,并保证迭代过程中有较大的稳定域和较小的截断误差,采用Crank-Nicolson隐式差分格式对上述方程进行离散求解。

1.4模型验证

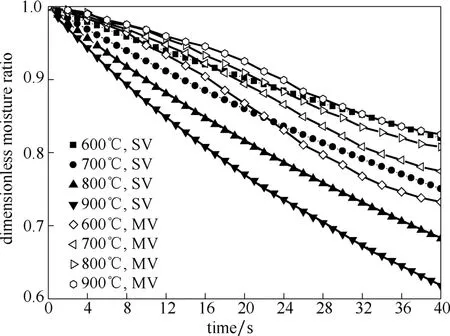

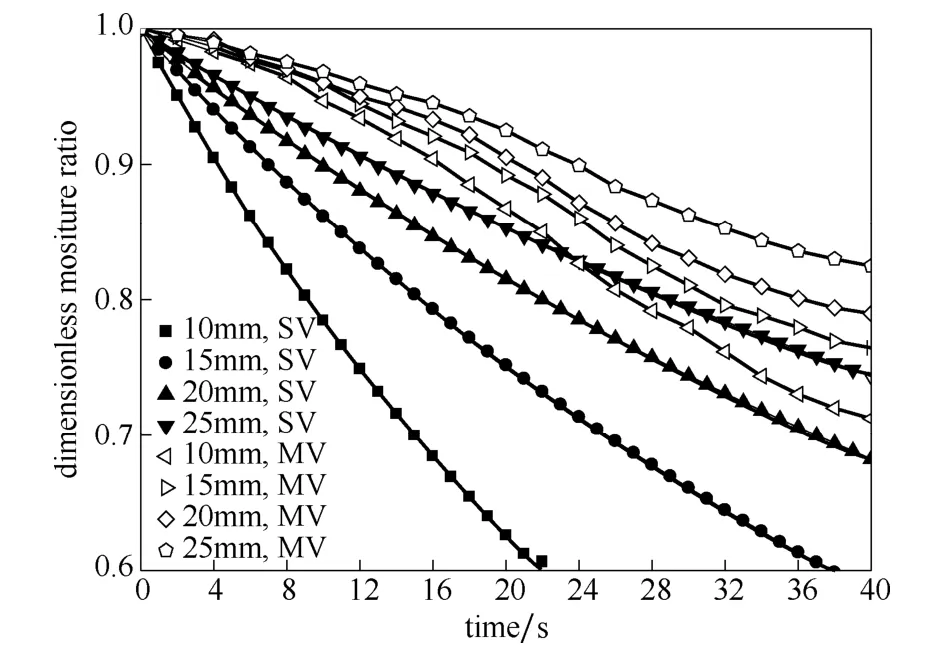

为了验证所建立模型的准确性,将模型模拟计算结果与文献[11]的实验结果进行对比,考察不同初始烟气温度和颗粒粒径下褐煤颗粒的干燥曲线,如图3、图4所示。

图3 不同初始烟气温度下20 mm粒径褐煤颗粒的干燥曲线Fig.3 Drying curves of lignite particle of 20 mm at different initial temperatures of flue gas(SV means simulated value,MV means measured value)

由图3、图4可看出,模拟结果与实验结果有所偏离,这主要是干燥装置实际运行过程的影响因素复杂所致。但模拟结果整体趋势与实验趋势吻合度较好,模型结果基本反映了干燥过程中颗粒内部含水量的变化趋势,所建模型能较好地反映出高温烟气干燥过程中褐煤内水分蒸发过程。

2 结果分析与讨论

2.1初始烟气温度对干燥特性的影响

图4 初始烟气温度800℃下不同粒径褐煤颗粒的干燥曲线Fig.4 Drying curves of lignite particle with different particle sizes at initial temperature of flue gas of 800℃ (SV means simulated value,MV means measured value)

随着干燥过程的进行,褐煤颗粒内水分不断脱除,烟气温度逐渐下降,颗粒表面温度逐渐升高,干燥速率逐渐降低。这是由于烟气与颗粒表面温差不断减小,蒸发界面向内迁移,干区热阻逐渐增大所致[17,21]。同时,在蒸发界面处生成的水蒸气通过干区扩散到外部的阻力也逐渐增加。因此,整个干燥期间主要是降速干燥阶段,没有出现恒速干燥阶段[19,24]。

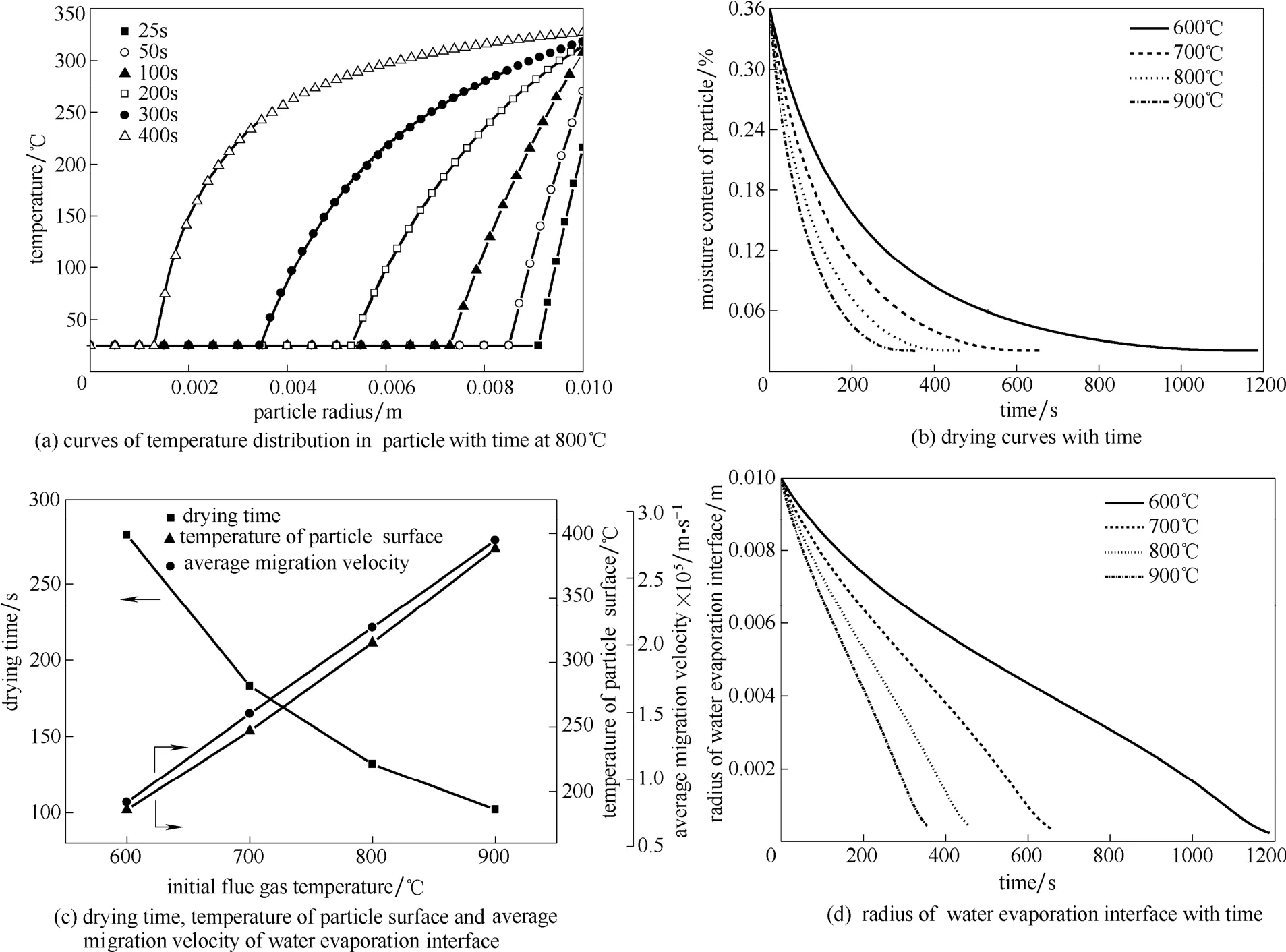

图5 不同初始烟气温度下20 mm粒径褐煤颗粒的干燥过程Fig.5 Drying process of lignite particle of 20 mm at different initial temperatures of flue gas

不同初始烟气温度下20 mm粒径褐煤颗粒的干燥过程各参数变化规律见图5。由图5(a)初始烟气温度800℃下不同时刻颗粒内部温度分布可知,颗粒内部温度随半径的减小而逐渐递减至常温,最高温度出现在颗粒表面处。由图5(b)颗粒干燥曲线随时间变化可知,初始烟气温度越高,烟气与颗粒表面温差越大,水分脱除越快,颗粒完全干燥所需时间越短。若定义颗粒内水分含量从36%降低至12%所需的时间为干燥时间。不同烟气温度下,20 mm粒径颗粒的干燥时间和对应时刻颗粒表面温度见图5(c)。由图5(c)可知,初始烟气温度越高,干燥时间越短,颗粒表面温度越高。当初始烟气温度为800℃和900℃时,颗粒表面温度已经高达315℃和388℃,此时褐煤会有挥发分的析出,故在这两个温度下干燥效果不理想。而当初始烟气温度为600℃时,水分脱除较慢,干燥时间较长。当初始烟气温度为700℃时,颗粒经183 s干燥后表面温度达到247℃,不会导致挥发分的析出。相比之下,700℃可以满足褐煤干燥的基本要求。初始烟气温度的选择对高温烟气干燥非常重要,温度过高会造成颗粒表面温度上升较快使得挥发分析出,温度过低则会增加颗粒水分脱除时间,导致处理量降低,或处理后褐煤水分含量较高[10]。

由图5(d)蒸发界面半径随时间变化曲线可知,蒸发界面半径随干燥时间的增加基本呈线性递减的趋势。若定义蒸发界面平均迁移速度为从颗粒表面到颗粒中心距离与时间的比值,所得数据补充在图5(c)中。由图5(c)可知,初始烟气温度越高,蒸发界面平均迁移速度越快,且蒸发界面平均迁移速度与初始烟气温度呈线性关系。

2.2颗粒粒径对干燥特性的影响

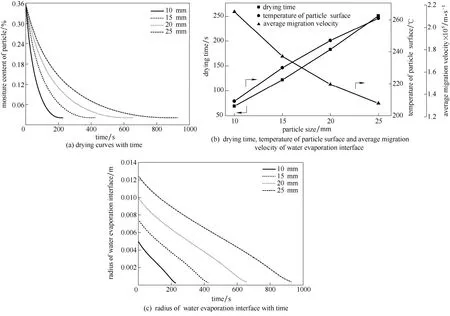

在初始烟气温度700℃下,不同粒径褐煤颗粒的干燥过程各参数变化见图6。由图6(a)可知,相同初始烟气温度下,颗粒粒径越大,水分脱除越慢,完全干燥所需时间越长。这是因为,随着颗粒粒径的增大,干区热阻增大,水蒸气向外扩散的阻力也增大,阻碍了热量传递和水分脱除。由图6(b)可知,颗粒粒径越大,颗粒表面温度越高,干燥时间越长,蒸发界面平均迁移速度越慢,且蒸发界面平均迁移速度与颗粒粒径基本呈线性关系。由图6(c)也可观察到蒸发界面半径随干燥时间的增加而线性递减。10 mm、15 mm和20 mm粒径的褐煤颗粒表面温度较低,均无挥发分析出。当颗粒粒径为25 mm时,颗粒表面温度最高,达到261℃,颗粒表面可能有少量挥发分析出,但内部大部分未达到挥发分析出的温度条件[11]。因此,在初始烟气温度700℃下,较短的停留时间使得颗粒表面温度未达到挥发分析出温度,本研究中不同粒径的褐煤颗粒在干燥过程中基本没有挥发分的析出。

图6 初始烟气温度700℃下不同粒径褐煤颗粒的干燥过程Fig.6 Drying process of lignite particle with different sizes at initial temperature of flue gas of 700℃

3 结 论

将高温烟气干燥褐煤颗粒的物理过程简化为高温差、变温差这一非稳态条件下的传热、传质过程,采用有限体积法建立了单颗粒褐煤干燥数学模型。模型中以蒸发界面为界,将褐煤颗粒分为干区和湿区,对干区求解传热、传质方程,对湿区求解传热方程。将模型模拟结果与实验结果进行对比,并分析了初始烟气温度和颗粒粒径对单个褐煤颗粒干燥特性的影响。

(1)模型模拟结果与实验结果的趋势吻合度较好,表明所建模型基本反映出高温烟气干燥过程中褐煤颗粒内部含水量的变化规律,较好地反映出实际褐煤内水分蒸发过程。整个干燥过程基本处于降速干燥阶段,不存在恒速干燥阶段。

(2)蒸发界面半径随干燥时间的增加而线性递减,蒸发界面平均迁移速度与初始烟气温度呈线性关系。初始烟气温度越高,蒸发界面平均迁移速度越快,水分脱除越快,干燥时间越短,颗粒表面温度越高。

(3)蒸发界面平均迁移速度与颗粒粒径也基本呈线性关系。颗粒粒径越大,蒸发界面平均迁移速度越慢,水分脱除越慢,干燥时间越长,颗粒表面温度越高。

(4)在初始烟气温度700℃下,较短的停留时间使得颗粒表面温度未达到挥发分析出温度,本研究中不同粒径的褐煤颗粒在干燥过程中基本没有挥发分的析出。

符号说明

cp——比热容,J·kg-1·K-1

D ——扩散系数,m2·s-1

hm——对流传质系数,m·s-1

hs——对流传热系数,W·m-2·K-1

M ——含湿量,%

m——水分蒸发率,kg·m-3·s-1

R ——颗粒半径,m

r ——半径,m

T ——温度,℃

U ——设定参数

u ——水蒸气宏观速度,m·s-1

g——气化潜热,J·kg-1

ε ——孔隙率

λ ——热导率,W·m-1·K-1

ρ ——密度,kg·m-3

τ——时间,s

下角标

eff——有效系数

f——烟气

g——气相

l——液相

p——颗粒

s——固相

sr——表面

v——水蒸气

0——初始

References

[1] YU J L,TAHMASEBI A,HAN Y N,et al. A review on water in low rank coal: the existence,interaction with coal structure and effects on coal utilization [J]. Fuel Processing Technology,2013,106: 9-20.

[2] ALLARDICE D J,CLEMOW L M,FAVAS G,et al. The characterisation of different forms of water in low rank coals and some hydrothermally dried products [J]. Fuel,2003,82: 661-667.

[3] 熊程程,向飞,吕清刚. 温度和相对湿度对褐煤干燥动力学特性的影响 [J]. 化工学报,2011,62 (10): 2898-2904. XIONG C C,XIANG F,LÜ Q G. Effects of temperature and relative humidity on drying kinetics of lignite [J]. CIESC Journal,2011,62 (10): 2898-2904.

[4] 赵卫东,刘建忠,周俊虎,等. 褐煤等温脱水热重分析 [J].中国电机工程学报,2009,29 (14): 74-79. ZHAO W D,LIU J Z,ZHOU J H,et al. Investigation on the isothermal dewatering of brown coal by thermobalance [J]. Proceedings of the CSEE,2009,29 (14): 74-79.

[5] CHOI H,THIRUPPATHIRAJA C,KIM S,et al. Moisture readsorption and low temperature oxidation characteristics of upgraded low rank coal [J]. Fuel Processing Technology,2011,92: 2005-2010.

[6] KARTHIKEYAN M,WU Z H,MUJUNDAR A S. Low-rank coal drying technologies current status and new developments [J]. Drying Technology,2009,27 (3): 403-415.

[7] KIRIYAMA T,SASAKI H,HASHIMOTO A,et al. Experimental observation and numerical modeling of a single coarse lignite particle dried in superheated steam [J]. Materials Transactions,2013,54 (9): 1725-1734.

[8] CHEN Z,WU W,AGARWAL P K. Steam-drying of coal (1): Modeling the behavior of a single particle [J]. Fuel,2000,79 (8): 961-973.

[9] 邓文祥,张守玉,董建勋,等. 单颗粒褐煤高温烟气干燥过程实验研究 [J]. 煤炭转化,2015,38 (1): 10-16. DENG W X,ZHANG S Y,DONG J X,et al. Experimental study on single lignite particle drying process by hot flue gas [J]. Coal Conversion,2015,38 (1): 10-16.

[10] 董爱霞,张守玉,郭熙,等. 单颗粒褐煤高温烟气干燥过程研究[J]. 煤炭转化,2013,36 (1): 59-94. DONG A X,ZHANG S Y,GUO X,et al. Study on single lignite particle drying process by hot gas [J]. Coal Conversion,2013,36 (1):59-94.

[11] ZHENG H J,ZHANG S Y,GUO X,et al. An experimental study on the drying kinetics of lignite in high temperature nitrogen atmosphere [J]. Fuel Processing Technology,2014,126: 259-265.

[12] 陈敏,王靖岱,阳永荣,等. 干燥过程中颗粒湿含量的检测 [J].化工学报,2011,62 (5): 1269-1274. CHEN M,WANG J D,YANG Y R,et al. Detection of moisture content of particle during drying [J]. CIESC Journal,2011,62 (5): 1269-1274.

[13] ZHANG K,YOU C F. Experimental and numerical investigation of convective drying of single coarse lignite particles [J]. Energy & Fuels,2010,24: 6428-6436.

[14] BERGINS C. Kinetics and mechanism during mechanical/thermal dewatering of lignite [J]. Fuel,2003,82: 355-364.

[15] AVERSA M,CURCIO S,CALABRÒ V,et al. An analysis of the transport phenomena occurring during food drying process [J]. Journal of Food Engineering,2007,78: 922-932.

[16] HAGER J,HERMANSSON M,WIMMERSTEDT R. Modeling steam drying of a single porous ceramic sphere: experiments and simulations [J]. Chemical Engineering Science,1997,52 (8): 1253-1264.

[17] KOMATSU Y,SCIAZKO A,ZAKRZEWSKI M,et al. An experimental investigation on the drying kinetics of a single coarse particle of Belchatow lignite in an atmospheric superheated steam condition [J]. Fuel Processing Technology,2015,131: 356-369.

[18] 孙晓林,郭晓镭,陆海峰,等. 呼伦贝尔褐煤等温干燥过程 [J]. 化工学报,2015,66 (7): 2628-2635. SUN X L,GUO X L,LU H F,et al. Drying process of Hulun Buir brown coal under isothermal condition [J]. CIESC Journal,2015,66 (7): 2628-2635.

[19] 郝正虎,吴玉新,吕俊复,等. 单颗粒褐煤烟气干燥过程模型研究[J]. 中国电机工程学报,2012,32 (11): 47-52. HAO Z H,WU Y X,LÜ J F,et al. Modeling of single lignite particle drying process in flue gas [J]. Proceedings of the CSEE,2012,32 (11): 47-52.

[20] MURATA S,HOSOKAWA M,KIDENA K,et al. Analysis of oxygen-functional groups in brown coals [J]. Fuel Processing Technology,2000,67: 231-243.

[21] 王维,王璐瑶,许英梅,等. 流化床氛围下多孔物料干燥传热传质的数值模拟 [J]. 化工学报,2012,63 (4): 1044-1049. WANG W,WANG L Y,XU Y M,et al. Numerical simulation on porous material drying with fluidized bed [J]. CIESC Journal,2012,63 (4): 1044-1049.

[22] 葛仕福,施明恒. 颗粒表面料层干燥机理 [J].化工学报,2005,56 (1): 30-34. GE S F,SHI M H. Drying mechanism of thin film coated on particle surface [J]. Journal of Chemical Industry and Engineering (China),2005,56 (1): 30-34.

[23] 张浙,杨世铭. 多孔介质对流干燥机理及其模型 [J]. 化工学报,1997,48 (1): 52-59. ZHANG Z,YANG S M. Mechanism and mathematical model of heat and mass transfer during convection drying of porous media [J]. Journal of Chemical Industry and Engineering (China),1997,48 (1): 52-59.

[24] ZHAO H,CHEN G. Heat and mass transfer during low intensity convection drying [J]. Chemical Engineering Science,1999,54 (17): 3899-3908.

Numerical simulation of single lignite particle drying process in high temperature flue gas

ZHAO Menghao1,ZHANG Shouyu1,DONG Jianxun2,LI You1,DING Yanjun3,LÜ Junfu3

(1Department of Thermal Engineering,School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2CPI Mengdong Energy Group Co.,Ltd.,Tongliao 028000,Inner Mongolia,China;3Department of Thermal Engineering,Tsinghua University,Beijing 100084,China)

Abstract:Lignite drying is very important for improvement of lignite quality. In order to simulate evaporation process of water in lignite particle during drying in high temperature flue gas,a mathematical model was established for the unsteady drying process of single lignite particle at high and variable temperature using finite volume method,and the fundamental assumption made was that the lignite particle was spherical and could be divided into two parts in one-dimensional spherical coordinate system by water evaporation interface that migrates inwards during drying. The model was used to analyze the drying behavior of lignite particle with time and the effect of initial temperature of flue gas and particle size. The variation trend obtained by numerical simulation was similar to that did by experiments for drying process. It was found that the higher initial flue gas temperature and the smaller particle size lead to the faster migration velocity of the water evaporation interface,the lower moisture content of lignite particle and the shorter drying time. There is a linear relationship between the interface migration velocity and the initial flue gas temperature and lignite particle size.

Key words:single particle; lignite; high temperature flue gas; drying; heat transfer; mass transfer; numerical simulation

DOI:10.11949/j.issn.0438-1157.20151207

中图分类号:TQ 536.1

文献标志码:A

文章编号:0438—1157(2016)04—1534—07

基金项目:国家科技支撑计划项目(2012BAA04B01)。

Corresponding author:Prof. ZHANG Shouyu,zhangsy-guo@163.com