翅片螺距对折齿型螺旋翅片管束性能的影响

王学刚,袁益超(上海理工大学上海市动力工程多相流动与传热重点实验室,上海 200093)

翅片螺距对折齿型螺旋翅片管束性能的影响

王学刚,袁益超

(上海理工大学上海市动力工程多相流动与传热重点实验室,上海 200093)

摘要:为了提高平齿型翅片管的强化传热效果,通过改变其锯齿的扭转方向和偏折角度得到了折齿型螺旋翅片管。利用数值模拟和模化试验相结合的方法对基管外径分别为38 mm和51 mm的折齿型螺旋翅片管束进行研究,得到了翅片螺距对折齿型螺旋翅片管束的换热与阻力性能的影响规律和最优翅片螺距。结果表明:翅片螺距Pf在3.63~8.47 mm范围内,空气侧Nusselt数Nu随Pf增大呈先递增后递减的趋势;当Pf大于6.35 mm时,翅片螺距增大对Nu的影响相对已不明显;空气侧Euler数Eu随Pf增大而减小。对于基管外径分别为38 mm和51 mm的折齿型螺旋翅片管束,Pf为6.35 mm时其性能指标Nu·f-1/3均最大,因此Pf=6.35 mm是最优翅片螺距。

关键词:传热;折齿型螺旋翅片管;翅片螺距;换热性能;阻力性能;数值模拟;优化

2015-07-22 收到初稿,2015-12-03 收到修改稿。

联系人:袁益超。第一作者:王学刚(1991—),男,硕士研究生。

Received date: 2015-07-22.

引 言

翅片管作为强化传热的有效元件,广泛应用于化工、冶金和电力等各类烟气换热及余热回收场合[1]。在节能减排和环境保护政策日益严格的背景下,提高翅片管的换热效率是工业生产中降低经济成本和实现节能减排的重要途径。

翅片管的结构参数和布置方式是影响其换热性能的重要因素,因此也是研究重点和优化方向。李妩等[2]对4种不同的整体型翅片管束不同管排和翅片间距进行了试验,得出了传热和阻力特性关联式,并对翅片管束传热性能进行了综合对比。李志敏等[3]以试验为基础通过建立数学模型对螺旋翅片管束结构进行优化设计,得到了一定限制条件下的最佳结构参数。Weierman[4]对平齿型螺旋翅片管束进行了多次试验,获得了较为全面的换热与阻力的计算方法。Kawaguchi等[5-6]对平齿型螺旋翅片管束进行了试验研究,并与连续型螺旋翅片管进行比较,获得了其错列布置时相应的传热和阻力特性的关联式。李瑞阳等[7]通过模化试验与数值模拟相结合的方法对错列布置的平齿型螺旋翅片管束进行了传热与阻力性能研究,并与整体型螺旋翅片管束进行了对比,结果表明:在试验研究的Reynolds数范围内,错列布置的平齿型螺旋翅片管束比整体型螺旋翅片管束换热系数提高11.6%~11.8%。马有福等[8-10]通过模化试验研究了翅片螺距、横向节距和纵向节距对平齿型螺旋翅片管束性能的影响,并提出了相关的换热与阻力的计算关联式,试验结果表明:随着气流的Re增大,管束综合传热性能j/f先增大后减小,在Re=1000~7000范围j/f较大;随着横向相对节距的增大,空气侧Nu基本不变,空气侧Eu逐渐减小;存在最佳纵向相对节距,使得锯齿形螺旋翅片管束空气侧Nu与综合换热性能j/f最大。

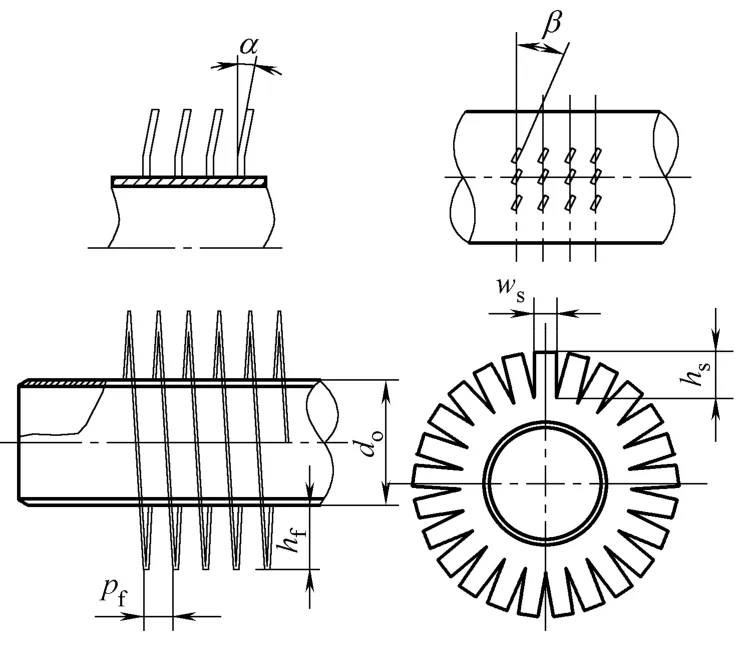

为了进一步提高平齿型翅片管的强化传热效果,通过改变其锯齿的扭转方向和偏折角度得到了折齿型螺旋翅片管,如图1所示。相对于平齿型螺旋翅片管,折齿型螺旋翅片管由于其锯齿的偏折使得气流沿锯齿冲刷过程中边界层的发展屡屡遭到破坏,边界层较薄,传热热阻较低,同时翅片对流体的扰动增强,上游翅片产生的尾涡强化了下游翅片的换热作用[11]。

翅片螺距是影响翅片管强化传热的重要结构参数之一,翅片螺距变小可以增大翅片管换热面积,但同时流动阻力将会变大,而且存在积灰、堵塞的风险。曹雅文等[12-13]通过模化试验获取了翅片螺距Pf及翅片高度hf对传热和阻力特性的影响规律,结果表明:当Pf/do为0.096~0.134时,空气侧Nu随翅片螺距增大而增大;当Pf/do为0.134~0.233时,翅片螺距对Nu的影响很小;Eu随翅片螺距增大而减小;当hf/do为0.365~0.418时,空气侧Nu随翅片高度增加而变大;当hf/do为0.418~0.471时,空气侧Nu随翅片高度增加而减小;Eu随翅片高度增大而增大。上述文献将管束的传热性能和流动性能进行单独考察分析,而实际工程应用中通常需要综合考虑翅片管束的传热强化效果与阻力的变化,对于一定布置方式和翅片结构的翅片管束力求其综合性能最优[14]。而折齿型螺旋翅片管是近年开发的一种强化传热管型,国内外对这种管型的相关研究鲜见报道。因此,本工作在前人研究的基础上对折齿型螺旋翅片管束进一步优化,对基管外径分别为38 mm和51 mm的各5种不同翅片螺距的折齿型翅片管束的换热与阻力性能进行数值模拟,并与模化试验结果进行对比,得到了翅片螺距对折齿型螺旋翅片管束换热与阻力性能影响规律,通过综合性能的比较获得最优翅片螺距,为工程实际应用提供依据。

图1 折齿型螺旋翅片管结构示意图Fig.1 Schematic diagram of twisted-serrated spiral finned tube

1 数值模拟

1.1物理模型及结构参数

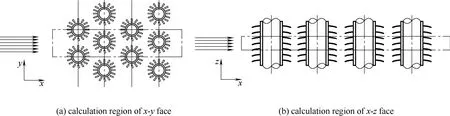

为了简化几何模型,并在保证不影响数值模拟的准确性的前提下,根据折齿型螺旋翅片管[图2(a)]结构的对称性和沿管长方向呈周期性变化的特点截取实际换热过程中的两圈螺旋翅片作为单管模型长度,如图2(b)所示。

图3 三维计算区域示意图Fig.3 Schematic diagram of three dimensional calculation region

当翅片管束沿气流方向管排数大于4时,管排数对于换热和阻力的影响可以忽略[15],因此数值模拟的管束模型沿气流方向的管排数选取为4。其计算区域如图3虚线部分所示,沿x轴方向选取气流横向冲刷的4排管排,沿y轴方向选取相邻两列翅片管中心线之间的区域,沿z轴方向选取所截取单管模型长度。同时,考虑到入口效应和出口回流效应的影响,适当延长计算区域的入口段和出口段:进口段选取3倍基管外径长度,出口段选取7倍基管外径长度[16]。

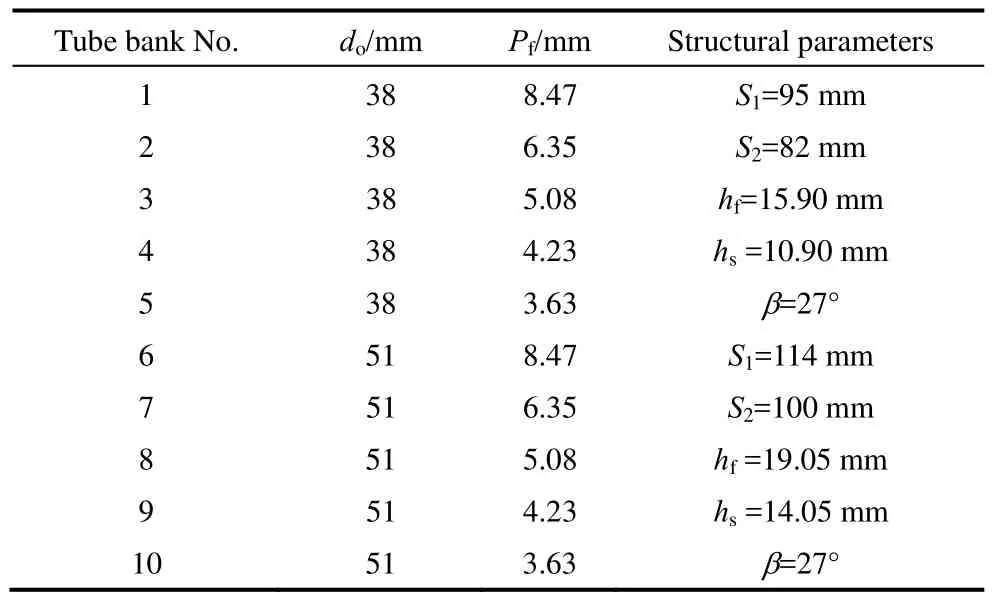

本工作对基管外径分别为38 mm和51 mm的错列布置折齿型螺旋翅片管各5种不同的翅片螺距进行数值模拟,以研究翅片螺距Pf对折齿型螺旋翅片管束换热与阻力性能影响规律。其结构参数见表1。

1.2计算方法及边界条件

以空气为介质横向冲刷管束,假定流体为三维稳态不可压缩且充分发展的湍流流动。几何模型的计算区域内均采用非结构化网格,利用Fluent软件通过有限体积法进行数值模拟。数值模拟控制方程由连续性方程、Navier-Stokes动量方程和能量方程组成[17]。采用二阶迎风格式作为控制方程的离散格式,湍流模型选用标准k-e模型,压力与速度的耦合采用SIMPLE算法[18]。

边界条件:管束入口设置为速度入口,入口空气速度vin根据最小流通截面速度计算得出,入口空气温度Tin=473 K;管束壁面温度设为恒定值,Tw=333 K;管束出口为自由出流;空气物性参数设置为与温度相关的多段线性函数;翅片表面为流固耦合边界[19]。

表1 管束结构参数Table 1 Structural parameters of tube banks

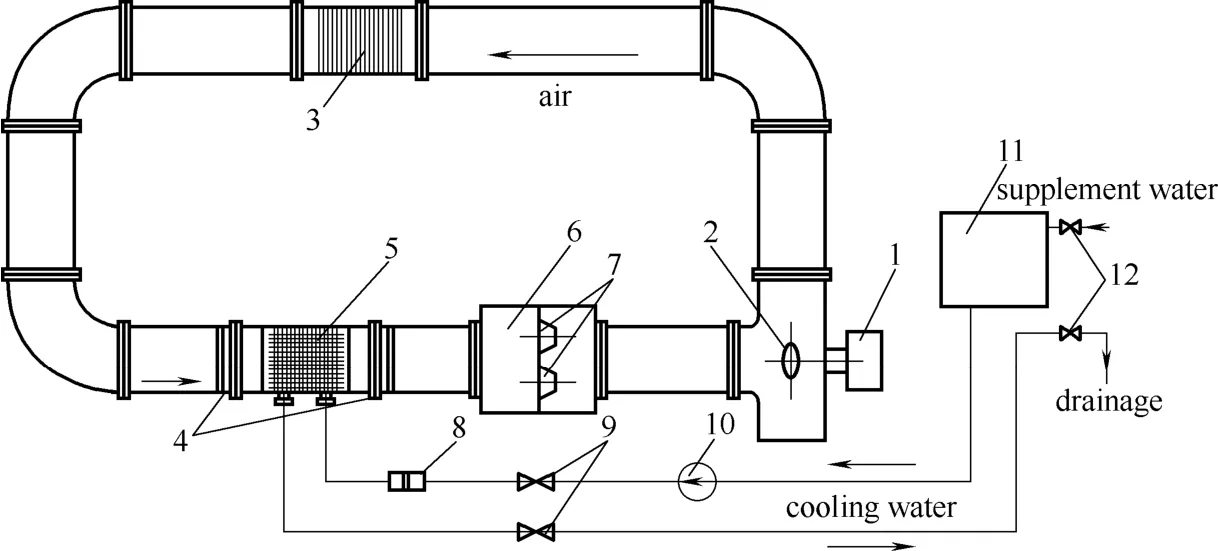

2 模化试验验证

为了验证数值模拟方法的准确性,选取表1中试件1、试件3、试件5进行了模化试验。试验管束沿气流方向错列布置10排,每排布置4根。模化试验在图4所示的试验系统中进行。试验系统主要由空气循环系统和水循环系统组成,空气循环系统主要包括引风机、空气加热器、试验段及风量测量段,水循环系统由稳压水箱、水泵、调节阀、涡轮流量计及试验段组成。风机将空气送至电加热器加热到试验工况所需温度,然后进入试验段,横向冲刷试验管束并与管束内冷却水进行换热,最后回到风机。冷却水在稳压水箱中加热到试验工况所需温度,通过水泵输送到试验段,完成换热后排放。

图4 模化试验系统Fig.4 Schematic diagram of experimental system1—electrical motor;2—draught fan;3—air heaters;4— thermocouple;5— tube banks;6—flow measurement device;7—nozzle;8—turbine flowmeter;9—regulating valve;10—pump;11—water tank;12—valve

图5 数值模拟与模化试验结果比较Fig.5 Comparison between experimental and numerical simulation results

试验过程中,进、出口空气温度由经标定的镍铬-镍硅热电偶测量,流量箱喷嘴处空气绝对压力由精度为0.25级的PTX7500型绝对压力变送器测量,试件空气侧压降及喷嘴进出口压降由精度为0.2级的EJA120A型微差压变送器测量,水流量由精度为0.5级的LWGY-15B型涡轮流量计测量,进、出口水温由精度为A级的Pt100铂电阻温度计测量。以上试验参数均由计算机采集汇总处理。

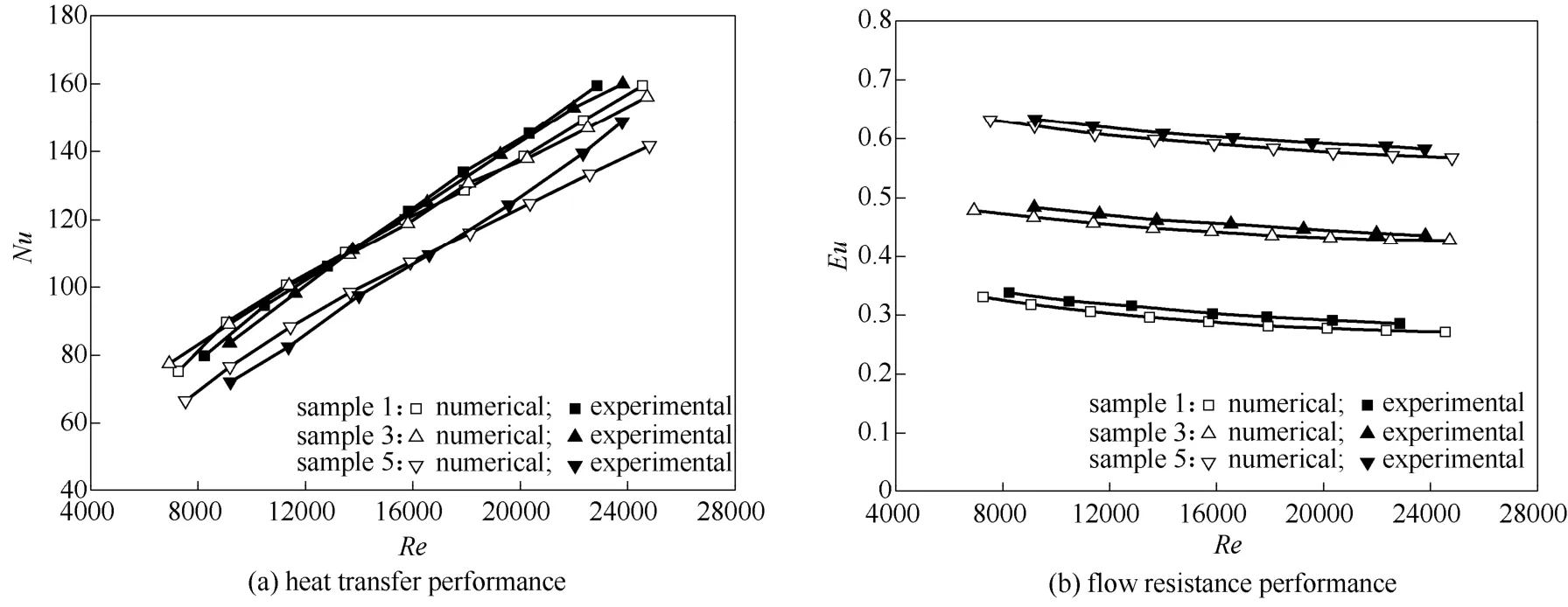

模化试验结果与数值模拟结果的比较如图5所示。由图可知:数值模拟结果与模化试验结果吻合良好,并具有相同的变化趋势,两者相对误差见表2。由此可见,本工作采用的数值模拟方法具有较高的准确性。

表2 数值模拟结果与模化试验结果相对误差Table 2 Relative error between experimental and numerical simulation results

3 数值模拟结果与分析

3.1翅片螺距对基管外径38 mm管束换热与阻力性能影响

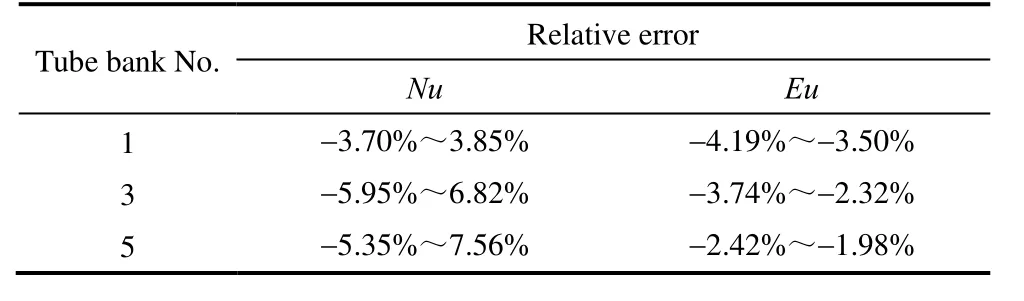

翅片螺距Pf对基管外径为38 mm的折齿型螺旋翅片管束换热与阻力性能的影响如图6所示。

图6 翅片螺距对基管外径38 mm管束换热与阻力性能的影响Fig.6 Effects of fin pitch on heat transfer and flow resistance characteristics of tube banks with diameter of 38 mm

由图6(a)可知:相对于试件5(Pf=3.63 mm),试件1(Pf=8.47 mm)、试件2(Pf=6.35 mm)、试件3(Pf=5.08 mm)、试件4(Pf=4.23 mm)这4个管束的Nu分别在总体上增加14%、16%、13%、10%。在相同Re下,空气侧Nu随Pf增大呈先递增后递减的趋势,这可归因于,当Pf为3.63~6.35 mm时,Pf增大,锯齿之间的间距变大,气流更易渗透到锯齿根部,换热更加充分;当Pf>6.35 mm时,增大螺距对换热的影响相对已不明显,这是由于在翅片间存在空气流动速度较低的空气停滞区域,当翅片间距增大时空气停滞区域面积减小,但是当翅片间距增大到一定程度,再增加翅片间距,空气停滞区域已经无法进一步减小[20]。

由图6(b)可知:在数值模拟研究的Re范围内,Eu随Re增大而逐渐减小;在相同Re下,空气侧Eu随Pf增大而减小,相对于试件5,试件1、试件2、试件3、试件4这4个管束的Eu分别在总体上降低50%、38%、25%、13%。这可归因于,随着Pf增大,翅片对管外气流的扰动减弱,故Eu随之减小。

3.2翅片螺距对基管外径51 mm管束换热与阻力性能影响

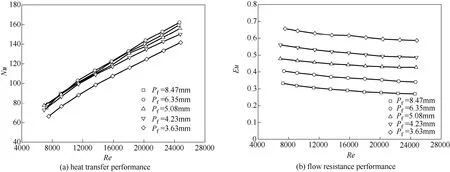

Pf对基管外径为51 mm的折齿型螺旋翅片管束换热与阻力性能的影响如图7所示。

由图7可知:翅片螺距对基管外径为51 mm的折齿型螺旋翅片管束与基管外径为38 mm的折齿型螺旋翅片管束换热与阻力性能的影响规律基本一致。在相同Re下,空气侧Nu随Pf增大呈先递增后递减的趋势,当Pf为3.63~6.35 mm时Pf增大有利于提高换热性能,当Pf>6.35 mm时Pf增大对换热性能的影响相对已不明显。在本工作数值模拟研究的Re范围内,Eu随Re增大而逐渐减小,在相同Re下空气侧Eu随Pf增大而减小。这是由于,翅片螺距变大,翅片管紧凑性下降,气体冲刷管束的摩擦面积变小,并且气流的扰动减弱,因此管束的阻力降低。

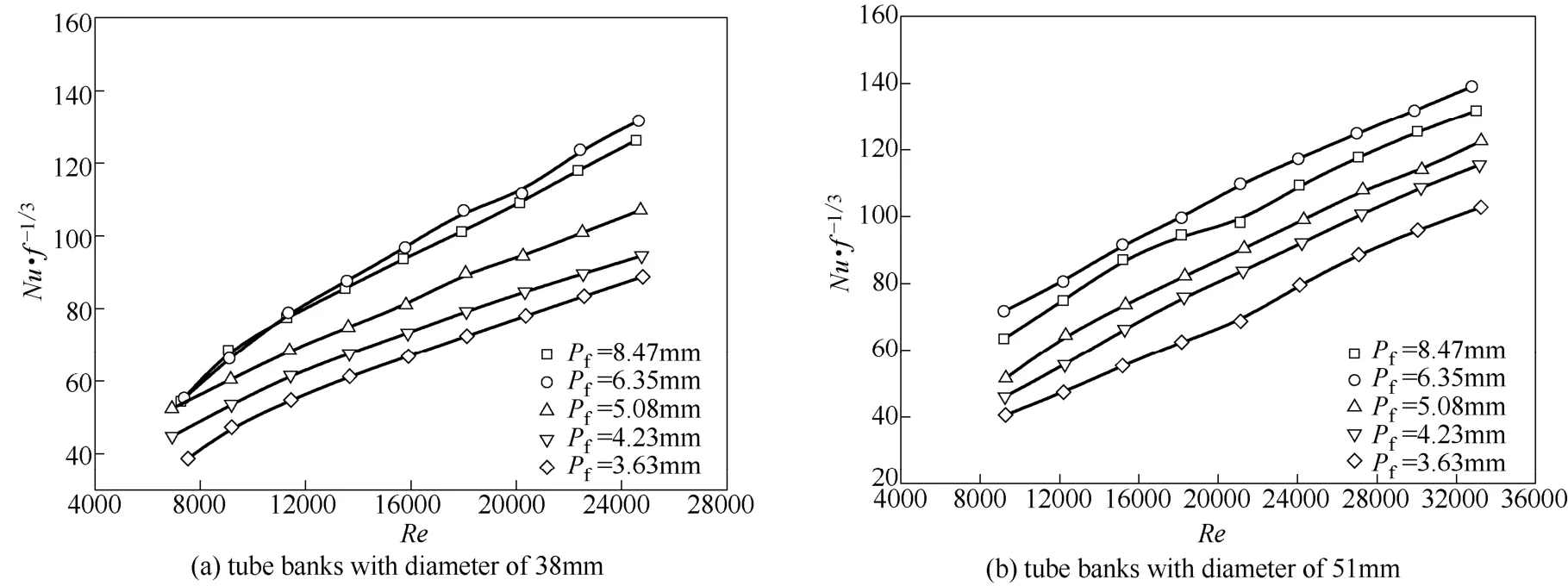

3.3翅片螺距对折齿型螺旋翅片管束综合性能影响

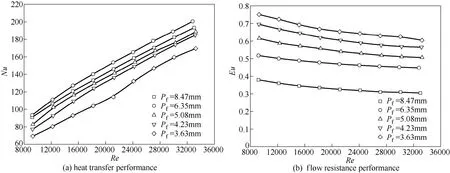

为了获得综合性能最佳的翅片螺距,本工作采用性能评价指标Nu·f-1/3对不同螺距的管束进行性能比较。Nu·f-1/3反映流体流经传热表面时单位耗功的对流换热强弱,Nu·f-1/3越大,管束的综合性能越优[21]。基管外径分别为38 mm和51 mm的折齿型螺旋翅片管束的综合性能如图8所示。

由图8(a)可知:对于基管外径为38 mm的管束,相对于试件5,试件1、试件2、试件3、试件4这4个管束的性能指标Nu·f-1/3在总体上分别增加42%、46%、25%、11%,其中试件2的性能指标Nu·f-1/3增幅最大,因此在本工作数值模拟研究的翅片螺距范围内,对于基管外径为38 mm的折齿型螺旋翅片管束Pf=6.35 mm时其综合性能最优。

由图8(b)可知:基管外径为51 mm的管束的综合性能与基管外径为38 mm的管束的综合性能变化规律相似,其中试件7(Pf=6.35 mm)的性能指标Nu·f-1/3最大,即单位耗功的对流换热最强,因此在本工作数值模拟研究的翅片螺距范围内,对于基管外径为51 mm的折齿型螺旋翅片管束Pf=6.35mm为最优翅片螺距。

图7 翅片螺距对基管外径51 mm管束换热与阻力性能的影响Fig.7 Effects of fin pitch on heat transfer and flow resistance characteristics of tube banks with diameter of 51 mm

图8 折齿型螺旋翅片管束综合性能Fig.8 Comprehensive performance of twisted-serrated spiral finned tube banks

4 结 论

对于一定布置方式的折齿型螺旋翅片管束,采用数值模拟和模化试验相结合的方法研究了翅片螺距对基管外径分别为38 mm和51 mm的折齿型螺旋翅片管束的换热与阻力的影响规律,基于不同管束的综合性能比较得到了最优翅片螺距,得到以下结论。

(1)在翅片螺距Pf为3.63~8.47 mm范围内,空气侧Nu随翅片螺距增大呈先递增后递减的趋势;当Pf>6.35 mm时,翅片螺距增大对Nu的影响相对已不明显;空气侧Eu随Pf增大而减小。

(2)对于基管外径为38 mm和51 mm的折齿型螺旋翅片管束,Pf=6.35 mm时其性能指标Nu·f-1/3均最大,因此Pf=6.35 mm为最优翅片螺距。

符号说明

do,hf,hs,Pf,ws——分别为翅片管基管外径、翅片高度、折齿高度、翅片螺距、折齿宽度,mm

Eu——Euler数

f——范宁摩擦因子

j——Colburn传热因子

Nu——Nusselt数

Re——Reynolds数

S1,S2——分别为折齿型螺旋翅片管束的横向间距、

纵向间距,mm

Tin,Tw——分别为管束入口空气温度、壁面温度,℃

vin——管束入口空气速度,m·s-1

α,β——分别为翅片管折齿的偏折角度、扭转角度,(°)

References

[1] 程菲,苏保玲. 翅片管的传热分析及其表面几何参数的优化 [J].建筑热能通风空调,2003,(4): 44-48.CHENG F,SU B L. Analysis of heat transfer and optimal dimensions of the finned tubes [J]. Building Energy & Environment,2003,(4): 44-48.

[2] 李妩,陶文铨,康海军,等. 整体式翅片管换热器传热和阻力性能的试验研究 [J]. 机械工程学报,1997,33(1): 81-86. LI W,TAO W Q,KANG H J,et al. Experimental study on heat transfer and pressure drop characteristics for fin-and-tube heat exchangers [J]. Journal of Mechanical Engineering,1997,33(1): 81-86.

[3] 李志敏,周赞庆,刘晓玲,等. 螺旋翅片管换热器的优化设计 [J].节能,2005,(1): 19-21. LI Z M,ZHOU Z Q,LIU X L,et al. Optimum design of spiral fin tube heat exchanger [J]. Energy Conservation,2005,(1): 19-21.

[4] WEIERMAN C. Correlations ease the selection of fin tubes [J]. Oil and Gas Journal,1976,74(6): 94-100.

[5] KAWAGUCHI K,OKUI K,KASHI T. Heat transfer and pressure drop characteristics of finned tube banks in forced convection (comparison of the pressure drop characteristics between spiral fin and serrated fin) [J]. Heat Transfer-Asian Research,2004,33(7): 431-444.

[6] KAWAGUCHI K,OKUI K,KASHI T. Heat transfer and pressure drop characteristics of finned tube banks in forced convection (comparison of the heat transfer characteristics between spiral fin and serrated fin) [J]. Heat Transfer—Asian Research,2005,34(2): 120-133.

[7] 李瑞阳,卓宁. 齿型螺旋肋片管表面局部放热系数 [J]. 化工学报,1994,45(4): 465-469. LI R Y,ZHUO N. Local heat transfer coefficient of a helically segmented finned tube surface [J]. Journal of Chemical Industry and Engineering (China),1994,45(4): 465-469.

[8] 马有福,袁益超,陈昱,等. 翅片螺距对锯齿螺旋翅片换热管特性影响 [J]. 化工学报,2011,62(9): 2484-2489. MA Y F,YUAN Y C,CHEN Y,et al. Effects of fin pitch on heat transfer and flow resistance of serrated spiral-finned-·tube banks [J]. CIESC Journal,2011,62(9): 2484-2489.

[9] 马有福,袁益超,刘聿拯,等. 横向节距对锯齿螺旋翅片换热管特性影响的实验研究 [J]. 中国电机工程学报,2011,31(8): 67-72. MA Y F,YUAN Y C,LIU Y Z,et al. Experimental studies on the effects of transverse pitch on heat transfer and flow resistance characteristics of serrated spiral finned tube banks [J]. Proceedings of the CSEE,2011,31(8): 67-72.

[10] 马有福,袁益超,刘聿拯,等. 纵向节距对锯齿螺旋翅片换热管特性影响的试验研究 [J]. 机械工程学报,2011,47(8): 164-168. MA Y F,YUAN Y C,LIU Y Z,et al. Effects of longitudinal pitch on heat transfer and flow resistance characteristics of serrated spiral-finned-tube banks [J]. Chinese Journal of Mechanical Engineering,2011,47(8): 164-168.

[11] 周仝,辛晓峰. 锯齿形翅片散热器风冷性能试验研究 [J]. 电子机械工程,2013,29(4): 5-8. ZHOU T,XIN X F. Thermal performance test of an air-cooling radiator with slit fins [J]. Electro-Mechanical Engineering,2013,29(4): 5-8.

[12] 曹雅文,袁益超,徐昱. 管间距对折齿型螺旋翅片管束性能影响的数值模拟及试验研究 [J]. 工业锅炉,2013,33(4): 1-5. CAO Y W,YUAN Y C,XU Y. Numerical simulation and experimental studies on the effects of tube pitch on heat transfer and resistance characteristics of twisted-segmented-finned tube banks [J]. Industrial Boiler,2013,33(4): 1-5.

[13] 徐昱,袁益超,曹雅文. 翅片螺距和翅片高度对折齿型螺旋翅片管束传热及阻力特性的影响 [J]. 锅炉技术,2013,44(5): 12-16. XU Y,YUAN Y C,CAO Y W. The effects of fin pitch and fin height on heat transfer and flow resistance characteristics of twisted-segmented-finned tube banks [J]. Boiler Technology,2013,44(5): 12-16.

[14] 姚寿广,屠传经,朱德书. 管内强化换热元件综合热力性能分析及评价 [J]. 动力工程,2002,22(3): 1798-1803. YAO S G,TU C J,ZHU D S. Analysis and evaluation of comprehensive thermodynamic performance for transfer enhancement in tube [J]. Power Engineering,2002,22(3): 1798-1803.

[15] 茹卡乌斯卡斯. 换热器内的对流换热[M]. 北京:科学出版社,1986. ZHUKAUSKAS A A. Convection Heat Transfer in Heat Exchanger[M]. Beijing: Science Press,1986.

[16] 于新娜,袁益超,马有福,等. H形翅片管束传热和阻力特性的试验与数值模拟 [J]. 动力工程学报,2010,30(6): 433-438. YU X N,YUAN Y C,MA Y F,et al. Experimental tests and numerical simulation on heat transfer andresistance characteristics of H-type finned tube banks [J]. Power Engineering,2010,30(6): 433-438.

[17] 王福军. 计算流体动力学分析——CFD软件原理与运用[M]. 北京:清华大学出版社,2004. WANG F J. Computational Fluid Dynamics Analysis of CFD Software Principle and Application [M]. Beijing: Tsinghua University Press,2004.

[18] 陶文铨. 数值传热学[M]. 西安: 西安交通大学出版社,2001. TAO W Q. Numerical Heat Transfer [M]. Xi’an: Xi’an Jiaotong University Press,2001.

[19] LEMIUEDDA A,SCHMID A,FRANZ E,et al. Numerical investigations for the optimization of serrated finned-tube heat exchangers [J]. Applied Thermal Engineering,2011,31: 1393-1401.

[20] 曹景富. 翅片间距对热沉散热功率的影响研究[J]. 烟台大学学报,2012,25(1): 44-47. CAO J F. Three-dimensional numerical simulation of influence of fin spacing on power of heat sink and heat dissipation [J]. Journal of Yantai University,2012,25(1): 44-47.

[21] 杨立军,贾思宁,卜永东. 电站间冷系统空冷散热器翅片管束流动传热性能的数值研究 [J]. 中国电机工程学报,2012,32(32): 50-57. YANG L J,JIA S N,Bu Y D,et al. Numerical study on flow and heat transfer characteristics of finned tube bundles for air-cooled heat exchangers of indirect dry cooling systems in power plants [J]. Proceedings of the CSEE,2012,32(32): 50-57.

Effects of fin pitch on heat transfer and flow resistance of twisted-serrated spiral finned tube banks

WANG Xuegang,YUAN Yichao

(Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Abstract:In order to improve the heat transfer enhancement of serrated spiral-finned-tube,twisted-serrated spiral finned tube was fabricated by changing the deflection angle and the twisted direction of serration. Twisted-serrated spiral finned tube banks with the diameters of 38 mm and 51 mm were researched by numerical simulation combined with modeling experiments. The influence of fin pitch on heat transfer and resistance characteristics of twisted-serrated spiral finned tube was obtained. The results showed that Nu at air-side increased firstly and then decreased with the increase of fin pitch from 3.63—8.47 mm. The effects of fin pitch on Nu at air-side was weaker when the fin pitch was larger than 6.35 mm. Eu at air-side decreased with increasing fin pitch. For twisted-serrated spiral finned tube banks with the diameters of 38 mm and 51 mm,comprehensive performance index Nu·f-1/3was the maximum when the fin pitch is 6.35 mm. Thus,Pf=6.35 mm was the optimum fin pitch within the range of 3.63—8.47 mm.

Key words:heat transfer; twisted-serrated spiral finned tube banks; fin pitch; heat transfer characteristic; resistance characteristic; numerical simulation; optimization

DOI:10.11949/j.issn.0438-1157.20151179

中图分类号:TK 223

文献标志码:A

文章编号:0438—1157(2016)04—1200—07

Corresponding author:Prof. YUAN Yichao,ychyuan@163.com