大功率同步整流的均流及环流技术*

杜贵平 温先佳 李治泳

(华南理工大学 电力学院, 广东 广州 510640)

大功率同步整流的均流及环流技术*

杜贵平温先佳李治泳

(华南理工大学 电力学院, 广东 广州 510640)

摘要:分析了3种用于同步整流的控制方式,并通过能耗计算对比选择出最优控制方式.为克服单个器件及单个电路输出功率的局限性,对大功率场合多管并联的均流问题进行了研究,确定了影响并联均流的主要敏感参数,并给出了优化均流的解决方法.探讨了多同步整流电路并联环流的产生机理,并给出了防止环流的占空比协调控制方法.实验结果验证了理论分析的准确性,采用文中方法可成功实现同步整流的大功率输出.

关键词:大功率同步整流;控制方式;多管并联;多电路并联

同步整流技术的研究应用目前多局限于小功率应用领域,而大功率同步整流存在优化控制、多管并联均流、多电路并联环流等关键技术难点.不同的控制方式决定了不同的整流损耗和电路传输功率;多管并联应用很难保证完全一致的参数和性能,会导致电流分配不均,影响器件寿命和系统稳定性;多电路并联产生的环流也会严重影响系统可靠性和传输效率.

文献[1]中分析对比了自驱动和外驱动方式下同步整流管的损耗,但是外驱动局限于互补方波;文献[2]中综合分析了电压型和电流型同步驱动的优缺点,但是缺少损耗的定量计算;文献[3]中重点对不同整流方式下的整流损耗进行理论计算,但是分析对象为二极管整流、互补方波驱动以及自驱动的同步整流.在电路的并联应用方面,文献[4]中通过实验验证了影响并联MOSFET动态均流的参数,文献[5]中从转移特性和输出特性方面分析了MOSFET的并联分流特性,文献[6]中确定了并联MOSFET的稳态工作点和影响动态均流的因素,文献[7]中提出了整流机组并联运行存在环流的现象.

为减小同步整流的能耗,拓宽同步整流电路的功率容量,改进大功率同步整流应用的稳定性和传输效率,文中从控制方式、均流和环流3个问题入手,对同步整流电路及其并联技术开展了分析研究,最后通过实验对所述理论进行验证.

1同步整流电路控制方式能耗分析

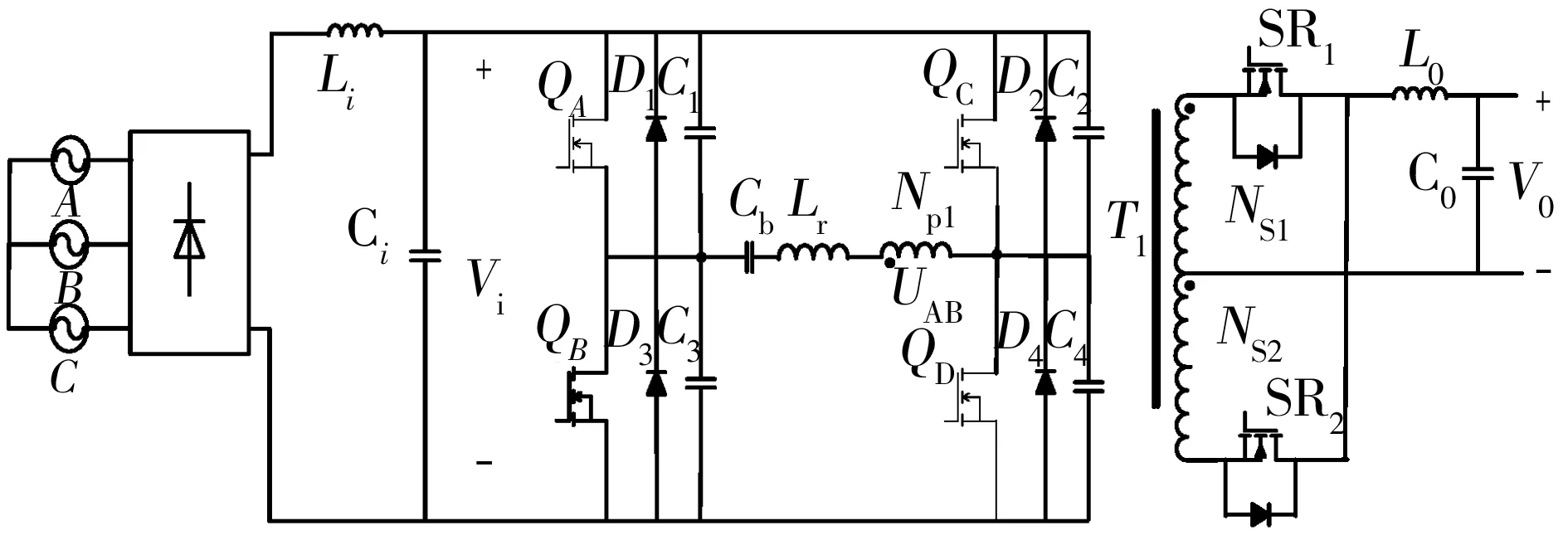

同步整流电路的移相全桥拓扑及其前6个工作模态分别如图1(a)、1(b)所示.移相全桥同步整流电路的工作周期可以分解成12个模态,其中下半周期和上半周期基本类似.图1(a)中Vi为三相不控整流桥的输出电压经滤波后的直流电压,通过移相全桥 DC/DC 变换得到直流电压电流输出;SR1和SR2代表全波整流输出端的 MOSFET整流管.全桥电路同步控制的关键就是在占空比丢失时保持MOSFET导通使同步整流管的损耗减少[8].

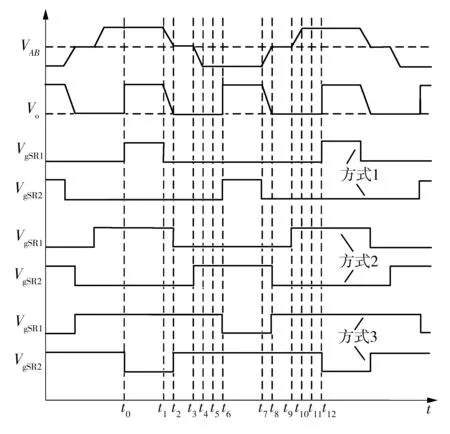

用于同步整流的控制方式研究主要集中在以下3种:第1种是驱动电压与变压器二次侧绕组电压同相位,自驱动方式是典型的应用,并不适合于大功率场合;第2种是驱动电压与变压器一次侧绕组电压同相位,通常采样一次侧驱动信号作为驱动来源;第3种是驱动电压与变压器二次绕组负电压相位互补,采样整流侧电路相关信号作为驱动来源.这3种同步控制方式的控制电压波形如图2所示[9].

(a)移相全桥拓扑图

(b)6种工作模式图

Fig.1Phase-shifted full-bridge synchronous rectification circuit and its main operating modes

图2 3种同步控制方式的电压波形

Fig.2Voltage waveforms of three kinds of synchronous control modes

图2中,VAB为原边绕组电压,Vo为副边输出电压,VgSR1、VgSR2分别为两个MOSFET整流管的控制电压.

3种控制方式各有优缺点,文中对其能耗进行计算对比时采用如下合理的假设:开关管都是理想器件;忽略MOSFET整流管驱动电压之间的死区时间;输出滤波电感n2L远远大于变压器一次侧绕组的漏感Lr,相当于恒流源.

在模态分析的基础上可以得知,上半个周期中t0、t1、t2、t3和t4时刻一次侧的电流分别为

(1)

式中,I0和Vo分别为输出电流和输出电压,n为变压器变比,D为一次侧开关管的占空比,Ts为工作周期,ω为[t3-t4]过程中漏感Lr和电容C1、C3发生谐振的谐振频率.

每个时间段Δt01、Δt12、Δt23和Δt36分别为

(2)

式中,Deff=D-Dloss,定义为二次侧整流MOSFET的有效占空比,由模态分析可得[t3-t6]和[t9-t12]属于一个周期内占空比丢失的时间:

(3)

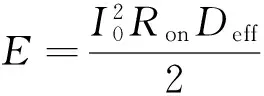

对二次侧整流桥的MOSFET和二极管在各自的导通时间段内的导通损耗求和即得到电路的整流损耗.又由于电路工作在满载状态下Δt23和Δt89的时间非常短,可忽略不计,而Δt12和Δt78是由开关管并联谐振电容C2和C4的充放电时间决定,Δt34和Δt910是由开关管并联谐振电容C1和C3的充放电时间决定,在实际设计中,通过合理调整适当的参数,可使得充放电过程迅速完成,接近无限小.因此,3种同步控制方式的整流损耗分别为

(4)

令

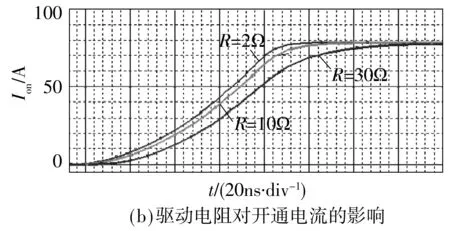

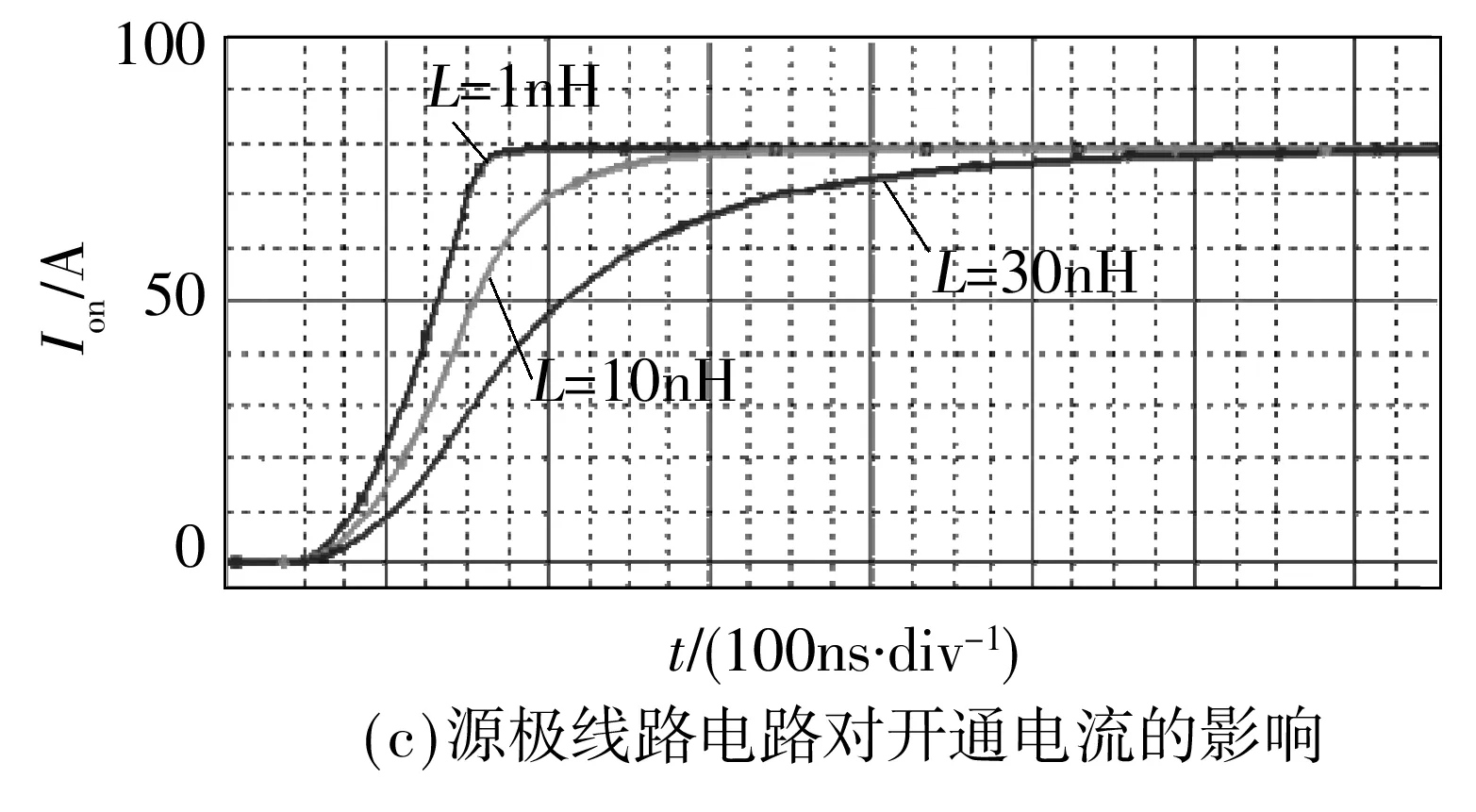

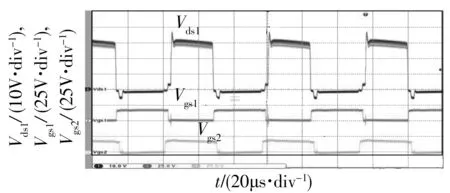

通过比较计算可得,B>0、C<0,因此,在满载运行的情况下,有Pz3 2多管并联的均流分析 由于单个MOSFET的过流能力的限制,在大功率同步整流的应用场合往往通过MOSFET并联使用的方式来获得大电流.MOSFET的并联使用最为关键的是电流的均衡分配问题[10],它直接影响到MOSFET的寿命以及整个系统的稳定性. MOSFET多管并联的静态均流主要与器件导通电阻有关,理论上MOSFET的导通电阻具有正温度系数,能够发挥自动均流的作用,具体表现为:流通电流较大的MOSFET整流管,其管壳温度相对较高,通态电阻也相应增大,使流经的电流减小,温度重新降低,形成一个动态的循环调整过程,最终实现多管并联的自动均流[11]. MOSFET的动态过程主要包括开通和关断过程,而影响MOSFET多管并联动态均流的参数有驱动线路电感、驱动电阻、源极线路电感、漏极影响线路电感等[12].为区分它们对动态均流问题的影响大小,文中采用3个MOSFET并联组成仿真电路,利用Pspice仿真实验对上述参数的影响进行分析,仿真结果如图3所示. 图3 动态均流仿真结果 图3(a)为器件开通时驱动线路电感的影响结果.设置3个MOSFET驱动线路电感分别为1pH、1nH和1 μH.从图中可见,电流上升保持一致;但是电感较大的MOSFET在开通时会承受较大的电流. 图3(b)为器件开通时驱动电阻的影响结果.驱动电阻分别设为2、10和30 Ω.在频率为18 kHz下,测得三者电流从0至70A的时间分别为602、628和718 ns,而关断时刻分别为28.82、28.30和28.92 μs.可见,驱动电阻越小,电流上升速度越快,电流下降时间也越短. 图3(c)为器件开通时源极线路电感的影响结果.源极线路电感分别为1、10和30 nH,在频率为18 kHz下,测得管内电流达到70 A各自所需时间分别为602、812和1 380 μs,而关断时间分别为28.82、28.90和29.03 μs.显然,源极线路电感越小,电流上升和下降也越快.MOSFET的开关速度对于源极线路电感的变化较为敏感,即使微小的电感差异,也能引起较大的开关速度迟缓. 图3(d)为器件关断时漏极线路电感的影响结果.当仿真电路中设置3个MOSFET的漏极线路电感分别为 1、 10和100nH时,三者的负载电流基本不受影响.而当调整为1 μH时,如图3(d)所示,在MOSFET关断之后,电流振荡剧烈且时间较长. 综合上述的讨论可知,影响动态均流的主要敏感参数为驱动电阻和源极线路电感,因此,文中在实现 MOSFET 整流管并联的设计过程中,采用了以下改善多管并联的均流性能的措施: (1)合理选取驱动电阻,过小的驱动电阻会使驱动波形在开通过程中产生振荡,但过大的驱动电阻又会降低MOSFET的开关速度,应尽可能选阻值小的驱动电阻,文中经实验调试选取为10 Ω; (2)设计PCB驱动电路时,应尽可能缩短栅极驱动走线,减少线路电感,同时漏极和源极走线尽可能靠近MOSFET的管脚,消除漏极和源极线路电感引起的电流严重分配不均; (3)设计水冷散热模块,MOSFET整流管与散热铝块贴合且有序排列,如图4所示,有助于实现 MOSFET 管与管之间的热平衡,同时为整流管工作创造了低温条件,从而增大其电流承载能力. 图4 冷却结构示意图 3多电路并联的环流分析 由于 MOSFET 具有双向导通性[13],对于隔离型的电路模块并联,如果调节占空比不一致,轻载情况下占空比较小的会产生电流倒灌(环流)问题,文中以移相全桥同步整流电路为例对多电路并联应用的环流问题进行讨论. 全桥同步整流电路多电路并联可简化为如图5所示[14]电路,图中整流管Qs1,Qs2,…,Qsn为各个电源模块的输出整流管,Rs1,Rs2,…,Rsn为各个电源模块的输出电阻,Rload为感性负载电阻,Vs1,Vs2,…,Vsn为经过DC/DC变换后的二次侧电压. 图5 同步整流电源并联等效电路 Fig.5Equivalent circuit of synchronous rectification power supply with parallel connection 以两个电路模块并联为讨论对象,在理想状态下,假设电路1和2的输出电阻Rs1=Rs2,两电路输出电压为Vo1、Vo2,输出电流为Io1、Io2,负载电流为Io.两个电源电路的输出功率不一致且轻载运行,D1 (5) 由图3可得 (6) 结合式(5),且Rs1=Rs2=Rs,计算得 (7) 移相全桥DC/DC变换是通过改变占空比来调节输出电压,但由于其存在占空比丢失现象,输出电压与有效占空比成线性关系,从而有Vs=DeffVin.由式(6)、(7)得出下列关系式: (8) 式中,设定k=Rs/Rload. 根据上述讨论可得,当两台电源电路模块并联且轻载运行时,有效占空比较大的模块需要按照式(8)进行占空比调整,才能防止环流的现象发生. (9) 上述说明,若有效占空比不需要调整,为消除环流,初始有效占空比Deff1和Deff2需要满足条件(9).当负载Rload≫Rs时,k→0,此时Deff2=Deff1,又有Rs1=Rs2=Rs,表明两台电源模块输出功率相等,既可实现电流平均分配,又可防止环流的产生. 文中在传统的双闭环控制模式[16]基础上,加入了均流控制,形成数字化控制电路系统,其原理框图如图6所示,Uo表示输出电压信号,Io表示输出电流信号,均由采样模块检测后经过A/D转换形成电压信号.Vref表示输出电压的基准值,Iav表示平均输出电流基准值.整个数字化控制系统的工作原理如下:输出电压Uo与输出电压基准值Vref经过比较运算后,通过PI调节输出给定电流基准信号,同时与平均输出电流基准值Iref和输出电流Io进行比较运算得出移相角调整信号,通过PI调节输出后进入PWM模块实现移相角调整,输出对应的PWM驱动信号. 图6 数字化控制系统原理框图 平均输出电流基准值Iav是设计的总数字控制器DSP将各个电源模块的采样值统计计算而得到的,并通过总数字控制器DSP运行均流控制方案,为了简化设计,实现各个电源模块之间的通信控制,并完成比较运算和相关计算,总控制系统的硬件电路设置与单机的控制电路基本一致,通过软件编程的修改实现模块并联均流的方案.文中设计的总控制系统计算周期Ts为560 μs,取k=10,各个电源模块控制系统的计算周期约为56 μs. 4实验结果 制作了两台输出直流电流为0~1 500 A、输出直流电压为0~8 V的同步整流电源样机,对文中所述的并联技术进行试验.输出端采用全波整流方式,半波周期电流同时通过两组MOSFET,每组由10个功率MOSFET并联,型号为IRFP4468,具体参数如下:Rgs=0.8 Ω,Ciss=19 860 pF,Rds(on)=2 mΩ.各个MOSFET的漏源极之间加入RC缓冲电路. 图7为MOSFET的漏源极电压以及驱动电压波形.理论上,MOSFET的充电时间为 (10) 由于驱动电路采用芯片IR1167为每组MOSFET增强驱动信号,驱动电流可达7A.在实验测试中MOSFET的导通所需时间为300 ns,与式(10)的理论值相差不大. 图7 漏源极电压(Vds1)与驱动电压(Vgs1、Vgs2)波形 Fig.7Waveforms of drain source voltage (Vds1) and driving voltage (Vgs1,Vgs2) 另外从图中可见,在管压降尖峰时刻,驱动电压存在小波动,测得该电压为5 V,低于MOSFET的导通阈值.实验结果表明驱动电流和du/dt均满足前文关于驱动的理论分析. 表1为实验测得的电源样机满载运行时每个MOSFET的管壳温度.多个MOSFET并联运行的静态均流主要通过器件自动调整自身的管壳温度来实现.由数据可知,每个MOSFET的管壳温度相差不大,通过改善管壳之间的热量平衡,可实现MOSFET稳态电流的平均分配. 为验证MOEFET并联的动态均流性能和电路间的环流问题,将两台电源单机并联运行,测得各自的输出电压波形如图8所示,各自的输出电流数据如表2所示.从图8的输出电压波形可以得出,两台电源单机的有效占空比基本一致,表2显示两台电源单机的均流精度基本控制在1%以内,均流效果明显.结合上述理论分析可知,有效占空比保持一致可以避免并联模块之间电流倒灌现象的发生,同时实现了电流的平均分配. 表1 MOSFET的运行温度数据 图8 两台电源的输出电压波形 输出电压/V电流/A电源模块1电源模块2负载均流精度1)/%4.0056056611261.075.0073373614690.416.0091391318260.007.001060106921390.858.001197120123980.33 1)均流精度=(模块电流之差/平均模块电流)×100%. 5结论 文中在对大功率同步整流电路及其并联技术的研究中得出以下结论:①整流管驱动电压与变压器二次绕组负电压相位互补,采样整流侧电路相关信号作为驱动来源的控制方式为最优控制方式;②整流管的驱动电阻和源极线路电感是影响动态均流的主要参数,设计和调试过程中要优先考虑,整流管与散热铝块保证紧密贴合且有序排列;③多电路并联时有效占空比的差异是产生环流的主要原因,在传统双闭环控制模式基础上加入均流控制,形成数字化控制电路系统,抑制环流的产生.实验结果验证了理论的正确性,成功实现了同步整流的大功率输出. 参考文献: [1]丁志刚,汪世平,周华良,等.一种新型外驱动同步整流电路 [J].电力系统自动化,2012,36(3):97- 100. DING Zhi-gang,WANG Shi-ping,ZHOU Hua-liang,et al.A new external drive synchronous rectification circuit [J].Power System Automation,2012,36(3):97- 100. [2]HASHEMIS,SAWANM,SAVARIAY.A novel low-drop CMOS active rectifier for RF-powered devices:experimental results [J].Int Conf Microelectron Digit Mix Circuits Syst,2009,40(11):1547- 1554. [3]纪圣儒.同步整流管驱动装置和驱动方法:CN101902136A [P].2010- 12- 01. [4]张良,黄子平,刘承俊,等.MOSFET器件并联实验研究 [J].通信电源技术,2007,6:5- 7,11. ZHANG Liang,HUANG Zi-ping,LIU Cheng-jun,et al.Experimental study on parallel MOSFET device [J].Communication Power Supply Technology,2007,6:5- 7,11. [5]BAWAG,GHOVANLOOM.Analysis,design,and implementation of a high-efficiency full-wave rectifier in standard CMOS technology [J],Analog Integr Circuits Signal Process,2009,60(1/2):71- 81. [6]孟妍.基于ZVS全桥移相变换器的大电流并联技术研究 [D].北京:华北电力大学电气工程学院,2012. [7]BLANC J.Practical application of MOSFET synchronous rectifiers [C]∥Proc IEEE Telecommunication Energy Conf. [S.l.]:IEEE,1991:495- 501. [8]SHAFIK Z M,MASOUD M I,FLETCHERJE,et al.Efficiencyimprovement techniques of high current low vol-tagerectifiers using MOSFETs [C]∥Universities Power Engineering Confe-rence(UPEC),2009 Proceedings of the 44th International.Glasgow:IEEE,2009:1- 7. [9]寇王娜.同步整流开关变换器驱动技术的研究 [D].西安:西安科技大学电气与控制工程学院,2010 [10]LU Y,KI W H.A 13.56 MHz CMOS active rectifier with switched-offset and compensated biasing for biomedical wireless power transfer systems [J].Biomedical Circuitsand Systems IEEE Transactions on,2014,8(3):334- 344. [11]潘依波.基于MOSFET低电压大电流逆变器设计与应用研究 [D].上海:上海交通大学电子信息与电气工程学院,2014. [12]MISHRA S,ZHOU Xing-sheng.Design considerations for a low-voltage high-currentredundant parallel voltage regu-lator module system [J].Industrial Electronics IEEE Transactions on,2011,58(4):1330- 1338. [13]ROBB F,BALL A,HUANG K.A new p-channel bidirectional trench power MOSFET for battery charging and protection [C]∥Proceedings of 2010 22nd International Symposium on Power Semiconductor Devices & IC’s(ISPSD).Hiroshima:IEEE,2010:405- 408. [14]FABRE J,LADOUX P.Parallel connection of SiC MOSFET modules for future use in traction converters [C]∥Proceedings of 2015 International Conference on Electrical Systems for Aircraft,Railway,Ship Propulsion and Road Vehicles(ESARS).Aachen:IEEE,2015:1- 6. [15]ZHANG Wei-min,DENG Ming-hai,PEI Yun-qing,et al.Design and optimization of high current power supply for electrochemistry [C]∥Proceedings of Power Electronics Conference(IPEC)2010 International.Sapporo:IEEE,2010:86- 91. [16]何正东.基于 DSP+CPLD 的ZVZCS大功率电动汽车充电电源研究 [D].广州:华南理工大学电力学院,2012. Current Sharing and Circulation Technology of High-Power Synchronous Rectification DUGui-pingWENXian-jiaLIZhi-yong (School of Electric Power, South China University of Technology, Guangzhou 510640, Guangdong, China) Abstract:In this paper, first, an optimal control mode is selected from three control modes for synchronous rectification through energy consumption calculation, and the current sharing problem of the multi-tube paralleling in high-power synchronous rectification is investigated to overcome the output power limitation of single device and single circuit. Then, the main sensitive parameters affecting the parallel current sharing are determined, and a solution to the optimization of current sharing is presented. Moreover, the generation mechanism of the circulation caused by multi-circuit parallel connection is discussed, and a coordination control method of the duty cycle for preventing the circulation is finally presented. Experimental results show that the theoretical analysis is correct and that the proposed method helps to successfully implement the high-power output of synchronous rectification. Key words:high-power synchronous rectification; control mode; multi-tube paralleling; multi-circuit paralleling 收稿日期:2015- 09- 08 *基金项目:广东省应用型科技研发专项(2015B020238012) Foundation item:Supported by Guangdong Province Applied Special Funds of Science and Technology’s Research and Development(2015B020238012) 作者简介:杜贵平(1968-),男,博士,研究员,主要从事大功率电能变换技术研究.E-mail:gpdu@scut.edu.cn 文章编号:1000- 565X(2016)04- 0021- 07 中图分类号:N 34 doi:10.3969/j.issn.1000-565X.2016.04.004