模数式桥梁伸缩缝疲劳寿命的分析*

贺志勇 王野 阳初

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.中交第一公路勘察设计研究院有限公司, 陕西 西安 710075)

模数式桥梁伸缩缝疲劳寿命的分析*

贺志勇1王野1阳初2

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.中交第一公路勘察设计研究院有限公司, 陕西 西安 710075)

摘要:桥梁伸缩缝受车辆荷载的长期冲击易发生疲劳破坏,且维修更换困难,目前关于模数式伸缩缝尤其是中梁钢焊接点疲劳损伤寿命的研究较少.文中以某大桥SD-160模数式伸缩缝损坏更换为例,通过车辆荷载调查分析,建立了5种简化车辆荷载频值谱;采用ANSYS有限元软件结合Miner疲劳累积损伤理论估算SD-160型模数式伸缩缝锚固区混凝土、锚固钢筋与预埋钢筋焊接点以及伸缩缝中梁钢的疲劳寿命.结果表明:锚固区混凝土使用寿命为7.7年,中梁钢在只考虑车辆载荷作用时的使用寿命为29.3年,预埋钢筋焊接点为10.7年;支撑横梁间距越大,中梁钢的使用寿命越小;锚固区混凝土强度增大,混凝土本身和预埋钢筋焊接点的使用寿命都随之增大;弹性树脂混凝土的使用寿命约为C50混凝土的2倍;按大桥SD-160伸缩缝更换方案,中梁钢焊接点估算使用寿命为6.2年,建议方案Ⅰ为7.7年,方案Ⅱ为20.8年.文中研究成果可供类似伸缩缝的设计和维修更换借鉴.

关键词:桥梁;伸缩缝;疲劳损伤;疲劳寿命

改革开放后,我国交通运输事业得到快速发展,截止2014年末,全国公路总里程达446.4万公里,桥梁约73.5万座,同时交通量和超载车辆也急剧增加,部分公路桥梁长期处于超负荷运营状态.超载车辆长期上路通行,轻者造成桥面系损坏,重者导致桥梁垮塌和人员伤亡.如2004年6月10日,一辆载重80吨(超载50吨)货车导致辽宁田庄台大桥垮塌;2011年7月,江苏盐城通榆河大桥、武夷山公馆大桥、杭州钱江三桥引桥因重型货车严重超载连续垮塌;2011年7月19日,一辆载重超过160吨(超载110吨)货车造成北京宝山寺白河桥垮塌;2012年8月24日,哈尔滨阳明滩大桥引桥因超载垮塌等.伸缩缝作为桥梁结构的重要构件,长期承受车轮荷载冲击,锚固系统和承重体系易发生疲劳破坏,其中以锚固区混凝土疲劳开裂破碎、锚固钢筋与预埋钢筋焊接点脱落最为典型.如1990年,北京等13个城市的桥梁管理部门调查了556座桥梁伸缩缝,损坏率达48.7%[1];近年来,伸缩缝破损维护更换日益增多.研究表明,间隙超过100 mm的桥梁伸缩缝,模数式伸缩缝使用频率最高[2];交通量快速增加和车辆疲劳荷载是伸缩缝损坏的主要原因之一[3- 4];桥梁伸缩缝疲劳寿命研究日益受到重视,张一卓[5]分析了板式橡胶伸缩缝疲劳累积损伤破坏过程;铁明亮[6]对板式橡胶伸缩缝进行了数值模拟;韩万水等[7]提出了基于有限元模型修正的单车通过梁式桥梁的移动荷载识别方法.严情木[8]计算了40 mm和80 mm两种缝宽条件下汽车荷载对模数式伸缩缝的冲击系数等.然而,有关模数式伸缩缝疲劳损伤分析的研究较少;目前,在维修更换破损伸缩缝时,交警只允许封闭半幅桥面施工,即更换时伸缩缝中梁钢需要焊接,但有关中梁钢焊接部位的疲劳寿命研究鲜见报道.文中依据某大桥交通量实际调查数据,按等效车辆疲劳荷载谱方法对车辆进行分类,计算得到5种不同车辆模型的等效车辆频值谱;利用ANSYS 12.0有限元软件结合Miner疲劳累积损伤理论估算SD-160型模数式伸缩缝锚固区混凝土、锚固钢筋与预埋钢筋焊接点以及伸缩缝中梁钢的疲劳寿命;对比分析不同支撑横梁间距、锚固混凝土强度以及不同锚固混凝土材料对疲劳寿命的影响;最后对该大桥SD-160伸缩缝更换后中梁钢焊接点疲劳寿命进行了估算,并提出了延长伸缩缝疲劳使用寿命的方法.

1车辆荷载频值谱

1.1车辆荷载信息采集

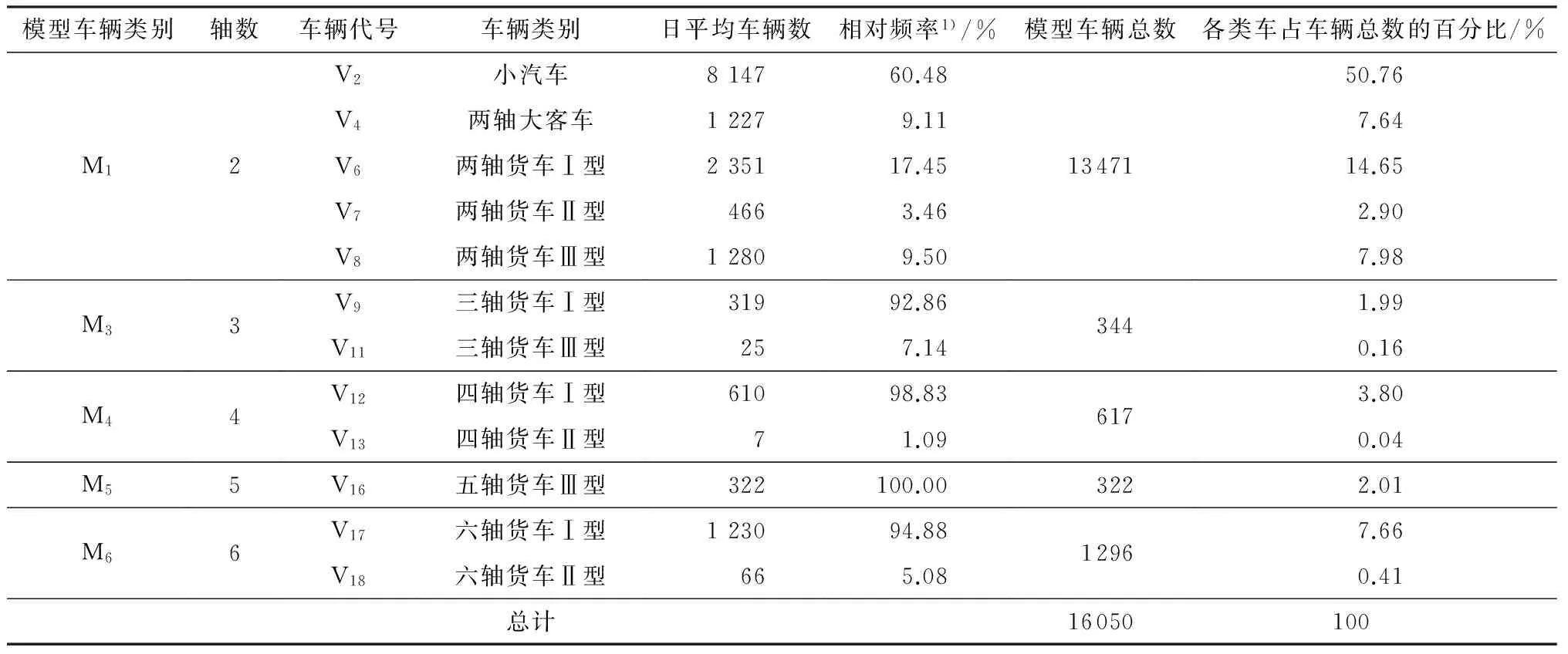

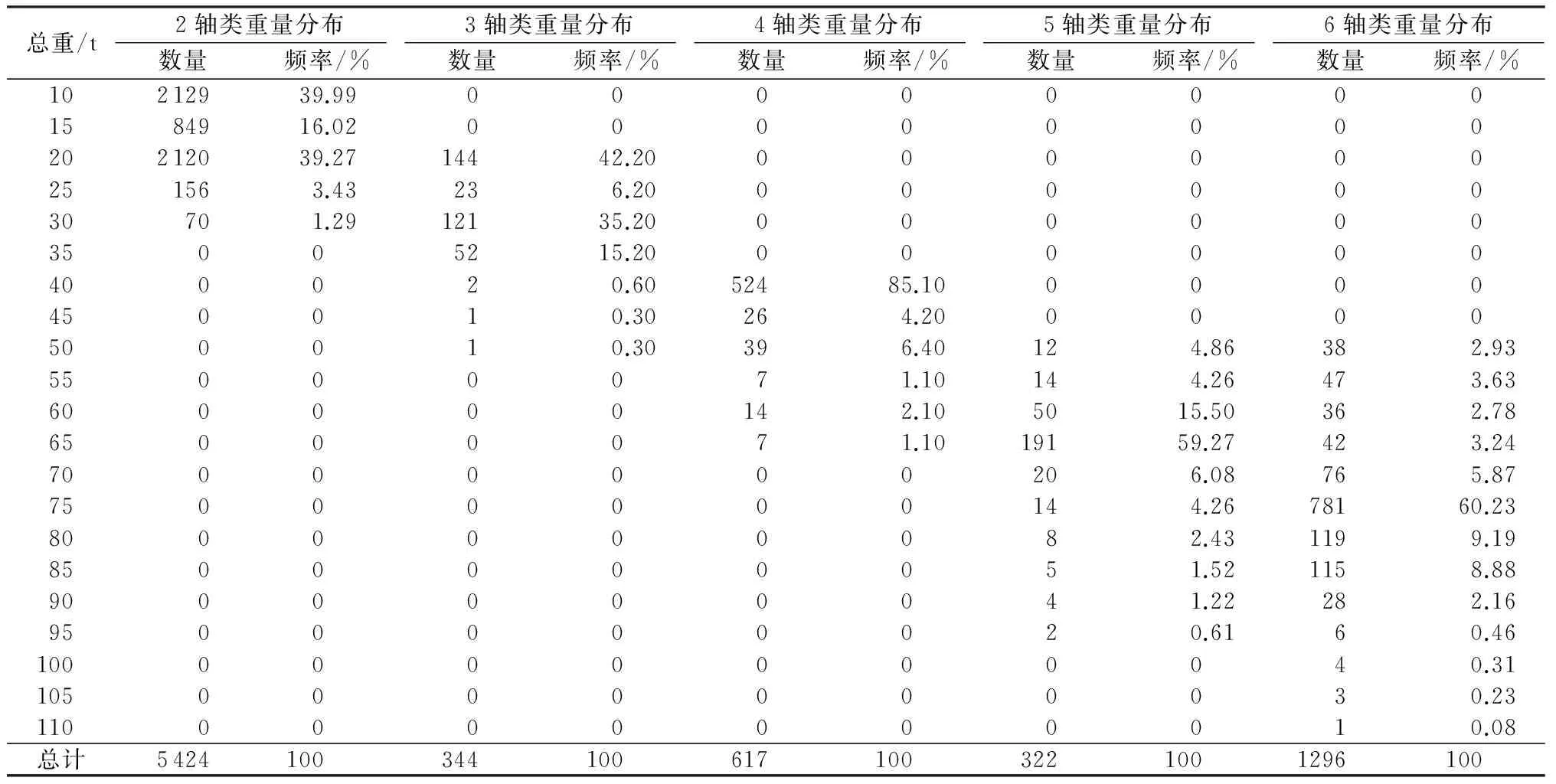

交通荷载调查断面选择广东广昆高速公路某大桥,交通量数据来源于实际调查和高速公路管理公司.实地车流量调查采用摄像机与人工记录相结合的方式,连续进行3天.表1为车辆分类调查表,表2为根据调查结果和规范规定对各类车辆的轮距统一取1.8 m并除去单轴重3.0 t或轴总重不足5.0 t的统计结果.

表1 大桥日平均车辆分类

1)相对频率是指不同类别的车辆在相同轴数的车辆中所占的比例.

表2 各类模型车辆重量分布

表3为根据高速公路相关部门提供的历年车流量统计表(统计到2013年7月伸缩缝损坏为止),可以看出,2002年到2013年车流量呈增长趋势,计算可得交通量年平均增长率为25.99%.

表3 历年车流量统计表

美国AASHTO规范规定货车所占的比率在10%~20%之间,英国BS5400规范规定只有总轴重大于30 kN的车辆才对桥梁产生疲劳影响,且引起疲劳损伤的车辆所占的比率也只有20%左右,我国公路桥梁中引起疲劳损伤的车辆占总的车流量比率约为20%[9].

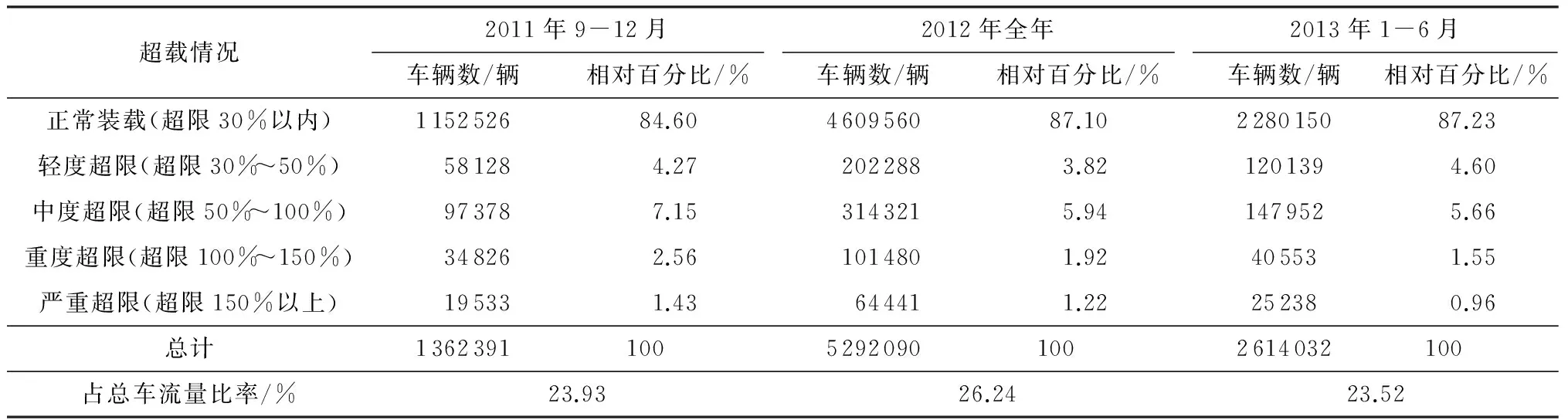

表4为2011年9月到2013年6月重载超载车辆实地调查统计分析表,由表4可知,连续3个时间段重载超载车辆所占总车流量的百分比都超过20%.为进一步了解近3年能引起公路疲劳损伤的车辆情况,取2011-2013年3年中每年9-12月的重载超载车辆进行分析,结果如表5所示,可知该高速公路重载超载车辆呈增长趋势.

表4 重载超载车辆统计表

表59-12月份重载超载车辆统计表

Table 5Statistics of overload vehicles from september to december

年份重载超载车辆数/辆9月10月11月12月总计201112703336006840058147470913623912012470424455174461174492564187933620135283055352365331055606222157268

1.2简化车辆荷载频值谱的建立

根据文献[9],简化车辆荷载频值谱建立方法如下:

①对V2-V18共17类车辆重新分类,将轴数相同的车辆合并为一类并建立一种新的模型车辆.因V1类(三轮车及摩托车)总重小于30 kN,对疲劳损伤影响很小,可忽略不计.

②按照等效疲劳损伤原理,先求出新建的每类模型车辆中每个轴的等效轴重,再将求出的每个轴的等效轴重累加即得到这一类模型车的等效轴重:

(1)

式中,fi为轴数相同的同一类车辆中的第i车辆的相对频率,Wij为第i车辆的第j个轴的轴重,Wej为该类模型车辆第j轴的等效轴重.

③定义在重新确定的模型车辆中同一类车辆出现的相对频率为权数,按轴距的加权平均值求出该类模型车辆的各个轴距:

Aj=∑fiAij

(2)

式中,Aij为归在同一类车辆中的第i辆车的第j个轴距,Aj为该类模型车辆的第j个轴距.

根据上述简化车辆荷载频值谱建立方法,由表2可计算出该大桥半幅简化的5类模型车辆荷载频值谱示意图,为简化方便,车辆的等效车重取整到10 kN的整数倍,见表6.

2伸缩缝疲劳损伤寿命估算

2.1桥梁简介

广东某高速公路大桥全长1 912 m,主跨跨径为60 m+2×283 m+60 m,桥面宽26.5 m,设计荷载标准为汽车-超20,挂-120,共设置5道美国万宝系列SD型伸缩装置,1999年建成通车.该桥2013年定期检测发现,除0号台伸缩缝外,其余4道伸缩装置均出现不同程度破损和断裂,如锚固混凝土严重破损,中梁钢断裂、脱焊,但裂口较新.

表6 简化的模型车辆荷载频值谱

2.2有限元模型

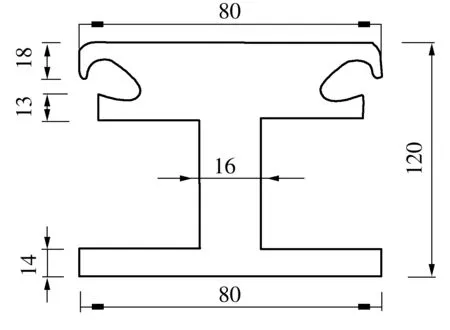

该桥伸缩缝为美国万宝系列,锚固区宽0.40 m,取横桥向长6 m计算,中梁钢截面尺寸见图1,假设:①锚固区按“非光滑+紧密”模型进行简化,即锚固区现浇混凝土与梁端之间非光滑紧密接触,且接触界面无空隙,彼此之间沿切向和法向的位移和力均相等,锚固区现浇混凝土与梁端、锚固钢筋和预埋钢筋之间无相对滑移且能共同工作;②伸缩缝位移支承箱完全能满足梁体因温度变化引起的伸缩变形,支撑横梁与中梁钢完全固结且能承受由中梁传递的车轮荷载并传递给梁体;③车辆行驶在伸缩缝处不采取制动,不考虑伸缩缝橡胶带的影响.

图1 中梁钢截面尺寸(单位:mm)

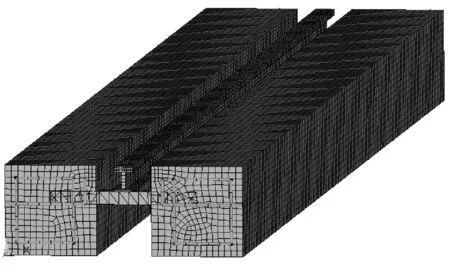

锚固区采用C50混凝土,预埋钢筋和锚固钢筋直径16 mm,结构材料计算参数如表7所示.支撑横梁、中梁钢和边梁钢用solid186单元;混凝土用so-lid65单元;锚固钢筋、预埋钢筋和横向钢筋用pipe20单元,共分65 182个单元、93 851个节点.截面网格尺寸:中梁钢为1 cm,锚固区混凝土为2 cm;横向网格尺寸为5 cm.伸缩缝有限元模型如图2所示.

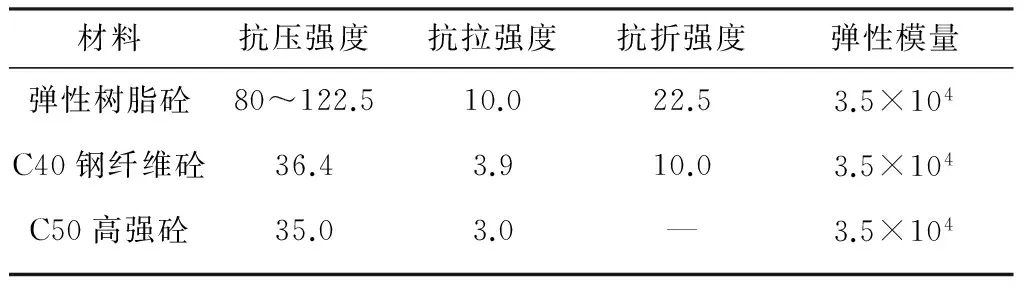

表7 材料力学参数

图2 SD-160伸缩缝有限元模型

2.3伸缩缝危险部位应力历程

将表4中5种简化车辆荷载频值谱按最不利情况(即单轮组作用于跨中)均布加载到伸缩装置有限元模型上,忽略其他车道车辆荷载对此模型的影响.由力学分析可知伸缩装置危险部位分别为:中梁钢为80 121节点;预埋钢筋与锚固钢筋焊接点为4 049节点;混凝土为19 285节点.

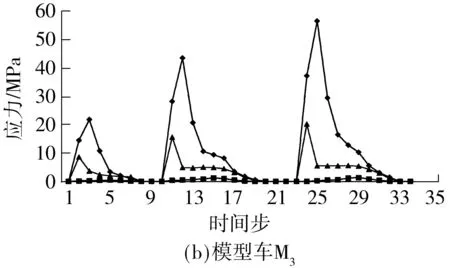

通过ANSYS计算,得到伸缩缝在5种简化模型车辆荷载作用下危险部位的应力历程曲线,如图3所示.

图3 模型车作用下的应力时程曲线

2.4伸缩缝各部件疲劳损伤

根据Miner疲劳累积损伤理论,在变幅循环荷载作用下,Nf个循环造成的损伤为

(3)

式中:Nfk为S-N曲线中应力幅ΔDk对应的疲劳寿命,k=1,2,3,…;Nk为1年内应力幅ΔDk的循环次数,Nk=365ηNdk,Ndk为1 d内应力幅ΔDk的循环次数,η为车辆轮迹系数,按照公路等级及相关研究,文中η取为0.5.

(1)中梁钢疲劳累积损伤

根据各模型车辆作用于伸缩缝上得到的应力历程曲线,运用雨流计数法统计1 d内用于损伤分析的应力幅的循环次数,得到中梁钢最大主应力谱如图4所示.

图4 中梁钢最大主应力谱

根据文献[10],钢桥结构用钢疲劳强度S-N曲线如下式:

lgN=15-4lgσ

(4)

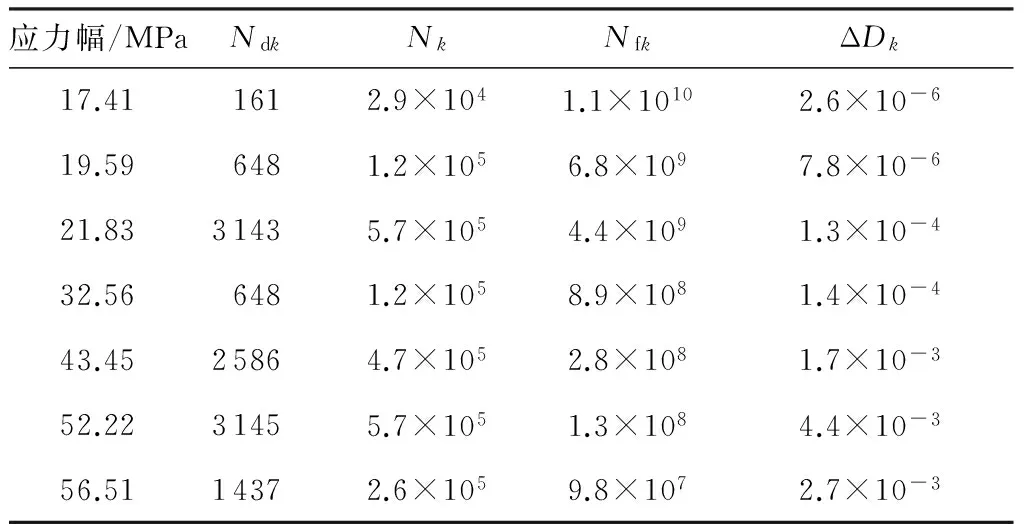

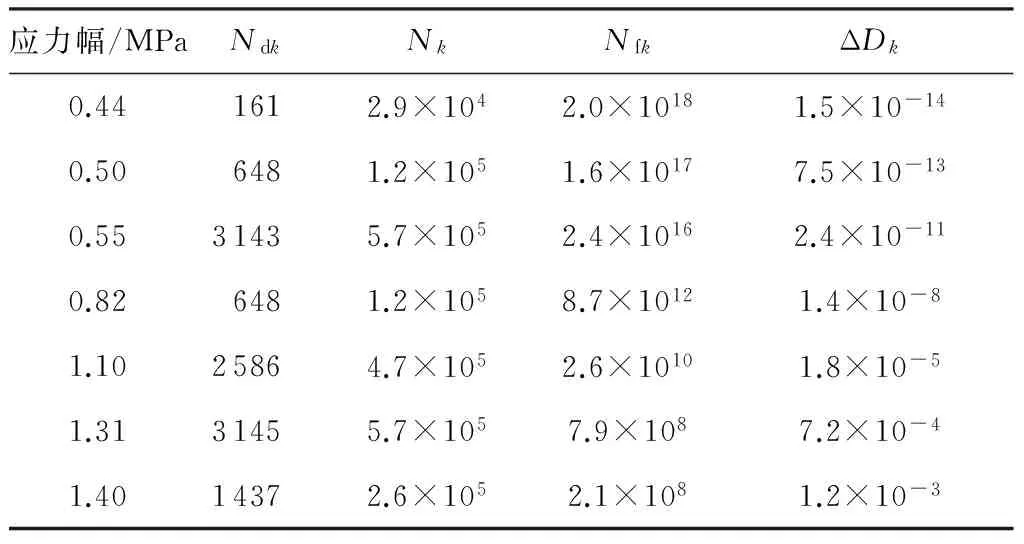

式中,σ为应力,根据相应的应力谱计算得出ΔDk,见表8.

表8 中梁钢各级ΔDk计算表

将表6中ΔDk代入式(3)可得D为1.1×10-2;当冲击系数μ为1.3时,D为2.4×10-2.

(2)锚固区混凝土疲劳累积损伤

通过各模型车辆作用于伸缩缝上面得到的应力历程曲线,运用雨流计数法统计1天内用于损伤分析的应力幅的循环次数,得到锚固区混凝土最大主应力谱见图5.

图5 锚固区混凝土最大主应力谱

根据文献[11],混凝土疲劳S-N曲线如下式:

lgσ=0.486 0-0.029 9lgN,σ≥2.34

(5)

lgσ=0.565 9-0.050 4lgN,σ<2.34

(6)

根据相应的应力谱计算得出ΔDk,见表9.

表9锚固区混凝土各级ΔDk计算表

Table 9Calculation table of various ΔDkin anchorage zone concrete

应力幅/MPaNdkNkNfkΔDk0.441612.9×1042.0×10181.5×10-140.506481.2×1051.6×10177.5×10-130.5531435.7×1052.4×10162.4×10-110.826481.2×1058.7×10121.4×10-81.1025864.7×1052.6×10101.8×10-51.3131455.7×1057.9×1087.2×10-41.4014372.6×1052.1×1081.2×10-3

将表7中ΔDk代入式(3)可得D为1.9×10-3;当冲击系数μ为1.3时,D为0.29.

(3)预埋钢筋焊接点疲劳累积损伤计算

通过各模型车辆作用于伸缩缝上面得到的应力历程曲线,运用雨流计数法统计1 d内用于损伤分析的应力幅的循环次数,得到预埋钢筋焊接点最大主应力谱见图6.

根据文献[12],钢筋疲劳强度曲线方程式为

lgN=12.276 9-3.032 4lg Δσ,N<107

(7)

lgN=15.757 4-5.032 4lg Δσ,N≥107

选用麻醉药和方法需要了解所患肝脏疾病;了解肝脏在药物解毒中的作用;了解药物对肝脏的影响。麻醉者必需了解肝病类型,肝细胞损害程度以及其他可使手术复杂的因素,特别是那些促进出血的因素是否存在。不同的麻醉方法各有其优缺点,选用时应根据手术的类型,结合病人肝功能不全等具体情况作全面考虑。药物的选用应选择直接对肝脏毒性和血流的影响较小的药物,要了解施给麻醉药的技术和术中对病人的管理往往比个别药物的选择更为重要,如术前用药、术中供氧、补充血容量、纠正酸中毒、维持循环稳定等[7]。

(8)

图6 预埋钢筋焊接点最大主应力谱

根据相应的应力谱计算得出ΔDk,具体见表10.由于钢筋焊接点处存在应力集中现象,受力状态比较复杂,文中根据文献[13]的研究结果取预埋钢筋焊接点的应力集中系数k=1.95.

表10预埋钢筋焊接点各级ΔDk计算表

Table 10Calculation table of various ΔDkof welding points in preburied steel

应力幅/MPaNdkNkNfkΔDk13.181612.9×1041.3×10102.2×10-614.086481.2×1059.5×1091.3×10-516.6731435.7×1054.1×1091.4×10-424.826481.2×1055.5×1082.2×10-430.4425864.7×1052.0×1082.4×10-332.6631455.7×1051.4×1084.1×10-339.4714372.6×1055.3×1074.9×10-3

将表10中ΔDk代入式(3)计算得D为1.4×10-2;当冲击系数μ为1.3时,D为4.1×10-2.

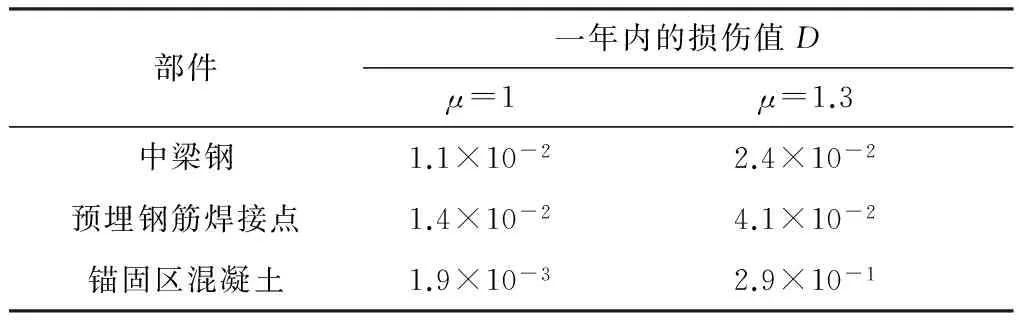

表11为模数式伸缩缝3个部位的累积损伤值汇总,可以看出,当μ为1.3时,伸缩缝各部件一年内的疲劳累积损伤值D都大于μ为1的损伤值,与实际车辆运行时对伸缩缝产生冲击作用比较相符.

表11SD-160伸缩缝各部件损伤值D

Table 11Damaging valueDof each component in expansion joint(SD-160)

部件一年内的损伤值Dμ=1μ=1.3中梁钢1.1×10-22.4×10-2预埋钢筋焊接点1.4×10-24.1×10-2锚固区混凝土1.9×10-32.9×10-1

2.5伸缩缝疲劳寿命估算

该大桥年平均交通增长率为17.6%,根据表11可以计算得到年平均损伤值,见表12.

表12SD-160伸缩缝各部件年平均损伤值D

Table 12Average damaging valueDof each component in expansion joint(SD-160) in a year

部件μ=1.3时的年平均损伤值D中梁钢1.2×10-2预埋钢筋焊接点1.9×10-2锚固区混凝土1.3×10-1

锚固区混凝土破损后,伸缩缝尚未完全失去使用功能,将混凝土弹性模量降为1×10-6Pa,冲击系数提高到1.45,建立退化的有限元模型[5],则预埋钢筋焊接点一年内的损伤值D为2.8×10-1,中梁钢一年内的损伤值D为4.2×10-2.

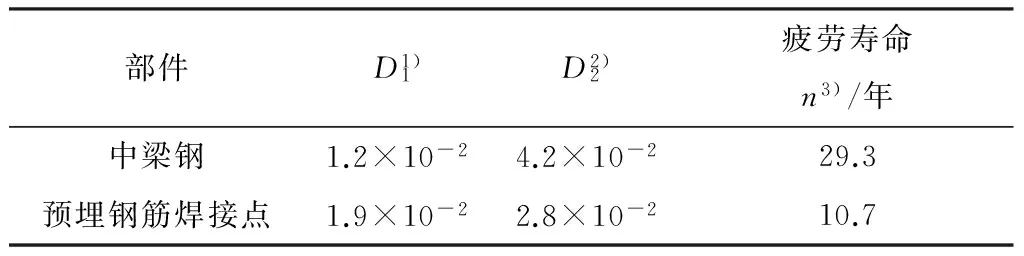

当nD=1时认定模数式伸缩缝破坏,n为模数式伸缩缝的疲劳寿命,单位为年.当锚固区混凝土在年平均疲劳累积损伤值D=1.3×10-1时,其疲劳寿命为7.7年.预埋钢筋焊接点和中梁钢的疲劳寿命为锚固混凝土失效前和失效后所承受的疲劳荷载循环次数之和,即初始模型和退化后有限元模型计算得出的循环次数之和,见表13.

表13 预埋钢筋焊接点和中梁钢疲劳寿命

1)D1为初始模型疲劳累积损伤值;2)D2为退化模型疲劳累积损伤值;3)n=7.7+(1-7.7D1)/D2.

3主要影响因素

3.1支撑横梁间距

表14为不同支撑横梁间距时的中梁钢疲劳寿命估算结果.由表可知,减小支撑横梁间距可延长伸缩缝中梁钢使用寿命,故设计或更换伸缩缝时,可根据桥面宽度及车道实际情况,在车轮轮迹线处适当减小支撑横梁间距,以提高伸缩缝的使用寿命.

表14 不同间距中梁钢疲劳寿命

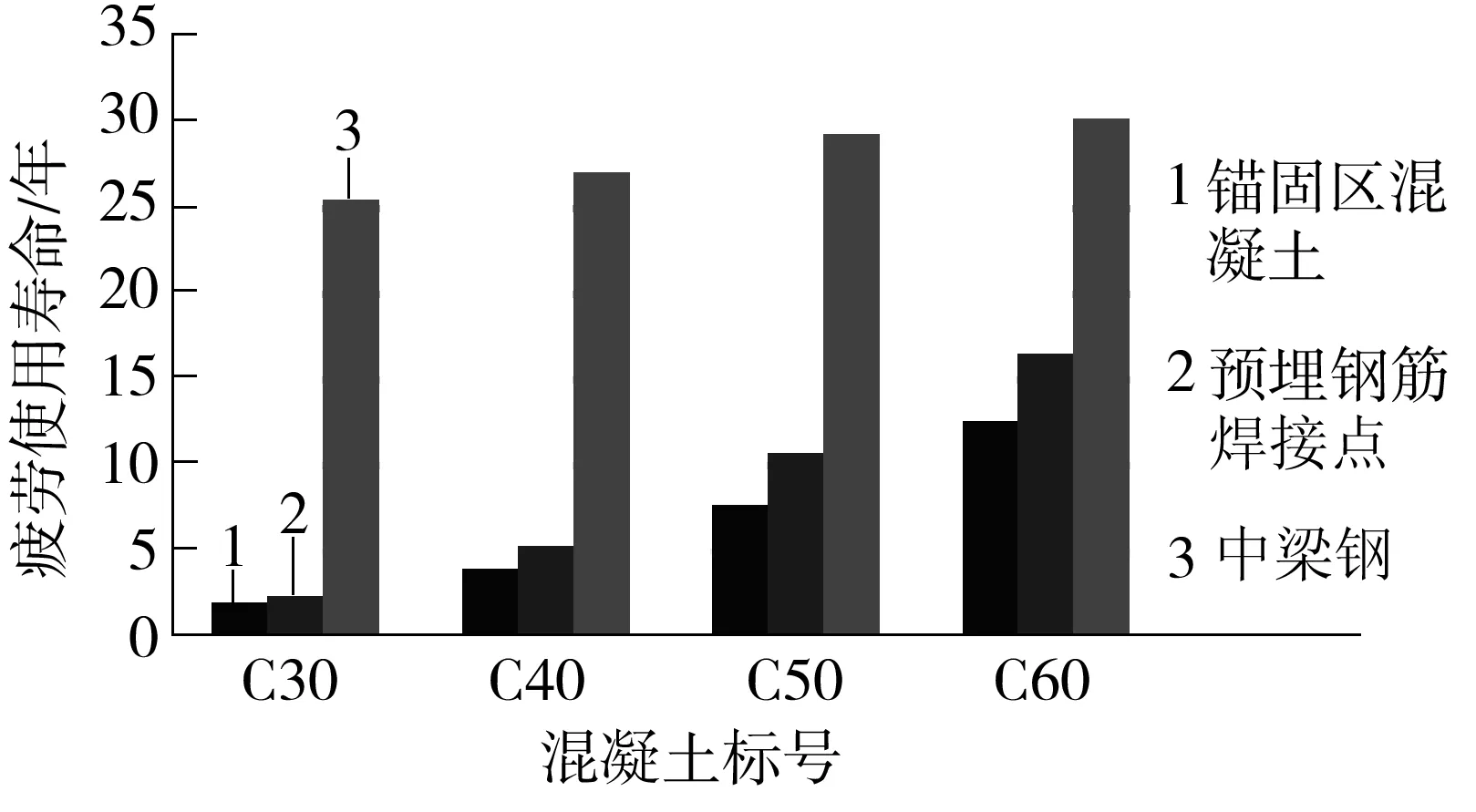

3.2锚固区混凝土强度

图7为混凝土强度不同时的疲劳寿命分析结果.可知,强度增加,锚固区混凝土疲劳使用寿命随之增加.采用C30以下混凝土锚固,混凝土和锚固钢筋均破损很快.采用C60混凝土,其疲劳使用寿命为13年左右,预埋钢筋焊接点疲劳寿命超过15年,均高于C50使用寿命.故伸缩缝锚固区混凝土宜选用C50或以上混凝土浇筑.

图7 4种不同标号的混凝土疲劳使用寿命曲线

Fig.7Curves of fatigue life of four kinds of concrete with di-fferent grades

3.3不同锚固混凝土材料

图8为采用表15中3种混凝土材料时的疲劳使用寿命曲线.由图可知,采用弹性树脂混凝土锚固能大大提高伸缩缝的使用寿命,C40钢纤维混凝土和C50高强混凝土的使用寿命相当.

图8 3种不同材料的混凝土疲劳使用寿命曲线

Fig.8Curves of fatigue life of three kinds of concrete with di-fferent materials

表15不同混凝土材料的力学性能指标对比

Table 15Comparison of index between material and mechanical properties of different concrete

MPa

4伸缩缝病害调查与更换方案分析

母大桥共设置5道美国万宝系列SD型伸缩缝,其中2道为SD-160伸缩缝,支撑横梁间距1.5 m,横梁与横梁之间均匀设置5道锚固钢筋,锚固区采用C50混凝土,宽0.4 m.随着经济发展,通过该大桥的车流量(特别是重载车辆)持续增加.2013年7月定期检测发现,SD-160伸缩缝锚固混凝土严重破损,焊接部位全部脱焊,中梁断裂但裂口较新.中梁断裂处基本都发生在主车道轮迹线处,锚固混凝土破损位置基本处于车道中间(见图9).

图9 伸缩缝损坏照片

4.1施工方案疲劳寿命估算

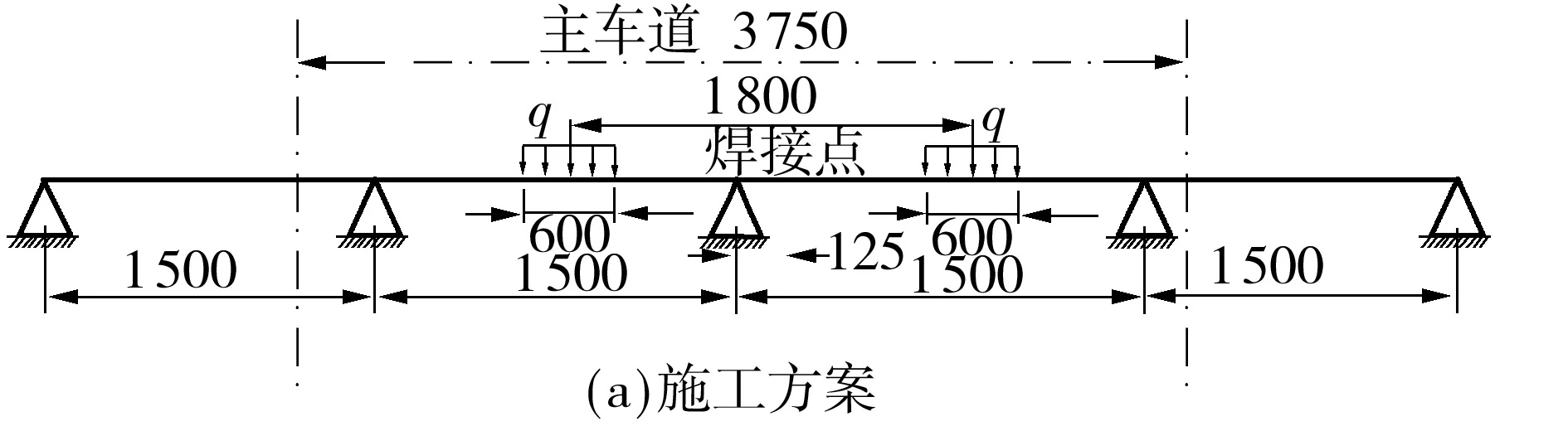

根据该大桥SD模数式伸缩缝更换施工方案,伸缩缝更换采取封半边桥面方案进行,即需在主车道中间进行边梁钢和中梁钢焊接,焊接点位于主车道正中央,见图10(a).

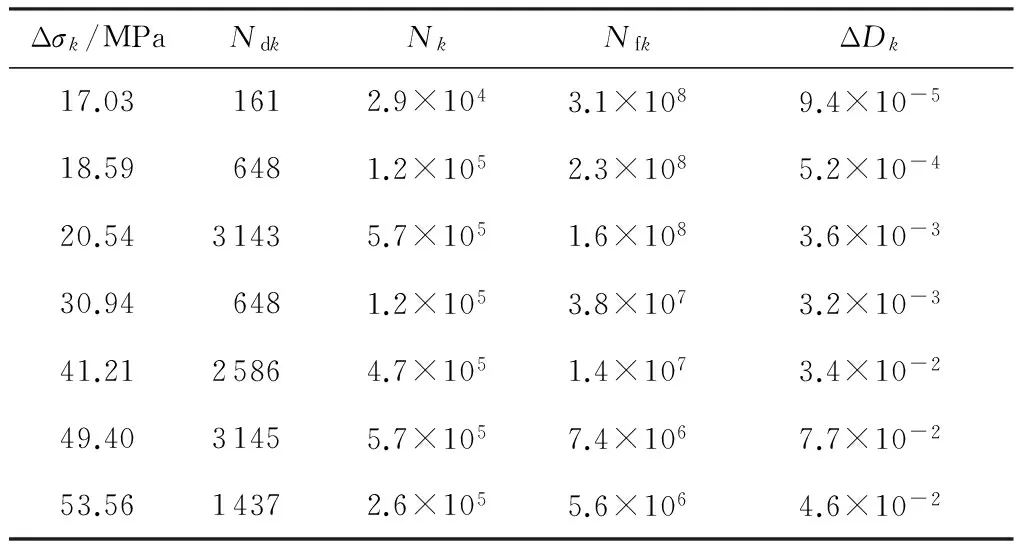

按上述分析方法建立有限元模型,取中梁钢危险部位循环次数来计算中梁钢焊接点的疲劳损伤.根据文献[12],焊接结构疲劳强度S-N曲线如下式:

logN=12.8-3.5logσ

(9)

根据相应的应力谱,取冲击系数μ=1.3,计算得到ΔDk,见表16.

表16中梁钢焊接点各级ΔDk计算表

Table 16Calculation table of various ΔDkin a welding spot of a steel beam

Δσk/MPaNdkNkNfkΔDk17.031612.9×1043.1×1089.4×10-518.596481.2×1052.3×1085.2×10-420.5431435.7×1051.6×1083.6×10-330.946481.2×1053.8×1073.2×10-341.2125864.7×1051.4×1073.4×10-249.4031455.7×1057.4×1067.7×10-253.5614372.6×1055.6×1064.6×10-2

将表16中ΔDk代入式(3),得到D为1.6×10-1.

根据Miner线性疲劳累积损伤理论可计算出中梁钢的疲劳使用寿命为6.2年.

4.2方案Ⅰ疲劳寿命估算

为提高伸缩缝疲劳使用寿命,改进施工更换方案,在焊接点右侧对称布置一道支撑横梁,见图10(b).

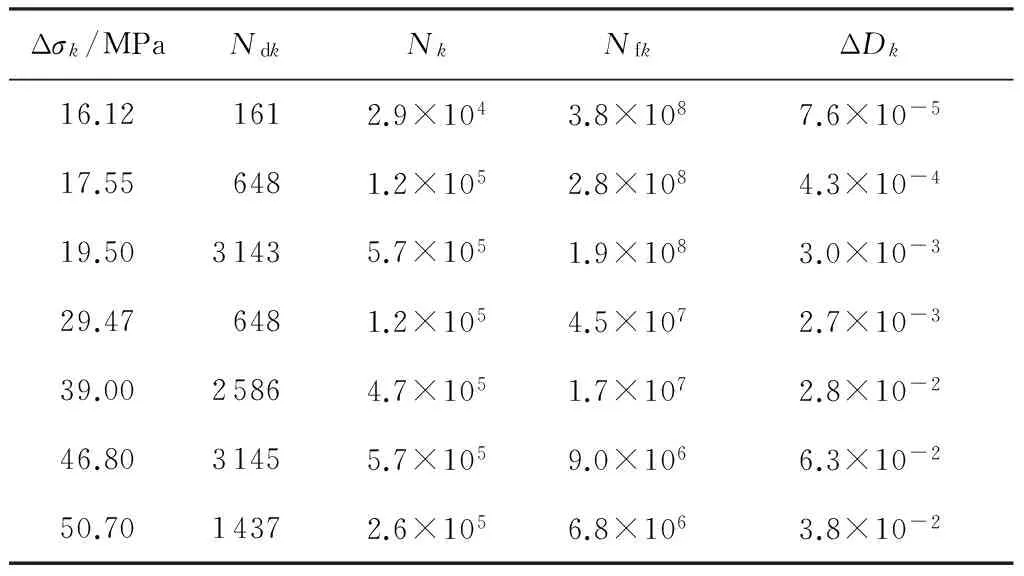

根据相应的应力谱,取冲击系数μ=1.3,计算得到ΔDk,见表17.

表17中梁钢焊接点各级ΔDk计算表(方案1)

Table 17Calculation table of various ΔDkin a welding spot of asteel beam(case 1)

Δσk/MPaNdkNkNfkΔDk16.121612.9×1043.8×1087.6×10-517.556481.2×1052.8×1084.3×10-419.5031435.7×1051.9×1083.0×10-329.476481.2×1054.5×1072.7×10-339.0025864.7×1051.7×1072.8×10-246.8031455.7×1059.0×1066.3×10-250.7014372.6×1056.8×1063.8×10-2

将表17中ΔDk代入式(3),计算得D为1.3×10-1.

根据Miner线性疲劳累积损伤理论可计算出中梁钢的疲劳使用寿命为7.7年.

4.3方案Ⅱ疲劳寿命估算

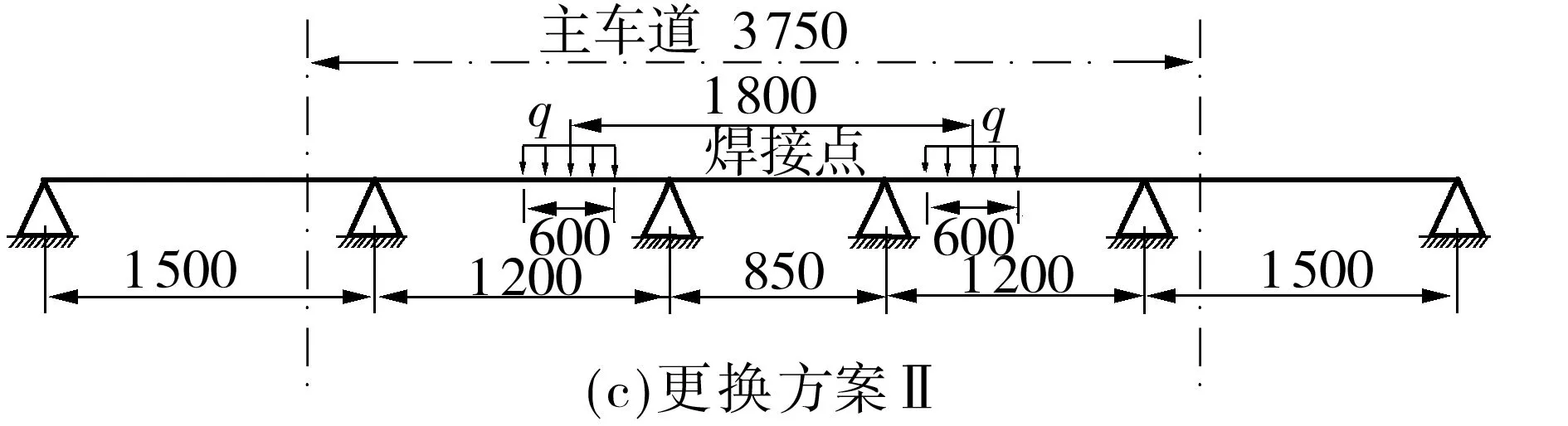

方案Ⅱ为将焊接点右侧对称布置支撑横梁向两边移动0.3 m,使左右两侧的支撑横梁间距为1.2 m,见图10(c).

图10 方案简化布置图(单位:mm)

根据相应的应力谱,取冲击系数μ=1.3,计算得到ΔDk,见表18.

表18中梁钢焊接点各级ΔDk计算表(方案2)

Table 18Calculation table of various ΔDkin a welding spot of a steel beam(case 2)

Δσk/MPaNdkNkNfkΔDk8.971612.9×1049.8×1083.0×10-510.096481.2×1058.7×1081.4×10-411.2231435.7×1055.5×1081.0×10-316.826481.2×1051.3×1081.0×10-322.4325864.7×1054.8×1071.0×10-226.9131455.7×1052.6×1072.2×10-229.1614372.6×1051.9×1071.4×10-2

将表18中ΔDk代入式(3),计算得D为4.8×10-2.

根据Miner线性疲劳累积损伤理论可计算出中梁钢的疲劳使用寿命为20.8年.

5结论

目前桥梁伸缩缝疲劳损伤和养护更换工程越来越多.文中依托广东某大桥模数式伸缩缝更换工程,研究分析模数式伸缩缝中梁钢及焊接点疲劳损伤和寿命估算,结果表明:①疲劳累积损伤是伸缩缝破坏的主要原因之一;②对SD-160伸缩缝,锚固区混凝土使用寿命为7.7年,只考虑车辆载荷作用时中梁钢疲劳使用寿命为29.3年,预埋钢筋焊接点为10.7年;③支撑横梁间距增大,中梁钢使用寿命减小;锚固区混凝土强度越大,混凝土本身使用寿命和预埋钢筋焊接点使用寿命都随之增大,混凝土强度小于30 MPa时,使用寿命小于两年;弹性树脂混凝土锚固使用寿命约为C50的两倍,C40钢纤维混凝土与C50混凝土的使用寿命基本相同;④母大桥SD-160伸缩缝按施工更换方案,中梁钢疲劳使用寿命为6.2年,建议方案Ⅰ为7.7年,方案Ⅱ为20.8年.从更换伸缩缝施工必须进行中梁钢焊接的角度考虑,方案Ⅱ能满足伸缩缝中梁钢的使用要求,类似伸缩缝更换、设计、生产和施工可参考借鉴;⑤文中伸缩缝疲劳损伤分析采用有限元模拟,缺乏实际应力应变测试数据验证,如何延长中梁钢焊接点使用寿命将是以后模数式伸缩缝设计与更换施工的研究方向.

参考文献:

[1]李杨海,程潮阳,鲍卫刚,等.公路桥梁伸缩缝装置实用手册 [M].北京:人民交通出版社,2007.

[2]RJDEXTER,RJCONNOR.Fatigue design of modular bridge expansion joints [M].[S.l.]:National Academies Press,1998.

[3]CHANG L M,LEE Y J.Evaluation of performance of bridge deck expansion joints [J].Journal of Performance of Constructed Facilities,2002,16(1):3- 9.

[4]容洪流,张肖宁.大型MA类钢桥面铺装高温性能加速加载试验研究 [J].华南理工大学学报(自然科学版),2014,42(12):21- 26,34.

RONG Hong-liu,ZHANG Xiao-ning.The large accele-rated load testing study of high temperature performance on the MA steel bridge deck pavement [J].Journal of South China University of Technology(Natural Science Edition),2014,42(12):21- 26,34.

[5]张一卓.桥梁伸缩装置疲劳破坏分析及寿命估算 [D].西安:长安大学公路学院,2005.

[6]铁明亮.桥梁伸缩缝与支座全寿命研究 [D].西安:长安大学公路学院,2010.

[7]韩万水,李彦伟,乔磊,等.基于车-桥耦合振动理论的移动荷载识别 [J].中国公路学报,2013,26(1):74- 86.

HAN Wan-shui,LI Yan-wei,QIAO Lei,et al.Moving load identification based on vehicle-bridge coupling vibration theory [J].China Journal of Highway and Transport,2013,26(1):74- 86.

[8]严情木.大位移桥梁伸缩缝动力学分析 [D].四川:西南交通大学土木工程学院,2013.

[9]童乐为,沈祖炎.城市道路桥梁的疲劳荷载谱 [J].土木工程学报,1997,30(5):20- 27.

TONG Le-wei,SHEN Zu-yan.Fatigue load spectrum for urban road bridges [J].China Civil Engineering Journal,1997,30(5):20- 27.

[10]潘际炎.大跨度钢桥 [J].中国铁道科学,2000,21(2):1- 6.

PAN Ji-yan.Long span steel bridge [J].China Railway Science,2000,21(2):1- 6.

[11]李永强,车惠民.在等幅重复应力作用下混凝土弯曲疲劳性能研究 [J].铁道学报,1999,21(2):76- 79.

LI Yong-qiang,CHE Hui-min.Study on fatigue of plain concreteunder constant amplitude flexural cyclic loading [J].Journal of the China Railway Society,1999,21(2):76- 79.

[12]曾志斌,李之榕.普通混凝土梁用钢筋的疲劳S-N曲线研究 [J].土木工程学报,1999,32(5):10- 14.

ZENG Zhi-bin,LI Zhi-rong.Research on fatigueS-Ncurves of reinforcing bars in common reinforced concrete beams [J].China Civil Engineering Journal,1999,32(5):10- 14.

[13]周太全.桥梁构件局部热点应力分析及其疲劳损伤累积过程模拟 [D].南京:东南大学土木工程学院,2003.

Fatigue Lifetime Analysis of Modular Expansion Joints of Bridges

HEZhi-yong1WANGYe1YANGChu2

(1.School of Civil Engineering and Transportation, South China University of Technology, Guangzhou 510640,Guangdong, China; 2. CCCC First Highway Consultants Co., Ltd.,Xi’an 710075, Shaanxi, China)

Abstract:Long-term impacts due to traffic loads may result in the fatigue damage of bridge expansion joints that is difficult to repair and replace. However, there are few researches on the fatigue lifetime of modular expansion joints, especially for the middle-steel beam-welded points. In order to solve this problem, the damage and replacement process of the SD-160 modular expansion joints of a bridge is taken as an example and a survey of the bridge traffic load is performed, based on which five different types of simplified vehicle load frequency spectrum are established. Then, the ANSYS finite element software and the Miner fatigue cumulative damage theory are used to estimate the fatigue lifetime of the SD-160 modular expansion joints in the anchorage concrete, the welding points between anchored and pre-embedded bars, as well as the middle welded steel beam. The results show that (1) the lifetimes of the anchorage concrete, the middle steel beam only considering the vehicle load and the welding points of embedded bars are respectively 7.7, 29.3 and 10.7 years;(2) with the increase of the space between two supporting beams,the lifetime of the middle steel beam decreases; (3) greater strength of the concrete in the ancho-rage zone helps to prolong the lifetime of the concrete itself and the welding points between anchored and pre-embedded bars; (4) the lifetime of elastic resin concrete is about 2 times that of C50 concrete; and (5) according to the replacement program of the SD-160expansion joints, the simulated lifetime of the welded points in the middle steel beam is 6.2 years, and the service lifetimes of programs Ⅰ and Ⅱ are respectively 7.7 and 20.8 years. This research provides a reference for the design and replacement of the expansion joints similar to the investigated one.

Key words:bridge; expansion joint; fatigue damage; fatigue lifetime

收稿日期:2015- 09- 18

*基金项目:国家自然科学基金青年科学基金资助项目(51508204);广东省公路管理局科技项目(粤公研2009-14)

Foundation item:Supported by the National Natural Science Foundation of China(51508204)

作者简介:贺志勇(1964-),男,副教授,主要从事结构健康监测系统研究.E-mail:zhyhe@scut.edu.cn

文章编号:1000- 565X(2016)04- 0091- 10

中图分类号:U 443.5

doi:10.3969/j.issn.1000-565X.2016.04.014