石化装置设备腐蚀预警模型的设计与实现

李启锐 吴翰禹 李 晓 侯超委

(广东石油化工学院计算机与电子信息学院 茂名 525000)

石化装置设备腐蚀预警模型的设计与实现

李启锐吴翰禹李晓侯超委

(广东石油化工学院计算机与电子信息学院茂名525000)

摘要针对目前石化装置设备腐蚀监测结果不能及时有效反映的问题,提出了石化装置设备腐蚀预警模型。首先,研究了腐蚀风险值的数学模型及计算算法,在计算过程中腐蚀因子与预警值均实现了参数化;然后,对预警模型的总体结构、设计模式、工作流程和预警值的展示方式进行了设计,增强了模型的兼容性、可维护性和人机交互性;最后,使用Java EE等技术对预警模型进行了实现。实际应用效果表明,有了预警机制,能够及时排查装置设备的隐患,减少生产过程中由设备腐蚀引发的事故发生率。

关键词石化装置设备; 腐蚀; 预警; 风险值; 腐蚀因子

Class NumberTP312

1引言

随着我国经济可持续发展战略目标的制定,石油化工行业在我国国民经济中占据着更为重要的地位,是我国的支柱产业之一[1]。在石化生产的过程中,有大量的工业原料参与。随着石化装置设备与工业原料的长期接触与积累,这些工业原料中的某些成分有可能对装置设备产生一些不良影响。腐蚀是其中最常见的形式。通过对历年石化生产事故进行归纳总结可以发现,腐蚀是影响设备装置可靠性及使用寿命的关键因素[2]。据一些发达国家的统计,每年腐蚀所造成的直接经济损失约占国民经济总产值的2%~4%,其中石油化工行业尤为严重[3]。石油化工装置设备的腐蚀影响到日常生产、存储和运输,给石油化工业造成巨大的经济损失[4]。严重的腐蚀问题给石化装置设备安全生产带来了极大隐患[5]。石化装置设备腐蚀的防护管理已经成为国内外学者研究的热点,例如,M. Otieno等对腐蚀速率和设备剩余寿命方面进行了研究[6~7];Yong Bai等对装置设备的腐蚀机理方面进行了研究[8~10];夏中高等对腐蚀防护材料方面进行了研究[11~12];李一曼等对腐蚀数据的信息化管理方面进行了研究[13~14]。但是涉及到腐蚀预警方面的研究并不多。柳海[15]对天然气管道腐蚀检测预警系统进行了研究,但是缺乏对石化装置设备腐蚀预警的考虑。虽然对石化装置设备腐蚀的监测方法已经比较成熟,监测数据也比较完整,但是如何有效对监测结果进行反映,对腐蚀情况进行及时预警却是目前很多石化企业亟待解决的难题。可见,对石化装置设备腐蚀监测预警的研究,使石化企业能够及时掌握装置设备的腐蚀情况,就显得尤为重要。

本文通过对装置设备中重点部位的腐蚀数据进行监测,实时计算出每个监测点的腐蚀情况,在装置流程图上将监测结果动态呈现给用户,提供四级别的预警机制,为腐蚀防护管理人员及时掌控装置设备的腐蚀情况提供有效途径,从而提高装置设备运行的安全性,减少生产事故的发生。

2风险值的计算

2.1风险值的数学模型

在装置运行的过程中,会受到不同情况的腐蚀影响,其中最常见的情况之一是点蚀[1]。由于装置本身的组成材料存在不均一性,因此易与某些离子发生化学反应,从而使金属表面发生腐蚀。经过研究,PH值降低、氧化性金属离子(如Fe3+、Cu2+、Hg2+等)以及某些活性阴离子均是促进点蚀产生的因素,其中铁离子浓度、氯离子浓度和PH值在装置腐蚀的过程中起到更重要的作用。我们将三个因素称为腐蚀因子,分别用F、C和H表示。腐蚀因子对腐蚀的影响分为独立影响和综合影响。将综合影响称为权重因子,用M表示,用来描述与铁离子、氯离子和PH值共同参与影响腐蚀程度测量的情况。

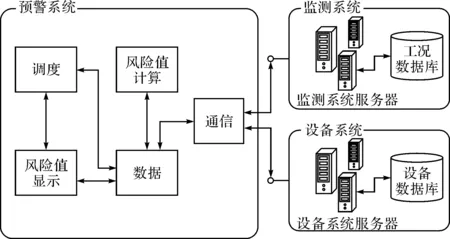

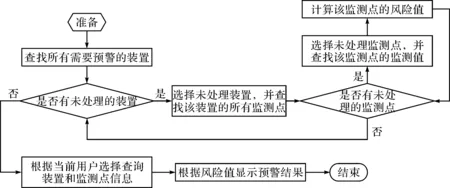

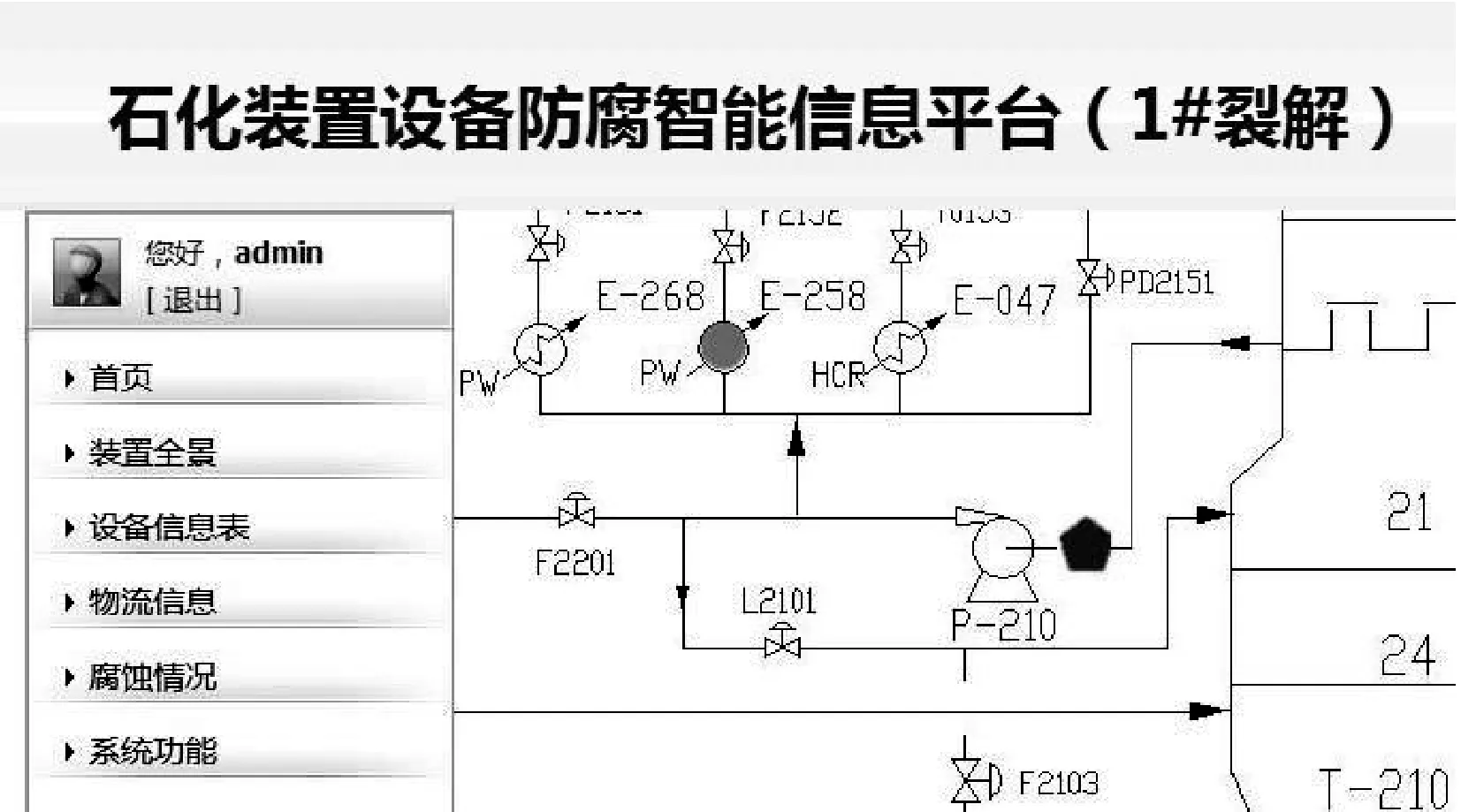

我们将腐蚀风险等级分为安全、中危、高危和极度危险四个等级,用R0、R1、R2和R3表示,其中R0 令x、y、z和f(x,y,z)分别表示某测点某时刻的铁离子浓度、氯离子浓度、PH值和权重因子,FF(x)、FC(y)、FH(Z)、FM(x,y,z)表示铁离子、氯离子、PH和权重因子的风险值,F(x,y,z)表示总体风险值。T0、T1和T2为R0与R1、R1与R2、R2与R3之间的临界值,则 f(x,y,z)=x+y-z (1) (2) (3) (4) (5) F(x,y,z)=max(FF(x),FC(y),FP(z),FM(x,y,z)) (6) 根据式(6)可以计算出某测点的总体风险值,为预警等级提供依据。 2.2风险值的计算算法 在腐蚀监测过程中,腐蚀因子一般是单独监测,在得到F、C和H三个腐蚀因子的监测值后,根据式(1)计算M值,然后根据式(2)~(5)计算F、C、H和M的腐蚀风险值,最后根据式(6)计算测点的总体风险值。 假设某装置的测点共有n个,测点组成的集合为P={p1,p2,…,pn}。该装置风险值的计算算法描述如下: 算法1(风险值计算算法) 输入:P以及p1,p2,…,pn的F、C和H监测值 输出:p1,p2,…,pn的风险值组成的集合R 步骤: 1:R←∅; 2: FORk=1 TOnDO 3:M←computeM(pk);//计算权重因子 4:RF←computeRF(pk);//计算F的风险值 5:RC←computeRC(pk);//计算C的风险值 6:RH←computeRH(pk);//计算H的风险值 7:RM←computeRM(pk);//计算M的风险值 8:RpkcomputeR(RF,RC,RH,RM);//计算测点的风险值 9:R.add(Rpk);//将pk的风险值添加到R中 10:END FOR 3预警模型的设计 3.1总体结构 在石化企业,腐蚀因子的监测值由监测中心统一监测,监测结果存入装置的工况数据库。为了能够获得最新的监测值,需要与工况数据库进行通信,按照一定的查询条件和驱动程序从工况数据库中获取需要的信息,然后按照上述算法对腐蚀风险值进行计算。 以图形化方式呈现预警结果能够提供更好的用户交互效果。为了获得装置设备的流程图和测点的基本信息,需要与设备信息数据进行通信,先按照装置编号和测点编号获取需要的图形和位置信息,然后在流程图上显示腐蚀风险值。 腐蚀风险预警模型总体结构如图1所示。 3.2设计模式 根据图1所示,预警模型与MVC设计模式比较契合,可以采用该模式对预警模型的软件架构进行设计,即由模型(Model),视图(View),控制器(Control)三部分组成。 图1 预警模型 1) 模型。反映一组调用数据库信息并对其进行计算的公共操作。将表示装置的参数和腐蚀元素含量等信息视为需集中处理的有效数据,将其共同封装在一个对象中,这个对象保存从数据库中得到的信息。该模型通过调用风险值计算模块获得计算结果,并将该结果返回到控制器和视图中。 2) 控制器。根据用户请求,调用相应方法查询计算腐蚀情况并调用相应视图展示。同时负责生成一系列需要查询的装置位号,在获得一系列的处理结果后传递至视图中进行显示。 3) 视图。负责接收有效数据并解析至客户端中显示。用户通过视图与系统交互。系统数据的更新直观反映到视图中。用户能实时掌握装置的腐蚀总况,并有针对性地运用有效措施进行处理。 3.3预警模型的工作流程 系统中往往同时有多个装置需要进行腐蚀监测,一套装置有多个监测点。采用循环机制,并使用内嵌公式计算腐蚀风险,使用户能在同时查看多个装置的腐蚀情况,减少系统计算开销。模型的工程流程如图2所示。 图2 预警模型工作流程 3.4风险值展示 以装置流程图为基础图形化方式呈现装置监测测点的腐蚀危险程度,简洁直观、通俗易懂。监测点以测点编号为标识,以坐标形式记录位置。使用不同颜色表示不同的腐蚀危险程度:绿色代表R0,橙色代表R1,黄色代表R2,红色代表R3。模型根据测点编号获得腐蚀风险值,根据坐标在装置流程图上用相应的颜色显示。对具有R3等级的监测点,用闪烁的形式给予强调,提醒管理人员关注该点的腐蚀情况。装置的风险值展示算法描述如算法2所示。 算法2(风险值显示算法) 输入:监测点风险值组成的集合R,装置流程图,监测点坐标信息 输出:监测结果图 步骤: 1:P←getPicture(zzID);//通过装置ID获得装置流程图 2:n←|R|;//监测点的数量 3: FORk=1 TOnDO 4:Rpk←R.get(pk);//获得监测点pk的风险值 5:(x,y)←getPosition(pk);//获得监测点pk的位置 6:IFRpk=R0THEN 7:showGreen(x,y);//测点显示绿色,表示安全 8:ELSE IFRpK=R1THEN 9:showOrange(x,y);// 测点显示橙色,表示中危 10:ELSE IFRpk=R2THEN 11:showYellow(x,y); // 测点显示黄色,表示高危 12:ELSE 13:showRed (x,y); // 显示红色并闪烁,表示极危 14:END IF 15:END FOR 为了使用户更为方便查验监测点,为监测点提供超链接功能。当用户点需要查看某个监测点的具体信息时,直接点击该点,可弹出该点的基础信息和腐蚀信息,并提供部分应对措施给予用户参考。 4应用实例 某石化企业开发一套防腐智能信息平台系统,其中需要有腐蚀预警功能。将本文设计的预警模型应用到该平台中。平台基于Java EE框架技术,数据库使用MySQL。按照MVC设计模式,设计PictureDAO类实现模型,前端界面mainframe.jsp实现视图,ShowPictureContentServlet类实现控制器。另外,设计PictureContent类,用以保存在执行过程中产生的图像数据及方法。 1) PictureContent类。这个类包含各设备对应的名字、位号以及要探测的化学元素的种类等信息,由数据库查询而返回的结果保存在这个类中,为下一步显示做准备。 2) PictureDAO类。这个类主要实现对数据库的操作。其中包含两个函数,分别是detectDanger()、dangerCoefficient()。detectDanger()函数的主要作用是将要查询腐蚀情况的装置对应位号传入数据库,并从数据库中返回该装置的名字、各种腐蚀元素含量等信息。dangerCoefficient()则用于配合上一个函数,主要是将在上一个函数中获取的腐蚀元素含量信息,调用风险值计算模块进行计算,得到的结果转换为代表某种危险程度的颜色对应路径字符串,并将其与PictureContent类共同放在一个Map类变量里面进行保存。 3) ShowPictureContentServlet类。这个Servlet服务程序类主要负责自动生成并提供位号,并调用PictureDAO所提供的方法detectDanger(),所得的Map类型变量保存至某个JSP页面内置对象中,之后再跳转至前端页面进行读取并显示。 4) mainfra.jsp。该页面利用JSTL标签库读取在Servlet中保存的Map变量,并将Map变量对应的位置信息转换为圆点,其中Map的Key值即为圆点对应的位置,Value值为圆点的颜色路径字符串。每个圆点的位置用css属性控制。为了能及时获得最新的监测数据,使用JQuery的toggleClass方法和Javascript提供的定时器,在页面中定时切换圆点的显示状态,并根据需要使其达到闪烁的效果。同时,利用圆点内属性data-target指向由〈div〉元素生成的模态框使其可点击,点击后弹出该模态框,列出该测点的基本信息和腐蚀情况,方便用户查看。 通过在Servlet中预先设置要查询的装置位号,可以在每次登录界面时直接在流程图中看到查询结果,通过点击该点,可以显示该点对应的详细信息,了解是哪些化学元素超标导致该装置出现危险。 图3是该公司1#裂解装置的腐蚀预警结果图。 图3 预警结果 图3中有不同颜色的点,表示当前时该不同监测点有不同的腐蚀风险值。如果需要查看某个点的监测详情,可以直接点击该点。图4是点击位于图3中P-210设备附近的监测点后所弹出的对话框。 图4 监测点的监测详情 从图4可以看出,弹出框中包含了该装置的温度及腐蚀元素的基本情况,其中若有红色字体标记,则表示该字体标记的元素含量已超标,因此导致该腐蚀点呈现红色,即达到极度危险程度。此时可以点击下面的按钮,进一步查看防腐对策。 5结语 本文提出了石化装置设备腐蚀预警模型,在该模型的预警值计算过程中,监测因素和临界值均通过参数化实现,可以灵活地修改。模型通过接口与监测系统、设备管理系统实现了无缝对接。模型的软件设计高度契合MVC模式,升级维护方便,实现过程简单。该模型已经成功应用在某石化公司的腐蚀智能信息平台。平台具有预警功能后,可以及时在生产过程中排除隐患,降低了事故发生率,应用效果良好。 参 考 文 献 [1] 孙晓琳.在石油化工行业应用变频调速节能技术的相关研究[J].辽宁化工,2014,43(6):743-745. SUN Xiaolin. Research on Application of VVVF Energy-saving Technology in Petroleum and Chemical Industry[J]. Liaoning Chemical Industry,2014,43(6):743-745. [2] 徐剑,刘雷,裴东双,等.腐蚀安全管理系统在蒸馏装置的应用[J].石油化工腐蚀与防护,2013,30(4):54-57. XU Jian, LIU Lei, PEI Dongshuang, et al. Corrosion and Safety Management System Application in Distillation Unit[J]. Petrochemical Corrosion and Protection,2013,30(4):54-57. [3] 李一曼.基于B/S模式的石化腐蚀数据管理系统研究开发[D].西安:西安石油大学,2011. LI Yiman. Based on B/S Model of Petrochemical Corrosion Data Management System Research and Development[D]. Xi’an: Xi’an Shiyou University,2011. [4] 于风涛,朱学锋,徐海亮.石油化工设备腐蚀的防护与监测[J].中国化工贸易,2012(6):115-115. YU Fengtao, ZHU Xuefeng, XU Hailiang. Petrochemical Equipment Corrosion Protection and Monitoring[J]. China Chemical Trade,2012(6):115-115. [5] 章湘武,梁国华.风险检验技术(RBI)在茂名石化的应用[J].中外能源,2010,15(6):82-85. ZHANG Xiangwu, LIANG Guohua. The Application of RBI in SINOPEC Maoming Company[J]. Sino-Global Energy,2010,15(6):82-85. [6] M. Otienoa, H. Beushausenb, M. Alexanderb. Chloride-induced corrosion of steel in cracked concrete — Part Ⅱ: Corrosion rate prediction models[J]. Cement and Concrete Research,2016,79(1):386-394. [7] Jun Hua, Yangyang Tiana, Haipeng Tenga, et al. The probabilistic life time prediction model of oil pipeline due to local corrosion crack[J]. Theoretical and Applied Fracture Mechanics,2014,70(4):10-18. [8] Jian-hua Jiang, Ying-shu Yuan. Development and prediction strategy of steel corrosion rate in concrete under natural climate[J]. Construction & Building Materials,2013,44(44):287-292. [9] 石伟国.延迟焦化装置设备腐蚀的原因及预防措施[J].石化技术与应用,2013,31(1):58-62.SHI Weiguo. The Reasons of Equipment Corrosion of the Delayed Coking and Preventive Measures[J]. Petrochemical Technology & Application,2013,31(1):58-62. [10] 任俊杰.延迟焦化装置设备腐蚀原因分析及防护对策[J].石油化工腐蚀与防护,2011,28(1):43-47. REN Junjie. Delayed Coking Unit Equipment Corrosion Reason Analysis and Protective Countermeasures[J]. Petrochemical Corrosion and Protection,2011,28(1):43-47. [11] 夏中高,朱爱萍.水性环氧改性丙烯酸酯防腐蚀涂料的研制[J].涂料工业,2014,44(4):50-54. XIA Zhonggao, ZHU Aiping. The Development of the Waterborne Epoxy Modified Acrylic Ester Anti-corrosion Coatings[J]. Coating Industry,2014,44(4):50-54. [12] 赵金榜.水性重防腐蚀涂料的品种及其研究进展[J].上海涂料,2011,49(5):37-41. ZHAO Jinbang, The Variety of Waterborne Heavy Anti-corrosion Coatings and its Research Progress[J]. Shanghai Coatings,2011,49(5):37-41. [13] 李一曼,周三平,李涛.B/S模式石化腐蚀数据管理系统趋势图设计与开发[J].腐蚀与防护,2011,32(3):232-238. LI Yiman, ZHOU Sanping, LI Tao. B/S Model of Petrochemical Corrosion Data Management System Design and Development Trend Chart[J]. Corrosion and Protection,2011,32(3):232-238. [14] 李启锐,邱波,彭志平.炼化装置腐蚀信息综合分析系统的设计与实现[J].计算机技术与发展,2015,25(12):157-160. LI Qirui, QIU Bo, PENG Zhiping. Refining Device Corrosion Information Comprehensive Analysis System Design and Implementation[J]. Computer Technology and Development,2015,25(12):157-160. [15] 柳海,陈娟,张锋.天然气管道腐蚀综合评价体系及腐蚀检测预警系统的研究[J].新疆石油科技,2012,22(4):45-50. LIU Hai, CHEN Juan, ZHANG Feng. The Synthetic Evaluation System of Natural Gas Pipeline Corrosion and Corrosion Detection Research of Early Warning System[J]. Xinjiang Petroleum Science & Technology,2012,22(4):45-50. Design and Implementation of Petrochemical Plant Corrosion Warning Model LI QiruiWU HanyuLI XiaoHOU Chaowei (College of Computer and Electronics Information, Guangdong University of Petrochemical Technology, Maoming525000) AbstractIn view that the present petrochemical plant’s corrosion monitoring system could not reflect problem timely and effectively, a corrosion warning model of petrochemical plant was proposed. Firstly, the mathematical model and calculation algorithms of corrosion risk value were studied. In the mathematical model, the corrosion factor and the critical warning value were parameterized. Secondly, the structure, pattern, workflow and displaying display manners the warning model were designed, which strengthened the model’s compatibility, maintainability and interactivity. Lastly, the warning model was implemented by the technical support of the Java EE. The practical application showed that with this warning mechanism, the petrochemical plant’s hidden corrosion hazard in time can be discovered and controlled, and it could help to reduce the occurrence rate of accidents caused by corrosion. Key Wordspetrochemical plant, corrosion, warning, risk value, corrosion factors 收稿日期:2015年12月9日,修回日期:2016年1月30日 基金项目:国家自然科学基金项目(编号:61272382);茂名市石油化工腐蚀与安全工程技术研究开发中心开放基金资助课题(编号:650011);大学生创新创业训练计划项目(编号:201411656049)资助。 作者简介:李启锐,男,硕士研究生,讲师,研究方向:企业智能信息化、云计算。吴翰禹,男,研究方向:企业信息化。李晓,女,研究方向:数据库技术。侯超委,男,研究方向:软件工程。 中图分类号TP312 DOI:10.3969/j.issn.1672-9722.2016.06.005