高硬材料刀具几何角度优化结果的统计分析

吴志远, 何祥炎, 纪凯文, 唐修检

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

高硬材料刀具几何角度优化结果的统计分析

吴志远, 何祥炎, 纪凯文, 唐修检

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

摘要:由于缺乏共性的数据参考,不同应用场合的高硬度材料加工往往重复许多相似的优化步骤,大大增加了试验工作量。对国内外高硬材料加工的相关试验结果进行整理和统计,分析了刀具材料和刀具几何角度最优参数的分布特点以及可能的产生原因。统计结果可为相关工艺优化研究的初始参数选择提供参考,减少试验工作量。

关键词:高硬材料;刀具;几何角度;切削加工

目前,由于新装备对整机工作性能和技术指标提出了越来越高的要求,包含高硬材料在内的难加工材料应用越来越普遍。高硬材料的主要特点是强度硬度高、脆性大,导热性差,切削加工性差等[1-5]。由于切屑与刀具前刀面接触长度小,摩擦热主要分布在较小的接触面上,从而导致切削温度很高,刀具磨损严重。合理选择和优化刀具几何参数,可以有效发挥刀具材料应有的切削性能,是解决高硬材料难加工问题的有效方法之一[6-8]。但由于缺乏具体的数据支撑,大多数的高硬材料加工需要独立地进行刀具几何参数的优化,这直接导致在不同场合的试验中需要大量重复相似的步骤,大大增加了试验工作量[9]。

由切削原理可知:几何角度可以决定刀刃和刀尖的受力状态,并按照角度的增减具有规律性变化,对刀具的失效过程影响巨大。高硬材料物理性能相近,切削参数选择也具有共性区间。因此,统计不同刀具材料几何角度的重点分布区域和分布特点对相关研究的开展具有较大的借鉴意义。笔者对2000年以后国内外高硬材料加工文献中优化的刀具材料和刀具几何参数进行统计,并对数据的分布特点进行了总结和分析。

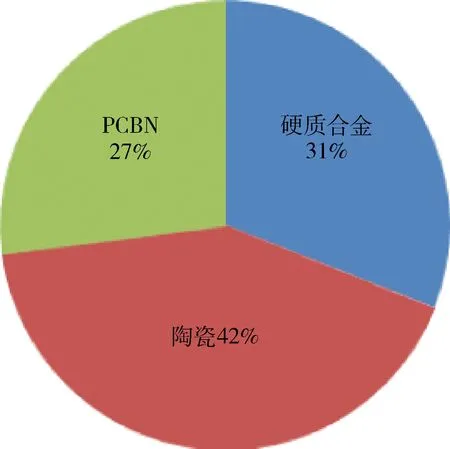

1刀具材料的应用比例

在高硬材料切削中,刀具材料主要有硬质合金、陶瓷和PCBN。图1为统计结果中各刀具材料的应用比例,其中:应用比例最高的是陶瓷材料,占42%;其次为硬质合金,占31%;PCBN用的最少,仅占27%。这与普通金属材料加工中高速钢和硬质合金为主导的应用现状有很大区别,其原因可能是陶瓷材料的硬度高于硬质合金,可以更好地实现高硬材料的加工,而尽管PCBN材料的硬度在3种刀具材料中最高,但其韧性仅约为陶瓷刀具的1/3,相对较差的韧性影响了其在高硬材料加工中的广泛应用。

图1 刀具材料应用比例对比

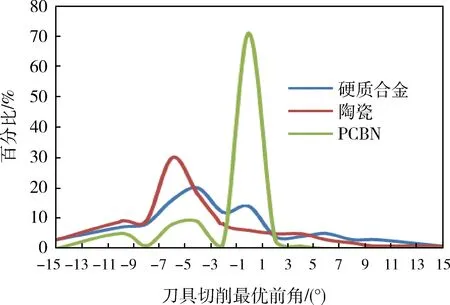

2前角应用情况统计

刀具前角是决定刀具锋利程度的关键因素,其对切削状态及刀具耐用度有重要影响。图2为3种材料刀具的最优前角统计分布情况,可以看出:1)切削加工时,PCBN刀具采用0°前角的比例为70%,但考虑到PCBN刀具原始前角为0°,并且厚度一般只有0.8 mm,无法通过刃磨的方法获得需要的角度[7],可推断大多数PCBN刀具切削中没有对前角进行优化;2)除去0°外,3种材料刀具前角主要集中在-7°~-5°,为相关研究中应该关注的取值范围;3)66%的硬质合金和 77%陶瓷刀具选择了负前角,这个比例与两者的韧性一致,即韧性较差的陶瓷刀具需要更多地选用负前角来提高刀具的抗冲击能力,防止切削过程的非正常损坏。

图2 3种材料刀具最优前角统计

3后角应用情况统计

后角的主要作用是减少后刀面与已加工表面的摩擦,但过大的后角会降低刀具的抗冲击能力。图3为3种材料刀具的最优后角统计分布情况,可以看出:1)3种材料刀具的后角都主要分布在4°~12°,与常用刀具后角6°~8°的选择范围相符,并都符合正态分布;2)硬质合金刀具、陶瓷刀具和PCBN刀具分别以10°、8°和6°为中线分布,即韧性较差的PCBN刀具大多采用较小的后角来保证刀具抗冲击性,而韧性较高的陶瓷和硬质合金可以采用更大的后角来提高刀具锋利性和降低摩擦;3)从选择区间的角度来看,硬质合金、陶瓷刀具、PCBN刀具后角选择在4°及以下的,分别占15%、6%、4%,其后角选择在12°以上的分别占10%、16%、9%。由此可以推断:韧性最佳的硬质合金可以根据实际加工情况在较大范围内选择刀具后角,而PCBN和陶瓷刀具因韧性较差,选择范围受到了很大影响,过大、过小的后角对它的应用都是不利的。

图3 3种材料刀具最优后角统计

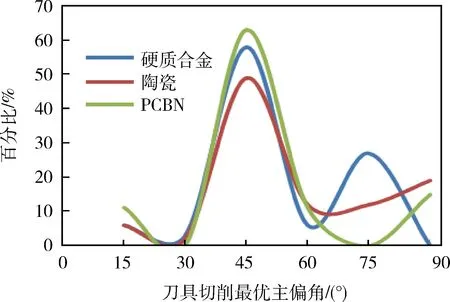

4主偏角应用情况统计

图4为3种材料刀具最优主偏角统计分布情况,可知:1)3种刀具的最优主偏角均重合于45°,说明对于绝大多数高硬材料,45°主偏角的切削效果最佳;2)除了45°以外,硬质合金刀具的最优主偏角还存在另一峰值75°,但应用的比例相对较低,其中陶瓷刀具应用比例约为12%,明显低于硬质合金的27%,这可能与陶瓷的韧性相对较差有关;3)75°主偏角对刀尖的保护相对较弱,限制了该角度的应用[9],故PCBN刀具没有采用75°主偏角;4)90°主偏角的应用主要受限于零件形状而被动采用,其应用比例就不再深入讨论。

图4 3种材料刀具最优主偏角统计

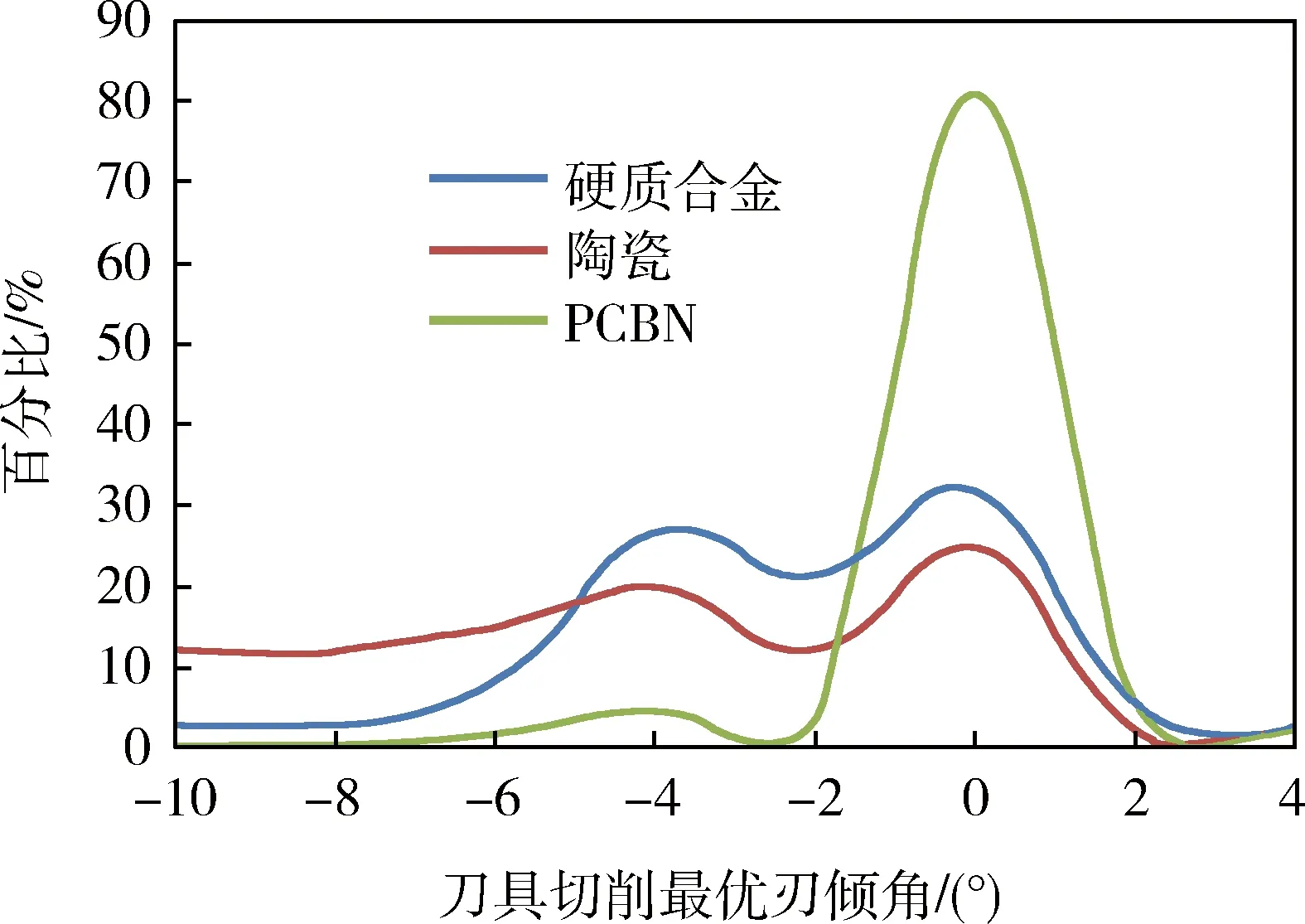

5刃倾角应用情况统计

刃倾角λs的作用与主偏角的类似,降低刃倾角可以提高刀具的抗冲击性。当λs<0°时,刀尖较钝,刀头强度较高。但刃倾角绝对值不宜过大,否则容易使工件产生振动,增加机床的负荷[10]。图5为3种刀具材料最优刃倾角统计分布情况,可以看出:1)与图2中刀具前角的选择规律一样, PCBN的刃倾角选择主要是0°,未进行有效优化,硬质合金刀具的最优刃倾角主要分布在-4°~ 0°,陶瓷刀具的最优刃倾角主要分布在-10°~ 0°;2)选用0°及以下刃倾角的,硬质合金刀具占62%,陶瓷刀具占71%,即陶瓷刀具更倾向于选用负刃倾角,并且负值更大。由此可以推断:对于韧性较差的刀具材料,负刃倾角具有较好的保护作用,适宜在高硬材料切削中选用。

图5 3种刀具材料最优刃倾角统计

6结论

本文对国内外高硬材料加工的相关试验结果进行整理和统计,分析了刀具材料和刀具几何角度最优参数的分布特点以及可能的产生原因,主要得出如下结论:1) 在高硬材料切削中,陶瓷刀具的应用效果最佳、范围较广;2) 硬质合金韧性较大,在选择后角、前角和主偏角时可以根据实际加工情况在较大范围内进行选择,而陶瓷和PCBN刀具选择时需要考虑刀具韧性所能承受的范围,选择余地较小;3) 3种刀具最优主偏角均分布在45°,此外75°也可以作为硬质合金刀具的主偏角选择,但其应用频率相对较低;4)PCBN刀具前角和刃倾角的优化工作并不充分,大多数试验中仍采用原始的0°前角和刃倾角,且负刃倾角对韧性较差的刀具材料保护作用明显,在高硬材料的切削中应重点关注。

参考文献:

[1]邹喜洋. 难加工材料的特性及其应用前景[J]. 金属热处理, 2003, 28(4): 44-47.

[2]龙震海,王西彬,刘志兵.高速铣削难加工材料时硬质合金刀具前刀面[J]. 摩擦学学报, 2005, 25(1): 83-87.

[3]郑敏利,范依航.高速切削典型难加工材料刀具摩擦与磨损机理研究现状[J].哈尔滨理工大学学报, 2011, 16(6): 22-29.

[4]赵保安.淬火钢的车削[J].科技情报开发与经济, 2003, 13(6): 245-246.

[5]王琳琳.切削难加工材料的刀具选择[J].未来刀具, 2003, (10): 51-53.

[6]戴俊平,孙科. 基于LabVIEW的麻花钻几何角度测量系统的研究[J]. 煤矿机械, 2013, 34(12): 137-139.

[7]吴志远,梁克高,巴国召,等. 高硬热喷涂层的缓进给切削试验[J]. 装甲兵工程学院学报, 2012, 26(1): 86-88.

[8]王永.刀具主、副偏角与切削状态[J].机械制造, 2007, 45(10): 54-55.

[9]邓福铭,刘佩,等.PCBN 刀具几何结构参数优化设计研究[J].超硬材料工程, 2013, 25(5): 1-5.

[10]董天毅,马金星,梁树远. 车刀的几何角度(刃倾角)对切削加工的影响[J].汽车工艺与材料, 2009, (10): 58-60.

(责任编辑: 尚菲菲)

Statistical Analysis of Optimal Geometry Angle for Cutting Tool Materials with High Hardness

WU Zhi-yuan, HE Xiang-yan, JI Kai-wen, TANG Xiu-jian

(National Defense Key Laboratory for Equipment Remanufacturing Technology, Academy of Armored Force Engineering, Beijing 100072, China)

Abstract:For the lack of common data reference, the processing of high hard materials at different situation repeats lots of similar optimal procedure, which adds the work load of testing. Through collection and statistics of relative experiment results of high hard material processing home and abroad, the distribution characteristics and possible causes for optimal parameters of cutting tool material and geometrical angles are analyzed. The statistical results can provide reference for choosing initial parameters of related technology optimization study and reduce work load.

Key words:high hardness materials; cutting tool; geometrical angles;cutting processing

文章编号:1672-1497(2016)01-0092-03

收稿日期:2015-05-30

基金项目:国家自然科学基金资助项目(51275527)

作者简介:吴志远(1973-),男,讲师,博士。

中图分类号:TG71

文献标志码:A

DOI:10.3969/j.issn.1672-1497.2016.01.018