轴承合金浇铸面色差消除的工艺试验

戴乐帆

(上海电气集团上海电机厂有限公司,上海 200240)

轴承合金浇铸面色差消除的工艺试验

戴乐帆

(上海电气集团上海电机厂有限公司,上海200240)

摘要:主要阐述了消除轴承合金面上存在明显色差的工艺方法。通过对合金表面金相的分析,对合金浇铸性能的研究,以及调整各项浇铸工艺参数的措施,达到了消除合金面色差的效果。解决了轴承合金浇铸后,合金面上色差明显的问题。为后续工艺人员的研究提供了参考和借鉴。

关键词:轴承;合金浇铸;色差

0引言

本企业负责制造的某核电项目密封瓦,在客户检查时,发现轴承合金表面存在明显的色差现象,被客户认定为不合格产品。目前国家对轴承合金色差没有强制性的标准,行业内也没有参考标准,我们也无法判断其是否影响正常使用。为了保证客户的满意度,我公司设立课题,通过试验来解决该问题,使客户满意。

1现状调查及分析

1.1轴承合金

浇铸阳江核电密封瓦的轴承合金牌号为PDS17640BE合金,具体成分见表1。

表1 PDS17640BE合金的主要成分

1.2金相试验

近几年来,轴承分厂针对轴承合金色差现象开展过多次试验及研究。对色差区域进行过取样,制成相应的试块,进行了金相试验,对其金相组织进行观察,发现色差试块(图1右侧示图)中存在大量针状结构组织(白色),即显色位置区域。试验结果如图1所示。

图1 金相试验结果照片

1.3分析和讨论

由Cu-Sn二元合金平衡图(如图2所示)可知,铜的加入量超过0.8%而小于8%时,则合金首先结晶析出金属化合物ε(Cu8Sn5)。Cu8Sn5比重较大且形成针状及星状骨架。Sn-Sb-Cu三元合金高锡部分在常温时的合金成分和组织分布区域如图3所示,PDS17640BE合金的成分位于图3的区域Ⅲ中,故它们的组织通常为α+Cu8Sn5。

Cu8Sn5开始析出温度约为350~380℃,锡基α固溶体开始凝固温度约为241℃。由于该核电项目密封瓦浇铸合金较其他产品用量增加近一倍,合金层相对过厚,且水冷条件较为有限(冷却水来源使用自来水,水压较小),造成在Cu8Sn5化合物析出的温度范围内冷却相对较慢;另一方面,考虑到为防止出现合金疏松等缺陷,相应提高了离心浇铸时的转速,从而更容易出现Cu8Sn5的下沉,导致比重偏析,而在卧式离心机浇铸时,这种偏析倾向变得更加严重。

图2 Cu-Sn二元合金平衡图

图3 Sn-Sb-Cu三元合金高锡部分在常温时的合金成分和组织分布区域的示意图

金相试验结果已证明基体中存在大量针状组织导致存在色差,而Cu8Sn5金相结构呈针状,且PDS17640BE合金只存在基体锡基α固溶体和Cu8Sn5两种组织,因此可以判定色差区域是由于Cu8Sn5偏析富集造成的。

2试制方案

2.1制定试制预案

通过上述分析,制定如下预案:

1) 浇铸前不断搅拌合金,注意要上下翻腾,保证浇铸合金成分的均匀性,使浇铸入密封瓦的合金化学成分尽量均匀;

2) 在保证合金不出现疏松等缺陷的前提下,适当降低离心浇铸的转速,减少合金成分的偏析。

2.2离心浇铸转速计算

在整个制造生产过程中,离心机的转速非常重要。转速太低, 容易造成材料缩松、 合金夹杂等缺陷; 转速太快, 容易造成合金化学成分的偏析。

以离心力为基础的经验公式,根据康士坦丁诺夫理论,不论何种金属,如果在自由表面上的有效重度达到340 N/cm3,就可以得到致密的铸件。

由此得出铸型的转速公式为:

(1)

式中,γ为金属液体的重度,N/cm3;R为铸件内表面半径, cm;n为铸型转速,r/min。

根据重力系数确定铸型的转速时,其重力倍数与转速的经验公式为:

(2)

式中,G为重力系数;R为铸件内半径,cm。

按照公式(1)选转速,如果合金的密度为7.3 g/cm3,则重力系数G为110~181,由于巴氏合金在浇铸过程中易产生偏析,所以不能采用。经查阅铸造手册及相关资料和论文,根据这些资料提供的经验值,巴氏合金重力系数取值为30~60,按此重力系数计算出来的浇铸转速为270~400 r/min,按汽发公司提供的参考,西门子公司的浇铸转速仅为220~265 r/min,对应的重力系数为19~28。

前次生产的产品,汽发公司主要认为合金面存在肉眼可见色差,因此为了改进色差现象,本次试验G值取31,按公式(2)计算,转速为280 r/min,浇铸完毕后直接喷水冷却。

2.3离心机转速测定试验

为保证实际离心机转速与设定所要求转速保持一致,对离心机转速进行测量,离心机实际转速与设定转速比为1∶2。

2.4坯料准备

严格按要求进行密封瓦坯料制备及金加工,尽量做到真实的生产过程,为以后的生产打下良好的基础,如图4密封瓦金加工前后照片。

图4 密封瓦金加工前后坯料

3试制试验

3.1合金浇铸

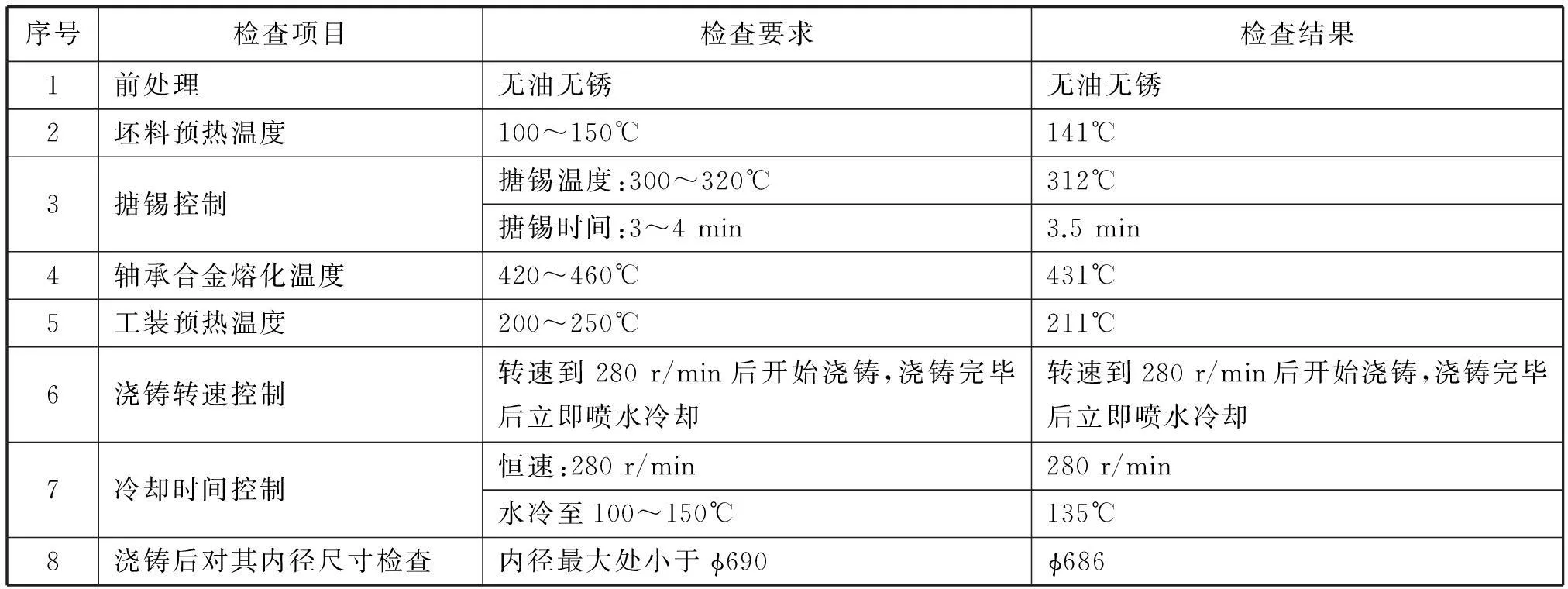

本次试制试验,具体记录数据如表2所示:

表2 试制试验记录表

3.2粗、精车坯料

浇铸后粗车,着色后结合面完好,无显色,内圆合金无显色,外侧端面合金有气孔,但还有2 mm余量,内侧端面合金完好,无显色。

粗车后要求每次进刀2 mm,对合金面进行检查,直至最终尺寸。

3.3最终检验

试制密封瓦着色前后表面均未发现色差现象,完成了消除色差的预期目标。如图5所示。

图5 密封瓦着色前后

3.4第二个试样

为了验证此次实验的效果,再次浇铸一桶密封瓦,所有浇铸数据均按第一个试样操作,加工过程按核电要求操作。

浇铸完毕粗车后,无肉眼可见色差,直接车至密封瓦备件尺寸,经共同检查,合金层无肉眼可见色差。车至产品尺寸,经检查也无肉眼可见色差。但在车到产品尺寸过程中,发现了两处夹杂的缺陷。一处位于密封瓦侧面哈夫面以上约250 mm处,长约120 mm,再相隔约80 mm处,存在另一处缺陷,长约110 mm,共计长度不超过总长度的1/3。但由于修补焊枪火焰较大,两处缺陷之间距离不是很远,为了保证修补的质量,在修补过程中需把两处缺陷合并修补。该缺陷为夹杂,不影响此次试验的结论。

4结语

本次试验主要针对合金浇铸后有肉眼可见色差的问题,按目前数据浇铸的密封瓦达到试验要求。