基于STM32的锂电池组并行充电系统的设计

程红丽 吴军营 贾龙飞 刘道民

(西安科技大学通信与信息工程学院1,陕西 西安 710054;西安科技大学电气与控制工程学院2,陕西 西安 710054)

基于STM32的锂电池组并行充电系统的设计

程红丽1吴军营1贾龙飞2刘道民1

(西安科技大学通信与信息工程学院1,陕西 西安710054;西安科技大学电气与控制工程学院2,陕西 西安710054)

摘要:由多个锂电池串联形成的电池组作为新型环保储能设备,在机器人、无人机等设备中得到了广泛的应用。为了缩短电池组充电时间、保证电池电压均衡性、提高充电系统的效率和可靠性,设计了一种基于STM32控制的多路反激变换器并行输出的并行充电电路,实现了串接电池组的每节电池单独分阶段恒流充电和保护。提出了一种基于不连续导电模式反激变换器的占空比控制法,并进行了相应的理论分析、计算机仿真、程序编写及实验验证。仿真和实验结果表明,所设计的并行充电系统有效缩短了锂电池组的充电时间,同时实现了充电过程中的电压均衡和过压保护等功能。

关键词:锂电池组反激变换器嵌入式处理器智能控制恒流STM32PWM并行充电

0引言

目前,锂电池因其电压高、循环性能好和无记忆效应等特点,被广泛用作移动便携式装备的核心储能装置[1-2]。在无人飞机等一些特殊设备中,在需要更多的储能来保证更长时间的野外作业时,必须采用锂电池组作为储能装置。在锂电池组的充电和放电过程中,需要考虑电压均衡性、充电快速性等问题[3-7]。目前,人们除了研究锂电池的工作状态参数外,还研究精确估算电荷状态(state of charge,SOC)、电池健康状态(state of health,SOH)、通信、电池故障等问题[8-11]。随着绿色能源计划的推进,我国对动力蓄电池的发展极为重视。电池组的均衡技术、管理系统软硬件的优化、充电时间有效缩短等问题仍是亟待解决的技术难题和研究热点[12-13]。

在目前的一些设计中,利用插件结构进行并联充电和串联放电的转换,实现充电电压均衡和恒流控制。串联使用又可以获得较高的供电电压[14]。但这种方式存在一些不足,首先,插件结构在长期使用过程中会因磨损、生锈而产生较大的接触电阻,影响电池的有效使用。其次,插件结构给电池的安装和替换造成不便。为了避免这些问题,目前许多场合要求使用固定结构的串接锂电池组,在充电和使用过程中不允许拆分。

针对这种结构的锂电池组,如果要实现每节电池的并行可控充电,就需设计合理的硬件拓扑和控制方法。本文从如何缩短充电时间、保证电池安全、提高充电效率考虑,为这种固定串联结构的电池设计了一种多节电池并行充电系统。由嵌入式处理器STM32为主控制器,六路独立反激变换器为硬件拓扑,完成了相应的控制策略设计,实现对六节电池固定串联的电池组并行、单独分阶段恒流充电[15]。

此外,可以在充电过程中进行智能控制,保证电压的均衡性和充电安全性[16]。

1并行充电系统硬件设计

本设计采用六路反激变换器输入端与输出端级联的硬件拓扑结构电路,在STM32的控制下为六组串联锂电池组并行充电。

1.1系统组成

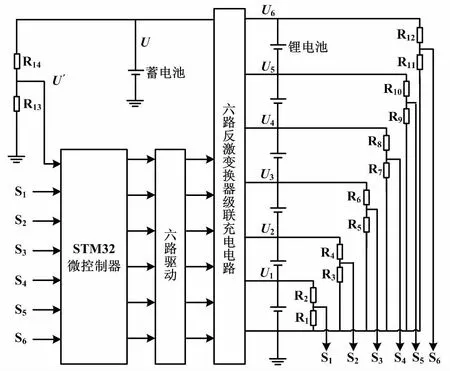

系统组成如图1所示。基于STM32的锂电子组并行充电系统由输入直流电源、六路级联反激变换器、六节锂电池组以及STM32系列微控制器组成。

图1 系统组成示意图

STM32微控制器通过对输入端电压以及每节锂电池端电压的分析,结合相应的硬件拓扑电路和合适的控制策略,给出六路PWM控制波形,分别控制六路级联反激变换器每一路的开关断开与闭合。

1.2充电系统主电路

1.2.1反激变换器的设计

根据电池组的级联结构以及要求的充电方式,提出一种如图2所示的六路级联的反激变换器拓扑电路。利用该电路,可以实现对六节串联锂电池组的并行充电。

图2 六路级联的反激变换器拓扑电路

高频变压器作为反激变换器的核心,它的输入电压为18~48 V直流电源。为了在输入电压最低时,也能使得变压器耦合到次级的电压大于电池额定端电压与二极管压降之和,则有:

(1)

式中:Uomax为单节电池额定电压;UD为二极管导通压降;n为高频变压器初级匝数与次级匝数之比。当电池端电压达到最大值,即Uomax=4.2 V、UD=0.3 V时,由式(1)可知,n≤4,取整匝比为4[17-19]。在本设计中,输出电压不是恒定量,而输出电流是可设定的恒定值,电压变比只要满足极端情形即可。

由反激变换器工作在DCM模式下的工作原理,可推导出变压器初级平均电流为:

(2)

式中:D为开关导通的占空比;UI为输入电压;T为开关周期;L为变压器初级电感量。

当D=0.35、T=20 μs、Iavg=1 A、UI=18 V时,由式(2)求得临界电感最大值为22.05 μH。为了进一步满足其在DCM模式下工作的要求,实际应用中取20 μH,每一路变压器输出功率为12.6 W,且开关周期为20 μs。所以,选择TDK公司的EFD25磁芯骨架。

图2中的输出滤波电容起到了吸收高频尖峰的作用,改善了副边电压波形,从而进一步改善了开关波形,降低了开关损耗。通过实验验证比较可知,滤波电容取220 μF较为合适。

1.2.2采样电路设计

由于STM32微控制器要根据输入电压和每节锂电池的端电压来输出PWM方波,且采样电压值必须在单片机的采样输入范围内。因此,需要设计合适的采样电路。本系统的采样电路如图3所示。

图3 采样电路

通过采样每一节电池的正极端对地电压Ui,则可通过Ui-Ui-1来得到第i节锂电池的端电压,即每节电池端电压可表示为:

ΔUi=Ui-Ui-1

(4)

(5)

(6)

同样可以得到输入电压为:

(7)

1.3系统仿真

利用Saber进行仿真验证时,没有相应可充电锂电池模型。为了方便仿真,仅从储存电量的角度考虑,充电电池使用与锂电池容量呈一定比例的六节1 F电容代替。变压器原边电感20 μH,匝比为4∶1,开关频率为50 kHz,输入电压取40 V,占空比为0.128 5,并使充电电路工作在DCM模式下。充电过程如图4所示。

图4 充电过程仿真图

仿真表明,充电时间和计算数据相吻合,充电时间为1.28 s,充电电压达到6×4.2=25.2 V。与容量为5 Ah/25.2 V的锂电池组相当的电容容量为1 428 F/25.2 V,则充电时间为1.28×1 428×6=10 967 s,也就是3 h。在本仿真中,充电起始电压为0 V,在实际锂电池充电中,充电起始电压大于2.5 V。因此,实际充电时间小于3 h,可实现快速充电。仿真结果验证了硬件结构的可行性和优越性。

2充电系统软件设计

根据分阶段恒流并行充电的要求,本系统采用STM32作为控制器,对输入电压和各节电池的瞬时端电压进行采样,输出合适的PWM波控制各路主开关,以获得期望的充电电流。

2.1控制策略的设计

根据不连续导电模式反激变换器的工作原理,变压器原边和副边的瞬时电流和峰值电流可以用以下表达式表示[19]:

(8)

(9)

(10)

(11)

IP2=nIP1

(12)

式中:iL1(t)、iL2(t)分别为变压器原边和副边瞬时电流;Ip1、Ip2分别为原边和副边峰值电流;D1为主开关导通占空比,D2为充电占空比;L1、L2分别为原边和副边电感值;UI为输入电压,U0为一节锂电池的瞬时端电压,UD为整流二极管的结压差;T为主开关工作周期;n为变压器原副边匝数比。

恒流充电的电流值等于反激变换器副边电流的平均值。假设需要输出的恒定电流为I0,则有:

(13)

把式(9)~式(12)代入式 (13),可得:

(14)

由高频变压器特性可知,原副边电感和匝比的关系为:

L1=n2L2

(15)

由式(10)、式(12)和式(15),可推导出D1和D2的关系式为:

(16)

把式(15)~式(16)代入式(14)并整理,可以得到在充电过程中任意时刻所需的控制主开关导通时间的占空比为:

(17)

在充电过程中,高频变压器初级电感值L1和开关周期T是常量,UD也可近似看作常量,充电电流Io是各个阶段的可控目标值。因此,只要实时采样输入电压UI和电池端电压Uo,就可以根据式(17)来获得所需占空比。

2.2软件程序的设计

本设计选取STM32F103RCT6作为主控制芯片,该芯片集成了ADC、DMA、TIM、GPIO等丰富的外设功能。配置好系统时钟和各个外设后,主函数的程序流程如图5所示。

系统启动后首先采样单节电池电压,判断电池是否有故障。如果没有故障,则充电继续进行。当单节电池电压达到4.2 V时,结束此节电池的充电;当电池组全部充满时,切换为末尾小电流充电,直到充电结束。

图5 程序流程图

3实验结果及分析

按照上文所提出的硬件拓扑结构及参数设计,制作了几套六电池串联组的并行充电系统,下载了按照所提出的控制策略设计的控制程序。测试时,输入电压范围为18~48 V,输出电流为3 A,为31.2 A的锂电池组并行充电。测得系统开关工作波形如图6所示。

图6 系统开关工作波形图

测试时的输入电压为40 V,工作频率为50 kHz,高频变压器的原边电感为20 μH。测得此时的输出占空比为12.82%,而根据式(16)计算得到的占空比为12.85%,实测值和理论计算基本相符。由开关管漏极波形可以看出,充电系统工作在DCM模式下,符合控制策略的工作条件,进一步验证了控制策略的正确性。

使用所设计的充电样机为初始电压为3.7 V的锂电池组成的电池组充电,测得电池组初始电压为22.6 V,充到25.2 V目标电压停止充电。

充电过程测试示意图,如图7所示。

图7 充电过程测试示意图

图7中,峰值点坐标记为A,依次后续点记为B、C、D、E。A点到B点有所下降的原因是随着充电的结束,各节电池端的浮充电压的下降要大于充电电压引起的电压升高;当充满电的电池端的浮充电压下降速度小于充电速度时,又出现从B到C点的电压回升;到达C点时,所有的电池均已充满,此时以小电流100mA继续充电5min。从C点到D点可以看出,此时的充电速度已经小于浮充电压的下降速度,因此表现为整体电压有所下降;到达E点时,充电机已完成充电,所有的浮充电压均已消失,并且达到25.206V,所以从C点到E点为浮充电压逐渐消失的过程。本次试验对锂电池组从3.7 V充到4.2 V历时2 h。

对于不同输入电压,相同充电电流及电池端电压时的理论占空比和实验实测占空比对比如表1所示。实验中,充电电流为3 A,Uo+UD为4.2 V。表1的数据表明,实际充电过程与理论设计基本相符。

表1 占空比对比表

4结束语

本文提出了一种基于STM32控制的并行充电系统的硬件结构和控制策略,完成了硬件制作和测试。测试结果验证了所设计的系统可以实现多节串联固定结构的锂电池组的并行充电,有效缩短了锂电池组的充电时间,并在充电过程中实现了电压均衡性和过压保护。同时,该系统还可以根据需求实现更多的智能管理。

参考文献

[1] 应建华 陈建兴.锂电池充电器中恒流恒压电路的设计[J].微电子学,2008,38(3):445-448.

[2] 张雪莉,刘其辉.储能技术的发展及其在电力系统中的应用[J].电气应用,2012(12):50-57.

[3] 李立,刘刚.多电池组储能系统双向DC-DC变换器的研制[J].电力系统保护与控制,2011,39(3):90-94.

[4] 林培峰,姜久春.大容量动力蓄电池测试设备的设计与仿真[J].电气应用,2011(16):64-67.[5] 申磊 ,吴建国.基于STM32 芯片的锂电池智能管理模块设计[J].南通大学学报:自然科学版,2014,13 (1):30-34.

[6] 马泽宇,姜久春.用于储能系统的梯次利用锂电池组均衡策略设计[J].电力系统自动化,2014(3):106- 111,117.

[7] 胡国珍,段善旭.基于模型参数拟合的锂离子电池充电电源控制性能[J].电工技术学报,2012(2):146-152.

[8] 马泽宇,姜久春.锂离子动力电池热老化的路径依赖性研[J].电工技术学报,2014,29(5):221-227.

[9] 刘艳莉,戴胜.基于有限差分扩展卡尔曼滤波的锂离子电池SOC估计[J].电工技术学报,2014,29(1):221-228.

[10]刘浩,谢桦.纯电动汽车用锂离子电池SOC估算方案的研究[J].电气应用,2010(12):54-58.

[11]刘瑞浩,孙玉坤,陈坤华.电动汽车SOC利用BP神经网络模型预测方法研究[J].电测与仪表,2011(3):34-37.

[12]徐颖晟,王志新.三环控制锂电池充电器的设计[J].自动化仪表,2013,34(8):74-76.

[13]李冶,陈赫.智能锂电池充电器设计[J].吉林大学学报:信息科学版,2012,30(5):256-260.

[14]冉多钢,张健.动力锂离子电池组充电器设计与性能检测[J],电源技术,2009,33(2):123-126.

[15]张元敏,罗书克.正负脉冲式高频开关电源的研究[J].电力系统保护与控制,2010(8):67-70.

[16]沈小晴,陆广香.150kVA超导线圈和锂电池-电容组合式SVG-APF设计技术[J].电力系统保护与控制,2010(16):163-167.

[17]王牧之,王君艳.反激式高频变压器的分析与设计[J].现代电子技术,2011(8):157-160.

[18]孙海峰,蒋红梅.单端反激电路中高频变压器的设计[J].电源世界,2007(10):66-68.

[19]张占松,蔡宣三.开关电源的原理与设计[M].修订版.北京:电子工业出版社,2007.

Design of the Parallel Charging System Based on STM32 for Lithium Battery Pack

Abstract:As a new type of environmentally friendly energy storage device,the battery pack of lithium batteries in series has been widely used in robotics,unmanned aerial vehicles.To shorten the charging time of battery,and ensure the equilibrium of battery voltage,and improve the efficiency and reliability of the charging system,the parallel charging circuit based on multiple output flyback converter controlled by STM32 is designed to achieve constant current charging and protecting separately for each battery in series battery pack.The duty ratio control method based on flyback converter working in discontinuous conduction mode is proposed,and corresponding theoretical analysis,computerized simulation,programming and experimental verification are accomplished.The results of simulation and experiment show that the parallel charging system effectively shortens the charging time for the Lithium battery pack,and implements the functions of voltage equilibrium and overvoltage protection in charging process.

Keywords:Lithium battery packFlyback converterEmbedded processorIntelligent controlConstant currentSTM32PWMParallel charging

中图分类号:TH86;TP368

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201605011

国家自然科学基金资助项目(编号:51277149)。

修改稿收到日期:2015-10-13。

第一作者程红丽(1966- )女,1989年毕业于哈尔滨工业大学无线电工程系,获学士学位,教授;主要从事微电子学及电路与系统方向的研究。