基于FPGA的高精度薄膜宽度控制仪设计

仲 骥,周国平,黄 峰,邢 苏,何碧漪

(南京林业大学 信息科学技术学院,江苏 南京 210037)

基于FPGA的高精度薄膜宽度控制仪设计

仲骥,周国平,黄峰,邢苏,何碧漪

(南京林业大学 信息科学技术学院,江苏 南京 210037)

摘要:为了达到薄膜生产指标,利用线阵电荷耦合器件(CCD)进行数据采集测量,反射式红外光电传感器作为反馈控制,并以现场可编程门阵列(FPGA)为核心控制器,设计出一种高精度薄膜宽度控制仪。该装置能在精确检测出生产薄膜的宽度同时,将其与生产要求的设定值进行比较,实现对充气开关进行控制。通过实验分析,该系统提高了整个生产过程的精度和可靠性。

关键词:线阵电荷耦合器件;现场可编程门阵列;高精度;可靠性

0引言

电荷耦合器件(charge coupled device,CCD)成像技术主要用于吹膜生产过程中的非接触式测量,生产出的薄膜宽度满足预先设置的要求。控制端由反射式红外光电传感器执行,目前很多薄膜宽度控制仪都采用单光电头控制方式,而在工业现场,受到薄膜抖动和光照变化的影响,薄膜精度和整个系统的稳定性将会大打折扣。这会导致生产的薄膜尺寸达不到精度要求,更有可能浪费一大卷薄膜,因此单光电头吹膜机想要得到精度上的保障,就得投入大量的人力物力[1]。

本文设计通过在线检测后反馈给控制系统来控制薄膜宽度,从而生产出的薄膜宽度的精度有了很大提高。

1薄膜宽度控制仪工作原理

系统中有3只光电传感器,很大程度上减小了吹膜过程中薄膜抖动对产品精度的影响。

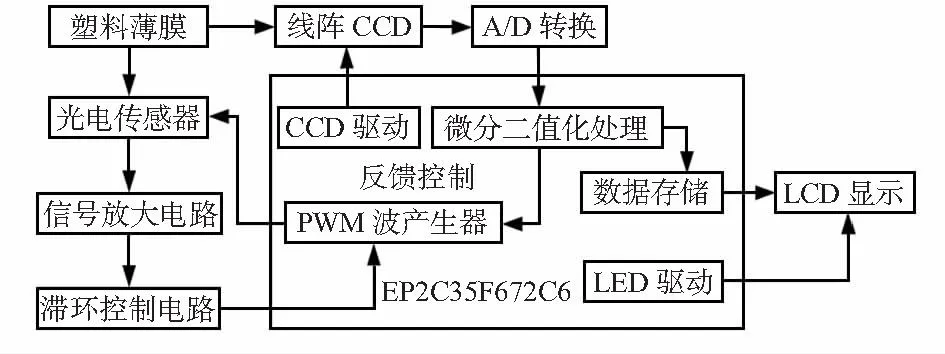

本设计采用FPGA作为主控单元,根据反射式红外光电传感器感应到与薄膜之间的距离控制继电器切换充气开关状态。利用线阵CCD检测生产过程中的薄膜宽度,假如超出设定范围则通过FPGA改变输出脉宽调制(PWM)波的占空比调节偏差,实时控制精度,进而达到闭环控制。系统的总体结构框图如图1所示。

图1 系统总体结构框图Fig 1 Overall structure block diagram of system

2系统硬件设计

2.1线阵CCD驱动设计

作为光电转换图像传感器,CCD具备了很好的非接触无损检测能力,使其正常工作的关键是要产生相应的工作时序。在设计中采用ALTERA公司CycloneII家族的EP2C35F672C6提供多路驱动信号,并将CCD得到的输出信号进行微分二值化处理(低通滤波、微分取值、过零比较)后的值与系统设定的值进行比较,若测量误差超过设定范围,则将其转换为数字信号作为反馈调节PWM波的占空比,可对生产过程进行实时微调[2~4]。

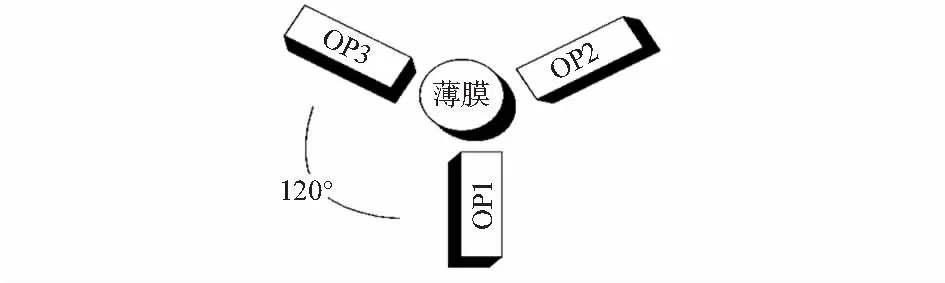

2.2TCRT5000电路设计

设计中使用了三对TCRT5000型红外光电传感器,并将其固定在薄膜周围,呈120°,这样分布使光电头获得的信号更加匀称,对测量过程中外界的影响会相对减小,光电头的位置如图2所示。

图2 传感器位置Fig 2 Position of sensor

在模块电路中,利用FPGA给PW1~PW3分别提供周期为240 μs,占空比10 %的PWM波,换言之PW1~PW3的三个PWM波上升沿相隔80 μs,其模块电路如图3所示[5]。

图3 TCRT5000电路Fig 3 TCRT5000 circuit

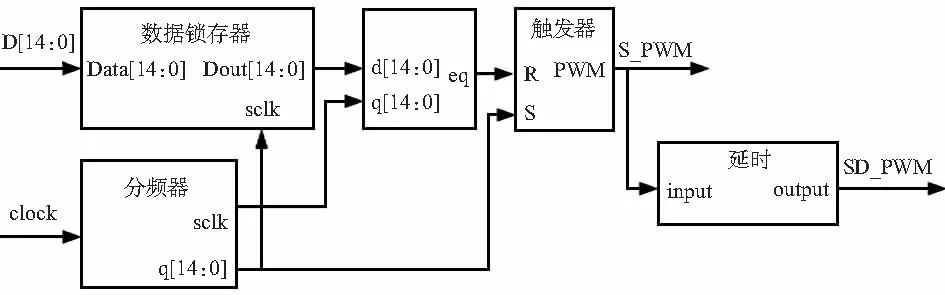

2.3PWM波的生成

设计中运用了分频比较的方法来产生PWM波,首先将算法单元计算出的占空比值存放入锁存器内,然后与分频所得的周期信号进行比较,从而产生高低电平,将经过由计数器时控的触发模块后,即可得到所需占空比的PWM波。最后在输出端加入延时给PW1~PW3进行输入。

这种方法对于模拟电路的控制非常有效,且具备较强的抗干扰能力,用所选芯片容易实现。图4所示为FPGA产生PWM波的原理框图[6,7]。

图4 PWM波产生框图Fig 4 Block diagram of generation of PWM wave

2.4信号放大电路

如图5所示,当光电传感器感应到塑料薄膜靠近与远离时,其P1端输出信号必须通过多级放大电路放大电压信号后再进行处理,提高了系统的灵敏度。

图中有6个NPN管8050,Q2与Q5均处于开关状态,Q3为共射极放大电路,输出信号与输入信号相位相反,通过RW1来调节放大倍数,即调节系统灵敏度。Q4起反向作用,图中P3测试点的信号即为正向信号。Q6为共集电极放大电路,是整个电路的输出级,接入电容器C7充放电,使得P4点输出一个变化范围在0~12 V之间的电压信号。总体看整个电路,随着P1端的输入PWM波的变化,则P4端输出的电压也会随之变化,形成了实时控制的作用。

图5 信号放大电路Fig 5 Signal amplification circuit

2.5开关控制电路设计

经放大电路放大后输出的电压信号随薄膜与光电传感器距离的实时变化而变化,若用该电压信号直接去控制继电器开关,防止电压在小范围内上下波动时引起系统反复动作,后端的充气阀无法快速响应,甚至可能造成死机现象。

在此加入了滞环控制电路,并输出可供FPGA检测。在LM358构成的反馈比较器的作用下,环内输出电压基本保持不变,这样继电器的动作次数减少,延长了开关的使用寿命[8]。另外,输出端用电阻分压,即可达到FPGA的高低电平检测范围。

3软件设计

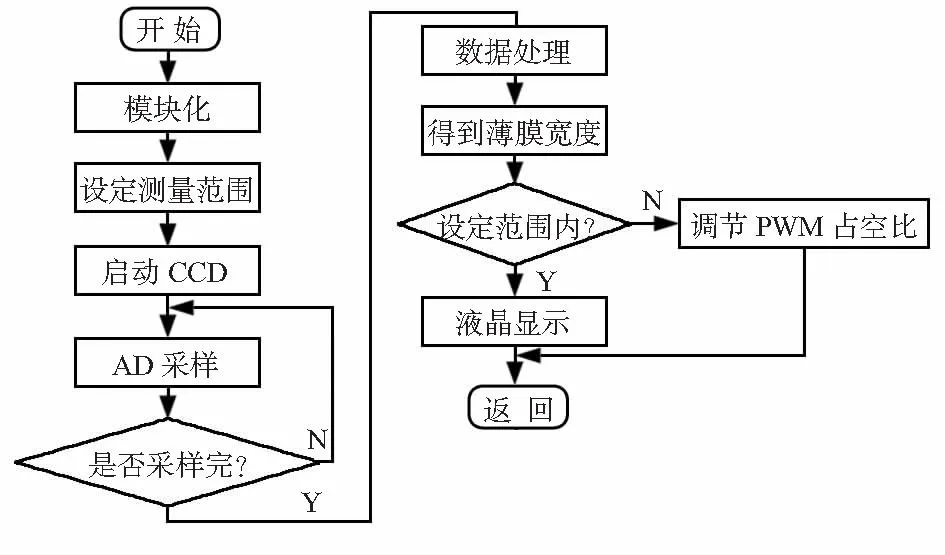

系统的软件设计分为采集和反馈两部分,由线阵CCD采集出数据,通过运算得到薄膜尺寸,并与设定范围进行比较,然后用FPGA调节PWM波作为反馈,减小红外光电传感器受外界影响而产生的偏差。程序设计主流程是:用FPGA设计出线阵CCD的驱动程序,将线阵CCD采集到的信号直接由FPGA处理后得到相应的薄膜宽度,并存储显示。假如所测宽度在设定的范围之内,则正常显示;否则,调节PWM波占空比,超过范围则减小占空比,低于范围则增大占空比。系统的程序流程如图6所示。

图6 程序流程图Fig 6 Flow chart of program

4数据分析

将工厂原有的单光电头薄膜宽度控制仪与基于FPGA的高精度薄膜宽度控制仪放在同样的工作环境,并分别生产宽度为500,300,200 mm的三种不同规格的薄膜。经过一系列测试,每种规格取200组数据进行计算,得到的平均值与方差结果如表1所示。

通过数据分析,所设计的基于FPGA的高精度薄膜宽度控制仪生产数据的平均值和方差明显较低,说明其生产出的薄膜产品精度相对较高,误差基本可控制在0.1 mm以内。

5结束语

本文针对当前国内的薄膜宽度控制仪精度不高,系统稳定性差的状况,设计出一种基于FPGA的高精度薄膜宽度控制仪,利用线阵CCD实时监测薄膜尺寸,并通过红外光电传感器控制薄膜生产过程,若有偏差则通过调节PWM

表1 二种薄膜宽度控制仪数据

波占空比,实现对红外光电传感器动作电路进行微调,结合了直接测量和反馈控制方式来保证生产出的薄膜精度。基于现场可编程门阵列(FPGA)的薄膜宽度控制仪工业现场精度优于±0.05 mm,完全满足了企业±0.3 mm的要求。

参考文献:

[1]徐树兴,王宝光,郑义忠.薄膜宽度在线测量系统关键技术的研究[J].传感技术学报,2006,19(6):2478-2480.

[2]徐煜明,徐强,韩雁.基于FPGA和线阵CCD的宽度测量与研究[J].微计算机信息,2009,25(12):172-174.

[3]张洪涛,段发阶,胡亮,等.线阵CCD薄膜测宽装置关键技术[J].哈尔滨工业大学学报,2009,41(5):110-112.

[4]陈建平,张杰,邓三鹏.基于CCD的肠衣在线测宽系统设计[J].制造业自动化,2013(4):62-64.

[5]高月华.基于红外光电传感器的智能车自动寻迹系统设计[J].半导体光电,2009,30(1):134-137.

[6]肖敏.PWM控制的FPGA实现[J].绵阳师范学院学报,2009,28(5):35-38.

[7]李建林,王立乔,李彩霞,等.基于现场可编程门阵列的多路PWM波形发生器[J].中国电机工程学报,2005,25(10):55-59.

[8]段华栋,苏成悦,潘永雄,等.一种滞环控制的LED驱动设计[J].现代电子技术,2003,36(10):128-129.

Design of high precision thin film width control instrument based on FPGA

ZHONG Ji,ZHOU Guo-ping,HUANG Feng,XING Su,HE Bi-yi

(College of Information Science and Technology,Nanjing Forestry University, Nanjing 210037,China)

Abstract:In order to achieve index of thin film production,using linear array CCD to carry out data acquisition and measurement,reflective infrared photoelectric sensor as feedback control,and field programmable gate array(FPGA)is used as core controller,design a high precision thin film width control instrument.The device can detect width of the produced thin film accurately,at the same time,compare it with setting value of production requirements,then realize pneumatic switch control.Through experimental analysis,the system improves precision and reliability of the whole production process.

Key words:linear CCD;FPGA;high precision;reliability

DOI:10.13873/J.1000—9787(2016)05—0094—03

收稿日期:2015—09—08

中图分类号:TP 23

文献标识码:B

文章编号:1000—9787(2016)05—0094—03

作者简介:

仲骥(1991-)男,江苏兴化人,硕士研究生,主要研究方向为控制理论与控制工程、嵌入式系统及应用。