1 kW SOFC-CHP系统用催化燃烧耦合蒸汽重整反应器的实验研究

张莉,邢耀华,钟杰,徐宏,曹军(华东理工大学机械与动力工程学院,化学工程联合国家重点实验室,上海 200237)

1 kW SOFC-CHP系统用催化燃烧耦合蒸汽重整反应器的实验研究

张莉,邢耀华,钟杰,徐宏,曹军

(华东理工大学机械与动力工程学院,化学工程联合国家重点实验室,上海 200237)

摘要:针对1 kW固体氧化物燃料电池热电联供(SOFC-CHP)系统开发了集成催化燃烧、换热及蒸汽重整的反应器,搭建了性能评价系统,系统研究了燃烧侧气体组分及工艺参数对该反应器性能的影响规律。实验结果表明:在反应器燃烧侧气体入口温度为300℃、空燃比为10:1、电堆燃料利用率为65%、水碳比为3的条件下,重整侧转化率达到73.6%,重整尾气中H2含量为67.5%。电堆燃料利用率对重整反应转化效率影响较大,其值大于80%时,采用尾气燃烧的余热回收方式无法有效为蒸汽重整提供所需热量。在150~350℃范围内,降低燃烧侧气体入口温度对重整反应效率影响较小,建议采用尾气先换热再进行催化燃烧的流程设计,保证重整效率的前提下可有效提升系统热效率。空燃比的降低可小幅度提升重整效率,在保证电堆反应温度稳定的前提下,适当降低空燃比可减少空气压缩机的功耗,从而提升整个系统的效率。研究成果对SOFC-CHP系统的优化和整体效率提升具有指导意义。

关键词:催化燃烧;蒸汽重整;反应器;热电联供;传热;燃料电池

2015-06-15收到初稿,2015-11-09收到修改稿。

联系人及第一作者:张莉 (1978—), 女,博士,教授。

Received date: 2015-06-15.

引 言

燃料电池是一种直接将燃料化学能转化成电能的能量转换装置。因其燃料来源广、发电效率高、环境友好等优点而被认为是21世纪一种高效的发电技术[1-3]。固体氧化物燃料电池(SOFC)电堆排放尾气温度高、无污染,可作为热源供给热电联供(CHP)系统的其他部分使用,从而有效提升整个系统的能量利用率[4]。

回收SOFC电堆尾气进行催化燃烧,为强吸热的蒸汽重整提供热量,可有效提高固体氧化物燃料电池热电联供系统(SOFC-CHP)的效率。近年来,国内外学者对将两反应耦合的反应器进行了一些实验模拟研究[5-20]。Ramaswamy等[5]针对固定床耦合反应器建立了一维模型,进行了吸放热反应的稳态和动态模拟,并得到吸放热反应热量匹配时的初始条件和边界条件。Wang等[6]对单通道换热耦合微反应器进行了数值模拟研究,指出燃烧侧气体流速对甲烷转化率影响较大。Lee等[7]制造出一种催化燃烧耦合蒸汽重整的微通道反应器,实验得到了重整效率最高时的工艺参数。Ryi等[8]设计并制造了一种利用氢气催化燃烧耦合蒸汽重整的微反应器,研究发现重整温度是影响重整转化效率的重要因素。漆波等[9]建立了二维稳态组分传输反应的耦合模型,指出催化燃烧速度极快,在通道进口处基本反应完全。梅红[10]设计了一种甲烷催化燃烧耦合蒸汽重整的金属基套管式催化反应器,研究了燃烧与重整侧气体流速比、两侧气体进口温度对重整反应的影响,匹配优化获得了最佳的操作条件。以上研究中,许多学者仅进行了数值模拟研究,少量的实验研究采用甲烷或氢气作为燃料提供热量,而不是采用电堆尾气燃烧作为热源。同时也缺乏整个SOFC-CHP系统参数的变化对耦合反应器的影响研究。

本文研发出匹配1 kW SOFC电堆的催化燃烧与重整耦合板式反应器,设计搭建了性能评价系统,以SOFC阳极尾气为燃料,研究电堆燃料利用率、催化燃烧侧气体入口温度、空燃比等SOFC-CHP系统参数对反应器性能的影响规律,为耦合反应器的优化设计和SOFC-CHP系统能量利用率的提升提供了依据。

1 实验部分

1.1反应器结构及实验系统

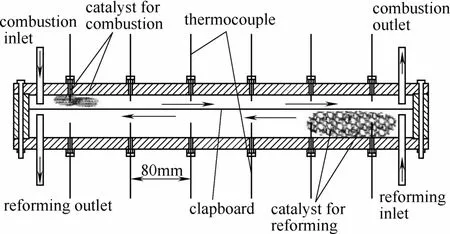

本文设计的催化燃烧与蒸汽重整耦合反应器的结构如图1所示。反应器由上下两个通道、两个盖板组成,上下两个通道内分别填充燃烧和重整催化剂。匹配1 kW电堆约700 W的换热量需求,设计换热面积为0.05 m2(中间隔板壁厚2 mm),取槽宽100 mm,槽长500 mm。催化燃烧催化剂的空速通常取10000 h−1,设计催化剂的堆叠体积为0.75 L,燃烧侧槽深设计为15 mm。蒸汽重整催化剂的空速通常为500~2000 h−1,设计催化剂的堆叠体积为1.5 L,重整侧槽深设计为30 mm。在反应器的两侧每隔80 mm设置一个测温点,布置12个K型铠装热电偶,用于测量反应器中两个通道沿气流方向的温度分布。

图1 催化燃烧耦合蒸汽重整反应器结构Fig.1 Schematic diagram of structure of coupled reactor with catalytic combustor and steam reformer

实验中使用成熟的商用催化剂。燃烧侧选用兰州中科凯迪化工新技术有限公司的催化剂,可高效催化燃烧甲烷、一氧化碳和氢气等气体,形状为球形颗粒,有效活性组分为Pd。重整侧选用山东齐鲁科力化工研究院有限公司生产的Z413Q烃类蒸汽转化催化剂,形状为多孔柱状,有效活性组分为Ni。

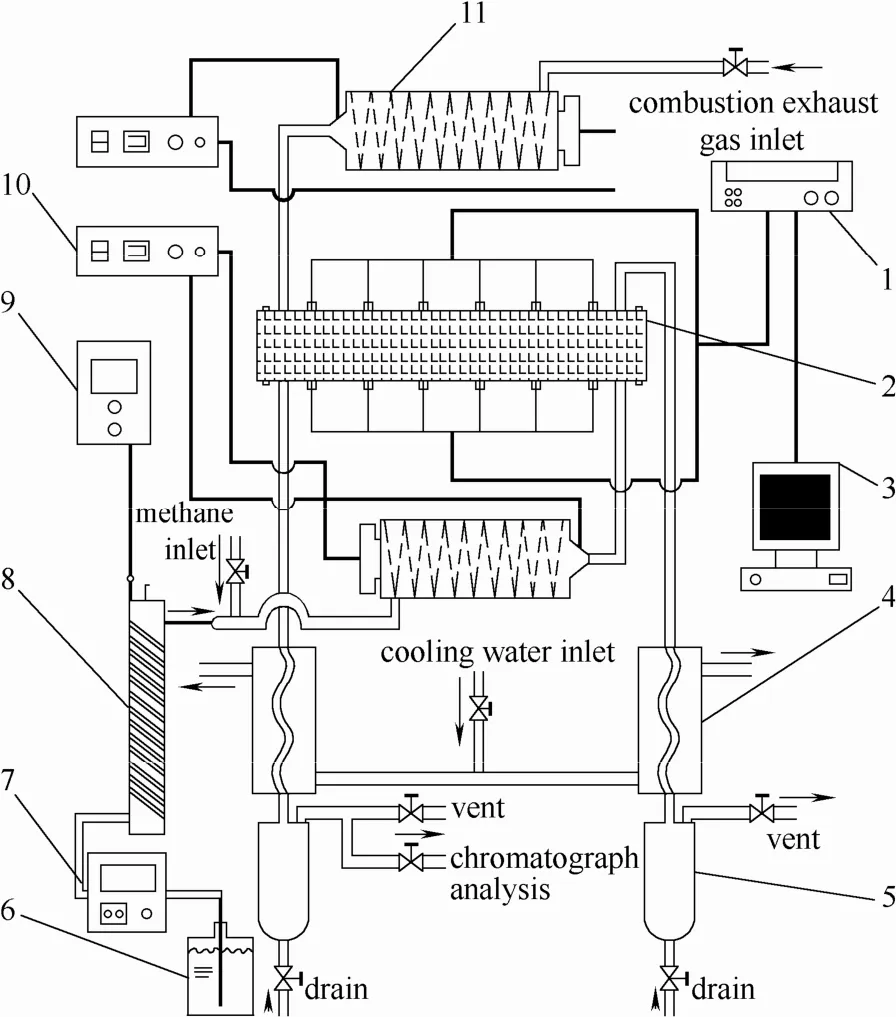

设计的反应器性能评估实验系统如图2所示。主要包括气体供应子系统、蒸汽发生子系统、气体预热子系统、反应器、冷凝子系统、控制子系统和数据采集分析子系统。

图2 实验系统Fig.2 Schematic diagram of experimental system1—data logger; 2—reactor; 3—computer; 4—condenser; 5—gas-liquid separator; 6—tank; 7—precision pump; 8—evaporator; 9—temperature controller for evaporator; 10—temperature controller for electric heater; 11—electric heater

1.2实验条件

本实验是以1 kW的SOFC-CHP系统为实验对象,为更有效地评价耦合反应器的性能,排除SOFC-CHP系统波动的影响,燃烧侧的相关参数根据1 kW电堆实际运行过程中的温度,实测得到的阳极尾气组分及流量设定,空气流量依据阴极尾气流量确定,其值随电堆燃料利用率Uf等参数的变化而改变。

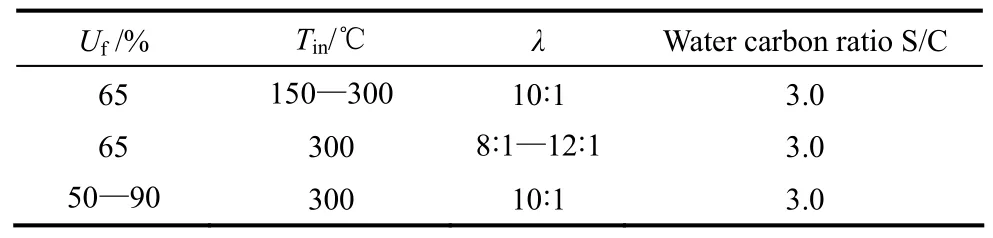

实验参数变化见表1。电堆反应温度为750℃,压力为0.105 MPa。实验的初始条件:燃烧气体入口温度为300℃;空燃比为10:1;电堆燃料利用率为65%;水碳比为3。同时维持蒸汽发生器的出口温度为230℃,蒸汽甲烷混合气预热温度为300℃,气体入口压力为0.105 MPa。系统中控制气体(甲烷、氢气、氮气、空气)流量所采用的质量流量计的控制精度为±1%FS;热电偶测量精度为±1.5℃;高压输液泵控制精度为±0.5%。目前研究中所改变的3个主要参数为电堆燃料利用率(Uf)、催化燃烧气体入口温度(Tin)、系统的空燃比(λ)。

表1 实验参数Tabel 1 Experimental parameters

1.3实验步骤

首先通入一定量的N2,排出整个系统中的空气。开启空气压缩机,调节空气流量,开启燃烧侧预热器,使整个反应器缓慢升温。同时开启冷却水,保证尾气排放的安全性。在反应器燃烧侧温度达到200℃左右时,开启H2钢瓶,调节H2流量,随着温度升高,逐渐增加H2的流量。待重整侧温度升至500℃以上,开启重整气体入口阀门,通入一定量的H2还原催化剂。还原2~3 h之后,开启燃烧侧其他气体阀门,根据实验需要调节流量,配比合适的燃烧尾气,进行催化燃烧。重整侧催化剂还原完成之后,关闭H2,开启CH4,设定需要的流量,开启高压水泵,设定水的流量,同时开启汽化器,将水完全汽化,并与CH4混合进入重整侧预热器预热。采用气相色谱仪对重整产物进行在线分析。

2 结果与讨论

2.1反应器性能评价

为测试耦合反应器的性能,在初始条件下进行实验,得到甲烷转化率及尾气中氢气含量分别为73.6%和67.5%。彭昂[11]设计出千瓦级燃料电池系统中的集成式重整制氢反应器,该圆柱体固定床反应器采用液化石油气作为燃料在环隙内燃烧为内管中重整反应供热。与本文所设计的耦合反应器均为316不锈钢材质,并且内部填充与本实验相同的蒸汽重整催化剂,得到甲烷最高转化率为60%,尾气中氢气最高浓度为70%。与本文在初始条件下得到的重整效果相差不大,证明板式耦合反应器性能较好。另外,本实验采用1 kW电堆尾气燃烧作为热源,在保证重整效率的前提下,可进一步提高SOFC-CHP系统的能量利用率。

2.2燃烧侧气体组分及反应参数对反应器性能的影响规律

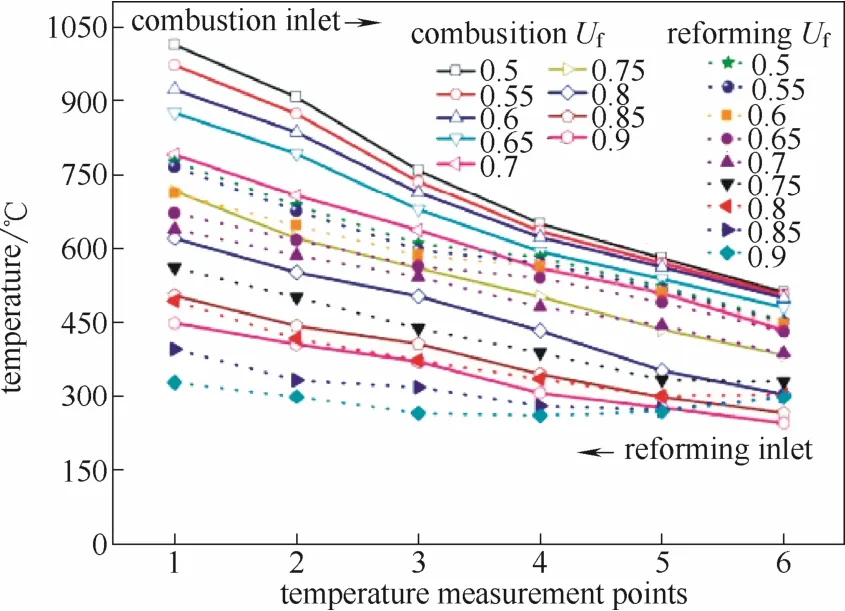

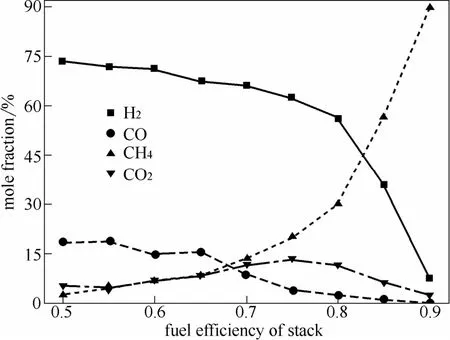

2.2.1电堆Uf的影响为研究电堆Uf对反应器以及重整转化率的影响,选取电堆Uf为50%~90%之间的电堆尾气,每隔5%选取一组实验值,实验结果如图3和图4所示。

图3 电堆Uf对反应器温度的影响Fig.3 Effect of Ufon reactor temperature

图4 电堆Uf对重整产物浓度的影响Fig.4 Effect of Ufon concentration of reforming products

随着电堆Uf的增加,反应器的整体温度呈下降趋势。当Uf从50%升至90%时,燃烧侧的最高温度从1014.1℃降至448.7℃,这是由于电堆尾气中可燃气体浓度下降导致燃烧释放的热量减少。而重整侧的温度也相应下降,最高温度从778.5℃降至328.4℃,燃烧侧所能提供热量的下降直接导致了重整侧温度的降低。随着电堆Uf的增加,重整尾气中CH4的含量从2.6%升至89.8%,而H2的含量则从73.5%降至7.6%。特别当电堆Uf高于80%之后,这种变化趋势更为明显。

结果表明当电堆Uf大于80%时,采用尾气燃烧的余热回收方式无法有效地给蒸汽重整提供所需的热量。此时由于电堆发电过程放热明显,尾气温度较高,因此建议电堆Uf大于80%时通过将高温尾气与燃料气或空气直接换热的方式进行余热回收。

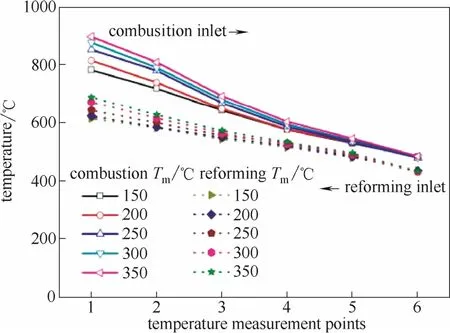

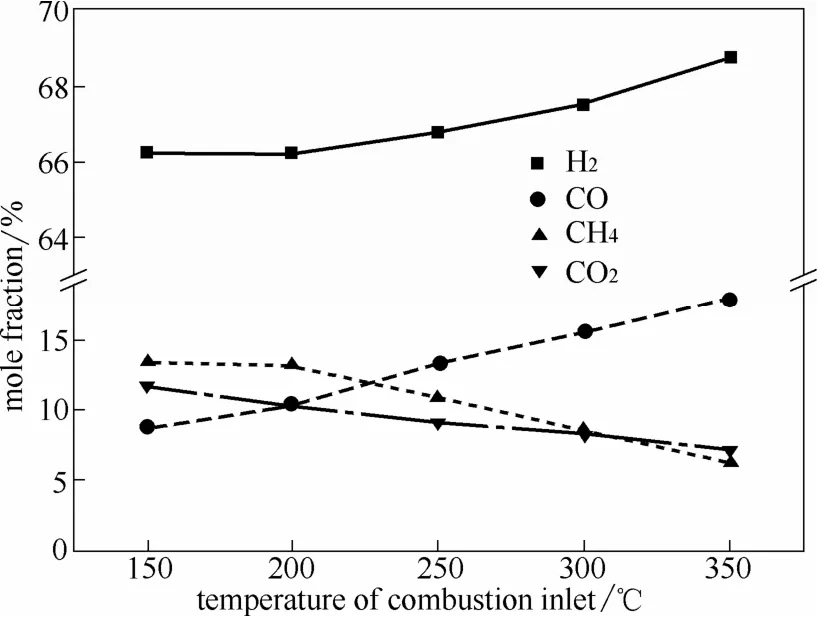

2.2.2燃烧侧气体入口温度的影响尾气燃烧SOFC-CHP系统流程模拟结果表明,当电堆温度为750℃时,阳极尾气与空气换热后得到的温度约为297.6℃。因此取300℃为初始燃烧气体入口温度,并以50℃的差值在150~350℃范围内取实验输入条件。温度变化的趋势。图6为重整尾气中各组分浓度随燃烧气体入口温度变化的趋势。燃烧侧气体在通道入口处温度瞬间提升到800℃以上,且沿气流方向逐渐下降,说明催化燃烧反应速率很快,在燃烧侧入口处基本燃烧完全。随着燃烧气体入口温度的上升,重整尾气中的H2含量从66.2%升至68.7%,而CH4含量从13.4%降至6.2%。说明有更多CH4参加了反应。

图5为反应器温度沿气流方向随燃烧气体入口

图5 反应器温度随燃烧气体入口温度变化的趋势Fig.5 Tinvaried with reactor temperature

图6 重整产物浓度随燃烧气体入口温度变化的趋势Fig.6 Tinvaried with concentration of reforming products

在150~350℃范围内,降低燃烧侧气体入口温度,CH4的转化效率有所降低,但幅度较小。因此建议将电堆尾气分别和空气、CH4换热后再进行催化燃烧,在保证重整效率的前提下,可有效提升整个系统的热效率。

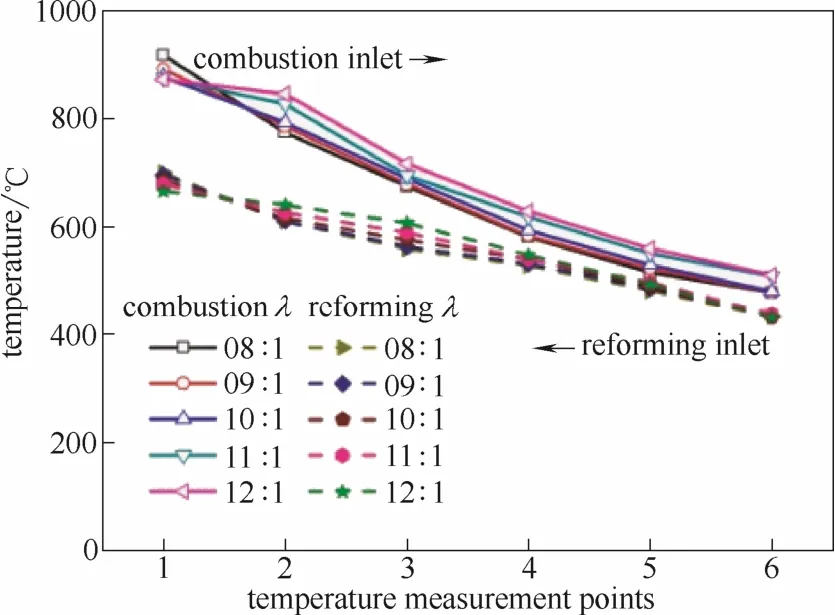

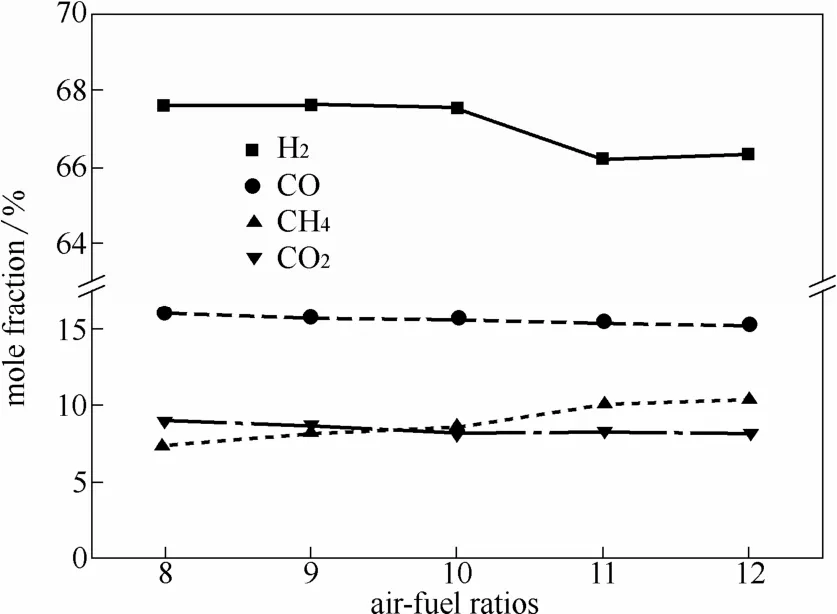

2.2.3空燃比的影响为研究空燃比对重整过程的影响,在空燃比10:1的基础上,分别选取8:1、9:1、10:1、11:1和12:1进行实验。实验结果如图7和图8所示。

由图7可知,随着空燃比的增加,燃烧侧的最高温度下降,但沿气流方向的温度下降趋势减小,导致燃烧侧最低温度反而上升。此外,还可以发现,空燃比的增加导致燃烧侧测温点2处的温度急剧升高,这与测温点1处的变化正好相反。说明了由于空速的增加,导致完全催化燃烧的位置向后偏移。而重整侧的温度变化情况与燃烧侧相似。空燃比越高,通过排放尾气带走的热量也越多,这在一定程度上影响了重整侧的热量吸收。由图8可知,随着空燃比的增加,重整尾气中的H2含量从67.6%降至66.3%,而CH4含量从7.4%升至10.4%,重整效率受到了一定程度的影响。空燃比的降低可小幅度提高重整效率,在保证电堆反应温度稳定的前提下,适当降低空燃比可减少空气压缩机的功耗,从而提升整个系统的效率。

图7 空燃比对反应器温度的影响Fig.7 Effect of λ on reactor temperature

图8 空燃比对重整产物浓度的影响Fig.8 Effect of λ on concentration of reforming products

3 结 论

针对1 kW固体氧化物燃料电池热电联供(SOFC-CHP)系统开发了集成催化燃烧、换热及蒸汽重整的反应器,搭建了性能评价系统。以1 kW SOFC电堆阳极尾气作为燃料,系统研究了燃烧侧气体组分及工艺参数对该反应器性能的影响规律,得到如下主要结论。

(1)设计的板式耦合反应器能够有效匹配1 kW 的SOFC-CHP系统中的催化燃烧和蒸汽重整反应。在反应器燃烧侧气体入口温度为300℃、空燃比为10:1、电堆燃料利用率为65%、水碳比为3:1的条件下,重整侧转化率达到73.6%,重整尾气中H2含量为67.5%。

(2)与空燃比及燃烧侧气体入口温度相比,电堆Uf的变化对重整反应效率影响最大,降低电堆Uf有利于重整反应的进行。当电堆Uf大于80%后,尾气催化燃烧无法有效为蒸汽重整提供所需热量,建议利用高温尾气与燃料气或空气直接换热的方式进行余热回收。

(3)在150~350℃范围内,燃烧侧气体入口温度对重整过程甲烷转化效率影响较小。通过换热适当降低燃料气体入口温度可提升整个系统的能量利用率。

(4)空燃比的降低有助于提升重整转化效率。在保证电堆反应温度稳定、散热量好的前提下,适当降低空燃比可减少空气压缩机的功耗,从而可提升整个系统的效率。

References

[1] LEMONS R A. Fuel cells for transportation [J]. Journal of Power Sources, 1990, 29(2): 251-264.

w

[2] STEELE B C, HEINZEL A. Materials for fuel-cell technologies [J]. Nature, 2001, 414(6861): 345-352.

[3] YEN T H, HONG W T, TSAI Y C, et al. Experimental investigation of 1 kW solid oxide fuel cell system with a natural gas reformer and an exhaust gas burner [J]. Journal of Power Sources, 2010, 195(5): 1454-1462.

[4] 李永峰, 董新法, 林维明. 固体氧化物燃料电池的现状和未来 [J].电源技术, 2002, 26(6): 462-465. DOI: 10.3969/j.issn. 1002-087X. 2002.06.018. LI Y F, DONG X F, LIN W M. State-of-art and future of solid oxide fuel cell [J]. Chinese Journal of Power Sources, 2002, 26(6): 462-465. DOI: 10.3969/j.issn.1002-087X.2002.06.018.

[5] RAMASWAMY R C, RAMACHANDRAN P A, DUDUKOVIM P. Coupling exothermic and endothermic reactions in adiabatic reactors [J]. Chemical Engineering Science, 2008, 63(6): 1654-1667.

[6] WANG F, ZHOU J, WANG G Q. Transport characteristic study of methane steam reforming coupling methane catalytic combustion for hydrogen production [J]. International Journal of Hydrogen Energy, 2012, 37(17): 13013-13021.

[7] LEE C B, LEE S W, LEE D W, et al. Hydrogen production from methane steam reforming in combustion heat assisted novel micro-channel reactor with catalytic stacking [J]. Industrial and Engineering Chemistry Research, 2013, 52(39): 14049-14054.

[8] RYI S K, PARK J S, CHO S H , et al. Novel micro fuel processor for PEMFCs with heat generation by catalytic combustion [J]. ChemicalEngineering Journal, 2005, 113(1): 47-53.

[9] 漆波, 李隆键, 彭川, 等. 平板微反应器中甲烷蒸气重整与甲烷催化燃烧的耦合分析 [J]. 化学反应工程与工艺, 2008, 24(3):272-276. DOI: 10.3969/j.issn.1001-7631.2008.03.015. QI B, LI L J, PENG C, et al. Numerical analysis of coupling of methane catalytic combustion and steam reforming in a plate micro-reactor [J]. Chemical Reaction Engineering and Technology, 2008, 24(3), 272-276. DOI: 10.3969/j.issn.1001-7631.2008.03.015.

[10] 梅红. 金属基整体式催化剂与反应器的传递及反应特性[D]. 北京:北京化工大学, 2007. MEI H. Transfer and reactive performances of metallic based monolithic catalysts and reactors[D]. Beijing: Beijing University of Chemical Technology, 2007.

[11] 彭昂. kW级燃料电池热电联产系统中天然气重整制氢体系的研究[D]. 广州: 华南理工大学, 2011. PENG A. Hydrogen production from nature gas for fuel cell based micro-CHP system[D]. Guangzhou: South China University of Technology, 2011.

[12] PATEL K S, SUNOL A K. Modeling and simulation of methane steam reforming in a thermally coupled membrane reactor [J]. International Journal of Hydrogen Energy, 2007, 32(13): 2344-2358.

[13] RYI S K, PARK J S, SONG H C, et al. Fast start-up of micro-channel fuel processor integrated with an igniter for hydrogen combustion [J]. Journal of Power Sources, 2006, 161(2): 1234-1240.

[14] YU S, HONG D, LEE Y, et al. Development of a catalytic combustor for a stationary fuel cell power generation system [J]. Renewable Energy, 2010, 35(5): 1083-1090.

[15] VENKATARAMAN K, WANAT E C, SCHMIDT L D. Steam reforming of methane and water-gas shift in catalytic wall reactors [J]. AIChE Journal, 2003, 49(5): 1277-1284.

[16] ROBBINS F A, ZHU H Y, JACKSON G S. Transient modeling of combined catalytic combustion/CH4steam reforming [J]. Catalysis Today, 2003, 83(1): 141-156.

[17] ZANFIR M, GAVRIILIDIS A. Influence of flow arrangement in catalytic plate reactors for methane steam reforming [J]. Chemical Engineering Research and Design, 2004, 82(2): 252-258.

[18] KOLIOS G, GLOCKLER B, GRITSCH A, et al. Heat-integrated reactor concepts for hydrogen production by methane steam reforming [J]. Fuel Cells, 2005, 5(1): 52-65.

[19] KANG S, LEE K, YU S, et al. Development of a coupled reactor with a catalytic combustor and steam reformer for a 5 kW solid oxide fuel cell system [J]. Applied Energy, 2014, 114: 114-123.

[20] CHANG T G, LEE S M, AHN K Y, et al. An experimental study on the reaction characteristics of a coupled reactor with a catalytic combustor and a steam reformer for SOFC systems [J]. International Journal of Hydrogen Energy, 2012, 37(4): 3234-3241.

DOI:10.11949/j.issn.0438-1157.20150926

中图分类号:TK 11+4

文献标志码:A

文章编号:0438—1157(2016)02—0557—06

基金项目:中国石化科技开发项目支持。

Corresponding author:Prof. ZHANG Li, lzhang@ecust.edu.cn supported by the China Petrochemical Science and Technology Exploitation Project.

Experimental study on reactor integrating catalytic combustion and steam reforming for 1 kW SOFC-CHP

ZHANG Li, XING Yaohua, ZHONG Jie, XU Hong, CAO Jun

(State Key Laboratory of Chemical Engineering, School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China)

Abstract:A reactor integrating catalytic combustion, heat exchange and steam reforming was developed for a 1 kW solid oxide fuel cell-combined heating and power system (SOFC-CHP). Experiments were carried out to investigate the effect of combustion gas components and process parameters on properties of the reactor. The results showed that methane conversion rate was 73.6% and hydrogen concentration in the exhaust gas was 67.5% under operating conditions at the inlet temperature of combustion gas of 300℃, air-fuel ratio of 10:1, fuel utilization of stacks of 65% and water-carbon ratio of 3:1. Fuel utilization of the SOFC stacks had significant effect on methane conversion. Waste heat recovery from the exhaust gas combustion cannot provide enough heat for methane steam reforming when the fuel utilization was greater than 80%. Reduction of the inlet temperature of combustion gas had slight effect on methane conversion in the range of 150—350℃. Thus, it was recommended that the heat exchange can be firstly conducted before catalytic combustion to improve heat efficiency without obvious change to reforming reaction efficiency. Reduction of air-fuel ratio under the premise of ensuring theefficiency of reforming can decrease power consumption of the compressor and increase the system efficiency. This achievements can provide guidance to the increase of the whole system efficiency and optimum design of SOFC-CHP.

Key words:catalytic combustion; steam reforming; reactor; combined heating and power; heat transfer; fuel cells