地铁隧道管片裂缝修复材料和技术研究

凌玲

(无锡地铁集团有限公司江苏无锡214023)

地铁隧道管片裂缝修复材料和技术研究

凌玲

(无锡地铁集团有限公司江苏无锡214023)

地铁隧道管片在施工阶段及后期运行时易出现破损和开裂,采用以前的材料和技术进行修复,修复部位会发生再次破损和坠物,影响列车运营安全。通过开发一种高黏结性的可用于隧道管片破损及裂缝修复的新型材料,研究修复材料黏结强度和抗拉强度;确定地铁隧道管片破损修补材料和工艺,可进一步提高隧道管片破损修补的质量。

地铁;修复材料;隧道管片;混凝土裂缝;黏结强度

地铁隧道盾构法管片受管片接缝、设计参数、拼装方式、注浆类型及浆液特性和水土压力的影响,易产生破损现象[1-2]。管片破损及结构性开裂将导致地下水的渗漏侵蚀,发生管片钢筋锈蚀等多种危害,严重时会影响到地铁隧道的使用安全,目前地铁隧道盾构管片破损的修复工艺技术主要是采用高强快硬水泥材料进行修复,水泥材料的黏结力固定,修补快,但可靠性相对较低,修复后的管片后期易发生再次破损和坠物等现象,进而影响到列车的运营安全。当前的管片修复技术及工艺简单,未能制定合理标准,管片不同部位、不同破损程度的修复基本相同,也造成了修复技术针对性差[3]。

由于受地铁隧道管片破损特点、作业空间的限制,管片修复应结合管片修复块易坠落的特点,以提高修复材料与管片的黏结性能为主,而提高黏结性能主要通过材料和工艺两方面进行,选择具有较强的黏结性能、较高强度的材料,并须符合管片现场修复作业要求,具有良好的操作性和便捷性,修复过程的材料稳定且须控制缺损管片修复后与管片本体的色差[4-6]。

目前,国内外的研究人员已研制出能满足不同类型工程需要的裂缝修复材料,主要包括无机类、有机类以及复合材料,这些材料主要针对房屋建筑、桥梁和公路等基础设施,基本都不是针对地铁隧道混凝土管片的裂缝修复。针对管片拼接缝及螺栓处渗漏的实际情况,研究初始黏度低、后期固化快、强度高,且与原基体有可靠黏结的修复材料,对缝隙和接缝进行高效修复,有效阻碍有害介质侵入,同时成本较低,提升混凝土管片服役寿命是非常必要的[7-8]。

1 试验原材料和方法

1.1 试验原材料

甲基丙烯酸甲酯(MMA)为工业级,甲基丙烯酸丁酯(BMA)为化学纯,过氧化苯甲酰(BPO)为化学纯,环氧树脂(E-44),固化剂E为叔胺类,有机硅(MPTS)为化学纯,水泥为52.5MPa硅酸盐水泥,中砂,聚羧酸减水剂,外加剂SF和B,上海某公司生产的水性环氧树脂及其固化剂G,消泡剂采用磷酸三丁酯。

1.2 试验方法

拉伸强度的浇铸体拉伸试样尺寸按GB/T 2568—1995《树脂浇铸体拉伸性能试验方法》规定标准制备,浇铸体的拉伸强度及断裂伸长率参照该标准用深圳新三思集团生产的CMT 7304电子万能试验机室温测试,测试速度为2 mm/min,标距为60 mm。

红外光谱分析是将试样在红外灯下干燥10 min后,用NEXUS670傅立叶红外光谱仪测试。TG-DTA测试是将选好的修复材料固化物破碎成直径为1~2 mm的小颗粒,使用美国Diamond TG/DTA的热重/差热综热分析仪,以10℃/min的升温速率,在30~700℃条件下对试样进行TG和DTA测试。

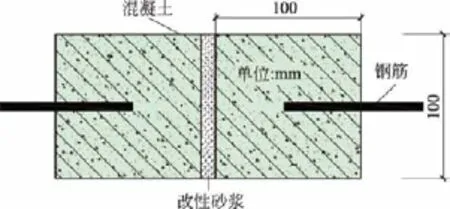

黏结强度参考DLT 5126—2001《聚合物改性水泥砂浆试验规程》和JGT 336-2011《混凝土结构修复用聚合物水泥砂浆》[9]。黏结强度采用黏结抗折试验和黏结抗拉试验两种方法进行试验研究,其中黏结抗折强度试件尺寸为40 mm×40 mm×160 mm,黏结抗拉强度尺寸为100 mm×100mm截面混凝土试件,试件简图如图1所示。

图1 黏结抗拉试验试件

2 试验结果与分析

2.1 新型修复材料的拉伸强度

将一定量的甲基丙烯酸甲酯、甲基丙烯酸丁酯、环氧树脂、甲基丙烯酸、MPTS及过氧化苯甲酰放入三颈烧瓶中,在室温下搅拌混合均匀,放入80℃的水浴中,反应一定时间后取出,冷却到室温,即得反应预聚物。向预聚物加入一定量固化剂,搅拌混合均匀,在室温下固化成型后测试性能。

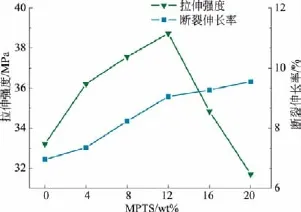

图2是合成的新型修复材料(RM)的拉伸强度和断裂伸长率示意图。由图可见,随MPTS掺量的增加,修复材料拉伸强度呈现先增加后下降的趋势,断裂伸长率呈上升趋势。当MPTS掺量为MMA的12 wt%时,拉伸强度为38.7 MPa,达到最大,断裂伸长率为9.02%;当MPTS掺量为20 wt%,断裂伸长率达9.55%,拉伸强度降到31.7 MPa,掺有机改性剂可增加修复材料的韧性,避免其断裂破坏。

图2 修复材料的拉伸强度及断裂伸长率

随MPTS掺量的增加,有机硅分子间发生自聚所形成的Si-O-Si键的几率增加,这是因为有机硅与环氧树脂上的仲羟基间的反应速率大于环氧树脂脱氢速率,另外有机硅通过自由基共聚形成的聚合物的侧基比较大,阻碍了环氧树脂与丙烯酸酯之间的反应,使拉伸强度降低,修复材料的断裂伸长率增加,抗列车振动和冲击能力增加[10-11]。

2.2 新型修复材料的表征

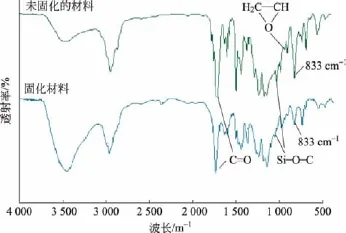

由图3固化前后材料的红外光谱可见,固化前羟基峰较弱,这是由于加入的甲基丙烯酸上的羧羟基。固化后羟基在3 441 cm-1的吸收峰比较强而且较宽,说明出现了羟基缔合。掺MPTS修复材料的羟基吸收峰较没掺的强,这是因为加入的甲基丙烯酸在叔胺催化下与环氧基反应形成了大量的仲羟基。在1 731 cm-1处出现了酯羰基特征吸收峰,913 cm-1附近出现了环氧基的特征吸收峰,在833 cm-1处苯环1,4取代C-H面外弯曲振动的特征吸收峰增强,说明丙烯酸酯已经与环氧树脂发生了反应。1 067 cm-1为Si-O-C的特征吸收峰,说明掺的MPTS已引入到聚合物链中。预聚物中环氧基在914 cm-1附近的特征吸收峰比较强,说明预聚物的合成过程中环氧基难以开环[12-13]。固化后修复材料中914 cm-1环氧基的特征吸收峰消失,表明环氧基已全部开环参与固化反应,加入有机硅及丙烯酸有利于环氧基开环固化。

图3 掺MPTS改性新型修复材料红外光谱

2.3 黏结抗拉强度

图4是采用新型修复材料黏结混凝土28 d黏结抗拉强度,黏结方式见图1所示。

由图4可见,水泥砂浆改性后黏结抗拉强度均大于未改性试件。结果说明:水泥砂浆本身具有一定黏结性,但小于使用新型修复材料水泥砂浆。H-1、H-2和H-3分别较S0增大40.9%、22.8%和21.9%。在本研究范围内,随聚灰比的增大,改性砂浆的黏结抗拉强度降低,但降幅变缓。

图4 修补砂浆28 d黏结抗拉强度

2.4 管片裂缝修补

结合实验室研究结果和现场管片开裂的特点,考虑施工隧道的实际情况以及运营列车的时间和宽度,采用研制的新型修复材料重点对隧道拱顶部位管片破损进行修复。

针对隧道管片破损的面积与特点,确定以面积0.1 m2为界限,同时确定破损深度、宽度及是否暴露钢筋(即深度大于4 cm),见图5。凿掉破损处松散的混凝土;用钢丝刷把破损处清洗干净干燥;配制修复材料拌匀;分层修复,水泥净浆厚度约1~2 mm,砂浆厚应视破损程度确定约20~60 mm,修复范围宜扩展至破损处两侧100~200 mm,并抹平修边;待修复砂浆干硬后,用打磨机磨平表面;为保证修复处与管片表面颜色一致,可进行抹面处理;抹面后应加强养护工作。

图5 管片修复

采取新型管片修复材料及对管片破损位置安装加固锚筋与钢筋网片的修复工艺,适用于管片上部180°范围内的修复,并且可根据隧道管片破损情况合理选用砂浆和净浆等多种修复工艺,杜绝和防止隧道管片破损修复处发生二次开裂和脱落现象。

3 结论

随MPTS量的增加,修复材料拉伸强度先增后降,断裂伸长率呈上升趋势;当MPTS掺量为MMA的12 wt%,拉伸强度为38.7 MPa,达到最大,而断裂伸长率为9.02%,使修复材料韧性增加,避免了断裂破坏,优于混凝土管片的力学性能。

红外光谱分析发现甲基丙烯酸在叔胺催化下与环氧基反应形成了大量的仲羟基,与环氧树脂发生了反应,有机硅已引入到聚合物链中,与加入的丙烯酸促进了环氧基开环固化。在一定程度上增加了材料韧性,使材料抗地铁振动和冲击韧性增加。

水泥砂浆改性后黏结抗拉强度均大于未改性试件,增幅最大可达40.9%;在研究范围内随聚灰比增大,改性砂浆的黏结抗拉强度降低,但降幅变缓。

经过实验室的研究及现场试验,证明采用新型管片修复材料及对管片破损位置安装加固锚筋与钢筋网片的修复工艺,比以往选择的材料及工艺更能增强其修复部位的力学性能,且适用于隧道管片不同位置及情况的破损修复,施工简便,具有良好的修复效果。可实现对地铁区间隧道渗漏的有效修复,消除和减少地铁隧道渗漏,可避免因混凝土渗漏而引发的管片钢筋和地铁及轨枕等一系列腐蚀问题,提高了地铁工程使用寿命和列车运行安全,具有显著的经济和社会效益。

[1]耿飞,高培伟.高性能丙烯酸类混凝土裂缝修补材料的制备研究[J].南京航空航天大学学报,2013,45(2): 255-259.

[2]JOSHUA V B,KAMYAR C.Influence of polymer type on adhesion performance of a blended cement mortar[J].International Journal of Adhesion&Adhesives,2013(43):7-13.

[3]申爱琴,郭寅川,马林,等.聚合物乳胶超细水泥灌缝材料的力学性能[J].长安大学学报,2010,30(3):1-5.

[4]JULIAN A T,MANICK A D,Cheng Yan.Flexural and shear bond characteristics of thin layer polymer cementmortared concretemasonry[J].Construction and Building Materials,2013(46):104-113.

[5]梅世鹏.潮湿及水下修补用环氧类砂浆的开发研究[D].长沙:湖南大学,2013.

[6]史邓明.高强聚合物改性水泥砂浆的性能与应用[D].武汉:武汉理工大学,2011.

[7]JENNIA A,HOLZERB L,Zurbriggen R.Influence of polymers onmicrostructure and adhesive strength of cementitious tile adhesive mortars[J].Cement and Concrete Research,2005(35):35-50.

[8]VARLEY R J.Toughening of epoxy resin systems using lowviscosity additives[J].The Structural Engineer,2004,53 (1):78-84.

[9]混凝土结构修复用聚合物水泥砂浆:JGT 336—2011[S].北京:中国标准出版社,2012.

[10]GAO PEIWEI,JIN SHAOCHUN.Using a new composite expansivematerial to decrease deformation and fracture of concrete[J].Materials Letters,2008,62(1):106-108.

[11]PLUM D R.The behavior of polymermaterials in concrete repair and factors influencing selection[J].The Structural Engineer,1990(9):337-345.

[12]耿飞.水泥混凝土道面结构裂缝控制与修复研究[D].南京:南京航空航天大学,2013.

[13]AHMAD S,GUPTA A P,Sharmin E,et al.Synthesis,characterization and development of high performance siloxane-modified epoxy paints[J].Progress in Organic Coatings,2005,54(3):248-255.

(编辑:郝京红)

城市轨道交通绿色与安全建造技术国家工程实验室获国家发改委批复

近日,北京城建设计发展集团股份有限公司收到了国家发展改革委办公厅“关于城市轨道交通绿色与安全建造技术国家工程实验室项目的复函”(发改办高技[2016]581号),标志着由北京城建设计发展集团股份有限公司作为项目法人申报的国家工程实验室得到正式批复。

城市轨道交通绿色与安全建造技术国家工程实验室是该集团公司成立以来获得的首个国家级科技创新平台,将针对我国城市轨道交通建设和运营安全事故多发、环境影响突出、效率不高等问题,围绕我国城市轨道交通工程安全、环保、高效和可持续发展的迫切需求,重点建设城市轨道交通绿色建造技术研发与应用示范平台,支撑开展城市轨道交通地下与高架工程绿色建造、新型轨道结构、建设与运营安全等技术、工艺和装备的研发与工程化。重点构建“三大创新平台、一大支撑平台及七个研究中心和1+N个应用示范基地”,引领国家在城市轨道交通领域技术发展的先进性和创新性。建成世界领先的城市轨道交通工程技术实验室,从而提高轨道交通工程建设质量和效率,实现基础设施节能环保、安全可靠、方便运维,为建设创新和安全的智慧型城市轨道交通提供技术研发支撑平台,引领世界城市轨道交通工程技术发展。

未来3年,在突破大型地下装配式结构和U型梁高架结构、新型预制减振轨道、精细化工程建设与运营安全监控、线路结构服役状态实时监测与预警、结构抗震安全多尺度评价与减灾等方面不少于10项关键技术和装备。缩短地下车站建设工期20%以上,提升轨道结构工效40%以上,降低环境振动影响不少于10 dB,实现安全监测全过程24 h监控,并进行工程化验证、转化和推广。申请发明专利不少于20项,登记软件著作权不少于10项,主编或参与编制标准(规范)不少于4项,为推动我国城市轨道交通建造技术进步和产业发展提供技术支撑。

北京城建设计发展集团股份有限公司

院士专家工作室供稿

Investigation on Repair Materials and Technology for Tunnel Segment Cracks of Subway

Ling Ling

(Wuxi Metro Group Co.,Ltd,Wuxi,Jiangsu 214023)

Failure and cracks are prone to take place during the construction stage and the late operation phase of subway tunnel. If the oldmaterials and technology are adopted to repair the segmentstructure,the problem willoccur again on the part repaired, and the breakage and falling objectsmay affect the safety of train operation.Thus,anew material is developed to repair the damage and fracture of tunnel segment.Then,the bond and the tensile strengths of the new repairingmaterial are studied.Finally,the subway tunnel segment breakage repairing materials and technology are determined,and the repair quality of tunnel segment damagemay be improved.

metro;repairmaterials;tunnel segment;concrete crack;bond strength

U231

A

1672-6073(2016)02-0118-04

10.3969/j.issn.1672-6073.2016.02.027

2016-02-23

2016-03-16

凌玲,女,硕士,工程师,从事道路与铁道工程研究,654544882@qq.com

江苏省建设厅科技项目(201307230004)