新型超短窑的摩擦双传动的设计研究

尤 立 刘星安 王继光 冯 雁

(洛阳矿山机械工程设计研究院有限责任公司,洛阳 417039)

新型超短窑的摩擦双传动的设计研究

尤 立 刘星安 王继光 冯 雁

(洛阳矿山机械工程设计研究院有限责任公司,洛阳 417039)

摘 要:本题所研究的传动装置适用于两档支撑的新型超短窑。摩擦双传动装置利用双托轮来驱动轮带,带动回转窑转动,同时取消传统的大小齿轮装置,简化传动系统,提高了传动效率,节约了制作和安装成本。

关键词:摩擦双传动 两档支承 回转窑

新型超短窑采用两档支承方式、预分解技术和快速煅烧理论的研究成果,使其无论在工艺、机械和操作运行方面都具有比较突出的优点。为与三档支承的—般新型干法窑相区别,故称其为新型超短窑。新型两档支承短窑是我国水泥工业主攻的方向。笔者针对新型超短窑的结构特点,设计了一种先进的摩擦双传动方式。

1 回转窑摩擦传动的原理

摩擦传动是指回转窑回转部分的回转运动的实现,是通过轮带与托轮之间的摩擦力进行扭矩和功率的传递,托轮的转动是由驱动部分通过托轮轴驱动。这种传动方式有别于大小齿轮啮合传动,无需设置大小齿轮,故能很大程度地减少回转窑结构重量,缩短回转窑的制作周期,省去大小齿轮的制造和安装费用,同时无需润滑开式齿轮副,节省了维护费用。

2 摩擦传动与开式齿轮传动的对比分析

开式齿轮传动的特点:传动精度高,轮带与托轮相对运动为纯滚动,不会有滑移现象,故磨损速度慢。但是,它尚存在以下不足:(1)包括大齿圈装置、小齿轮装置,以φ5×60m回转窑为例,大小齿轮装置重量为88t,而用摩擦传动可取消该部分重量;(2)大齿圈制作周期长,工艺复杂;(3)开式齿轮需要润滑,润滑油的消耗,润滑不良造成齿面点蚀、胶合,磨损等形成振动和噪声,齿面失效后更换周期长,更换备件成本高。

摩擦传动的特点:(1)结构紧凑,省略了大小齿轮部件,基础相对开式齿轮传动可以减小约1/3,若采用液压马达驱动,基础相对开式齿轮传动可减少1/2;(2)设备生产周期较开式齿轮传动短,但相比开式齿轮传动方式,摩擦传动对轮带与托轮的接触要求较高,所以通常的多点支承长窑不适合。而新型超短窑无论是支承数量、支承结构以及筒体和轮带的联接方式,都使得托轮轴两端的托轮轴承组可以上下移动,以保证轮带始终100%与托轮接触,完全适合摩擦传动方式。

3 摩擦传动方案选择

摩擦传动按驱动点所在支承挡数,可分为单挡传动和两挡传动;按驱动点在支承装置上的布置,可分为单托轮驱动和双托轮驱动;按驱动点在托轮轴上的位置,可分为双侧驱动和单侧驱动;按动力源类型,可分为液压马达传动和电机减速器传动。

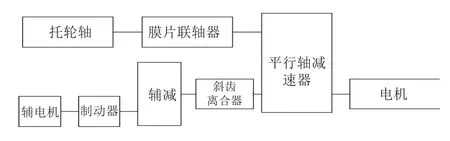

本方案摩擦传动采用电机减速器结构,利用平行轴减速器的布置方案,传动结构图如图1所示。该方案既可保证传动装置的可靠性,又在成本控制方面具有一定优势。

图1 传动结构图

以Φ5×60m回转窑为例,摩擦传动采用4台CB840-640马达并配套液压站,传动系统成本大约为600万。而同规格窑采用电机加平行轴减速器传动方案,传动系统总成本大约为160万。可见,较液压马达,它具有明显的经济性优势。

4 电机选用

由于摩擦传动回转窑启动时需要克服很大的惯性力,故启动力矩较大。为了保证摩擦传动副不失效,避免出现打滑现象,需尽可能降低启动速度。

对于电机减速器,尤其是电机带动平行轴减速器的传动形式,为了得到较低的输出转速,要求减速器速比较大,或者电机额定转速足够低。但是,这两点要求都增大了设备的重量。

摩擦传动从低速启动到正常速度运转,用变频电机进行调节,既能产生大的启动力矩,又能降低启动后的电耗,可满足传动的要求。

5 摩擦传动回转窑功率计算

回转窑的主传动功率:N=(N1+N2+N3+N4/2)/η

传动功率分为以下几个部分:摩擦传动、翻转物料消耗功率、摩擦消耗功率(托轮轴承组摩擦、挡轮轴承组摩擦、非传动端轮带与托轮摩擦)。

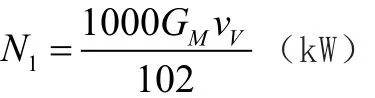

5.1 翻转物料需要功率

摩擦传动利用轮带与托轮的摩擦做动力,非传动支承处的轮带与托轮摩擦仍为阻力。

式中,GM为窑内物料总重;vV为物料重心线速度的竖直分量,m/s。

5.2 摩擦消耗功率

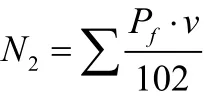

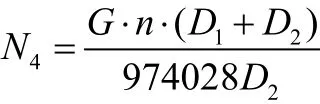

5.2.1 托轮轴承组摩擦消耗功率托轮轴承组摩擦消耗功率:

式中,Pf为每挡托轮轴颈上的摩擦力,kg;V为托轮轴颈线速度,m/s。

5.2.2 挡轮轴承组摩擦消耗功率

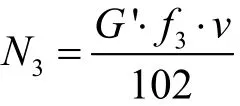

挡轮轴承组摩擦消耗功率:

式中,G’为回转部分下滑力,kg;f3为轴承摩擦系数;v为轴颈处线速度,m/s。

5.2.3 轮带与托轮摩擦消耗功率

轮带与托轮摩擦消耗功率:

6 传动设计

6.1 电机选型

由于摩擦传动回转窑转速需调整,故选取变频调速三相异步交流电机。以Φ5×60m回转窑为例进行设计。经过计算,主电机功率N为710kW。因为是双传动,所以选取两台YSNP450L1-6型号电机,功率为355kW,额定转矩3390NM,转矩倍率为3.8倍,50Hz时同步转速为990r/ min,重量4400kg。

6.2 主减速器选型

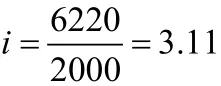

Φ5X60m回转窑轮带外径为6220mm,托轮外径为2000mm,托轮轮带摩擦副的传动比为:

窑主传动额定转速为4r/min,故主减速器速比为:

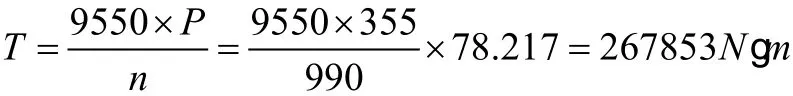

根据主电机功率及主减速器减速比,选用3级齿轮减速器。这里选择JH800C-80型号减速器,许用功率为627kW,实际速比为78.217。复核窑转速,可以满足回转窑转速要求。

7 托轮轮带摩擦安全系数计算

由于选用两点传动,为保证回转窑正常运转,每个托轮轴上的所需转矩为:

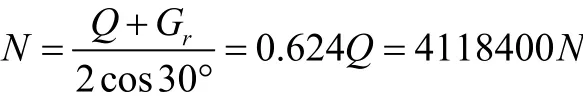

Φ5×60m回转窑二挡支承的计算支反力Q为600t。轮带重量Gr取60t,托轮到轮带中心线与竖直方向的夹角为30°。

沿托轮轮带中心线上的轮带对托轮的正压力为:

根据轮带对托轮的正压力,托轮与轮带的摩擦力矩为T=4118400N。

根据铁路系统车轮外圆与轨道间的摩擦系数0.242,若摩擦系数取0.242,则

则安全系数为3.7,可以满足回转窑转矩需求。

8 结论

本设计利用托轮和轮带的摩擦传动方式,彻底抛开了制造加工复杂、安装困难、造价昂贵的大小齿轮,既减轻了设备重量,降低了造价,又方便于安装和维护,同时还节省了大量的润滑成本,且特别适合新型超短窑使用。与同样产能设备相比,总重量大大降低,且降低了设备投资成本。

参考文献

[1]江旭昌.再论新超短窑的应用及在我国的发展[J].新世纪水泥导报,2006,(3):5-10.

[2]江旭昌.论新超短窑的应用及在我国的发展前景[J].水泥装备,2001,(2):29-31.

[3]江旭昌.论新超短窑的应用及在我国的发展前景(二)[J].水泥装备,2001,(3):10-13.

[4]《回转窑》编写组.回转窑(设计、使用与维修)[M].北京:冶金工业出版社,1978.

[5]熊会思.新型干法烧成水泥熟料设备设计、制造、安装与使用[M].北京:建材工业出版社,2004.

[6]熊会思.回转窑传动装置的设计[J].水泥装备,2000,(3):21-23.

[7]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[8]魏先祥.东风系列机车车轮滚动接触疲劳[J].内燃机车,1994,(6).

Design and Research on Friction Double Transmission of A New Type of Ultra Short Kiln

YOU Li,LIU Xingan,WANG Jiguang,FENG Yan

(Luoyang Mining Machinery Engineering Design Institute Co. Ltd.,Luoyang 417039)

Abstract:The transmission device of new type of s hort kiln in two file support. Double friction drive device using double roller to drive the wheel, to drive the rotation of the rotary kiln. At the same time the abolition of the s ize of the traditional gear device, simplify the driving system and improve the transmission efficiency, saves the production and installation costs.

Key words:double friction transmission, two supporting,rotary kiln