双信号互补式连续油管计数器的结构与信号处理设计

王宜金 周晓宇 刘文彬

(中国石油大学,青岛 266580)

双信号互补式连续油管计数器的结构与信号处理设计

王宜金 周晓宇 刘文彬

(中国石油大学,青岛 266580)

摘 要:连续油管计数器是连续油管作业机滚筒上的一个部件,用于测量连续油管的入井深度,为油田施工提供重要依据。然而,目前连续油管计数器误差大,对现场施工造成一定影响,而误差的主要来源于连续油管与计数轮之间的相对滑动。为减少该部分误差,本论文提出一种基于信号处理以提高测量精度的测量方式。基本方案是采用双计数轮—编码器总成,然后进行信号补偿,以获得更准确的连续油管入井深度。

关键词:连续油管 计数器 误差 信号补偿

引言

连续油管(coiled tubing,简称CT)作业机在石油装备行业被称之为“万能作业机”。自60年代初被引入油田后,便以其高效、经济、实用的特点受到用户的青睐。相对于常规作业技术,连续油管作业技术具有提高作业速度、节约时间、减少底层伤害、降低作业成本和提高施工安全等诸多优点[1]。

连续油管作业机在进行各项作业任务时,需要对连续油管的入井深度进行精确测量,并以此作为各项作业任务的依据。而连续油管作业技术自引入之初,在现场应用过程中就存在深度位置指示不准确、误差较大的问题[2]。连续油管设备一般采用机械滚轮计数器计量深度,该方法计量误差较大,且工作稳定性较差。这样的条件对排液等不需要精确定位的施工基本可以满足要求,但是对一些需要精确定位的施工,如多薄层压裂等,往往不能满足。目前,所采用的机械滚轮计数器的误差大且不稳定,有可能会导致施工层位的变化,甚至造成钻头等井下设备在上提过程中与注入头、防喷器、防喷管等发生碰撞,造成设备损坏,增加作业成本,甚至引发事故。因此,连续油管入井深度的精确测量技术已经成为国内连续油管特殊作业发展的技术瓶颈之一。

综上所述,连续油管滚筒高精度计数器,设计结构简单可靠,精度更高,符合当下连续油管作业机的发展趋势,在油田的现场应用方面也具有很大的实际意义。而本文提出一种基于信号处理以提高测量精度的测量方式,即双信号互补式连续油管计数器。该计数器采用双计数轮—编码器总成,测量时双计数轮同时与连续油管接触,双编码器同步测量,从而产生双信号,输入至控制器后,由控制器对双信号进行互补处理,通过处理后的信号解析计算油管入井深度。

1 计数器结构设计

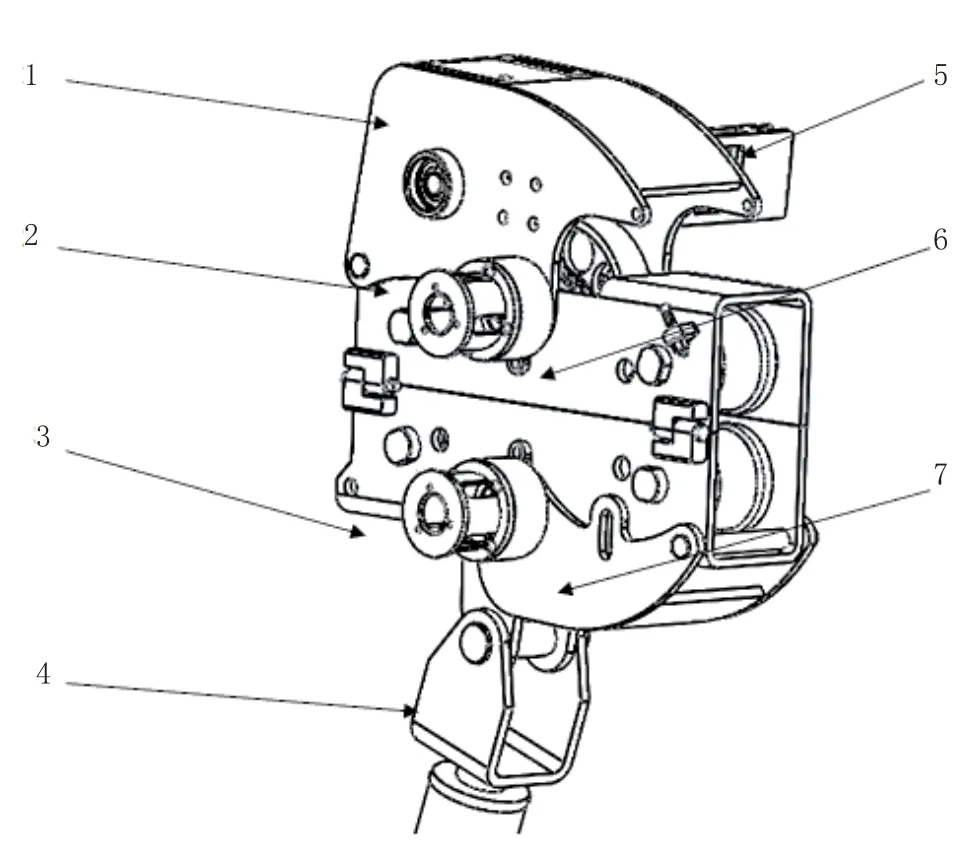

为提高计数器的测量精度,减小测量值与连续油管实际入井深度之间的误差,尤其是在连续油管下井或出井过程中,因与计数轮发生相对滑动造成的误差,本设计作如下改进,双信号互补式连续油管计数系统总概如图1所示。

本改进设计中,连续油管计数系统的主要组成结构包括上计数总成、下计数总成、导管器总成和支撑杆。换言之,在原先计数器机械结构的基础上,增设1组计数轮—编码器总成,即下计数总成。下计数总成与导管器总成为铰连接,且与上计数总成之间还有弹簧拉紧(上计数总成和下计数总成在相应位置有弹簧拉环孔)。由于上计数总成和下计数总成之间弹簧力的存在,使下计数总成内的第二计数轮在工作过程中能够与上计数总成内的第一计数轮一起,在连续油管的上下方面上对其形成夹持并具有一定的压紧力,从而为本设计中采用信号处理的方式提高测量精度的测量方法提供基础。

下计数总成中有1条计数路线,与上计数总成中的脉冲信号计数路线相同。其路线是直接从安装于第二计数轮轮轴的第二计数轮开始。因安装于编码器安装位的第二编码器与第二计数轮轮轴同轴安装,故将连续油管的直线运动通过第二计数轮的旋转运动转化为编码器的角位移,从第二编码器获得的计数脉冲作为下一步信号处理工作的第二测量信号。

1.上计数总成;2.第一编码器安装位;3.第二编码器安装位;4.支撑杆;5.机械式计数器安装位;6.导管器总成;7.下计数总成图1 双信号互补式连续油管计数系统总概

2 计数器计数原理初步设计

测量过程中,第一编码器和第二编码器分别且同步计数。假设用控制器计量第一测量信号,设控制器计量第一测量信号50个(暂定)完整脉冲信号的时间t(时间A至时间B)作为固定的单位时间,同时计量该单位时间内第二编码器脉冲信号中的上升沿或下降沿数量N,然后进行比较后计数。

信号处理的比较和计数过程如下:

使用控制器将第一编码器和第二编码器分别且同步获得第一测量信号和第二测量信号,然后同时输入至控制器进行处理。处理过程为,以控制器计量第一测量信号50个(此数值也要根据现场误差要求进行确定,若精度要求高,则此数选择较小为好,但相应计数成本增加)完整脉冲数作为时间单位t,同时计量第二测量信号在该时间单位内脉冲信号的上升沿或下降沿数量N。然后,在控制器内部进行比较过程(具体的分类讨论情况如上文所述)。当N≤50,该则单位时间t内,连续油管入井深度的改变量(增量或减量)为50个脉冲所代表的连续油管长度;当N>50,该则单位时间t内,连续油管入井深度的改变量(增量或减量)为N个脉冲所代表的连续油管长度。

在完成一个时间单位t的比较后,进入下一个时间单位t(第一测量信号上一个时间单位t之后的50个完整脉冲数或单位时间t),如此将比较和计数过程持续下去,从而持续进行测量过程。同时,对之前的各个时间单位内得到的脉冲数进行累加(50或者N)。然后,通过控制器内部的运算单位,累加各个时间单位t内连续油管入井深度的改变量(增量或减量)的脉冲代表数值50或N,从而获得连续时间内的总脉冲数T,并实时解析获得此时连续油管的入井深度L。其中,此处以M为例,即编码器旋转一周,输出信号为M个脉冲数,计数轮周长为0.5m,则此时单个脉冲所代表的连续油管长度为0.5/M米。

L=总脉冲数T×0.5/M (m)

此时可通过可视化模块连接显示器,将显示器安装于控制室内,可使工作人员直观了解此时的连续油管入井深度。

3 结束语

本设计的出发点与目的均是为了提高连续油管作业机在工作过程中能够更好地完成工作任务,减小事故发生的风险,从而避免因事故导致的人员伤亡和财产损失。本设计的结构能够很好地为信号处理部分提供必要支撑,而信号处理部分在理论上也能够较好地完成减小测量过程中因滑动摩擦导致的误差,故本设计具有一定的创新性与可行性。

参考文献

[1]李宗田.连续油管技术手册[M].北京:石油工业出版社,2003.

[2]张嗣伟,王优强.对我国连续油管作业技术应用现状的思考[J].石油矿场机械,1999,(1):4-6.

The Structure and Signal Processing Design of Dual Signal Complementary Coiled Tubing Counter

WANG Yijin, ZHOU Xiaoyu, LIU Wenbin

(China University of Petroleum, Qingdao 266580)

Abstract:The coiled tubing counter is a part of coiled tubing working machine drum, which is used to measure the depth of the inflow of coiled tubin g, which provides an important basis for oilfield construction. However, the error of the coiled tubing counter is large, which has a certain influence on the field construction, and the error is mainly due to the relative sliding between the coiled tubing and the counting wheel. In order to reduce the error of this part, this paper proposes a method based on signal processing to improve the measurement precision. The basic plan is to use a double counting wheel encoder assembly, and then signal compensation, in order to get more accurate depth of coiled tubing into the well.

Key words:coiled tubing, counter, error, signal compe nsation