用于叉车传动部件测试的柔性组合试验台

施文静

(安徽合力股份有限公司,安徽 合肥 230601)

用于叉车传动部件测试的柔性组合试验台

施文静

(安徽合力股份有限公司,安徽 合肥 230601)

摘要:介绍了一种新型的、通用性强的柔性组合试验台的结构特点、功能优势和相关的应用实例。该试验台在新产品研发阶段,在总体结构不变的情况下,通过更换安装工装、台架重新组合、调整中心高等手段,能够快速调整或搭建新的试验台,满足新产品试验的需要。

关键词:试验台;柔性组合;变速箱;变矩器

1引言

传动件试验台主要用于工程车辆传动部件性能测试与疲劳试验。目前,国内传动部件试验台的试验对象单一,试验台通用性差。

因叉车行业车型较多,其传动部件新产品数量较多,在新产品开发过程中,试验台应满足各种车型的传动部件试验需要,试验台的调整也应快速响应新产品研发节拍。安徽省工程车辆重点实验室配备的传动部件试验台,能满足通用性需求,是一种柔性组合试验台,主要用于工程车辆传动部件新产品的性能和疲劳试验。

在新产品研发阶段,试验台能够在总体结构不变情况下,通过更换安装工装、台架重新组合、调整中心高等手段,能够快速调整或搭建新的试验台,满足新产品试验需要。

2试验台工作原理

试验台采用驱动电机驱动被试件,负载电机给被试件加载。驱动电机经过转速转矩仪,驱动被试件,被试件输出动力后,经转速转矩仪、配试箱传递给负载电机,负载电机输出扭矩与被试件的转速相反,即给被试件加载。此时,负载电机处于发电状态,将机械能转化为电能,通过直流母排将电流反馈给驱动电机,供驱动电机使用。

控制系统通过转速转矩仪检测被试件的输入端的转速、转矩以及输出端的转速、转矩,同时将信号反馈给驱动电机,作为电机的控制信号,来控制被试件的转速及加载量,使被试件能够在设定的转速下运行,并控制加在变速箱上的负载量。试验台的工作原理如图1所示。

图1 试验台工作原理

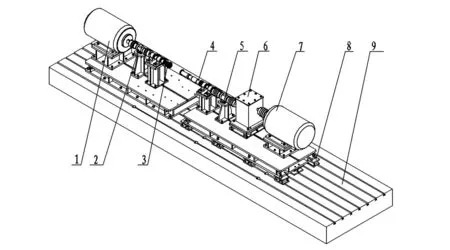

3试验台结构

试验台结构如图2所示,主要包括驱动电机1、输入转速转矩仪2、输入花键轴3、输出万向节4、输出转速转矩仪5、配试箱6、负载电机7、调整垫高块8、铸铁底板9。驱动电机1、输入转速转矩仪2等零部件组成试验台的驱动台架,输出转速转矩仪5、配试箱6、负载电机7等零部件组成负载台架,两个台架在铸铁底板9上安装与定位。输入花键轴3将驱动台架与被试件的输入端连接起来,输出万向节4将变速箱输出端与负载模块连接。调整垫高块8用于调整输入台架与输出台架相对高度位置,各类被试件输入部分及输出部分中心高不同情况下,可以更换不同高度的调整垫高块,来适应各类产品的不同输出中心高的需求。

1、驱动电机 2、输入转速转矩仪 3、输入花键轴 4、输出万向节 5、输出转速转矩仪 6、配试箱 7、负载电机 8、调整垫高块 9、铸铁底板图2 试验台架结构图

驱动台架如图3所示,主要由驱动电机1、输入转速转矩仪2、输入轴13、ø55轴径轴承座12等零部件组成传动链,分别安装在电机安装支架16、输入转速转矩仪支架15、ø55轴径轴承座支架14上。零部件与支架之间加有垫板,用来调整安装误差。所有的零部件安装在驱动底板17上,并通过支架定位键在驱动底板17的定位槽上定位。零部件的传动轴之间用弹性联轴器(A)10、弹性联轴器(B)11连接,可以纠偏零部件的制作与安装误差。输入轴13做成内花键连接,与输入花键轴3连接,驱动变速箱运行。驱动台架可整体吊装与移动,该模块的作用主要是实现动力输入、被试件输入部分转速、转矩测量等功能,也可与被试件输出端连接实现加载功能。

1、驱动电机 2、输入转速转矩仪 10、弹性联轴器(A) 11、弹性联轴器(B) 12、ø55轴径轴承座 13、输入轴 14、ø55轴径轴承座支架 15、输入转速转矩仪支架 16、电机安装支架 17、驱动底板图3 驱动模块结构图

负载台架(见图4)主要由输出轴18、ø50轴径轴承座19、输出转速转矩仪5、配试箱6、负载电机7等零部件组成传动链,分别安装在ø50轴径轴承座支架26、输出转速转矩仪支架25、配试箱支架23、负载电机安装支架22上,零部件与支架之间加有垫板,用来调整安装误差。连接被试件后,负载电机7在变频器控制下,产生与电机转动方向相反的负载,给被试件加载,转速转矩仪5可以检测传动链的转速及转矩。各零部件的传动轴分别用弹性联轴器(C)20、弹性联轴器(D)21连接,可以纠偏零部件的制作与安装误差。所有的零件支架安装在负载底板24上,并通过定位键在负载底板24的定位槽上定位。在负载底板24上有两个定位槽,在铸铁底板9上定位时,可以与驱动台架形成两个不同的相对中心位置,也可通过增加定位槽的方式,来满足更多被试件试验需要。配试箱6的作用是通过一定的减速或升速,使负载电机的性能参数能适应被试件输出转速或转矩范围。

5、输出转速转矩仪 6、配试箱 7、负载电机 18、输出轴 19、ø50轴径轴承座 20、弹性联轴器(C) 21、弹性联轴器(D) 22、负载电机安装支架 23、配试箱支架 24、负载底板 25、输出转速转矩仪支架 26、ø50轴径轴承座支架图4 负载模块结构图

4应用实例

(1)1-3t叉车变速箱试验

3、输入花键轴 4、输出万向节 13、输入轴 17、驱动底板 27、变速箱安装架 28、液力变速箱图5 1-3t叉车变速箱试验装配结构图

该试验台(见图5)用于试验1-3t液力叉车的液力变速箱,被试的液力变速箱28安装在变速箱安装架27上,并固定在驱动底板17上,变速箱输入部分用螺栓连接在输入花键轴3上,并通过输入花键轴3与输入轴13连接。输出部分连接在输出万向节4上,并通过输出万向节4与负载台架连接。对于不同的变速箱,如果安装尺寸不同,更换变速箱安装架即可。该试验台可用于1-3t叉车变速箱性能与疲劳试验。

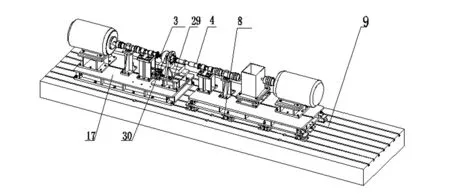

(2)1-3t叉车变矩器试验

该试验台(见图6)用于265液力变矩器试验,被试的变矩器30安装在变矩器试验工装29上,并固定在驱动底板17上,变矩器的泵轮连接在输入花键轴3上,变矩器涡轮通过变矩器工装29连接在输出万向节4上,变矩器泵轮与涡轮的中心高相对位置和变速箱的输入与输出部分不同,所以使用调整垫高块8调整负载台架的高度来适应变矩器试验需求。该台架可用于1-3t叉车变矩器性能与疲劳试验。

3、输入花键轴 4、输出万向节 8、调整垫高块 9、铸铁底板 13、输入轴 17、驱动底板 29、变矩器试验工装 30、液力变矩器图6 1-3t叉车变矩器试验装配结构图

5结束语

该试验台适用范围广,可试验不同型号、不同品种的传动部件。试验台采用集成化与模块化设计,通过组合和工装更换,可试验不同种类的传动部件。各模块功能强大,可做驱动动力源,也可做负载加载设备,或组合在一起满足被试件驱动、加载需要。

参考文献

[1]崔华芳,王晶.变频调速技术在变速箱试验台上的应用[J].建筑机械,2006,(3):75-77.

[2]李占贤,苏景存,王海涛.变速箱疲劳试验台的研究与应用[J].机械工程与自动化,2013,(1):173-175.

[3]林巨广,王心凯,张景亮,等.变速箱在线试验台技术研究应用[J].机械工程师,2011,(5):1-3.

[4]卢立军.大中型汽车变速箱综合性能试验台的设计[J].制造业自动化,2007,29(7):74-76.

Flexible Modular Testing Apparatus for Transmission Parts of Forklift

Shi Wenjing

(Anhui HeLi Co.,Ltd.Hefei 230601,Anhui,China)

Abstract:A novel flexible modular testing apparatus with strong versatility is introduced.The testing apparatus can be quickly adjusted or reassembled with unchanging overall structure to meet the testing requirements of new products by changing setup tooling,reassembling testing block,and adjusting centre height,and so on.The structural characteristics and functions of the testing apparatus are introduced in detail by some relative practical cases.

Keywords:testing apparatus;flexible modular;gearbox;torque converter

[收稿日期]2015-12-30

[作者简介]施文静(1970—),女,安徽合肥人,工程硕士,工程师,主要研究方向:试验技术。

中图分类号:TH87

文献标识码:B

doi:10.3969/j.issn.1674-3407.2016.01.020

——变矩器的锁止控制