跨路钢桁架分段吊装工艺

王从标,李文龙

(天津港工程监理咨询有限公司 天津300452)

跨路钢桁架分段吊装工艺

王从标,李文龙

(天津港工程监理咨询有限公司 天津300452)

对大跨度桁架吊装工艺进行计算,为合理选择吊装工器具提供依据。同时对吊装过程主要控制点进行阐述,保证了施工安全和质量。按吊装工艺实施后,经复测,桁架上拱度为102,mm,较预拼装前下降8,mm,侧向弯曲基本未发生变化,达到了预期效果。

大跨度桁架 吊装 拼装 卸载

1 项目概况

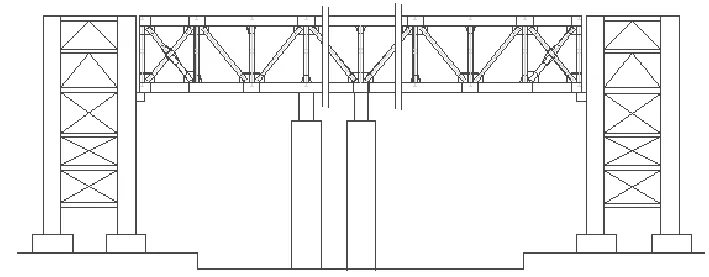

某港区公用管廊跨路钢结构桁架共由四榀桁架组成,桁架总重为330,t,长度为49.58,m,宽度为13.5,m,高为5,m,提升高度为8.7,m。桁架跨越整个疏港主干道,路面宽度为18,m。桁架立面布置如图1所示。

图1 桁架立面布置图Fig.1 Truss facade layout

2 吊装方案分析

桁架具有整体外形尺寸较大、重量大、吊装场地受限,且吊装作业不能长时间占道等特点。经多方论证,决定将整个桁架分成两部分进行吊装,即南侧两榀为一单元,北侧两榀为另一单元。每两榀桁架先在地面拼装为一个整体,然后解体为两段进行吊装。吊装前,在分段处两侧节点下方放置顶升胎架,便于安装位置(见图1)的调整。经计算,分段1和分段2合体长度为36.09,m,重105,t;分段3长度为13.49,m,重32,t。

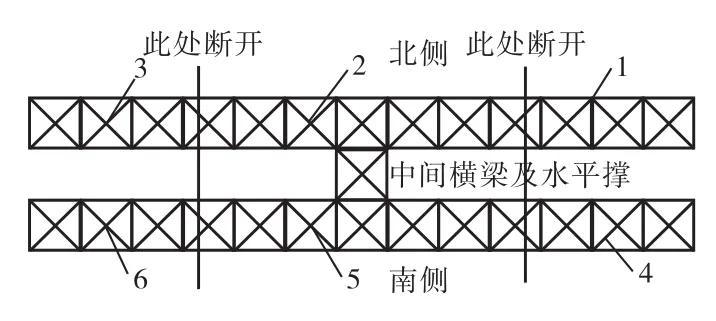

具体吊装顺序(见图2)为:①用500,t汽车吊将北侧分段1、2整体吊装到位;②用110,t汽车吊将北侧分段3吊装就位;③按同样顺序进行南侧分段吊装;④进行南北侧水平横梁、斜撑的吊装。

图2 吊装顺序Fig.2 Lifting order

3 吊装机具的选择计算

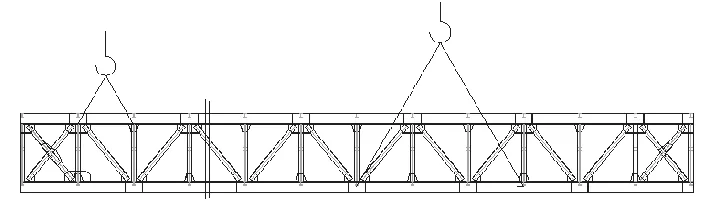

采用四分支吊索进行吊装参数计算,各吊点设置如图3所示。由于分段1和分段2的吊点选择在下弦节点处,焊缝主要承受压力,可省略焊缝强度校核,只需在吊点处进行结构加固即可。受篇幅所限,仅对分段1和分段2整体吊装参数进行计算和分析。

图3 吊点布置Fig.3 Hanging dot arrangement

3.1 选择吊车

起重半径R=吊车支腿至回转中心距离(R1)+桁架边缘至吊钩中心距离(R2)+桁架外边缘至支腿预留间距(R3)=9.6/2+4.5/2+3=11.05,m。

起升高度H≥桁架提升高度(H1)+安装间隙(H2)+绑扎点至构件底面距离(H3) +滑轮至吊钩距离(H4)=8.7+0.3+13.6+2.5=25.1,m。

构件重量:Q=105,t

查阅利勃海尔LTM1500-8.1,500,T全液压汽车吊起重曲线,当支腿宽度为9.6,m,臂长为31.7,m,回转半径12,m时,最小起重量为111,t,满足要求。

3.2 选择吊装钢丝绳

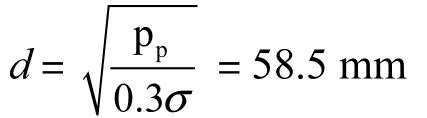

式中σ为钢丝绳抗拉强度1,770,N/mm。圆整后各分支采用直径为60,mm的钢丝绳(6×37+FC),长度为18,m。

3.3 选择分断3吊装工器具

经计算,分段3吊装选用徐工QY110K 110,t 汽车吊,该汽车吊臂长为25.3,m,回转半径为9,m,32,t平衡重时最小起重量为32.8,t,满足要求。选用直径为34,mm的钢丝绳(6×37+FC),抗拉强度为1,770,N/mm2,长度为6,m。

4 方案实施

4.1 桁架地面组拼

受运输通道限制,桁架只能在工厂进行单榀预拼,之后以散件形式运抵现场。为了保证桁架整体尺寸,减小空中对接难度,需将桁架以两榀为单元进行整体拼装,焊接完成后,再按图3所示进行分段,分段处以高强度螺栓连接形式进行连接。为减少现场工作量,上下弦杆腹板高强度螺栓连接孔在工厂预制完成,连接板待拼装完成后进行配钻。整体拼装质量应达到如下要求:总长为49.58,m±10,mm,跨中垂直度小于15,mm,两端支撑面最外侧距离(49400+5)mm或(49 400− 10),mm,上拱度偏差100±10,mm,水平侧向弯曲小于30,mm,任意对角线差小于8,mm。

需注意的几点是:①进行地面拼装尺寸测量时,桁架支撑点应设置在两端支撑处,与桁架实际受力情况一致;②详细记录各节点处拱度和水平弯曲实测值,作为后续定位放样的依据;③总长尺寸应与立柱开档尺寸匹配,避免吊装时出现卡涉;④下弦支撑面螺栓孔尺寸应与立柱上的支撑底座尺寸相匹配,保证吊装就位后,螺栓能顺利穿入。

4.2 支撑胎架制作及吊装准备

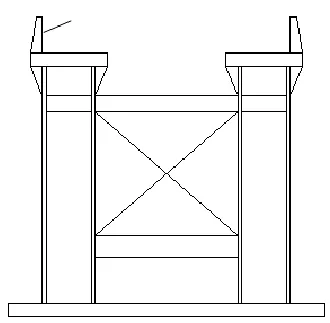

支撑胎架选用φ800×20钢管,高度为8.2,m,与桁架理论安装高度相差500,mm,圆管中心距4.5,m。两侧用槽钢加固,底部垫设40,mm厚钢板,顶部设置千斤顶支撑底座,便于调整标高以及桁架轴线。胎架结构形式如图4所示。

图4 胎架简图Fig.4 Schematic diagram of jig frame

吊装前需准备的主要工器具有:500,t全液压汽车吊1台,110,t汽车吊1台,25,t汽车吊1台,吊装用钢丝绳,50,t千斤顶4个,8根φ20钢丝绳;φ60圆护角8个,并用铁丝绑扎在吊点处;撬棍若干;临时螺栓16个。

4.3 测量放线

首先,测放出预拼装完成的两榀桁架中心线及两个下弦杆中心线,并标记在桁架上。然后根据设计平面图及两侧立柱实际轴线,在地面放出四榀桁架中心轴线,并返到支撑胎架上。在胎架顶部定出支撑处桁架节点下弦外边线,并考虑侧向弯曲的影响,在外边线上焊接高度为600,mm“靠山”,作为桁架定位参考点。

4.4 吊装就位

将预拼装好到的桁架解体,并倒运至安装位置下方。按预定吊装顺序,先将分段1和分段2用500,t汽车吊吊装就位,穿好底座螺栓(临时螺栓),并在桁架立杆与立柱之间φ20绑扎钢丝绳,防止调整桁架位置时因摆动过大而剪短螺栓。吊装就位后,用千斤顶调整桁架位置,使支撑点处预拱度与预拼装时一致,桁架轴线与放样轴线重合。

撤掉500,t汽车吊,用110,t汽车吊吊装分段3,用千斤顶调整标高,使分段3轴线与分段1、2轴线重合,并调整好上下弦杆翼缘板装配尺寸后,进行高强度螺栓连接。最后进行连接点处水平撑、斜撑的安装,以及接口处上下弦翼板对接焊缝的焊接。上述所有工作完成后,用正式螺栓替换支撑处的临时螺栓,并完成其他辅助结构安装。待节点处上下弦翼缘板对接焊缝无损检测合格后,拆除千斤顶,进行卸载作业。再次复核桁架上拱度、侧向弯曲等尺寸。

5 整体连接

按相同步骤完成南侧两榀桁架的安装工作。南北两侧桁架安装就位后,最后进行中间水平撑、横梁的安装。

6 结 语

按上述吊装工艺实施后,经复测,桁架上拱度为102,mm,较预拼装前下降8,mm,侧向弯曲基本未发生变化,达到了预期效果。

[1] 蔡欲民. 吊装工艺计算近似公式及应用[M]. 北京:化学工业出版社,2004.

[2] 中华人民共和国建设部. GB 50205—2001钢结构工程施工及验收规范[S]. 北京:中国标准出版社,2002.

[3] 张质文,王金诺. 起重机设计手册[M]. 2版. 北京:中国铁道出版社,2013.

Lifting Segment by Segment Technology for Cross Road Steel Truss

WANG Congbiao,LI Wenlong

(Tianjin Port Engineering Supervision and Consultation Co.,Ltd.,Tianjin 300452,China)

Large span truss hoisting technology was calculated to provide a basis for the rational selection of the hoisting tools and instruments,and main control points of the hoisting process were described to ensure the safety and quality of construction.Retest after the implementation of the lifting technique showed camber of truss was 102,mm,8,mm lower than the pre-assembly,and lateral bending remained the same,realizing the desired effect.

large span truss;lifting;assembly;unloading

TU74

:A

:1006-8945(2016)04-0065-03

2016-02-16