7075T651铝合金板材内部初始残余应力分布研究

刘良宝 孙剑飞 陈五一 陈清良

1. 北京航空航天大学, 北京, 100191 2. 先进航空发动机协同创新中心, 北京, 100191 3. 成都飞机工业(集团)有限责任公司, 成都, 610092

7075T651铝合金板材内部初始残余应力分布研究

刘良宝1,2孙剑飞1,2陈五一1,2陈清良3

1. 北京航空航天大学, 北京, 100191 2. 先进航空发动机协同创新中心, 北京, 100191 3. 成都飞机工业(集团)有限责任公司, 成都, 610092

摘要:针对材料内部残余应力分布的传统剥层测量方法,对底部贴片的剥层法进行改进,通过测量底部释放的应变,结合有限元方法模拟残余应力释放过程中得到的各剥除层的应变释放系数,计算出了剥除层释放的残余应力。运用弹性力学理论推导得到了材料内部初始残余应力的修正公式。随后基于两种方法对典型7075T651航空铝合金预拉伸板的内部残余应力进行了测量,并对测量结果进行了分析和比较。结果表明,改进法能够有效评估材料内部初始残余应力分布规律,但是在个别深度处测量精度有待进一步提高。

关键词:铝合金预拉伸板;7075T651铝合金;初始残余应力;有限元法;改进剥层法

0引言

在现代航空工业中,广泛采用整体结构件作为主要受力构件,整体结构件具有尺寸大、壁薄、结构复杂、刚度低、尺寸精度要求高等特点,其毛坯初始残余应力在机械加工中的释放与重分布是引起加工变形的主要原因[1]。

研究残余应力引起的加工变形规律,首先必须准确测量出材料中的残余应力分布情况。目前残余应力测量方法多达十余种[2],主要归纳为物理无损法和机械有损法。无损法不破坏试样材料,测量精度高,主要方法有X射线衍射法和中子衍射法。X射线衍射法测量深度浅,只能达到几十微米,适用于测量表面残余应力分布[3-6]。中子衍射法能够相对有效地检测材料内部应力,测量深度可以达到厘米级[7],但目前国内尚不具备相应的实验条件。

因此对于材料内部宏观残余应力的检测, 通常采用机械有损方法,其中最常用的是裂纹柔度法和剥层法。Mahmoodi等[8]结合X射线衍射法和剥层法对2mm厚的铝合金5083薄板内部的残余应力分布规律和数值进行了测量。郭魂等[9]、王树宏等[10]、张延成等[11]针对铝合金预拉伸板的特点,运用弹性力学理论对剥层应变法进行了改进,推导出了应力释放与底部产生应变的迭代关系式。但是应用此方法实际测量的残余应力误差较大[12],表明此种方法需要进一步完善。另外,传统剥层法测量过程中需要重复多次粘贴应变计,大大降低了实验测量效率,并且随着材料的剥除,剩余材料内部残余应力进行重新分布,测量结果是材料内部重分布后的应力。因此,需要对测量结果进行修正以得到材料内部初始残余应力分布。

本文提出一种底部贴片的改进剥层法测量残余应力,该方法运用有限元数值模拟分析,计算出了剥除材料释放的残余应力引起底部应变变化的释放系数,然后分别使用传统剥层法和改进剥层法对7075T651铝合金预拉伸板进行实验测量,并对实验结果进行了修正,获得了材料内部初始残余应力分布规律,实验结果证明改进法在保证测量精度的同时,可以明显提高实验效率。

1测量方法原理

1.1传统剥层法

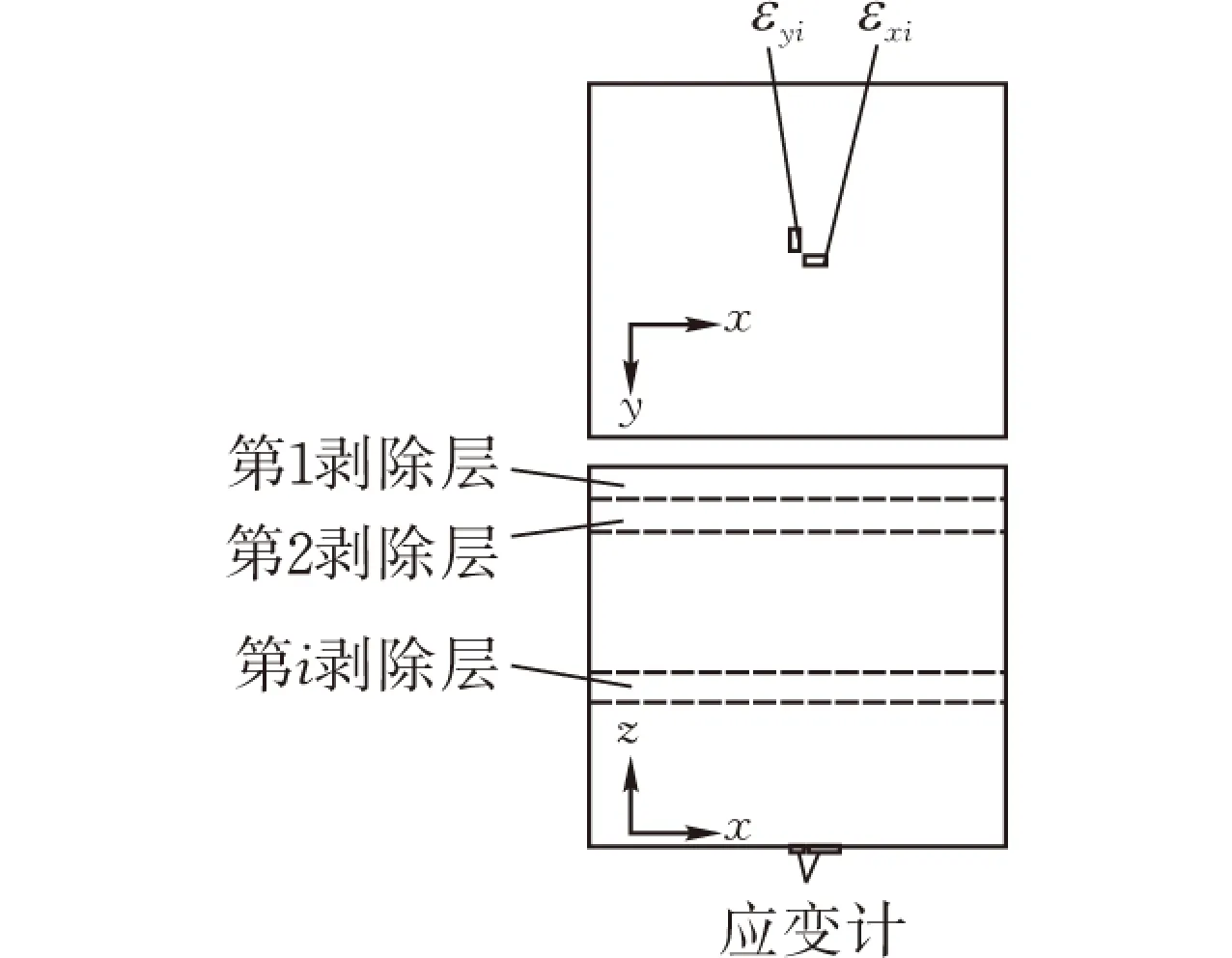

传统剥层法基本原理是[13]:在欲测量部位表面中心附近划出方格区域作为应变计粘贴位置(图1),将方格区域外材料完全铣除,留下包含应变计的孤岛,此时剥离部分储存的应变能全部释放,采用应变计测出剥离部分材料产生的释放应变,利用力学公式可算出残余应力。然后揭开应变计,剥除残留孤岛部分,接着在下一层表面粘贴应变计,继续按以上步骤测量其余剥除层材料释放的应变。为了提高实验效率,现实中一般只需要测量纵向和横向两个方向(x方向、y方向,见图1)的应变,然后分别由应力应变关系进行数据处理,得到各层应力值,即

(1)

式中,σxi为第i剥除层x方向残余应力;σyi为第i剥除层y方向残余应力;εxi为第i剥除层x方向释放的应变;εyi为第i剥除层y方向释放的应变;E为材料弹性模量;μ为泊松比。

图1 传统剥层法测量原理图

1.2改进剥层法

传统剥层法都是在试样上表面贴片,每测一层就要重新贴片,且要考虑到切削过程中连接应变计的导线与刀具之间的干涉,工作量大,实验准备时间甚至超过材料剥除时间。本文提出一种改进的剥层法,也是试样上部逐层剥除材料,但是和传统法不同的是上表面不粘贴应变计和保留孤岛,而在底部表面粘贴应变计。整体布局如图2所示。

图2 改进剥层法测量原理图

由于底部粘贴应变计的改进剥层法所测量的应变值不是剥除材料层直接释放的应变,因此不可以代入式(1)中直接计算残余应力,需要重新推导剥除材料的释放残余应力与底部应变之间解析关系式。假设剥除材料层的残余应力和底部应变值之间存在以下对应关系:

(2)

式中,ai、bi为第i层材料的应变释放系数。

采用有限元数值模拟方法计算每一层材料的应变释放系数ai、bi,通过底部粘贴应变计来测量由于上部材料剥除引起的底部应变值εxi、εyi,代入式(2)中,计算出每一剥除层的残余应力σxi、σyi,总体流程如图3所示。

图3 改进剥层法测量残余应力流程图

1.3残余应力测量值修正

传统剥层法和改进的剥层法都是基于逐层去除材料的残余应力测量方法,每去除一层都会引起未去除部分材料内部引入附加应力,利用以上两种方法测量的结果是重分布之后的残余应力。因此,需要对实验测量的数值进行修正,得到材料内部的初始残余应力分布情况。

厚度为H的板沿厚度方向(z方向)划分为n层,每层厚度均为t,从表面去除第一层起,板的平衡被打破,在力和力矩作用下,产生拉弯组合变形,利用弹性力学知识可知剩余材料任意厚度位置产生应变εx和εy分别为

(3)

σx=E′(εx+μεy)=E′(εx0+rxz+μεy0+μryz)

(4)

σy=E′(εy+μεx)=E′(εy0+ryz+μεx0+μrxz)

(5)

(6)

材料剥除后,剩余材料的不平衡力和不平衡力矩如下:

(7)

(8)

(9)

由式(3)~式(9)得

(10)

(11)

将式(10)、式(11)代入式(4)、式(5)即可得到第一层材料去除后在剩余材料顶部即第二层内产生的附加应力:

(12)

(13)

(14)

同理,如果连续去除i(i=2,3,…,n)层材料,剩余材料中的附加应变等于这i层各自产生应变的叠加。其中第j(j≤i)层剥除时在剩余n-i层顶部即第i+1层内产生的附加应力为

(15)

(16)

剥除i层材料后在第i+1层内产生的附加应力为

(17)

(18)

则第i+1层的初始残余应力为

(19)

(20)

2残余应力测量

为了验证改进剥层法的正确性,需要对两种基于剥层法的残余应力测量方法进行对比实验验证。为了保证两种方法的数据一致性,在同一个试样的上部和底部同时粘贴应变计。

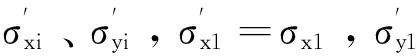

2.1测试试样和设备

实验所用的试样材料为7075T651铝合金预拉伸板,该合金板材生产工艺为:熔铸→均匀化→锯切→铣面→加热→热轧→淬火→预拉伸变形→时效→性能检测,最终热处理状态为时效处理,试样外形尺寸为200mm×200mm×25mm,使用XK7132型数控铣床进行加工,加工参数如表1所示。实验设备与试件放置位置以及加工过程进行状态如图4所示,使用压板压住试样两个对角,使之固定在机床工作台上,当剥除层材料去除之后松开压板,在无装卡应力状态下进行应变测量。切削加工表面残余应力层深度一般在几十微米以内,本文中测量的初始应力是剥除1mm厚度材料后所释放的平均应力,剥除厚度是切削残余应力层厚度的几十倍,因此切削残余应力对测量的毛坯初始应力影响较小。为了进一步减小切削力和切削热对于初始残余应力分布的影响,在去除应变片周围1mm厚的剥除层材料时分两次切除,每次切削深度均为0.5mm。铝合金预拉伸板的长度和宽度远远大于厚度,板轧制变形、淬火、拉伸、时效等条件均对称于板中面,板内残余应力仅随板厚变化,与板中面对称,在平行于板中面任一平面内均匀分布,因此只去除一半厚度即13层(13mm)材料。

表1 残余应力测试实验参数

图4 测量过程

2.2应变释放系数计算

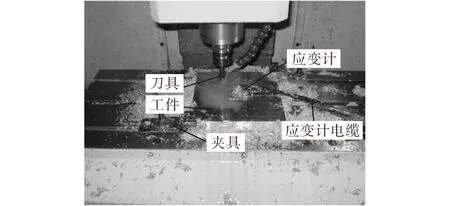

应变释放系数表示剥除层材料释放1MPa内应力所引起的底部测量应变量,属于弹性力学范畴问题。有限元数值方法通过施加初应力场模拟毛坯残余应力分布,通过单元“杀死”技术模拟材料去除过程,底部应变作为导出解输出。因此,采用有限元方法可以实现应变释放系数的计算。计算应变释放系数的有限元模型材料属性与实验测量所用试样相同,基于结构特征和边界条件的对称性,有限元模型只需选取实际尺寸的1/4部分,具体计算方法如下:

(1)建立几何模型,试样初始大小为100mm×100mm×25mm,去除i-1层后剩余材料厚度为25-i+1(mm)。

(2)划分网格,建立有限元模型(见图5),在模型中添加x、y方向统一的残余应力σxi、σyi,取σxi=1 MPa,σyi=1 MPa。

(3)“杀死”第i层所有单元,模拟第i层材料剥除过程。

(4)计算底部粘贴应变计处单元应变。

(5)重复步骤(1)~步骤(4),计算第i+1层剥除后底部应变。

去除13层(13mm)后试样底部应变值如表2所示。将表2中应变值εxi、εyi和施加的残余应力σxi、σyi共同代入式(2)中,即可计算出每一层对应的应变释放系数ai、bi,见表2。

图5 计算应变释放系数有限元模型

剥除层iai(10-6/MPa)bi(10-6/MPa)113.9547-4.6251213.9515-4.6253313.9483-4.6258413.9456-4.6266513.9429-4.6276613.9409-4.6294713.9395-4.6317813.9390-4.6348913.9398-4.63901013.9423-4.64451113.9473-4.65171213.9556-4.66121313.9684-4.6734

2.3测量结果

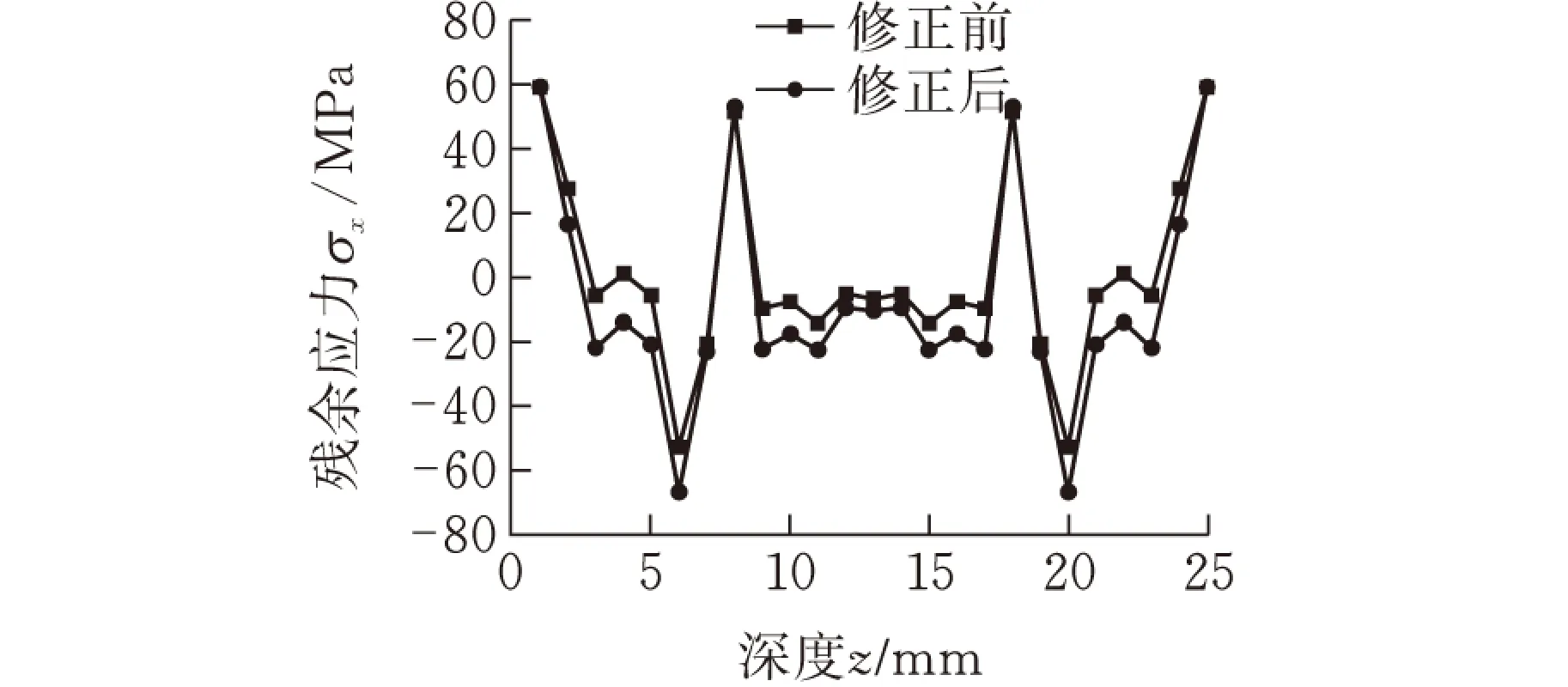

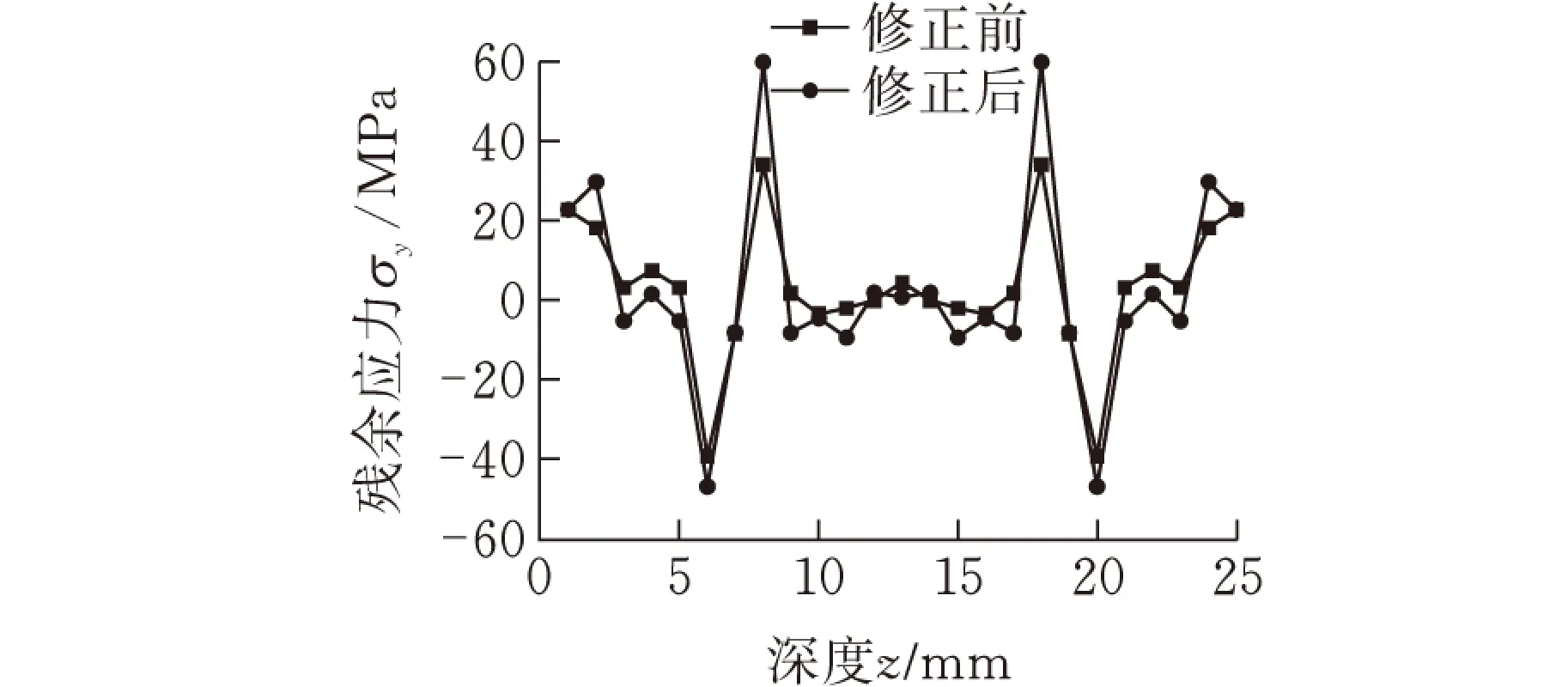

上部应变计和下部应变计测量的应变值如表3所示,将表3中上部应变片的应变值代入式(1),下部应变片的应变值和表2应变释放系数ai、bi代入式(2),分别得到传统剥层法和改进剥层法测量的预拉伸板沿厚度方向的残余应力σx(z)、σy(z),如图6和图7中修正前残余应力所示。

表3 传统法和改进法测量的应变值

2.4测量结果修正

为了研究铝合金预拉伸板内部初始残余应力分布规律及量值,需要针对以上两种剥层法测量得到的重分布残余应力修正。

将图6和图7中的修正前残余应力测量值代入式(17)~式(20),并根据对称性假设,分别得到传统剥层法和改进剥层法测量残余应力的修正值,如图6和图7所示。图6a、图6b分别为传统法测量的x方向和y方向残余应力,其中最大拉应力为71.2108MPa,最大压应力为53.1163MPa。图7a、图7b分别为改进法测量的x方向和y方向残余应力,其中最大拉应力为60.86MPa,最大压应力为44.156MPa。

(a)x方向

(b)y方向图6 传统法测量残余应力修正值

(a)x方向

(b)y方向图7 改进法测量残余应力修正值

两种方法测量的铝合金预拉伸板内部残余应力分布特征基本相似,x方向和y方向残余应力分布规律一致,这与以前研究结果基本相同[14]:从板表面沿着厚度方向首先拉应力逐渐减小,在距离表面约1/8板厚处转变为压应力,然后压应力变大,在距离板表面约1/4厚度时达到最大值,接着压应力由大变小,方向变为拉应力,当距离表面1/3厚度时拉应力处于最大值,在中性面附近区域应力值接近零,总体上呈现“两侧拉内部压”的分布规律,表面应力分布梯度较大,中面附近区域局部最小。7075T651板材淬火时产生残余应力,表层受压应力,里层受拉应力。随后的预拉伸工艺通过一定量的塑性变形消减淬火应力,拉伸变形过程中,淬火板里层受拉应力部分首先超过屈服极限发生塑性变形,表层金属初始为压应力状态,需要较大拉伸力进入塑性变形且滞后于里层材料。拉伸结束后,里层金属塑性变形量比表层大,使得里层产生压应力,表层出现拉应力[15]。

3分析与讨论

3.1实验效率

从实验过程花费的时间来看,传统剥层法每一层测量过程包括粘贴应变片、去除材料、冷却、测量数据,耗时约1h,剥除13层一共需要约13h。对于改进剥层法,由于不需要在试件上表面粘贴应变片,每一层测量时间缩短了一半,效率比传统方法提高了一倍多。

3.2实验有效性

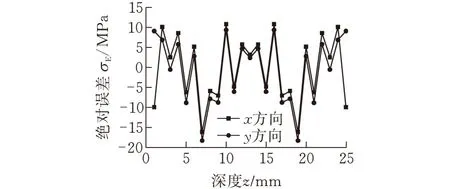

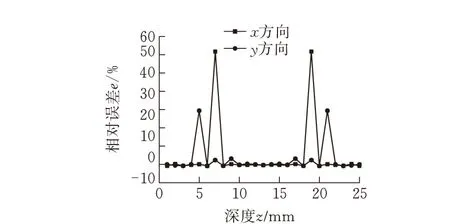

(a)绝对误差

(b)相对误差图8 两种方法的残余应力修正值误差

图8所示为两种方法的修正残余应力误差随深度变化曲线。图8a所示为绝对误差值,图8b所示为相对误差值。与传统法相比,改进法x方向相对测量误差在7mm和19mm深度处达到最大值50%,y方向则在5mm和21mm深度处达到最大值25%,其余深度两个方向相对误差值均处于5%以下。结合图6和图7,拉压应力交界处两种方法测量误差最大。

试样在没有外力作用时,内部应力应保持平衡,用下式表示自平衡条件:

(21)

将图6和图7中的残余应力分别代入式(21),得到四种条件下残余应力自平衡状态,见表4。

表4 自平衡状态检验结果

相对于测量的初始值,两种方法的修正残余应力计算得到的平衡检测绝对值明显减小,说明修正后的内应力更接近平衡状态,能够真实评估试样内部初始残余应力分布状态。同时改进法的修正值大于传统法数值,但是误差较小,总体趋势依然保持一致性。

理论上, 一块应力分布均匀的试样, 两种方法的测试结果会很接近。上述测试结果的差异, 原因可能来自以下方面: ①测试方法固有的计算误差;②实验过程中引入的加工应力、切削热及读数误差;③装卡、振动等外界因素。因此在剥层法测量内部残余应力的后续研究中,需要从测量误差产生原因以及提高测量精度方面入手。

4结论

(1)铝合金预拉伸板内部残余应力总体上呈现“两侧拉内部压”的分布规律,表面应力分布梯度较大,中面附近区域局部最小。

(2)传统法测量的最大拉应力为71.2108MPa,最大压应力为53.1163MPa,改进法测量的最大拉应力为60.86MPa,最大压应力为44.156MPa,两种方法的相对测量误差除了在两个深度处出现最大值,x方向和y方向分别为50%和25%,其余位置相对误差较小,表明改进法能够评估材料内部残余应力分布规律,但是测量精度有待进一步提高。

(3)两种方法修正后的初始应力与各自方法原始测量值相比,平衡值明显降低,修正后的应力更接近平衡状态,表明提出的应力修正方法能够有效提高测量数据的可靠性,修正值更接近板内部初始残余应力实际分布特征,为预测残余应力引起加工变形提供了数据。

参考文献:

[1]LequeuP,LassinceP,WarnerT,etal.EngineeringfortheFuture:WeightSavingandCostReductionInitiative[J].AircraftEngineeringandAerospaceTechnology, 2001,73(2):147-159.

[2]WithersPJ,TurskiM,EdwardsL,etal.RecentAdvancesinResidualStressMeasurement[J].InternationalJournalofPressureVesselsandPiping, 2008,85(3):118-127.

[3]陈苏琳,沈彬,张建国,等.CVD掺硅金刚石残余应力的X射线衍射和拉曼光谱分析[J].中国有色金属学报,2012,22(12):3021-3026.

ChenSuin,ShenBin,ZhangJianguo,etal.EvaluationonResidualStressesofSilicon-dopedCVDDiamondFilmsUsingX-rayDiffractionandRamanSpectroscopy[J].TransactionsofNonferrousMetalsSocietyofChina,2012,22(12):3021-3026.

[4]ZhangL,FengX,LiZG,etal.FEMSimulationandExperimentalStudyontheQuenchingResidualStressofAluminumAlloy2024[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartB:JournalofEngineeringManufacture,2013,227(7):954-964.

[5]廖凯,吴运新,龚海,等.铝合金厚板淬火-预拉伸应力预测与测试[J].中国有色金属学报,2010,20(10):1901-1906.

LiaoKai,WuYunxin,GongHai,etal.PredictionandMeasurementofQuenching-prestretchingStressinAluminumAlloyThickPlate[J].ChineseJournalofNonferrousMetals,2010,20(10):1901-1906.

[6]HoffmannJE,ZganiM,ScholzD,etal.X-rayResidualStressAnalysisofNitridedLowAlloyedSteels[J].MaterialsTesting,2012,54(6):395-407.

[7]徐平光,友田阳.原位中子衍射材料表征技术的进展[J].金属学报,2006,42(7):681-688.

XuPingguang,TomotaY.ProgressinMaterialsCharacterizationTechniqueBasedoninSituNeutronDiffraction[J].ActaMetallurgicaSinica,2006,42(7):681-688.

[8]MahmoodiM,SedighiM,TannerDA.InvestigationofthroughThicknessResidualStressDistributioninEqualChannelAngularRolledAl5083AlloybyLayerRemovalTechniqueandX-rayDiffraction[J].MaterialsandDesign,2012,40:516-520.

[9]郭魂,左敦稳,王树宏,等. 铝合金预拉伸厚板内残余应力分布的测量[J]. 华南理工大学学报(自然科学版),2006,34(2):33-36.

GuoHun,ZuoDunwen,WangShuhong,etal.MeasurementofResidualStressDistributioninThickPre-stretchedAluminumAlloyPlate[J].JournalofSouthChinaUniversityofTechnology(NaturalScienceEdition),2006,34(2):33-36.

[10]王树宏, 左敦稳, 润长生, 等.LY12, В95п.ч和7050铝合金预拉伸厚板内部残余应力分布特征评估与分析[J]. 材料工程, 2004(10): 32-35.

WangShuhong,ZuoDunwen,RunChangsheng,etal.EvaluationandComparisonofResidualStressesinThickPre-stretchedAluminumPlatesofLY12,в95п.чand7050[J].JournalofMaterialsEngineering,2004(10):32-35.

[11]张延成,巩亚东,孙维堂,等.预拉伸铝合金厚板内部残余应力分布的测试方法[J]. 东北大学学报 (自然科学版),2008,29(7): 1041-1044.

ZhangYancheng,GongYadong,SunWeitang,etal.MeasurementofResidualStressDistributioninPre-stretchedThickAluminumPlate[J].JournalofNortheasternUniversity(NaturalScience),2008,29(7):1041-1044.

[12]张磊. 航空薄壁零件切削加工变形仿真及控制[D]. 北京:北京航空航天大学,2013.

[13]米谷茂. 残余应力的产生和对策[M]. 北京:机械工业出版社,1983.

[14]龚海,吴运新,廖凯. 铝合金厚板残余应力测试方法有效性分析[J].材料工程,2010(1):42-46.

GongHai,WuYunxin,LiaoKai.AnalysisonValidityofResidualStressMeasurementMethodsforAluminumAlloyThick-plate[J].JournalofMaterialsEngineering,2010 (1):42-46.

[15]PrimeMB,HillMR.ResidualStress,Stressrelief,andInhomogeneityinAluminumPlate[J].ScriptaMaterialia,2002,46(1):77-82.

(编辑王艳丽)

StudyonDistributionofInitialResidualStressin7075T651AluminiumAlloyPlate

LiuLiangbao1,2SunJianfei1,2ChenWuyi1,2ChenQingliang3

1.BeihangUniversity,Beijing,1001912.CollaborativeInnovationCenterofAdvancedAero-engine,Beijing,1001913.ChengduAircraftIndustry(Group)Co.,Ltd.,Chengdu,610092

Abstract:A modified layer-removal method was proposed to measure the profile of residual stress within the material by analyzing the characteristics of a traditional layer-removal method. The proposed approach estimated residual stress fields by the combination of measuring strains on the bottom of specimen and the coefficients of strain release using the finite element method (FEM) simulation. The initial residual stress was then deduced by revising the measured stress based on the elasticity theory. Furthermore, the residual stress in a 7075T651 aluminium alloy plate was measured using the proposed method, and the results were then analyzed and compared with the data obtained by the traditional methods. The analyses indicate that the modified layer-removal method is effective and practical for measuring the residual stress distribution in pre-stretched aluminium alloy plates.

Key words:pre-stretched aluminium alloy plate; 7075T651 aluminium alloy plate; initial residual stress; finite element method (FEM); modified layer-removal method

收稿日期:2015-04-22

基金项目:国家科技重大专项(2014ZX04001011); 中央高校基本科研业务费专项资金资助项目

中图分类号:TP391; V45

DOI:10.3969/j.issn.1004-132X.2016.04.020

作者简介:刘良宝,男,1985年生。北京航空航天大学机械工程及自动化学院博士研究生。主要研究方向为航空材料残余应力加工变形。孙剑飞(通信作者),男,1981年生。北京航空航天大学机械工程及自动化学院讲师。陈五一,男,1951年生。北京航空航天大学机械工程及自动化学院教授、博士研究生导师。陈清良,男,1978年生。成都飞机工业(集团)公司制造工程部高级工程师。