船舶应急拖带装置强度试验机的研制

苏世杰 游有鹏 唐文献 李存军

1.南京航空航天大学, 南京, 210016 2.江苏科技大学, 镇江,2120033. 舟山市质量技术监督检测研究院, 舟山, 316021

船舶应急拖带装置强度试验机的研制

苏世杰1,2游有鹏1唐文献2李存军3

1.南京航空航天大学, 南京, 2100162.江苏科技大学, 镇江,2120033. 舟山市质量技术监督检测研究院, 舟山, 316021

摘要:设计了一种船舶应急拖带装置强度试验方法。为简化试验机结构,提出将被试导缆孔及拖缆/防擦链整体旋转30°以实现拉力平面与水平面的重合,并将强力点单独进行试验,给出了相应的试验流程。按照设计试验方法及应急拖带装置型式试验和出厂试验的要求,进行了试验机总体设计、结构件-混凝土复合式机身设计、双缸同步加载系统设计、拖缆(钢丝绳)夹持单元设计等工作,研制了由T形结构试验机基础平台及各种夹持单元组成的应急拖带装置强度试验机。利用研制的试验机进行了试验负荷为2MN的某型艉部应急拖带装置的强度试验,试验结果证明了提出的应急拖带装置强度试验方法可行,研制的试验机结构合理、可靠性好、试验精度高。

关键词:应急拖带装置;强度试验;试验机;拖缆夹持单元

0引言

应急拖带装置是一套安装在船艏及船艉的快速拖带装置,其作用是当船舶在发生意外或失去动力时,能够快速、方便地连接到拖轮,并由拖轮将失事船舶拖离现场,从而减轻事故恶化的程度[1-3]。国际海事组织(IMO)通过的MSC.35(63)《关于油船应急拖带装置的指南》决议案(简称“决议”)、SOLAS《国际海上人命安全公约》96修正案均规定载重量不小于20 000t的液货船,应在其艏艉两端布置应急拖带装置[4-5]。

作为保障船舶航行安全的关键设备,应急拖带装置不仅需要通过相关船级社的型式认证,还应在出厂前进行整体强度试验,以确保产品合格。虽然国内外一些公司成功研制了应急拖带装置并通过了船级社的型式认证[6-7],但试验研究的相关报道比较少见,对于应急拖带装置试验方法及专用试验机的研究还处于起步阶段。

意大利POSIDONIA公司开发了应急拖带装置简易型式试验台架,该台架能够实现在极限拖带角度下对应急拖带装置主体进行强度试验,但不能对止链器、带缆桩等部件进行试验,同时由于试验空间有限,也无法进行应急拖带装置的出厂试验。中国船舶工业物资华东有限公司编制了应急拖带装置试验大纲,提出通过对拖缆、导缆孔等主要部件进行单元强度试验的方式来等效验证应急拖带装置强度。浙江大学研制了15MN锚链拉力试验机[8],Ridge等[9]采用3MN拉力试验机对锚链进行了拉-扭复合试验,Ridge等[10]采用3MN拉力试验机对系泊拖缆试样进行了拉力试验。但上述试验方法及试验机均不能满足应急拖带装置试验时的特殊角度要求,同时也未考虑超长拖缆的试验问题。

针对上述问题,本文提出了一种应急拖带装置强度试验方法,按照型式试验和出厂试验的要求研制了一台船舶应急拖带装置强度试验机。该试验机可以按照“决议”的要求在极限拖带角度下对应急拖带装置进行强度试验,也能对防擦链、拖缆、止链器等部件进行单元强度试验,同时对被试拖缆、防擦链的长度没有限制。利用新研制的试验机开展了试验负荷为2MN的某型应急拖带装置的强度试验,获得了其应力及位移曲线,取得了良好的试验效果。

1应急拖带装置强度试验方法研究

1.1应急拖带装置组成

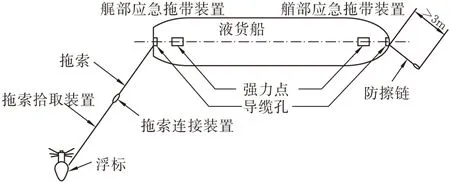

根据安装位置不同,应急拖带装置分为艏部应急拖带装置和艉部应急拖带装置,其典型布置示意图见图1。“决议”规定拖缆的长度不小于2H+50m(H为艉部导缆装置处的海上最轻压载时的干舷高度);防擦链为有档链,其长度应从拖力点延伸至导缆孔以外至少3m。

图1 应急拖带装置典型布置示意图

1.2应急拖带装置强度试验要求

决议规定,载重20 000~50 000t船舶配套应急拖带装置的安全工作负荷不低于1MN,载重量大于(或等于)50 000t船舶配套应急拖带装置的安全工作负荷不低于2MN,同时要求在所有可能的拖带角度下,应急拖带装置均可承受不低于2倍的安全工作负荷。

英国劳氏船级社(LR)、德国劳氏船级社(GL)、日本船级社(NK)等各大船级社均根据“决议”制订了相应的型式认证指南。例如,NK规定,应急拖带装置在进行强度试验时,拖缆、防擦链、导缆孔及强力点等主要部件需按照典型布置要求进行布置,在横向90°及向下30°的方向上对拖缆、防擦链施加2MN(载重20 000~50 000t)或4MN(载重量大于(或等于)50 000t)的试验负荷,并保载1min以上,在试验过程中任何部件不得出现破坏或明显变形。

1.3强度试验方法

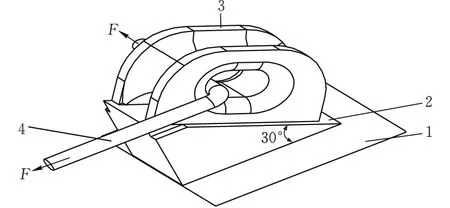

普通构件的强度试验通常是在直线方向上进行加载,而应急拖带装置的强度试验则必须实现在横向90°及向下30°的方向上进行加载(图2)。如按照典型布置要求将导缆孔水平固定,则拉力平面与水平面间有30°夹角,此时试验机必须采用空间结构,不仅结构复杂、试验效率低,而且也不便进行防擦链、止链器等构件的单元强度试验。针对上述缺陷,笔者提出在水平固定平台和被试导缆孔间增加一个30°的过渡斜台(图3),从而实现拉力平面整体旋转30°并与水平面重合,此时试验机即可采用常规的平面结构。

1.固定平台 2.导缆孔 3.拖缆/防擦链图2 典型应急拖带装置强度试验布置示意图

1.固定平台 2.斜台 3.导缆孔 4.拖缆/防擦链图3 改进的应急拖带装置强度试验布置示意图

由于强力点(止链器、带缆桩等)只受水平方向拉力,因此其是否按照典型布置要求与导缆孔及防擦链/拖缆同时进行试验,对于试验结果没有任何影响。为进一步简化试验机结构,本文采用强力点单独试验的方案并设计了如下试验流程。

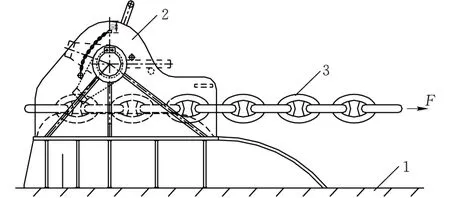

(1)对强力点进行试验。如图4、图5所示,调整固定平台高度至合适位置,在其上固定被试止链器/带缆桩,利用防擦链/拖缆在水平方向上对其施加试验负荷F,保载1min或以上;试验后检查止链器/带缆桩有无明显变形。

1.固定平台 2.止链器 3.防擦链图4 止链器强度试验示意图

1.固定平台 2.带缆桩 3.拖缆图5 带缆桩强度试验示意图

(2)对导缆孔及防擦链/拖缆进行组合试验。如图3所示,调整固定平台高度至合适位置,在平台上安装一个30°斜台,在斜台的斜面上固定被试导缆孔,将被试防擦链/拖缆水平穿过导缆孔并呈直角布置,对防擦链/拖缆施加试验负荷F,保载1min或以上;试验后检查导缆孔及防擦链/拖缆有无明显变形;当进行出厂试验时,如无法一次对整根防擦链/拖缆进行试验,则分段进行试验。

2应急拖带装置强度试验机设计

2.1总体设计

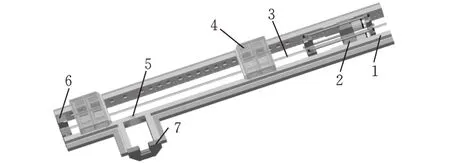

根据应急拖带装置的结构特点和前述试验方法,并考虑试验机的通用性[9-11],笔者设计了图6所示的T形结构试验机基础平台。该平台长33.25m,宽7.83m,最大试验负荷12MN(进行应急拖带装置试验时为4MN),主体部分借鉴大型卧式拉力试验机的结构;同时为便于进行防擦链、拖缆等超长构件的安装与试验,采用整体敞开、前后贯通的机身结构;在平台机身及各个梁上预留了一系列卡槽、螺纹孔等连接接口,通过在其上安装相应的夹持单元即可实现对不同对象的拉压试验。

1.机身 2.加载系统 3.钢轨 4.防护网5.填块 6.固定梁 7.侧梁图6 试验机基础平台结构示意图

加载系统安装在机身前部,采用双伺服油缸同步加载;机身内部地面上安装2根平行钢轨,用于承载各移动部件并减小摩擦力对测试结果的影响;固定梁通过行走机构的驱动在钢轨上前后移动,当移动到所需位置时,由可伸缩的方销实现与机身间的固定连接;T形机身的拐角处设有一缺口及相应的填块,当进行应急拖带装置试验时取下填块,此时最大允许试验力为4MN,反之需在缺口处安装填块,用以提高机身刚度,此时最大允许试验力为12MN;在机身上部设有可移动防护网,用于保证试验时的人员安全。

2.2机身设计

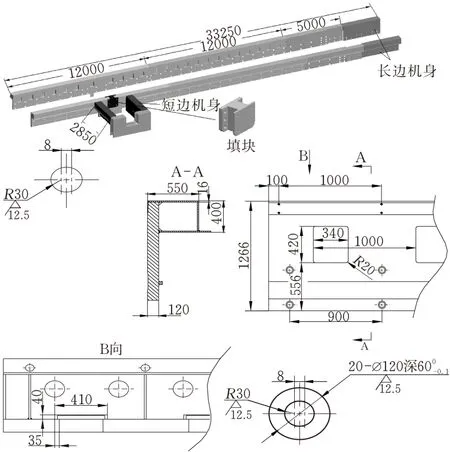

机身作为试验力的主要承载部件,其强度和刚度的高低直接影响着试验机的测试精度、精度稳定性及使用寿命等关键指标。对于超长、超宽的大型卧式拉力试验机而言,传统的框架式结构不仅成本很高,而且还存在着刚度不足,体积庞大等缺点[11-12]。朱本正[11]提出将框架式的水平机身埋入预设地坑并用混凝土进行整体浇筑,以提高测试平台整体刚度的方法,但由于被试对象在反复加载时产生的交变载荷及拉断时产生的冲击载荷也会通过机身传递到混凝土中,有可能造成混凝土结构开裂、剥离,从而导致机身承载能力的下降,因此,本文设计了图7、图8所示的结构件-混凝土复合式机身。机身结构件部分主要由若干段长×宽为1250mm×120mm的Q345B钢板组成,其上每隔900mm布置有2对长圆孔,并通过M24×500mm的地脚螺栓固定在整体浇筑的凹型C30混凝土中;机身上部设有由厚度为16mm钢板焊接而成的矩形箱体。

图7 机身结构件模型

图8 复合机身浇筑后剖面图

由于Q345B钢板的弹性与韧性比较好,因此在弹性范围内的反复拉压不会导致机身结构的永久变形或破坏;而混凝土结构成本低廉、刚度高、抗压性能好,但抗拉与抗冲击性能差。本文设计的机身充分结合了两者的优点,在试验时产生的轴向拉压力及试样断裂时产生的冲击载荷均由机身结构件部分承担,机身混凝土部分仅承受正压力,主要用于提高机身纵向刚度,避免机身结构件部分受力后产生屈曲失稳现象。经计算,该结构机身和传统的框架式结构机身相比,不仅纵向刚度提高4倍以上,而且减少了70%的钢材使用量,降低了制造成本。

在进行拉压试验时,机身结构件会沿轴向伸长或缩短,如直接将其固定在混凝土中,则会在各固定点处产生较大的附加应力,长期使用会导致机身变形、混凝土开裂。如图7、图8所示,通过将机身上的地脚螺栓孔改为长×宽为68mm×60mm的孔,并在地脚螺栓与长圆孔间增加一壁厚为2.8mm,高度为h+0.2mm(h为长圆孔处的机身厚度)的过渡套,使得机身结构件在轴向相对于混凝土有8mm的滑移空间,从而消除了混凝土对机身结构件轴向变形的限制。

通过ABAQUS有限元分析可知,当机身承受12MN试验载荷时,其上最大应力为191.8MPa,位于机身与固定梁连接处,在安全范围内;机身轴向最大变形量为5.196mm,在设计的允许滑移范围内。

2.3加载系统设计

如图6所示,油缸座安装在机身前部的凹槽中,两个单作用伺服油缸水平安装在油缸座中,油缸活塞杆通过法兰与动力梁连接,动力梁通过4根拉杆带动油缸座后部的活动梁运动。每个伺服油缸内径为750mm,活塞杆直径为500mm,最大伸出长度为2000mm,最大输出推力为6MN。

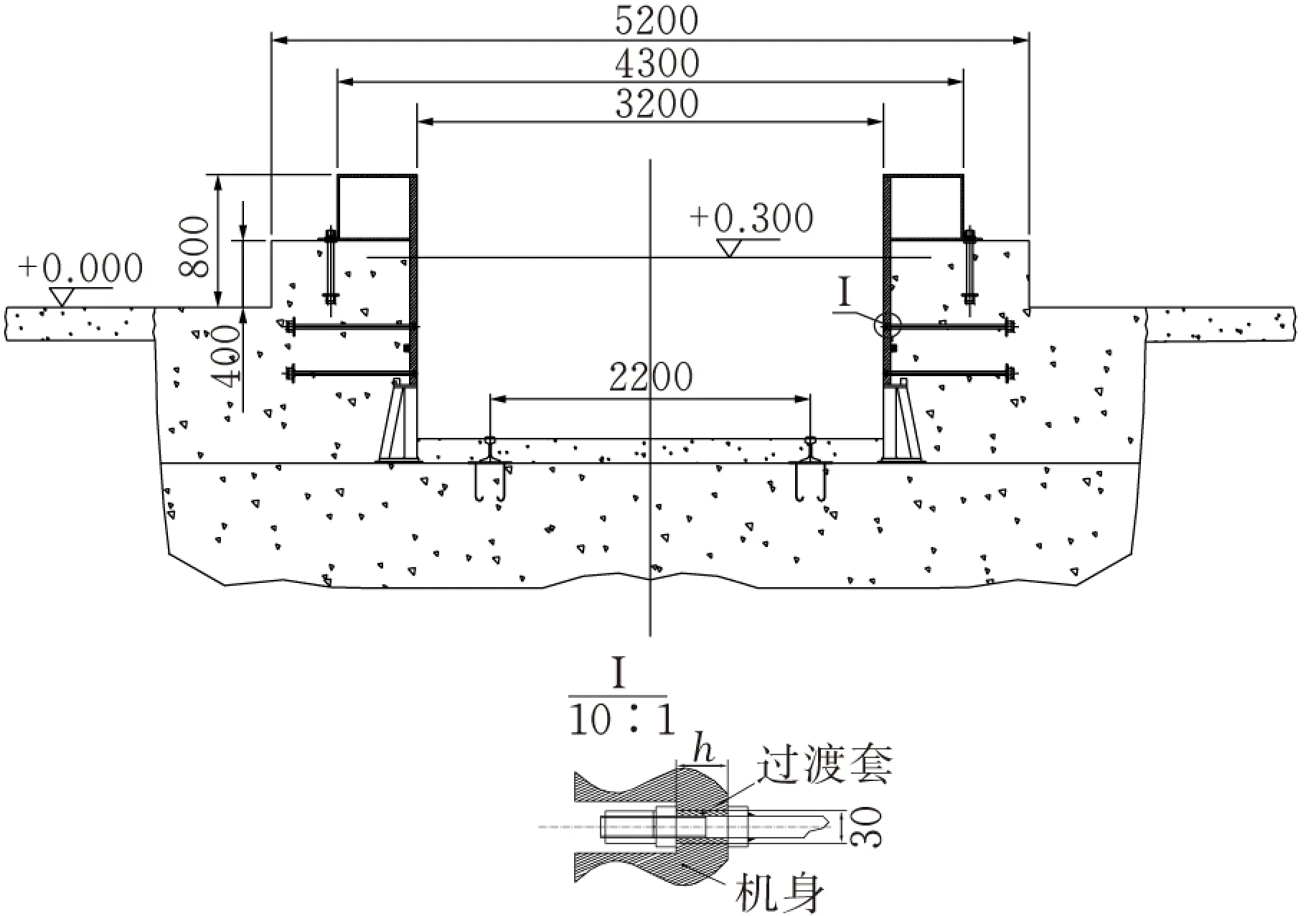

电液伺服同步控制技术具有同步精度高、速度快等特点,故其在多缸同步加载系统中获得了广泛应用[13-14]。但对于大吨位同步加载系统而言,一旦同步系统出现故障,则有可能造成运动部件卡死,甚至整个设备损坏等严重后果[15]。为保证试验机的长期可靠运行,本文设计了一种电液伺服同步控制和机械同步相结合的同步方案。

每个伺服油缸均由一个伺服阀单独控制,根据选择的闭环通道和预定的控制目标,通过外部反馈单元(位移传感器、力传感器)实时采集信号并反馈到对应的PID控制单元,以实现闭环控制。其中一个伺服油缸进行主动控制,用于快速逼近控制目标;另一个伺服油缸进行跟踪控制,用于实现两油缸间的精确同步。当电液伺服同步控制系统发生故障时,动力梁、活动梁会发生偏转,造成梁的一侧与机身接触并产生挤压,且挤压力与梁的偏转角度成正比。挤压会造成机身变形,而变形又会进一步增大梁的偏转角,如果机身刚度不足,则变形程度会不断恶化,最终造成试验机的损坏。

1.机身结构件(120.0 MPa) 2.机身混凝土(27.26 MPa)3.活塞杆(384.7 MPa) 4.机身结构件(0.61 mm)5.活塞杆1(14.32 mm) 6.活塞杆2(22.86 mm)7,8.加载工件(端部固定)图9 加载系统有限元分析

如图9所示,在动力梁与活动梁的左右两侧均安装有导向滚轮,通过现场安装调整使得梁与机身间的间隙控制在0.1~0.5mm之间。由于梁与机身间的间隙较小,故两者刚接触时的初始挤压力较小;因机身纵向刚度较高,故不会出现机身变形不断恶化的现象;导向滚轮与机身间为滚动摩擦,有效地避免了梁卡死的现象。如图10所示,在最恶劣的不同步状态下(一侧油缸输出推力为6MN,另一侧为0),加载系统受到的最大应力为384.7MPa,位于加载一侧油缸活塞杆根部;机身结构件上受到的最大应力为120.2MPa,位于机身与动力梁滚轮的接触部位;机身混凝土上受到的最大应力为27.76MPa;机身结构件上的最大变形为0.61mm,同样位于上述接触部位;两油缸活塞杆伸出量的最大偏差为8.54mm。上述应力值均小于设计的许用应力值,证明了该同步方案的有效性。

2.4拖缆(钢丝绳)夹持单元设计

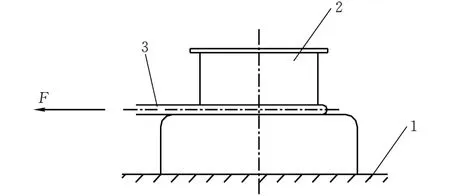

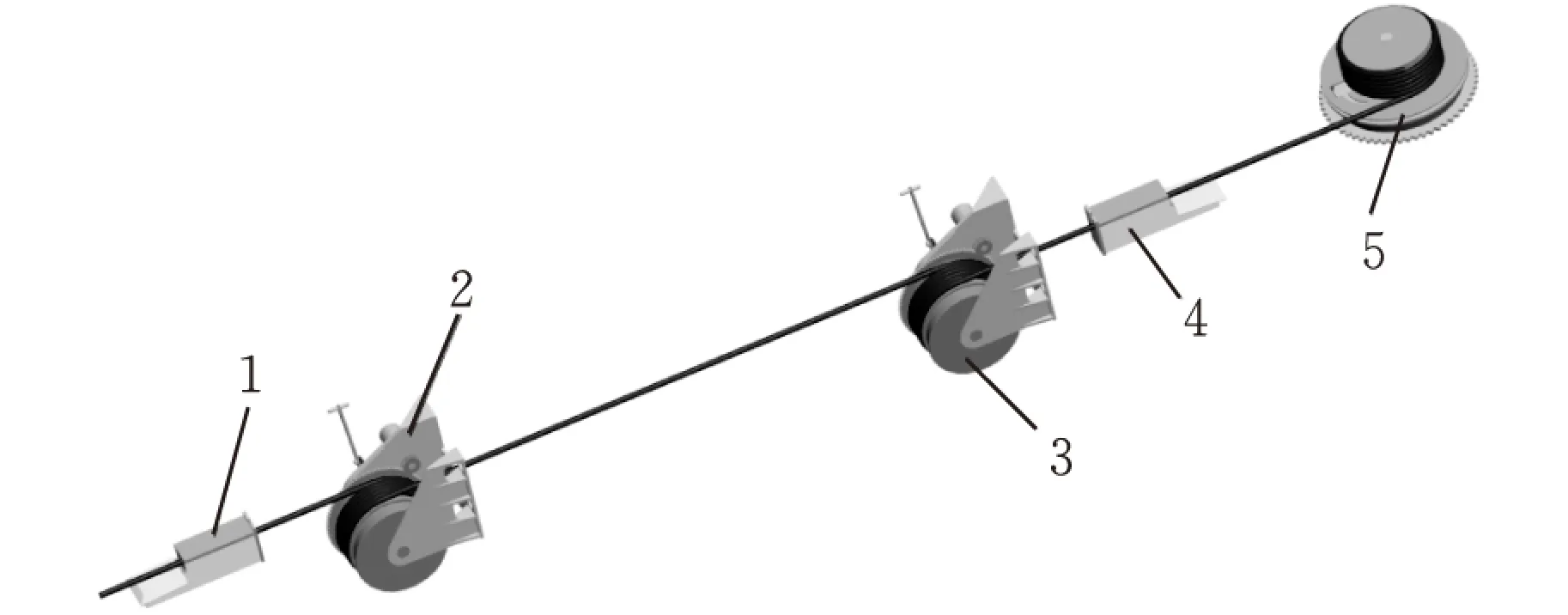

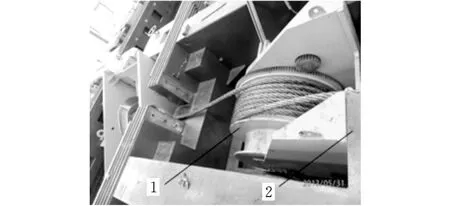

GB/T8358-2006《钢丝绳破断拉伸试验方法》规定钢丝绳的夹持方法有浇铸法、套压法、缠绕法和直接夹持法四种。但上述方法只适用于对钢丝绳试样进行夹持,对于像拖缆这样的超长、超粗钢丝绳成品进行拉力试验的夹持方法,目前研究还较少。本文设计了图10所示的拖缆(钢丝绳)夹持单元,拖缆在拉力卷筒上缠绕5圈以上,再由尾头绳夹具直接夹紧,最后通过储缆器进行收缆。储缆器和拉力卷筒均由变频电机通过减速器驱动,两者配合同步旋转可实现拖缆在夹持系统内的单向移动;拉力卷筒的一侧还设置有8个等距销孔,通过手柄和插销可实现拉力卷筒在圆周方向的固定。

1,4.尾头绳夹具 2,3.拉力卷筒 5.储缆器图10 拖缆(钢丝绳)夹持单元

根据挠性体摩擦传动理论,拖缆在卷筒上缠绕若干圈后,拉力衰减情况为[16]

T2=T1eμ α

(1)

式中,T1为拖缆通过卷筒前所受的拉力;T2为拖缆通过卷筒后所受的拉力;μ为拖缆与卷筒间的摩擦因数;α为拖缆在卷筒上的包角。

当对拖缆施加4MN试验载荷时,如拖缆在卷筒上缠绕5圈,μ取0.15,则T2=35.93 kN。由于T2≪T1,因此尾头绳夹具只需要对拖缆施加不大的夹紧力即可实现夹持,且不会出现拖缆打滑或表面损伤等问题。

3试验应用

根据上述方案研制的试验机如图11所示,经中国计量科学研究院检定,其测试精度高于1%。利用该试验机进行了试验负荷为2MN的某型艉部应急拖带装置的强度试验。

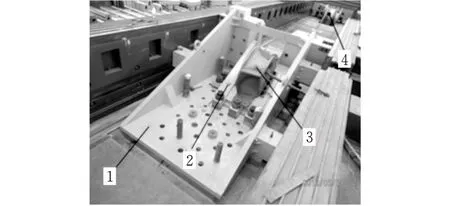

图11 应急拖带装置强度试验机实物图

具体试验流程如下:

(1)如图12所示,在T形机身短边和长边拐角处的预留地坑中安装升降平台、30°斜台及被测导缆孔;接着紧靠升降台的前部布置固定梁,并通过方销锁紧在机身上;然后在侧梁上安装拉力卷筒1和尾头绳夹具,在活动梁上安装钢丝绳挡块;最后在机身端部的预留储缆器座中安装储缆器。

1.升降平台 2.30°斜台3.被测导缆孔 4.拉力卷筒2图12 试验机局部实物图1

(2)将待测拖缆放置在短边机身的端部,取拖缆一端穿过尾头绳夹具,并在拉力卷筒1上缠绕5圈(图13)后,在储缆器中的牵引绳的牵引下穿过导缆孔(图12)及钢丝绳挡块,液压缸驱动活动梁运动,实现对拖缆第一段的测试。

1.拉力卷筒1 2.侧梁图13 试验机局部实物图2

(3)从钢丝绳挡块中取出拖缆绳头,在活动梁上安装拉力卷筒2,并将拖缆绳头固定在拉力卷筒上,驱动拉力卷筒1、2同步旋转,直至拖缆在拉力卷筒2上缠绕5圈后停止,取下绳头再次安装到钢丝绳挡块中,液压缸驱动活动梁运动,实现对拖缆第二段的测试。

(4)拆下钢丝绳挡块,并在活动梁上安装尾头绳夹具,由储缆器中的牵引绳牵引拖缆绳头,驱动拉力卷筒1、2及储缆器同步旋转,直至已测试过的拖缆不在拉力卷筒1、2之间时停止,液压缸驱动活动梁运动,实现对拖缆第三段的测试。

(5)根据拖缆长度,反复按照步骤(4)进行拖缆中间段的测试。

(6)拆下侧梁上的尾头绳夹具和拉力卷筒1,更换成钢丝绳挡块,并将拖缆绳尾固定在钢丝绳挡块中,液压缸驱动活动梁运动,实现对拖缆最后一段的测试。

(7)在上述每一步骤试验完成后,检查拖缆和导缆孔是否有损坏或明显变形。

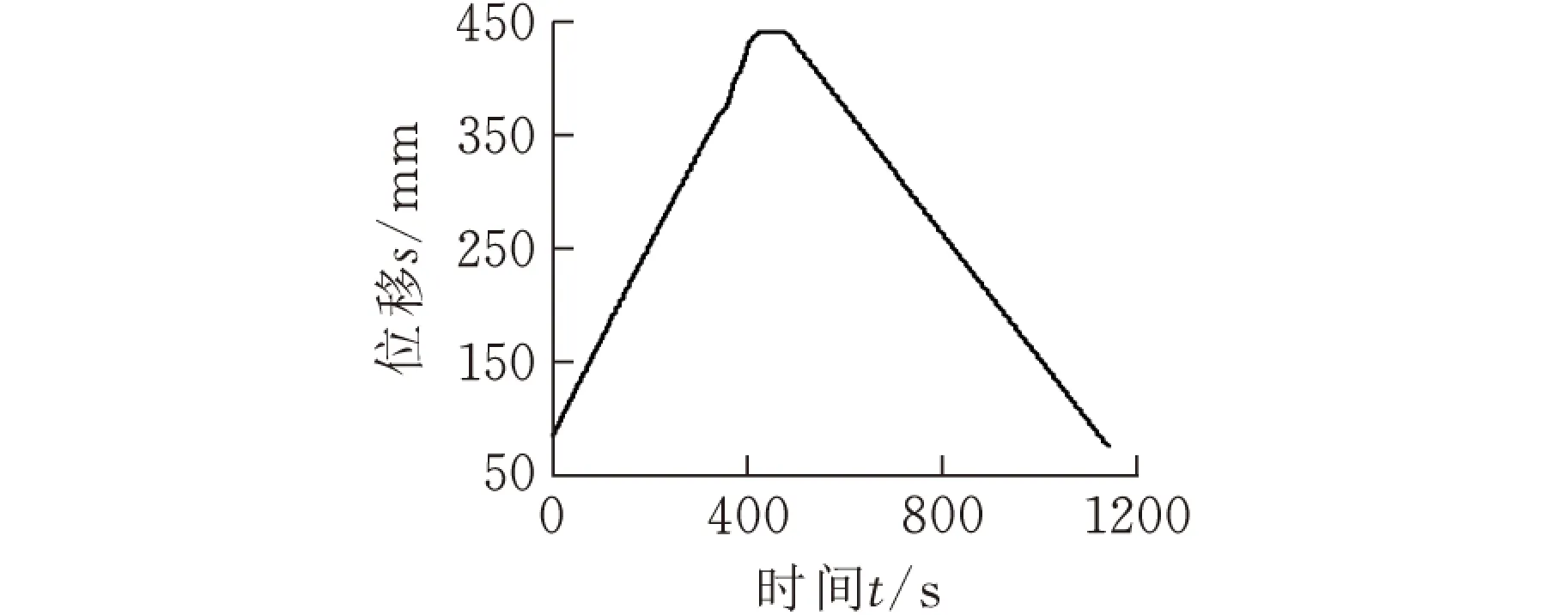

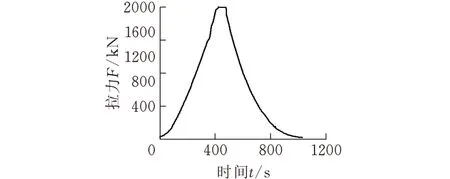

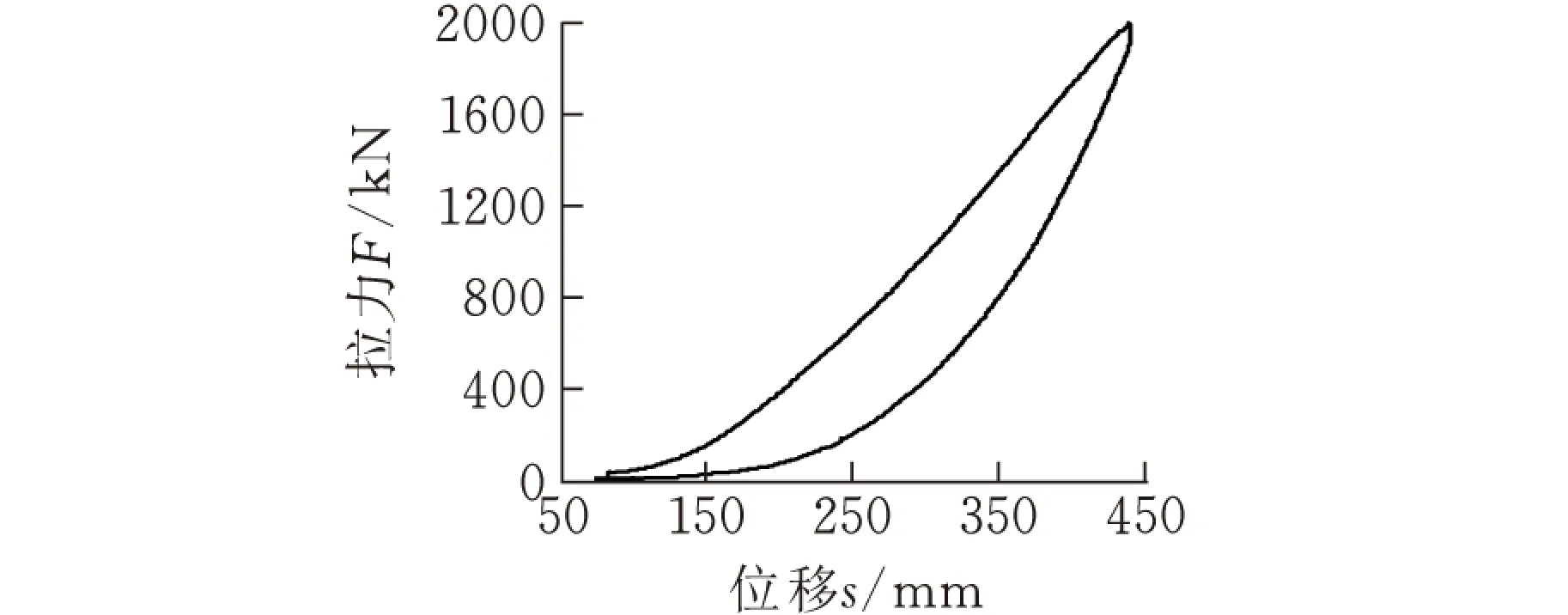

图14为拖缆中间某一段(直径φ66mm,长约20m)的拉力试验曲线。

(a)位移-时间曲线

(b)力-时间曲线

(c)力-位移曲线图14 拖缆中间段拉力试验曲线

从图14中可以看出,当拉力低于100kN时,拖缆伸长速率较快,这是由于拖缆在拉紧过程中会与拉力卷筒间产生少量的滑移;当拉力高于100kN时,由于拖缆已经完全绷紧,其伸长速率趋于平缓;随着拉力的进一步增大,拖缆内部处于螺旋交织状态的各股钢丝会产生扭转、挤压现象,导致拖缆的总体刚度有轻微的增大;同时拖缆在加卸载过程中由于内部各股钢丝之间的相互摩擦,故使得曲线呈现明显的滞回现象。经计算,该段拖缆在承受2MN试验载荷时的伸长量约为280mm,对应伸长率为1.4%。试验完成后人工检查拖缆及导缆孔均没有明显的变形或破坏,表明该应艉部急拖带装置强度试验合格。

4结论

(1)研究了应急拖带装置强度试验方法,提出了在水平固定平台和被试导缆孔间增加过渡斜台以实现拉力平面整体翻转并与水平面重合,及将强力点单独试验的方案,并据此设计了相应的试验流程。

(2)研制了由T形结构试验机基础平台及各种夹持单元组成的应急拖带装置强度试验机,进行了试验机总体设计、结构件-混凝土复合式机身设计、双缸同步加载系统设计、拖缆(钢丝绳)夹持单元设计,该试验机不仅可对应急拖带装置进行型式试验及出厂试验,而且还有较好的通用性,此外还具有成本低、可靠性好、精度稳定性高等特点。

(3)进行了试验负荷为2MN的某型艉部应急拖带装置的强度试验,试验过程证明了设计的试验方法可行、研制的试验机结构合理,试验结果表明随着拉力的增大,拖缆的总体刚度有轻微的增大;拖缆在加卸载过程中存在明显的滞回现象,试验完成后拖缆及导缆孔均没有明显的变形或破坏,说明该应急拖带装置强度符合要求。

参考文献:

[1]MortonR.PerceivingTomorrow′sMarineShippingSpillRisk[C]//OCEANS2010.Seattle:IEEE, 2010:1-9.

[2]UrbasńskiJ,MorgasW,KopaczZ.TheSafetyandSecuritySystemsofMaritimeNavigation[J].JournalofNavigation, 2008, 61(3): 529-535.

[3]彭辉. 船舶应急拖带模式及优化探讨[J]. 中国航海,2011,34(4):85-88.

PengHui.TowingModeinMarineEmergencyandItsOptimization[J].ChinaNavigation, 2011,34(4): 85-88.

[4]BergTE,GudmundsetG,KlevstadU,etal.EmergencyTowing:FieldExercisesandSimulator-basedTraining[C]//ASME2008 27thInternationalConferenceonOffshoreMechanicsandArcticEngineering.Estoril:ASME, 2008:303-312.

[5]InternationaleOM.SOLAS:Amendments2003, 2004and2005[M].London:InternationalMaritimeOrganization, 2006.

[6]HouseD.MarineEmergencies:forMastersandMates[M].London:Routledge,2014.

[7]吴安元. 油船应急拖带装置通过七国船级社型式试验[J]. 船舶物资与市场, 1998(3):45.WuAnyuan.TankerEmergencyTowingDeviceTypeTestingbySevenCountriesClassificationSocieties[J].MarineMaterialandMarket,1998(3):45.

[8]钱观良,李志峰,叶树明.MLW-15000型锚链拉力试验机电液伺服控制系统[J]. 液压与气动,2003(1): 9-11.

QianGuanliang,LiZhifeng,YeShuming.Electro-hydraulicServoControlSystemofMLW-15000HorizontalAnchorChainTensionTester[J].HydraulicandPneumatic,2003(1): 9-11.

[9]RidgeIM,HobbsRE.TorqueinMooringChain.Part2:ExperimentalInvestigation[J].TheJournalofStrainAnalysisforEngineeringDesign, 2005, 40(7): 715-728.

[10]RidgeI.Tension-torsionFatigueBehaviourofWireRopesinOffshoreMoorings[J].OceanEngineering, 2009, 36(9): 650-660.

[11]朱本正. 3500kN静载测试平台试验系统的研制[D].杭州: 浙江大学, 2014.

[12]刘岳兵,王少华,何维,等. 120MN桥梁支座试验机新型机架结构设计[J]. 铁道建筑, 2010(8): 21-23.

LiuYuebing,WangShaohua,HeWei,etal. 120MNBridgeBearingTestMachineDesignNovelFrameStructure[J].RailwayConstruction,2010(8): 21-23.

[13]李长春,孟亚东,刘晓东,等. 电液伺服系统的同步控制研究[J]. 兵工学报, 2007,28(6): 765-768.

LiChangchun,MengYadong,LiuXiaodong,etal.MotionSynchronizationofElectro-hydraulicServoSystem[J].OrdnanceJournal, 2007,28(6): 765-768.

[14]郭栋,付永领,卢宁,等. 自抗扰控制技术在电液力伺服系统中的应用[J]. 北京航空航天大学学报, 2013,39(1): 115-119.

GuoDong,FuYongling,LuNing,etal.ApplicationofADRCTechnologyinElectro-hydraulicForceServoSystem[J].JournalofBeijingUniversityofAeronauticsandAstronautics, 2013,39(1): 115-119.

[15]邓飙,苏文斌,郭秦阳,等. 双缸电液位置伺服同步控制系统的智能控制[J]. 西安交通大学学报, 2011, 45(11): 85-90.

DengBiao,SuWenbin,GuoQinyang,etal.IntelligentControlforElectro-hydraulicPositionServoSynchronicControlSystemwithDoubleCylinders[J].JournalofXi’anJiaotongUniversity,2011, 45(11): 85-90.

[16]翟庆光,聂杰,康岳伟. 深海取样绞车牵引卷筒上钢缆张力分析[J]. 海洋技术, 2008,27(2): 28-30.ZhaiQingguang,NieJie,KangYuewei.AnalysisofWireLineTensiononTractionDrumofDeepSeaSamplingWinch[J].MarineTechnology,2008,27(2):28-30.

(编辑王艳丽)

DevelopmentofStrengthTestMachineforMarineEmergencyTowingArrangements

SuShijie1,2YouYoupeng1TangWenxian2LiCunjun3

1.NanjingUniversityofAeronauticsandAstronautics,Nanjing, 210016 2.JiangsuUniversityofScienceandTechnology,Zhenjiang,Jiangsu,212003 3.ZhoushanInstituteofCalibrationandTestingforQualityandTechnologySupervision,Zhoushan,Zhejiang, 316021

Abstract:A test method of strength test for emergency towing arrangements was presented herein. In order to simplify the structure of test machine, the fairlead and towing pennant/chafing chain were rotated 30 degrees, so that the tensile plane was horizontal, and the strong point was tested separately, then the test procedure was presented. According to the test method, type test and factory test criteria, the work such as total design,steel-concrete composite body design, synchronous loading system design and towing pennant holding fixture design were completed. The strength test machine was developed, which consisted of the T type base platform and various holding fixtures. Using the test machine, strength test of a 2MN type aft emergency towing arrangements we carried out. The practices show that the test method is feasible, and the test machine has some features such as reasonable structure, good reliability and high precision, etc.

Key words:emergency towing arrangement; strength test; testing machine; towing pennant holding fixture

收稿日期:2015-04-27

基金项目:国家质量监督检验检疫总局质检公益性行业科研专项(201310111);江苏省产学研联合创新资金——前瞻性联合研究项目(BY2013066-05)

中图分类号:TH871

DOI:10.3969/j.issn.1004-132X.2016.04.006

作者简介:苏世杰,男,1981年生。南京航空航天大学机电学院博士研究生,江苏科技大学机械工程学院副教授。主要研究方向为海洋工程装备结构设计及测控系统开发。发表论文10余篇。游有鹏,男,1960年生。南京航空航天大学机电学院教授。唐文献,男,1962年生。江苏科技大学机械工程学院教授。李存军,男,1966年生。舟山市质量技术监督检测研究院高级工程师。