贵州某铅细粒嵌布的高硫铅锌矿浮选工艺研究

傅开彬,宁 燕,肖军辉,王进明

(1.固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;2.西南科技大学环境与资源学院,四川 绵阳 621010)

贵州某铅细粒嵌布的高硫铅锌矿浮选工艺研究

傅开彬1,2,宁燕1,2,肖军辉1,2,王进明1,2

(1.固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;2.西南科技大学环境与资源学院,四川 绵阳 621010)

摘要:针对贵州某铅和硫嵌布粒度细、硫含量较高的铅锌矿开展浮选工艺研究。结果表明,磨矿细度-0.074 mm占60%,采用优先浮选流程,铅浮选流程为“一粗三精三扫”、锌浮选流程为“一粗三精三扫”、硫浮选流程为“一粗一精二扫”,能获得合格精矿,铅精矿中铅品位43.29%、回收率78.33%,锌精矿中锌含量为44.90%、回收率91.21%,硫精矿硫含量为45.85%、回收率为58.99%。

关键词:铅细粒嵌布;高硫;铅锌矿;浮选

据美国地质调查局资料,我国铅锌矿资源丰富,已成为世界最大的铅锌资源国家[1]。但铅锌矿贫矿多,富矿少,共伴生元素较多,矿物类型复杂[2]。高硫型和细粒浸染型铅锌矿均属于难选矿石,高硫铅锌矿通常是指矿石中黄铁矿含量较高,能够作为硫精矿回收利用的铅锌矿。该类型铅锌矿选别难度较大,表现为铅、锌和硫矿物难以分离,通常需要在高pH值的介质环境中浮选分离。细粒浸染型铅锌矿,方铅矿和闪锌矿嵌布关系复杂,与脉石矿物关系特别密切,选别指标很难提高[3]。贵州某铅锌矿,铅锌矿石量(332+333)103.82万t,铅金属量4449.63t,锌3730.42t,金属矿物以硫化矿为主,该矿石具有硫含量较高和铅嵌布粒度较细的特点,选别难度较大。为了开发利用该铅锌矿,本文采用“抑多浮少”的原则,选择合适的浮选药剂,对微细粒方铅矿、闪锌矿和黄铁矿的浮选分离进行了研究。

1矿石性质

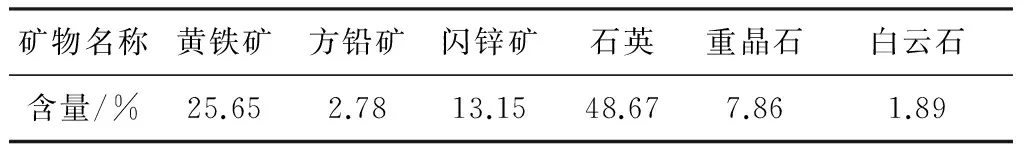

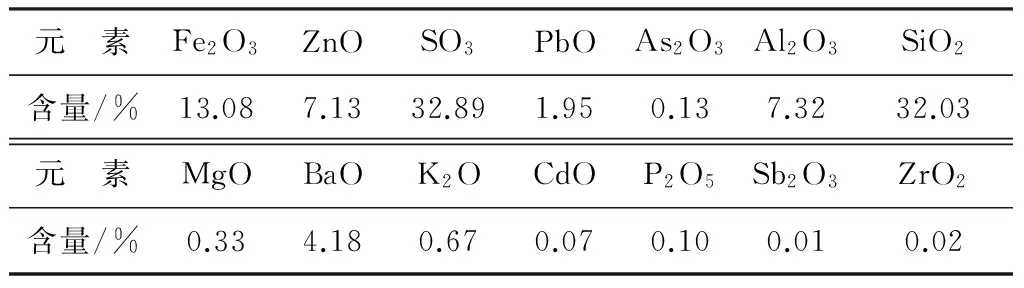

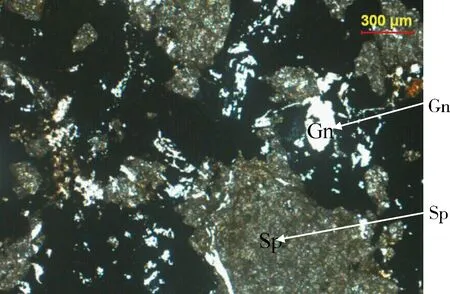

矿石中金属矿物主要为方铅矿、闪锌矿、黄铁矿,次为菱锌矿、水锌矿、白铅矿、黄铜矿、褐铁矿等,脉石矿物主要为重晶石、石英、白云石、黏土或泥质等。铅锌均以硫化物为主,氧化率为16.25%~21.36%。矿石中主要矿物含量见表1,主要化学成分X射线荧光光谱分析结果见表2,方铅矿(Gn)和闪锌矿(Sp)照片见图1。

表1 矿石中主要矿物含量

表2 矿石X射线荧光光谱分析结果

方铅矿(PbS)呈自形至半自形粒状、它形浸染状、集合体状或条带状(图1),晶粒0.01~5.00 mm;闪锌矿呈自形至它形不完整晶体、碎屑状、星点状,粒度0.01~5.00 mm;黄铁矿呈五角十二面体晶形,粒度0.01~10.00 mm,少量呈碎屑状,粒径<0.1 mm。

图1微细粒嵌布方铅矿(Gn)和粒状闪锌矿(Sp)

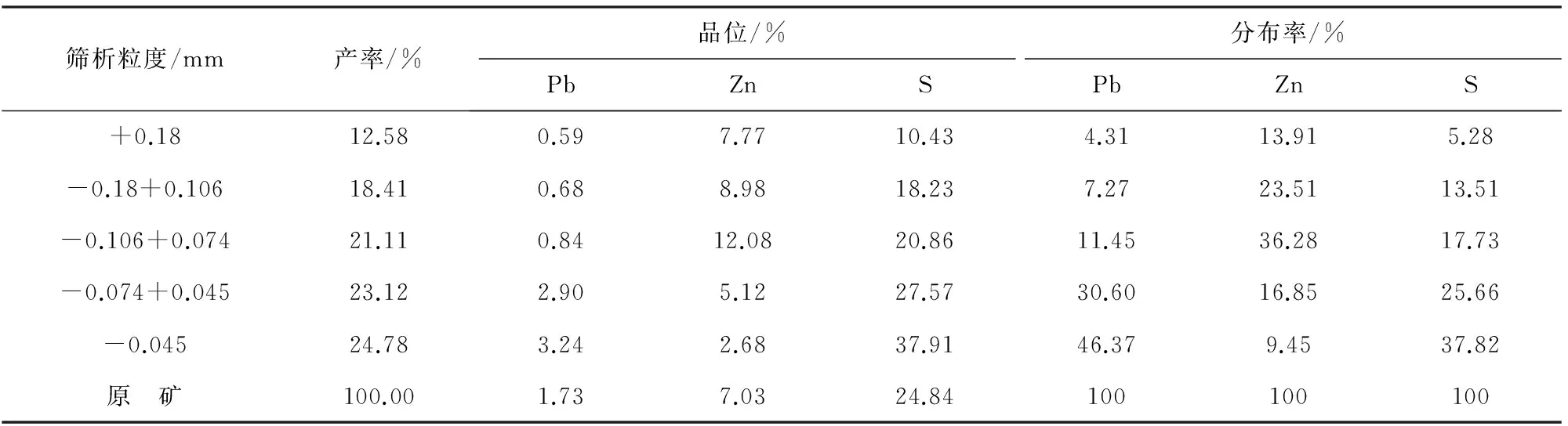

表3原矿筛析结果

筛析粒度/mm产率/%品位/%分布率/%PbZnSPbZnS+0.1812.580.597.7710.434.3113.915.28-0.18+0.10618.410.688.9818.237.2723.5113.51-0.106+0.07421.110.8412.0820.8611.4536.2817.73-0.074+0.04523.122.905.1227.5730.6016.8525.66-0.04524.783.242.6837.9146.379.4537.82原 矿100.001.737.0324.84100100100

备注:S指黄铁矿中的硫,由总硫减去闪锌矿、方铅矿和重晶石中的硫而获得。

原矿破碎到全部小于2.0 mm后,筛析结果表明(表3),随着粒度减小,原矿中铅和硫品位逐渐增加。方铅矿以细粒为主产出,分布于-0.074 mm粒级中铅含量为76.97%,+0.074 mm粒级中铅含量为23.03%;黄铁矿也以细粒为主产出,-0.074 mm粒级中硫含量为63.48%,+74μm粒级中硫含量为36.52%;闪锌矿以粗粒为主产出,-0.074 mm粒级中锌含量为26.30%,+74μm粒级中锌含量为73.70%。

2选矿工艺研究

2.1试验方案的确定

矿石特点为高硫、铅和硫嵌布粒度细,锌矿物嵌布粒度粗。针对此类型矿石,常以浮选为主干流程进行选别。高硫型铅锌矿浮选分离主要解决方铅矿、闪锌矿和黄铁矿之间的分离问题[4]。采用“铅硫混浮-再浮锌”工艺,铅、硫分离获得硫精矿产率和回收率均较低,主要原因是部分黄铁矿没有完全单体解离,继续增加磨矿细度导致闪锌矿过磨;“抑铅浮锌硫”铅锌分离效果也不好,“铅锌硫优先浮选”相对更适合该矿石。为此,最终采用铅锌硫优先浮选工艺,石灰抑制黄铁矿,硫酸锌抑制闪锌矿,硫酸活化抑制后的黄铁矿。

2.2方铅矿浮选试验

2.2.1方铅矿捕收剂选择

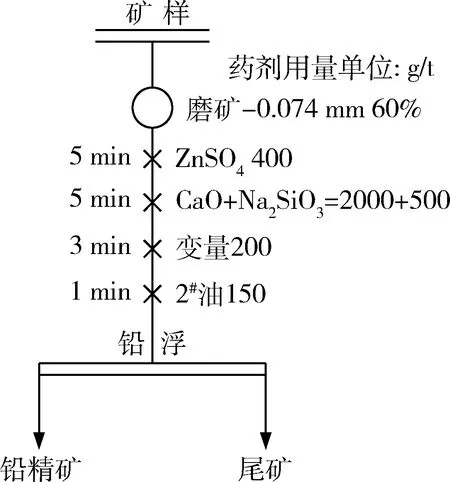

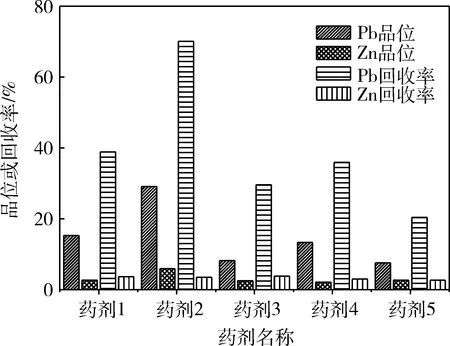

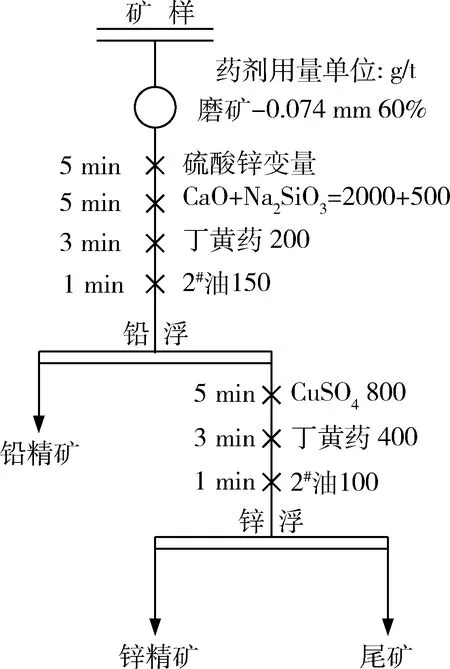

以丁基黄药为捕收剂、2#油为起泡剂,粒度实验结果表明,铅浮选合适的粒度-0.074 mm含量为60%。方铅矿浮选常用的捕收剂有乙硫氮、乙黄药、25#黑药和乙硫氮、丁黄药等[5]。为选择合适的方铅矿捕收剂,考察乙硫氮(药剂1)、丁黄药(药剂2)、乙黄药+25#黑药(1∶1,药剂3)、乙黄药+乙硫氮(1∶1,药剂4)和乙黄药(药剂5)对方铅矿的浮选效果,捕收剂用量为200 g/t,试验流程见图2,试验结果见图3。

从图3可以看出,短链捕收剂(药剂1、药剂4、药剂5)和25#黑药对方铅矿的浮选效果均不好,难以回收矿石中方铅矿,表明矿石中方铅矿可浮选较差,碳链较长的捕收剂2(丁黄药)能有效回收方铅矿,获得铅品位为29.06%、回收率为70.08%的铅精矿,铅精矿中锌含量5.9%,符合铅精矿对锌的要求。故以药剂2(丁基黄药)作为方铅矿捕收剂。

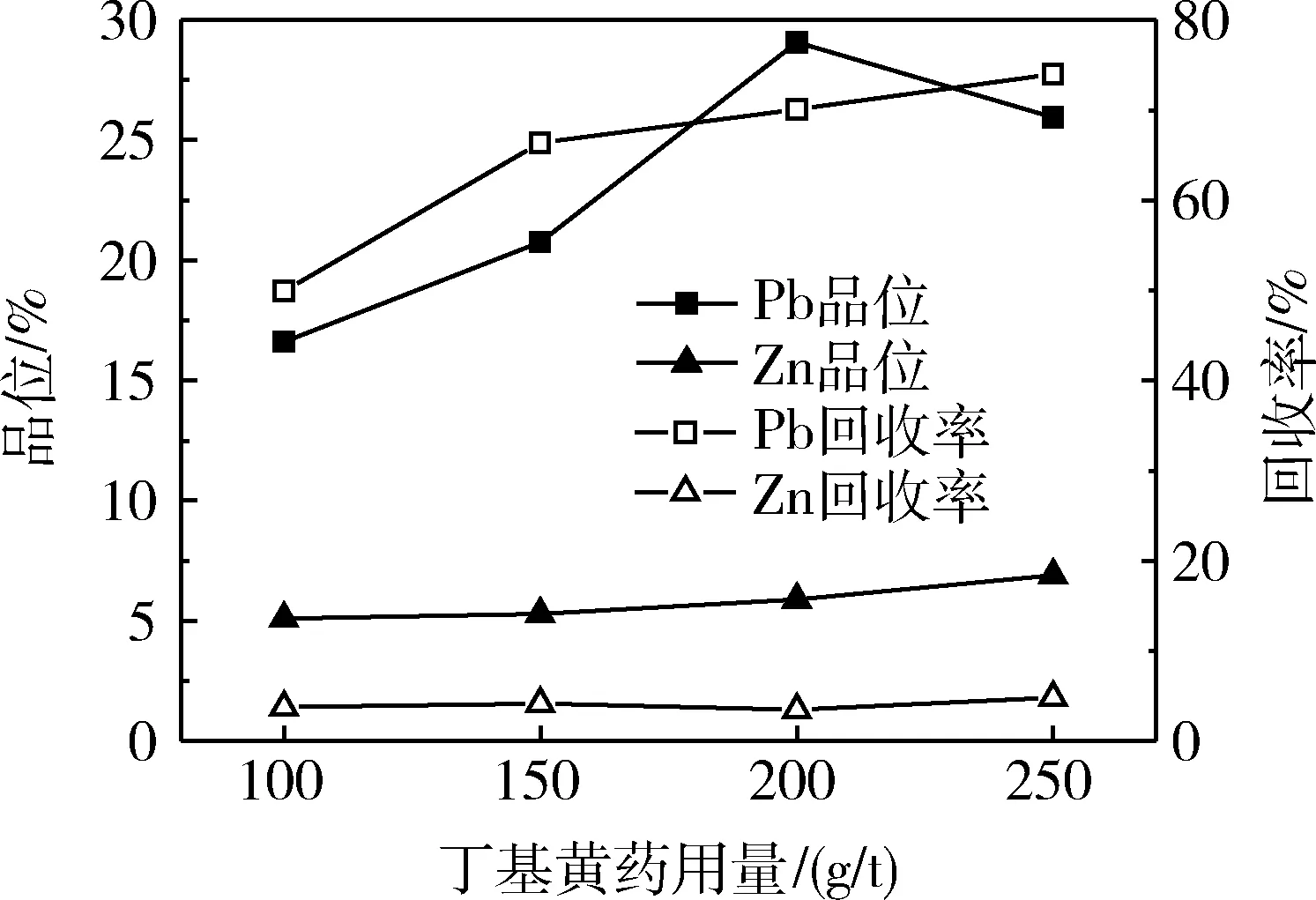

2.2.2丁基黄药用量试验

丁基黄药碳链比乙黄药长,捕收能力较强,其用量过大将导致方铅矿中锌含量超标。考察丁黄药用量对方铅矿浮选的影响,试验流程见图2,丁基黄药用量分别为100 g/t、150 g/t、200 g/t和250 g/t时,丁基黄药用量试验结果见图4。

图2方铅矿捕收剂选择试验流程

图3方铅矿捕收剂选择试验结果

图4丁基黄药用量试验结果

从图4可看出,当丁基黄药用量为100g/t时,铅精矿中铅的品位为16.65%,回收率较低为49.94%,锌含量较高为5.10%。随着丁基黄药用量增加,铅精矿中铅的品位先升高后逐渐降低,铅回收率逐渐上升,丁基黄药用量达到250 g/t时,铅精矿中铅品位25.94%、回收率为73.96%,锌品位高达6.9%,超过铅精矿质量要求,丁黄药用量定为200g/t。

2.3闪锌矿抑制剂试验

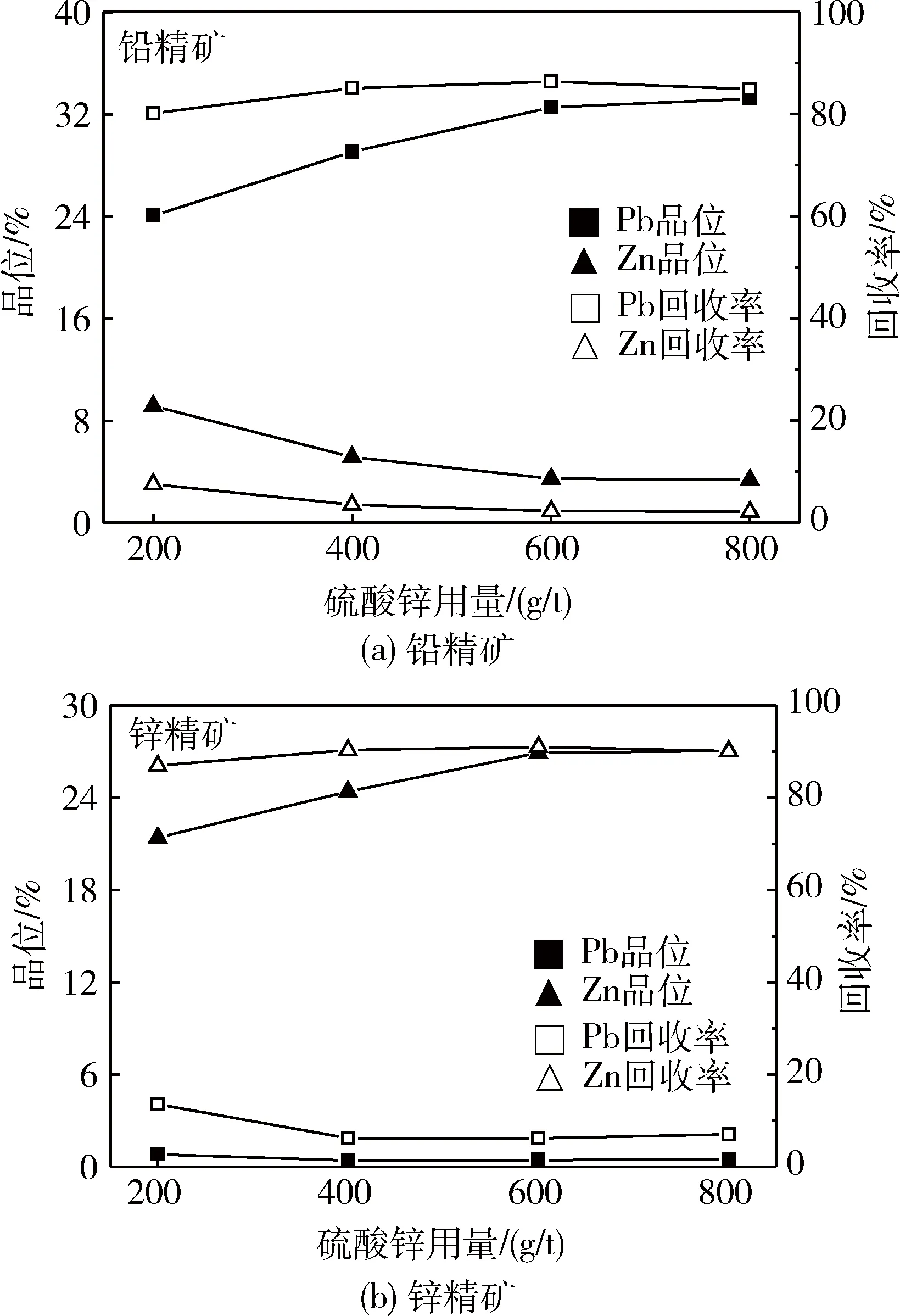

闪锌矿抑制剂选择结果表明,硫酸锌为闪锌矿抑制剂时,铅精矿中铅品位29.06%、回收率为85.08%,锌含量为5.15%、回收率为3.49%,以Na2S2O3和Na2SO3为闪锌矿抑制剂,铅精矿中锌含量较高,选择硫酸锌作为闪锌矿抑制剂。硫酸锌用量试验流程见图5,当其用量为200g/t、400g/t、600g/t和800g/t时,硫酸锌用量试验结果见图6。

图5硫酸锌用量试验流程

图6硫酸锌用量试验结果

从图6可看出,随着硫酸锌用量增加,铅精矿中铅品位逐渐升高,铅回收率先升高后降低,硫酸锌用量为600g/t时,铅精矿中铅品位32.55%、回收率为86.36%,锌精矿中锌品位26.90%、回收率为90.99%。与硫酸锌用量为600g/t相比,硫酸锌用量为800g/t时,铅精矿中锌的含量仅降低了0.08%。硫酸锌用量为600g/t比较合适。

2.4硫浮选试验

2.4.1pH值试验

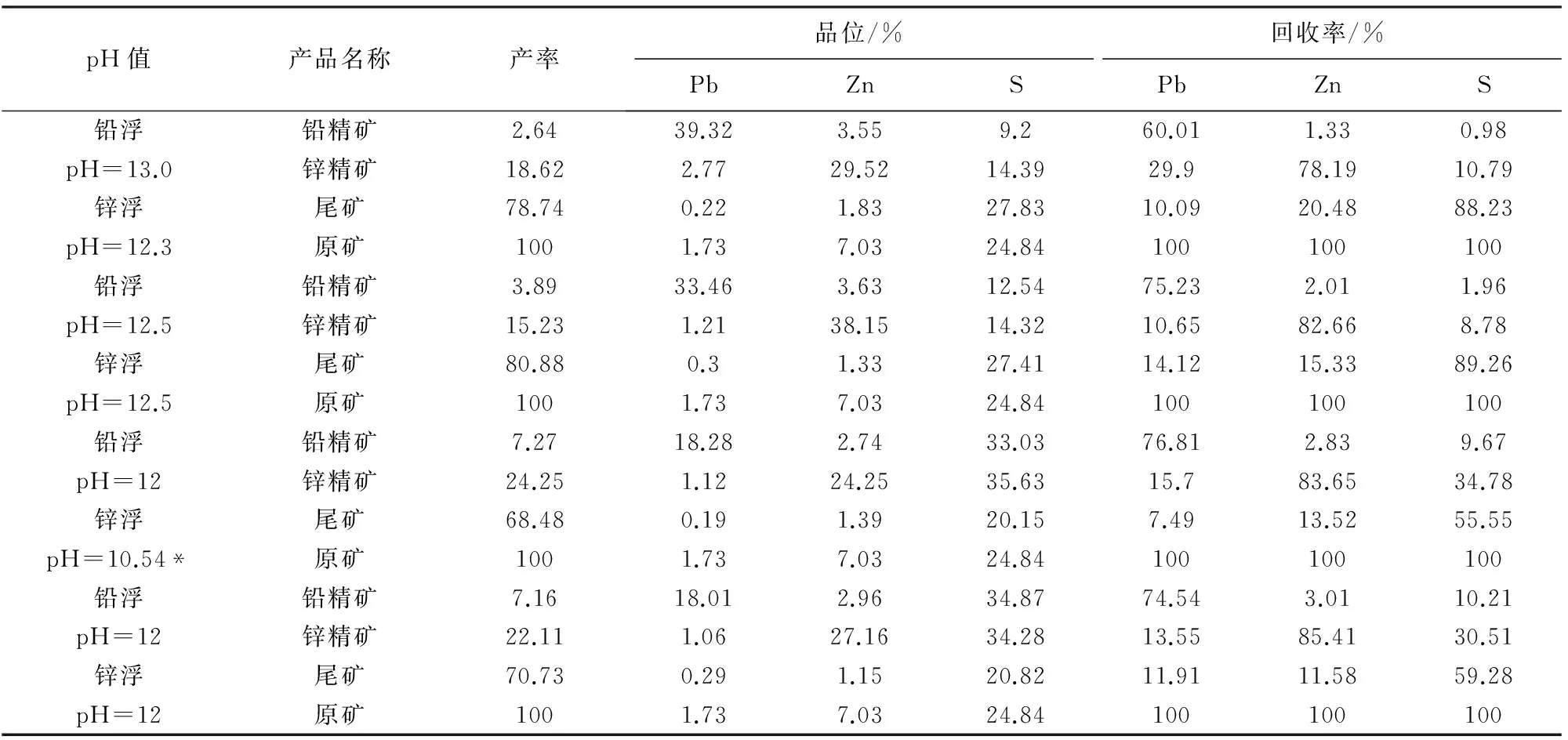

优化铅、锌浮选条件后,铅精矿中铅、锌精矿中锌品位均较低,观察发现铅精矿和锌精矿中有大量的黄铁矿。pH值是影响铅、锌和硫浮选分离的重要因素,当黄铁矿含量较少时,浮铅用碳酸钠作pH调整剂较为有利,黄铁矿含量较高时,用CaO作pH值调整剂反而较好[6]。石灰价格低廉,且矿石中黄铁矿含量较高,故选择石灰作为铅锌硫浮选分离的pH值调整剂,试验流程见图5,pH值试验结果见表4。

表4 pH值试验结果

*注:未调整,自然pH值。

从表4可看出,当pH=13.0时,铅精矿中铅品位39.32%、回收率较为60.01%,锌精矿中锌品位为29.52%、回收率为78.19%,硫含量分别为9.2%和14.39%,硫效抑制效果较好,但铅也被抑制。铅浮选pH值为12,锌浮选无论是否调节pH值,铅精矿和锌精矿中硫含量均较高,当铅浮选pH值为12、锌浮选不调节pH值(pH=10.54)时,铅精矿和锌精矿中硫含量分别为33.03%和35.63%;当铅浮选和锌浮选pH值均为12.5时,铅精矿中铅、锌、硫品位分别为33.46%、3.63%和12.54%,回收率依次为75.23%、2.01%和1.96%,锌精矿中铅、锌、硫品位分别为1.21%、38.15%和14.32%,回收率依次为10.65%、82.66%和8.78%。结果表明矿石中硫含量高,较高的pH值环境才能有效抑制黄铁矿。铅硫、锌硫浮选分离的pH值定为12.5比较合适。

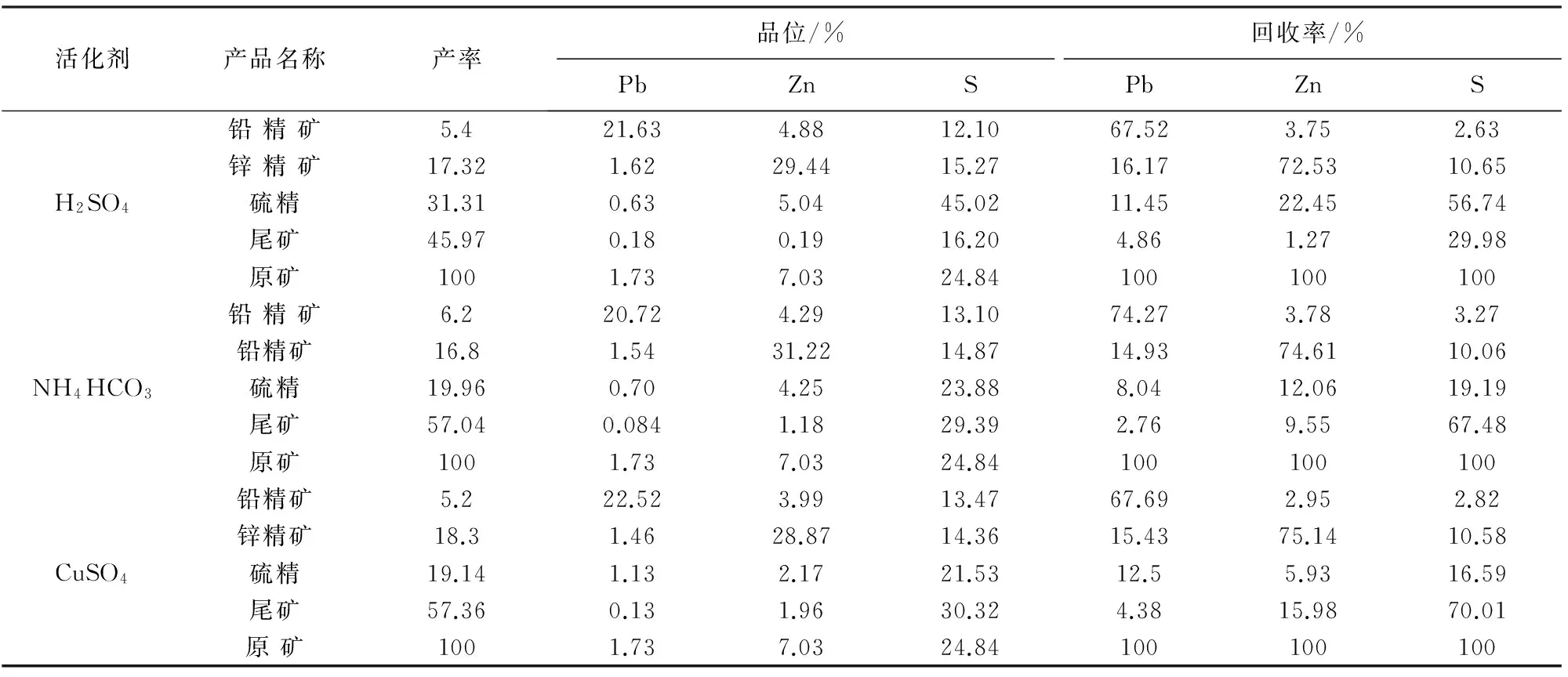

2.4.2黄铁矿活化剂选择试验

黄铁矿活化剂主要有无机酸类、有机酸类、无机盐类、酸性废水等[7]。为回收铅锌浮选尾矿中的黄铁矿,在试验流程图5的基础上,增加了黄铁矿浮选,以丁基黄药(400g/t)为捕收剂,2#油(100g/t)为起泡剂,稀硫酸、硫酸铜和碳酸氢铵为黄铁矿活化剂,硫酸铜和碳酸氢铵用量为4000g/t,稀硫酸(10%)调节矿浆pH到中性,考察不同活化剂对黄铁矿浮选效果的影响,试验结果见表5。

从表5可看出,稀硫酸、硫酸铜和碳酸氢铵对黄铁矿活化效果差异较大,硫酸铜和碳酸氢铵对高碱抑制的黄铁矿活化效果较差,硫精矿中硫品位分别为23.88%和21.53%,硫回收率分别为16.59%和19.19%。黄铁矿被石灰抑制后,表面形成Fe(OH)3亲水膜,有Ca2+吸附于黄铁矿表面,铅锌浮选矿浆pH值为12.5,黄铁矿受到CaO抑制较深,只有在酸性介质或酸清洗后,才能恢复表面疏水性。采用稀硫酸调节矿浆pH到中性时,硫精矿中硫品位和回收率均较高,分别为45.02%和56.74%。还发现当稀硫酸调节矿浆pH值到中性后,添加硫酸铜活化黄铁矿,能增加其回收率,黄铁矿市场价格较低,故以稀硫酸作为黄铁矿活化剂。

表5 黄铁矿活化剂选择试验结果

2.5闭路试验

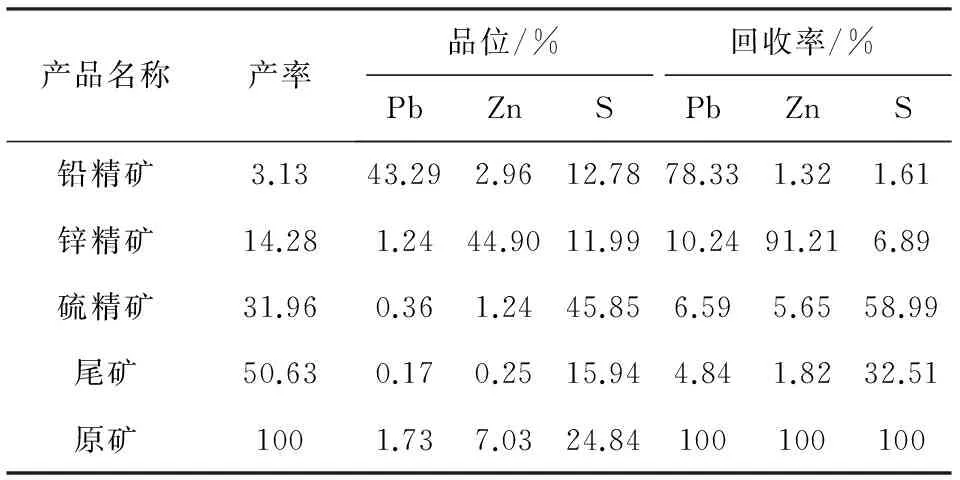

条件试验基础上进行了开路试验,确定了闭路试验流程:铅浮选流程为“一粗三精三扫”、锌浮选流程为“一粗三精三扫”、硫浮选流程为“一粗一精二扫”。闭路试验结果见表6。

表6 高硫铅锌矿闭路试验结果

从表6可看出,采用上述闭路试验流程,获得合格精矿,达到矿产一般工业要求汇编(DZ/T0214-2002)中产品质量要求,铅精矿接近四级品,铅品位43.29%、回收率78.33%,锌精矿为四级品,锌含量为44.90%、回收率91.21%,硫精矿为优等品,硫含量为45.85%、回收率为58.99%。由于矿石中铅和硫嵌布粒度细,方铅矿和脉石矿物还没有完全单体解离,导致铅精矿中铅品位不高,同时由于黄铁矿和脉石矿物解离不充分,大量黄铁矿残留尾矿中。

3结论

1)矿石中金属矿物主要为方铅矿、闪锌矿、黄铁矿,次为菱锌矿、水锌矿、白铅矿、黄铜矿、褐铁矿等,脉石矿物主要为重晶石、石英、白云石、黏土或泥质等。铅、锌矿以硫化物为主,黄铁矿和方铅矿嵌布粒度细,闪锌矿嵌布粒度较粗。

2)通过单因素试验,选择以丁基黄药为捕收剂,CaO为矿浆pH值调整剂,硫酸锌为闪锌矿抑制剂,硅酸钠为分散剂,以稀硫酸调节矿浆pH值活化黄铁矿。

3)试验流程为:铅浮选流程为“一粗三精三扫”;锌浮选流程为“一粗三精三扫”;硫浮选流程为“一粗一精二扫”。此流程下可获得合格精矿:铅精矿中铅品位43.29%、回收率78.33%,锌精矿中锌含量为44.90%、回收率91.21%,硫精矿硫含量为45.85%、回收率为58.99%。

参考文献

[1]U.S.Geological Survey.Mineral Commodity Summaries[M].Washington,DC:U.S.Government Printing Office,2015:14-15.

[2]戴自希.世界铅锌资源和开发利用现状[J].世界有色金属,2004(3):22-29.

[3]肖骏,陈代雄,覃文庆,等.某细粒浸染高硫难选铅锌矿选矿新工艺研究[J].矿冶,2014,23(2):5-10.

[4]赵福刚.我国铅锌矿选矿技术现状[J].有色矿冶,2007,23(6):20-25.

[5]戴晶平,刘侦德.铅锌选矿技术[M].长沙:中南大学出版社,2010:19-28.

[6]金镜潭,刘滨婵.含金矿石浮选[M].沈阳:辽宁科学技术出版社,1994:112-116.

[7]王李鹏,叶雪均,江皇义.被石灰抑制的黄铁矿活化浮选技术进展[J].有色金属科学与工程,2011,2(4):67-70.

Floatation of a Pb-finely-disseminated high-sulfur lead-zinc ore in Guizhou

FU Kai-bin1,2,NING Yan1,2,Xiao Jun-hui1,2,WANG Jin-ming1,2

(1.Key Laboratory of Solid Waste Treatment and Resource Recycle,Ministry of Education,Mianyang 621010,China;2.Shool of Environment and Resource,Southwest University of Science and Technology,Mianyang 621010,China)

Abstract:A lead-zinc ore characterized by finely-disseminated Pb,S and high-sulfur was recovered by flotation process.The results show that the qualified concentrates were attained by differential flotation process at grinding fineness of -0.074 mm(60%),the flotation process recovered galena by one-stage rougher,three-stage cleaning and three-stage scavenger,and sphalerite by one-stage rougher,three-stage cleaning and three-stage scavenger,and pyrite by one-stage rougher,one-stage cleaning and two-stage scavenger.The lead concentrate of 43.29% Pb with a recovery of 78.33%,the zinc concentrate of 44.90% Zn with a recovery of 91.21%,the sulfur concentrate of 45.85% S with a recovery of 58.99% were obtained.

Key words:Pb-finely-disseminated;high-sulfur;lead-zinc ore;flotation

收稿日期:2015-07-31

基金项目:固体废物处理与资源化教育部重点实验室课题资助(编号:13zxgk07);西南科技大学教育教学改革专项项目资助(编号:15xn0008)

作者简介:傅开彬(1975-),男,四川威远人,博士,副教授,主要从事矿物加工方面的教学科研工作。

中图分类号:TD953

文献标识码:A

文章编号:1004-4051(2016)05-0111-05