高速动车组模块化安装工艺简介

李福禄 杜连涛 郭培斌

摘要:模块化思想贯穿于产品的整个生命周期,模块化作为先进的设计与制造方法在高速动车组上得到了广泛的应用。文章以典型的车下管路模块和车上布线模块化安装为例,介绍了一种不改变设计结构进行模块化安装的工艺方法。

关键词:模块化;高速动车组;安装工艺;管路模块;车上布线模块 文献标识码:A

中图分类号:U291 文章编号:1009-2374(2016)16-0060-02 DOI:10.13535/j.cnki.11-4406/n.2016.16.029

1 概述

模块化思想是将复杂庞大的系统分解成多个规模较小的、相互间耦合性很小的模块来实现。模块化思想贯穿于产品的整个生命周期,从设计到工艺到制造,甚至延伸到市场开拓和售后服务阶段。其每一个环节都可以通过模块化思想来避免重复劳动,同时便于每个功能的标准化,最终达到降低成本、提高效率、便于维护和升级的目的。模块化技术通过将一个复杂的工程产品优化分解成合理层次的简化系列化单元模块,并利用这些单元模块组合成更多更新的通用功能和结构模块。模块化设计的思想萌芽于二战期间的美国,形成于20世纪60年代日本造船业。目前模块化设计已经在世界上多个国家、多个领域上取得了广泛应用和巨大成就。轨道交通行业尤其是高速动车组是高端制造业,更应该推广使用快捷、高效的模块化设计方法。

高速动车组是一个集机、电、气等为一体的复杂系统,设计和安装均采用了高度集成的模块化结构,如吊装结构模块化、管路模块化、布线模块化等。管路和线路是贯穿全列并连接不同零部件结构之间的纽带,通过模块化的设计不仅能提高工作效率,降低劳动强度,缩短生产周期,还能提高产品质量,便于检修维护。

2 车下管路模块化安装介绍

车下空气管路是承载和传输压力空气的一系列不锈钢管的总称,主要用于为各用风设备提高清洁干净的压缩空气和传递压力变化信号。动车组车下管路通过支架与车体底架C型槽连接,可分为端部空气管路、中部管路安装和车上管路安装。其中端部空气管路主要位于车体两端转向架上方,中部空气管路主要位于车体隔墙之间,车上管路主要位于客室内木地板之下或车顶上。管路模块化需要管路的安装排布相对集中,安装环境无阻挡,因此中部空气关系比较适合模块化安装,典型的模块化安装如图1所示。

管路采用薄壁不锈钢管,满足EN10216-5-2004标准,管路之间使用卡套连接,不同管路之间用不锈钢支架组成管排固定在车体铝地板下面的C型槽上。如图2所示:

图2 管固定结构示意图

在使用尼龙管卡固定不锈钢管时的螺栓较多且操作者抬头作业不便于操作,容易造成疲劳。采用模块化安装时,先将管路在工装上组装成管排模块,然后再翻转整体安装在底架上,这样就缩短了整车组装周期,并且提高效率。为了模拟车下安装环境,使用铝型材制作模拟C型槽的小车,将支架固定在小车上,用铝板切割V型缺口定位管排宽度方向(如图3),用木块定位长度方向,有弯管定位的制作不锈钢支架进行弯管定位。由于车辆铝地板的C型槽是型材拉伸出来的,尺寸固定,因此管排模块小车的C槽尺寸也是固定的,不同模块只需要更换不同横、纵向定位模板即可。制作管排以后将车辆车下制动管路安装周期从2天缩短到0.5天,极大地缩短了整车生产周期。通过这种车下制作管排、车上整体安装的方式,不仅减少了占用组装台位的时间,而且提高了布管的工艺性,便于调整管路的直线度,使管路安装后无抗劲现象,同时也保证了管路的密封性能要求。

3 车上布线模块化安装介绍

高速列车整车电气布线规划设计是一项繁琐而复杂的工作,电气布线所遵循的线缆路径走向设计文件对整车线缆的合理布局起着至关重要的作用。电缆线束路径走向表是线缆路径走向设计文件的具体表现形式。线束化避免了布线前期工作与车体制造、初期装配等工作之间的影响,同时也避免了不同功能区域之间布线的相互影响。

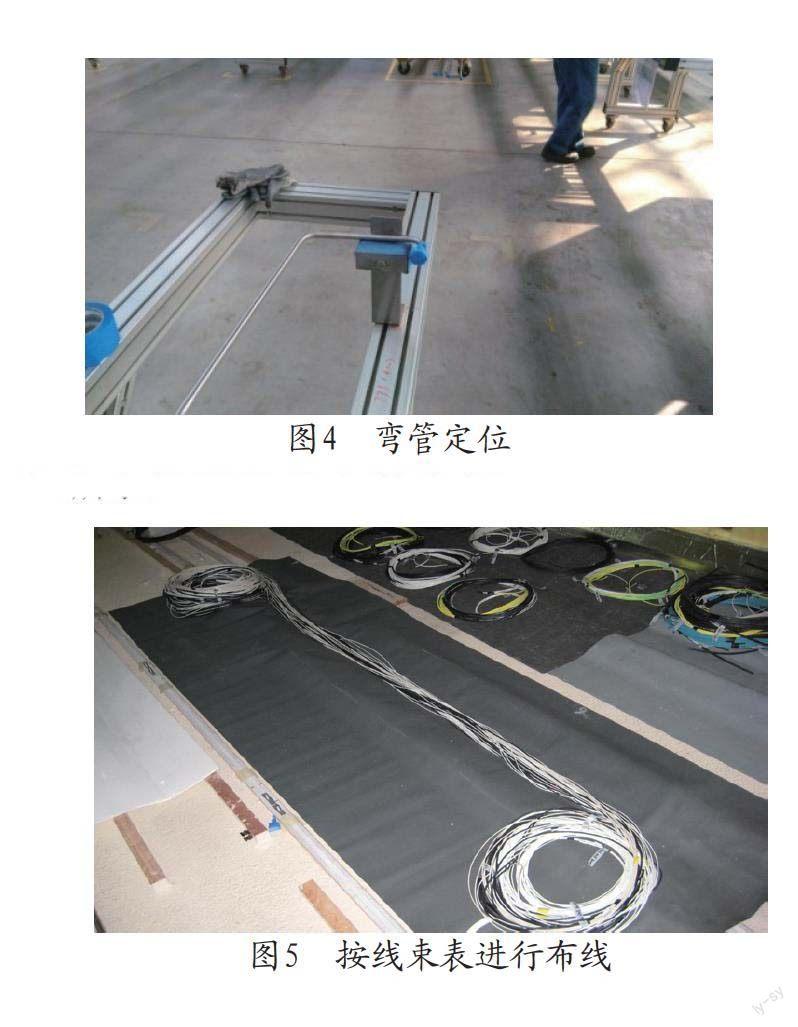

动车组车内天花板布线时要按照布线表将线束布置于线槽内,其中有许多线束路径重合或只是末端出口路径不同,需要多次走线,布线时线束拿起一束线就放导致的线束交叉,在过渡处交叉会导致后续工作进行返工,因为线束交叉会使以后做防护不能将线束防护到位而必须将交叉线束拽回再重新放到终止位置,这样会浪费大量时间,基于此我们将线束进行归类统一,将相同路径的线束合并到一起进行布线,这样就大大节省了布线时间。需要把布线表中的线束进行归类,将线缆按照相同电压等级、相同起始位置/终止位置,布线路径一致的线束合并为一束进行放线,并对线束进行整体防护。布线工作的规范化,使线束出现交叉的现象降低,形成端部模块化布线表。以变压器车1位端部线槽为例,将其中一个线槽的线束进行统计以后得到相同走线路径的变压器车1位端部线槽线束统计表。按照线束表将线束打开放于地板上,标记线束长度以后将线束布置在线槽内。如图5所示:

使用改进后布线表由4人一天的工作时间缩短到4人半天顺利完成。而采用分线表不仅避免了线束的交叉,最重要的是这样做节省了时间,比如说有两束相同路经的线束一根一根的放和两根一起放来比较,后者就省去了许多时间,提高了生产速度。

采用电气布线模块化的工艺方法,具有如下优点:可以在车辆总装配之前将各个零部件的电气布线模块制作完成,模块的制作相对独立,可同时进行,节省装配时间,提供劳动效率;在车辆进行总装配时只需将各电气模块与车辆指定的接口安装连接即可,简化安装过程,降低人为差错,确保产品质量;在车下进行电气布线模块的准备和制作,不仅操作现场整洁有序,而且能降低劳动强度,便于操作和管理。

4 结语

模块化安装在生产过程中的探索始终是循序渐进的,在积累了一定的生产经验以后都可以摸索出结构规律,并且根据结构特点进行归纳总结,根据零部件的接口形式、排布方式以及安装工序进行模块化工艺设计,通过模块化的工艺设计,不仅能增强对不同产品的适应性,而且能减少组装台位的占用时间,降低零部件组装的劳动强度,有效地控制装配质量,是提高产品性能、保证产品质量、降低生产成本、提高产品竞争力的一个非常有效的方法。

参考文献

[1] 刘云虎,梁军,杨浩.地铁车辆管线模块化设计[J].机车电传动,2009,(3).