基于STC单片机的锅炉控制系统的设计与制作

刘苏英

基于STC单片机的锅炉控制系统的设计与制作

刘苏英

摘要:文章设计了一款基于STC单片机的锅炉温度液位控制系统。该系统由核心芯片STC89C52、外围器件温度传感器、液位传感器、电加热器、水泵、液晶显示器、按键和加热器以及水泵驱动电路组成。

关键词:锅炉;控制系统;电路制作

目前,很多单位甚至公共场合都配上了电加热炉,给人们的饮水带来了方便。那么这些加热炉是怎么工作的呢?电子爱好者和学生是不是也能自行制作一款属于自己的电加热炉呢?本人就设计和制作了一款电加热炉的温度和水位控制系统,以STC89C52单片机为控制核心,用温度传感器DS18B20采集温度,测温范围为-55℃~125℃,最大分辨率可达0.0625℃,用液晶显示器LCD1602作为温度显示器,显示实际温度和设定温度。系统精度高、显示清晰、控制便捷,既可作为实际产品,也可作为学生综合实训项目。

1系统功能

该锅炉温度液位自动控制系统能够实现自动加水,自动加热,另外为了设备和人身安全,系统必须满足水位和温度的双重要求才能允许放水。

1.系统能够根据设定的水位上下限进水和出水,水位低于下限则进水,同时出水关闭,用户不能放水,水位到达上限则停止进水。

2.系统能够根据设定的温度上下限启动和停止加热,温度低于下限则加热,温度到达上限则停止加热,同时允许放水。

3.温度上下限和实际温度用液晶显示器实时显示。

4.温度上下限和放水用按键手动控制。

2系统设计

系统控制核心采用STC89C52单片机;温度检测采用DS18B20温度传感器;温度显示采用LCD1602液晶显示器,实时显示温度上下限和实际温度;水位检测采用浮球式液位传感器;加热器采用220V电加热器,加热的启动和停止通过单片机控制继电器,进而控制加热器电源的通断来实现;进出水同样也是通过单片机控制继电器,进而控制水泵的直流12V电源实现。

2.1硬件设计

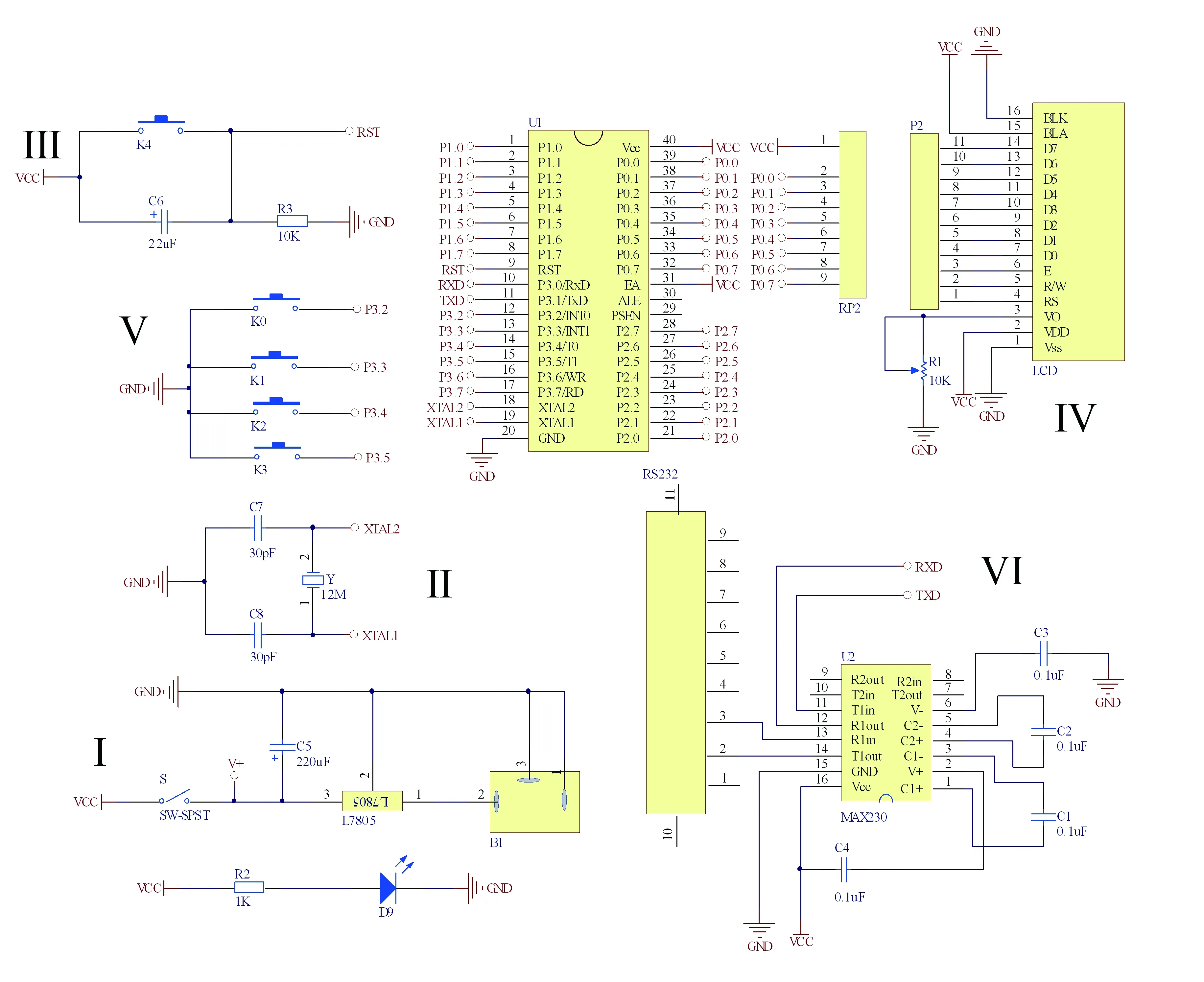

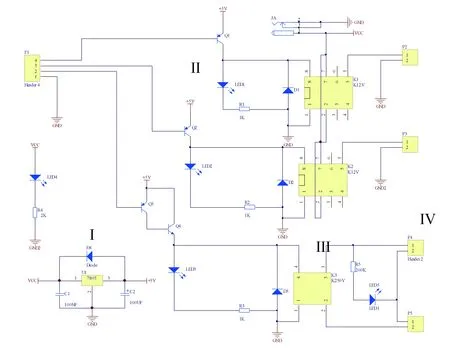

出于安全和系统扩展两方面的考虑,系统硬件电路分两部分,一部分为单片机核心电路,如图1所示,包括电源电路、时钟电路、复位电路、液晶显示、按键控制和程序下载电路五部分;另一部分为驱动电路,如图2所示,包括电源电路、三极管放大、LED指示电路、进水控制5V继电器、放水控制5V继电器、加热控制250V继电器以及接线端子七部分。

图1中I为电源部分,主要由三端稳压器L7805实现,可以使用12V、9V或5V电源适配器,也可以使用USB供电。II为时钟电路,由12MHz晶振和两个30pF电容组成。III为复位电路,由按键、10K电阻和22μF电容组成。IV为液晶显示部分电路,使用LCD1602液晶显示器,数据端由单片机P1口输出,控制端RS接P0.0, R/W接P0.1,EN接P0.2。V为按键控制部分,K1为温度加按键,K2为温度减按键,K3为放水按键,分别接单片机的P3.3、P3.4、P3.5脚。VI为程序下载电路,主要由MAX232及4个0.1μF电容组成。

图2中I为电源部分,采用12V电源适配器供电,12V电源一方面通过继电器控制给水泵供电,一方面通过三端稳压器L7805得到5V电源,为其他部分电路供电。II为三极管电流放大、LED指示以及继电器线圈保护部分,其中Q1、Q2分别驱动和控制进水和出水控制继电器,LED1和LED2分别为进水和出水指示灯。Q3、Q4组成复合三极管驱动和控制加热器,LED3为加热指示灯。III为继电器,其中K1为进水控制5V继电器,K2为出水控制5V继电器,K3为加热控制250V继电器,LED5为加热器220V电源指示灯。IV为进出水泵和加热器电源接线端子。

图1 核心板原理图

图2 驱动板原理图

在绘制PCB图时,应注意250V继电器及加热器接线端子部分线要加粗,且与其他部分隔离,以确保安全。

2.2软件编程

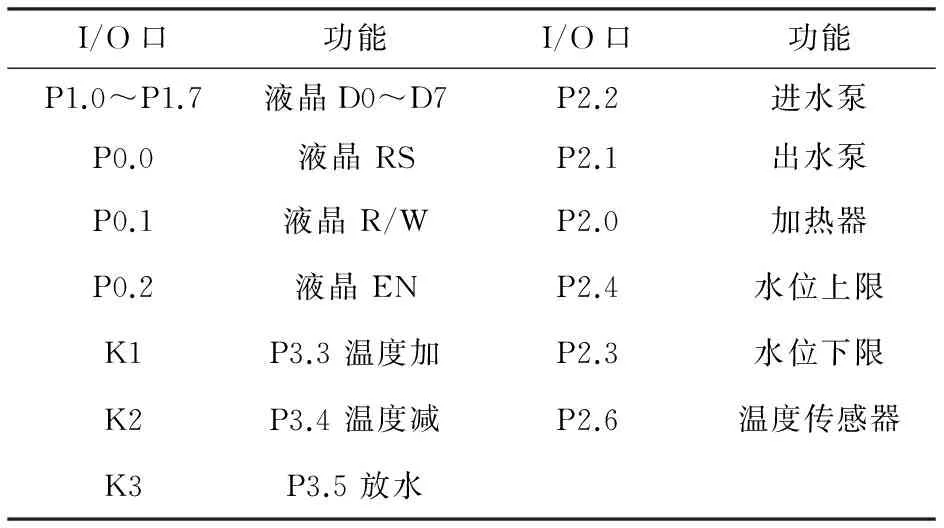

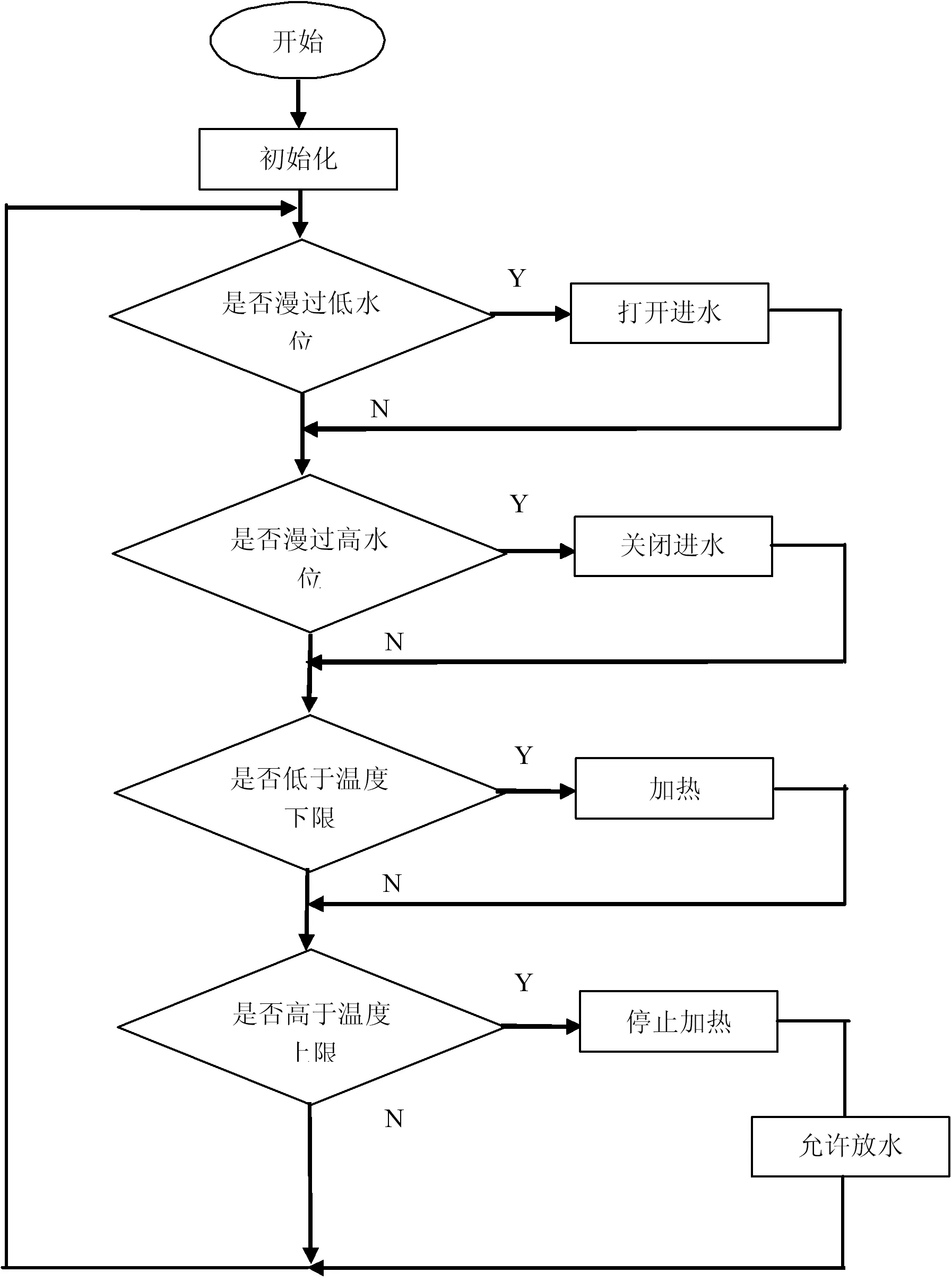

系统采用c语言编程,资源分配如表1所示。程序流程如图3所示。

表1 单片机I/O口分配表

3电路制作与调试

3.1电路板制作

PCB的制板方式有物理制板和化学制板两种,其中物理制板主要指雕刻机制板;化学制板主要有热转印制板、感光板制板和小工业制板。本项目核心控制板采用化学制板法中的小工业制板,驱动板采用物理制板,也即是雕刻机雕刻制板。

3.1.1核心控制板的制作

由于电路不太复杂,元件不多,核心控制板设计成单面板。一般工业上化学制板工序很多,也相当复杂,而且很多工序的效果与工作人员的经验密切相关,不是单纯凭借理论上的方法步骤就能制出无缺陷的电路板的。因为是实验室半自动化制板,所以我们把小工业制单面板的工序缩至最少,18道:裁板→打孔→刷板→出片→涂曝光油墨→烘干→加反片曝光→显影→碱性腐蚀→脱膜→涂阻焊油墨→烘干→加焊盘片曝光→显影→镀锡→做字符丝网→涂字符油墨→烘干。

图3 程序流程图

3.1.2驱动板制作

这里驱动板我们使用雕刻机雕刻。雕刻机可刻单面板也可刻双面板,区别就是制双面板必须孔金属化,而单面板不需要孔金属化。雕刻驱动板,同样也是把工序减到了最少,主要工序有:裁板→钻孔→雕刻→出片→涂阻焊油墨→烘干→曝光→显影→镀锡。

3.2焊接与调试

焊接前先目测或用万用表检测两块电路板有没有制作上的缺陷,比如断线、短接、焊盘脱落等。如果有先修复电路板,然后分别焊接。

1.先目测或用万用表检测焊接后的两块电路板有没有明显的缺陷,比如虚焊、桥接、焊点形状不好、光泽度不好等,如果有,先接解决焊接缺陷。

2.检查有没有元件装错,比如二极管极性、电解电容极性、电容、电阻、继电器线圈、继电器常开常闭开关等。

3.将驱动板上220V电源和250V继电器部分焊点和线路用热熔胶覆盖起来,确保通电后安全。

4.使用12V、9V或5V电源适配器,接入电源,或使用USB供电。分别检查两块电路板上所有该是+5V的点电源是否正常,该是+12V的点电源是否正常,7805是否发热严重。

5.检查单片机能否正常下载程序。

6.将两块电路板通过杜邦线连接起来,将进出水泵电源接入端子,加热器电源接入端子。按单片机资源配置表接入温度传感器和水位传感器,注意温度传感器要用热缩管和热熔胶密封好,做好防水工作,否则易导致温度不能正常或稳定显示。浮球式液位传感器位置要固定好。

7.通电进行软硬件综合调试,若不能正常工作,再根据现象分析问题,解决问题。重点检查分析程序,用万用表直流电压档检查关键点电压大小,检查继电器吸合情况等。

3.3系统测试

通过以上调试,系统无误后,便可进行测试。通过多次测试,测定系统温度最高可达100℃,最低温度为测试时环境温度。通过按键,可调节温度范围,温度可精确到0.1℃,液晶屏显示清晰。水位测试时,为了安全,水位传感器放置在锅炉底+5cm~锅炉顶-5cm之间位置,可根据需要任意设定。

4总结

文章详细介绍了基于STC单片机的锅炉控制系统的设计和制作过程,包含了许多设计和制作经验。该项目也是作者为学院应用电子和电子工艺专业设计的综合实训项目,所以有些元器件的选取和系统搭建并未完全从实际锅炉的角度出发,电路的设计和制作也偏向教学。比如,液位传感器和水泵的选取;电路板的制作工序简化,精度降低;系统搭建上用两个水桶和一些软管来模拟锅炉和自来水管;核心板具有一定的通用性,方便多个项目共用。因此,系统不仅能够为生活中的电加热炉设计与制作提供依据,而且能够作为学生实训项目或者电子爱好者的练手之笔。

[参考文献]

[1]顾亚文.单片机应用项目化教程[M].北京.北京大学出版社.2012.

[2]彭伟.单片机C语言程序设计实训100例[M].北京.电子工业出版社.2012.

责任编辑:王与

中图分类号:TP274

文献标识码:A

文章编号:1673-1794(2016)02-0054-04

作者简介:刘苏英 ,安徽机电职业技术学院电气工程系副教授(安徽 芜湖 241002)。

收稿日期:2015-12-03