轿车前纵梁拉延模拟分析

文/杨威,高志纯,郎庆东·一汽大众汽车有限公司

轿车前纵梁拉延模拟分析

文/杨威,高志纯,郎庆东·一汽大众汽车有限公司

左 /右前纵梁冲压件是轿车车身中重要的保安件,在整车安全性和结构尺寸匹配准确性上起着至关重要的作用。左/右前纵梁冲压件在强度、尺寸和形状精度、焊接表面质量等方面有着很高的要求。

国内整车生产厂中,一汽大众在全自动化冲压生产线上,对左/右前纵梁成形首次采用一模双件的生产方式,实现了全自动化批量生产。彻底克服了因制件重量大、尺寸狭长、结构形状复杂而不适合全自动化生产的难题,使整线连续生产运行节拍达到了7.5次/分钟的国际创记录水平。本文就左/右前纵梁冲压件的产品特性和产能要求,对拉延工艺进行了详细的模拟分析。

技术难点

左/右前纵梁的产品特性要求高

RPS基准孔和基准面既是冲压单件尺寸测量、定位、找正、对中基准,也是总成或分总成焊接的定位、找正基准。故2个RPS基准孔的形状公差为+0.2mm,位置公差为±0.2mm;2个RPS面的Z向位置公差为0mm。

由于左/右前纵梁法兰面和翼面分别与纵梁盖板,前、后支撑块辅助支架,前地板梁,前地板等零件都有匹配和焊接要求,且该冲压件的强度要求很高,决定着焊接总成和白车身结构尺寸是否合格与稳定。故其翼面的形状公差为+0.7mm。

高强度激光拼焊钢板不利于制件的成形及精度保证

HX260 LAD+Z 100 MBO高强度激光拼焊钢板,抗拉强度达到430MPa,屈服强度达到330MPa,断裂延伸率为26%,制件拉延深度大、成形和整形困难,需要的成形力很大。

制件为U型带法兰边两端头呈开口的形状,其两翼面最窄截面间距为19.5mm(左件)/36mm(右件),制件长度为1739mm,腹面与法兰面截面高度为85mm,制件整体高度为731mm,三段激光拼焊钢板厚度分别为2mm、2.85mm、1.35mm,厚度差异大,对成形稳定性影响较大,对制件的回弹、扭曲变形、缩颈裂纹、波浪皱褶的控制难度大。

图1 料片轮廓形状

拉延模拟分析

确定料片形状

按产品三段不同料厚(2/2.85/1.35mm )的激光拼接焊缝位置和焊缝对产品形状和孔位孔径的要求,考虑料片在拉延成形中X方向的材料流动量确定料片的焊缝位置。

根据拉延成形制件的形状、拉延工艺补充压料面的需求、拉延槛的设置及收料线的位置(在拉延成形制件上保留整体拉延槛)、修边余量和最小搭边值、定位等要求,确定料片的轮廓形状,如图1所示。

设置拉延模拟参数

焊接时需注意板料纤维方向,成形时采用单动拉延方式,单件压料力为220t,成形力为600t。在拉延成形后,激光拼焊焊缝位置的变化不能出现影响产品功能和冲压工艺的位移,即不能跨越或接近孔、基准面、安装面、匹配面等特征。

工艺补充形状设置

⑴取冲压基准点(左件)为:X=300、 Y=-430、Z=0,冲压方向为:在YOZ面内绕X轴旋转12°。在此冲压基准点和冲压方向上,拉延成形力和压料力分布相对均匀,拉延深度变化小,全部拉延形面无负角且拔模斜度适中,可以满足退件和后续工序修边工艺要求。

⑵结合工艺补充部分高度的选取,板料与拉延凸模的初始接触位置基本合理,把板料拉延成形性调整到相对合理的状态,没有明显的起皱及厚度变化情况。

⑶为了保证制件法兰面形状,取制件法兰面形状沿周轮廓并延长至大于修边轮廓区域,形成工艺补充的形状面,并以该形面轮廓做为拉延凸模轮廓。

为了提高拉延工艺性,使板料的塑性变形充分,保证制件具有足够的刚性,制件回弹变形小。结合产品的腹面深度,以达到拉延制件拉延深度相对均匀为目的,做出工艺补充形状面的拉延深度补偿变化,并生成与产品腹面接近平行的压料形面,如图2所示。

⑷为了减小拉延成形件的回弹、扭曲变形,将产品开口端在拉延工序封闭,形成封闭的拉延形状,如图3所示。

⑸为了减小由于两侧翼面形状不对称和腹面轮廓非直线带来制件扭曲变形的问题,在中部区域工艺补充的形状面设计上,在考虑接近产品形状的同时,也做了两侧形状面受力均衡的考虑,如图4所示。

⑹由于制件中部两侧翼面与法兰面交汇圆角过小,且法兰面形状变化大,故需要在拉延时,做出适于拉延成形的、接近产品的圆角和法兰面形状,再通过后续整形达到产品形状尺寸,如图5所示。

⑺根据产品的轮廓形状和后续修边工序的修边轮廓,并考虑后续工序对工艺补充的要求,确定拉延凸模轮廓及修边位置,如图6所示。保证制件的外表面形状和主要匹配面等包含在凸模轮廓范围内,并具有良好的表面质量和尺寸精度。

⑻为了能够目测制件拉延成形到位的状态,在工艺补充中接近水平面的、相距较远的、在修边后至少可以保留大半个标记的位置,设置2个拉延到位标记,如图7所示。

⑼为了能够保证翼面的尺寸精度和形状精度,根据产品的形状,确定在拉延深度相对较深的区域,对两侧翼面分别做3°的预回弹设置处理,如图8所示。

成形性评估分析结果检查

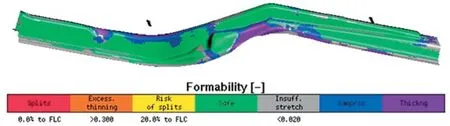

⑴拉延模拟成形性评估。制件处于安全区域范围内,如图9所示。

Formability—可成形性/Splits —破裂/Excess thinning —过度变薄/Risk of splits—有破裂危险/Safe—安全/Insuff stretch—变形不足/Comprss—有起皱趋势/ Thicking—起皱

⑵成形性FLD极限图。制件处于成形限制曲线安全区范围内,如图10所示。

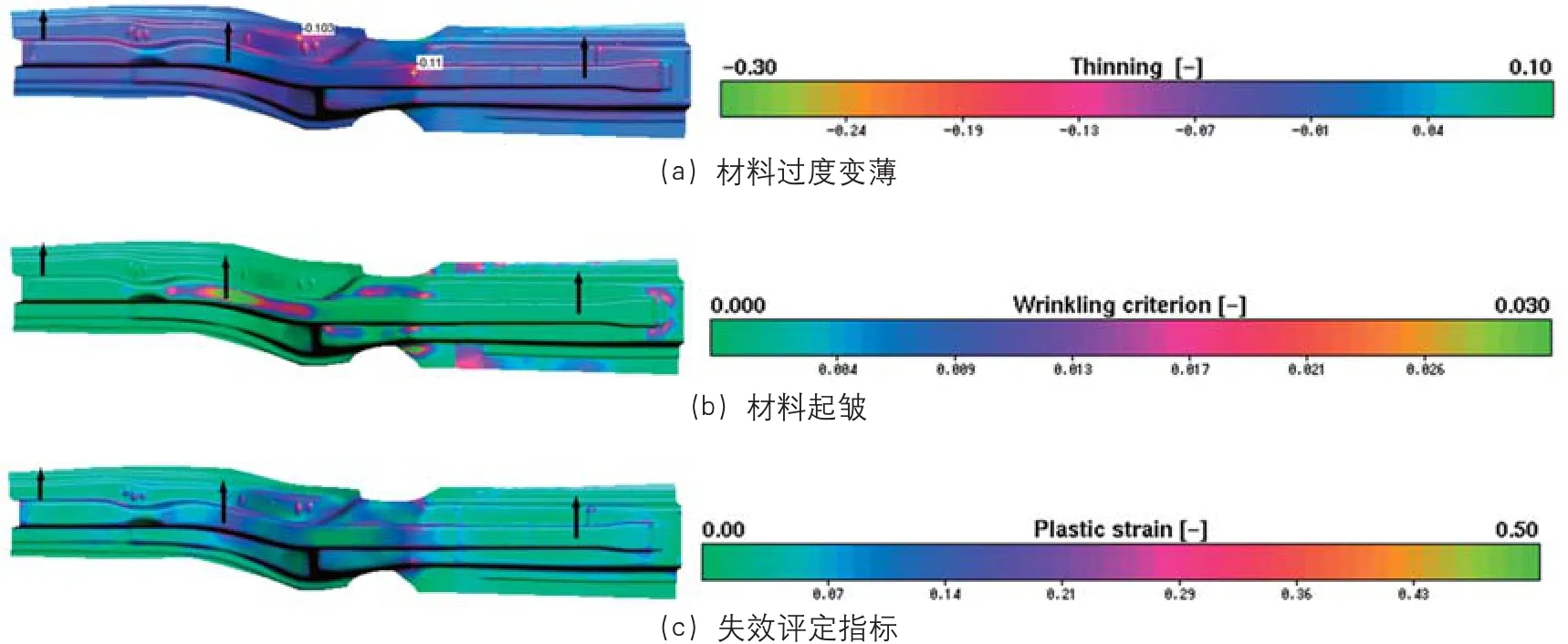

⑶材料过度变薄、材料起皱、失效评定指标显示云图。制件处于合理的安全范围内,如图11所示。

图2 工艺补充形状设置

图3 产品开口端在拉延时封闭

图4 拉延工艺补充法兰面

根据拉延模拟对制件板料料厚变化、变薄率变化和板料起皱的分析,其板料的变化范围在允许的界限内,且变化分布与工艺补充部分和成形部分的设计趋势基本一致,虽然个别点出现接近极限值,有出现缩颈、开裂的可能,但可以通过实际模具的调整解决。

图5 拉延圆角加大

图6 拉延凸模轮廓及修边轮廓

图7 拉延到位标记

图8 两侧翼面预回弹设置图

图9 拉延模拟成形性评估

位移边界条件指标检查

图10 成形性FLD极限图

图11 材料变形显示云图

图12 拉延最终进料状态

图12所示为工件拉延的最终状态,根据拉延模拟对制件边缘位移边界的变化情况检查,为板料轮廓形状、尺寸和拉延筋等的设置做出了趋势判断。

在凸模翼面两侧,在保证足够压料宽度的条件下(取压料面平面宽度20mm),设置一条拉延槛。在中部倾斜腹面接近薄料的弯折区域,由于制件在冲压方向的拉延深度相对深(法向的拉延深度相对均匀),为了便于成形过程中板料的流动,板料轮廓在该区域做成无拉延槛的凹入状压料面。

为了保证制件批量生产的稳定性,在拉延件上,必须保留一条拉延筋宽度在2/3以上。在这种条件下,设置出板料的最小轮廓尺寸并做简化圆整的规范处理。

最终分析结果检查

经CAE分析表明,产品本身结构的工艺性基本合理,但局部形状存在破裂可能,调试过程中依赖于型面光洁度及局部圆角的修正,制件拉延工艺补充部分成形工艺性合理,能够保证拉延及后续冲压工艺的可行性,因此该制件及工艺补充部分可作为制造依据应用于生产。

实际生产和质量状态与匹配效果

⑴在9100t全自动化SPEEDBAR生产线上,采用1:1.38节拍运行方式,单机的运行节拍为11次/分钟,整线连续生产运行节拍为7.5次/分钟。在大众康采恩过程审核范围内,开创了2/2.85/1.35mm料厚、1765mm长度、12.42kg单件重量、一模双件、整线连续生产运行节拍为7.5次/分钟的先河。得到了大众康采恩批量生产启动检查团的一致认可。

⑵尺寸状态和匹配效果。对有匹配功能的形面、轮廓、孔进行尺寸优化(形面、轮廓尺寸公差为±0.5mm,孔尺寸公差为±0.2mm)和匹配试装,完全可以满足实际生产的质量要求。

⑶表面质量。冲压单件AUDIT评价等级1.2,缺陷点数70点,其中C1类波浪缺陷3个,C类毛刺缺陷1个,优于康采恩冲压单件AUDIT评价等级1.5的质量状态。