浅谈冲压品质管理

文/孙侃·天津一汽丰田汽车有限公司

浅谈冲压品质管理

文/孙侃·天津一汽丰田汽车有限公司

孙侃,从事冲压技术及现场管理工作,参与泰达工厂建设,负责多款车型的新车冲压项目,在生产性向上、精益管理推进、成本改善等方面深度学习实践丰田汽车的技术及管理理念。

T FTM冲压部门拥有6条全自动冲压生产线(含4条伺服生产线),产品包括整体侧围、车身结构件等冷冲薄板冲压品,板厚范围0.6~4.2mm,制件重量0.3~26kg,年有效冲程1862.2万次,生产制件2312万枚,2015年对应工厂40万台产能。在快速、高效的生产当中,保证冲压品质是冲压部门永恒的课题。在长期的改善和积累过程中,形成了一整套冲压品质管理的工艺及方法,取得了良好的效果。

现代冲压品质管理的特点

冲压品质的一致性

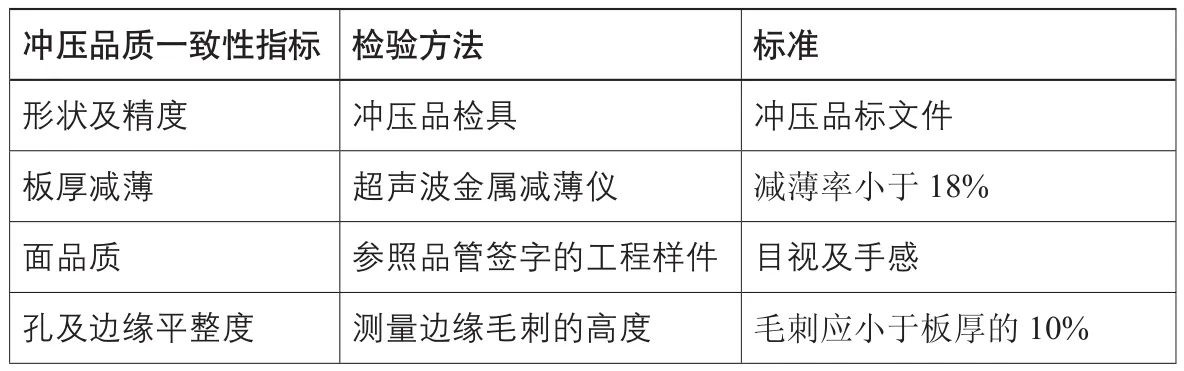

冲压品质一致性主要体现在冲压件符合设计品标,包括形状、精度、板厚减薄、面品质以及边缘平整无毛刺等指标,各指标的检验方法及标准如表1所示。

现代冲压生产的线性特点

由于现代工业的进步,冲压用薄板的材质稳定性达到较高水准,冲压生产串线基本由全自动代替人工搬运,压力机逐步由伺服压机替代传统的油压机或机械多连杆压力机等。总体而言,人的参与逐步降低,从而提高生产速度、安全性、安定性,也减少了人为因素造成的不确定因素,提升了冲压高速生产的品质线性特点。表2是传统冲压生产方式与现代冲压生产方式的对比。

表1 冲压品质一致性指标及其检验方法和标准

表2 新旧冲压生产方式的对比

综上,对于现代化程度先进的冲压全自动伺服生产线,各项生产参数一旦设定,影响冲压品质的非线性因素大大降低。冲压的品质管理可以根据这一特点有效地开展抽检、分割检查、倾向性管理等,用最低限度的人工,确保冲压品质的自工程完结。

冲压生产准备阶段品质管理的几点做法

冲压拉延成形的标准设定

⑴拉延成形调试过程中的问题点。

在冲压模具制作及调整过程中,拉延成形的状态决定了冲压品的回弹、刚性、精度以及板厚减少率等各项指标是否合规,拉延工序的调整及修理需要花费长时间来完成。但是往往闭合高压力等参数的细微调整会使成形状态波动巨大,即使经验丰富的技工有时也很难把握调整的方向。

总结下来主要存在两大问题:①在模具厂家的设备上,参数调整后变化倾向不明;②在模具来到制造车间的设备上,由于压机差异等原因,面临再次调整,继续花费大量时间和精力进行调试。针对以上问题,介绍一下丰田在拉延成形标准方面的执行办法。

⑵拉延成形的过程管理。

①统一的设备式样。为了提高模具生产准备的效率,降低调试时间和提高调试准确度,丰田公司首先在设备选型方面采用了统一的设备参数,丰田现在全球的冲压生产线,采用了统一的设备式样,以中国丰田合资事业体为例,整车厂TFTM、SFTM、GTMC以及造模厂TFTD都采用了丰田与小松合作开发的压力设备,设备式样统一、共通。这不但确保了造模厂生产出的模具可以以最短的时间在整车厂再现品质批量生产;而且在整车厂的各条生产线间模具可顺利移线生产,从而增加了整车厂各冲压生产线间生产负荷调整的机动性。

②压力波形的导入。在统一设备式样的基础上,丰田公司导入了又一项过程可视化技术,即压力成形曲线,它是通过在设备上增加压力传感器,并收集压力反馈信号来实现的,是一种专业化的基于应用的压力设备二次开发。

图1、图2、图3是由外接C-PAS仪器读出的某模具在造模工厂TFTD压机设备上的压力成形曲线,左侧是各生产设定参数,右侧是成形压力与时间的曲线。

图1 标准压(2215kN)寸动冲压下的320A侧围成形压力—时间曲线

图2 标准压(2215kN)行程冲压下的320A侧围成形压力—时间曲线

图3 上限压(3014kN)行程冲压下的320A侧围成形压力—时间曲线

在实际的生产准备过程中,合理运用以上过程参数可以高效再现成形性品质,侧围在线调试时间由国内平均水平36小时降低到2小时以内,由于篇幅有限,曲线的具体读图方法和运用不在本文详述。

冲压模具闭合高的标准设定

在模具制造生产准备阶段,模具的平行度也是重要的品质因素,但是冲压过程中,上模与下模接触的一刹那,用肉眼判断0.1mm以下的细微偏差是非常困难的。下面介绍一下丰田在模具平行度方面采取的做法。

图4所示是模具接触调整块的设置。接触调整块的目的是,在冲压过程当中的下死点(压机达到180°,上模与下模压实)角度,在调整块表面设置感压纸,测量并记录调整块接触的面积及状态。这是记录模具调试到最佳状态的一种方法。

图4 模具接触调整块设置图

图5是利用感压纸测出的模具出厂时各位置状态与在TFTM设备上调试后各位置的状态对比图。

图5 各调整块测试后感压纸状态

网格模具的导入

⑴网格模具。

Cross cut网格模具技术起源于丰田公司现场员工的创意与不断改善,通过在模具表面横纵切割凹槽,达到减少模具与制件的接触面,从而降低面品质不良。

⑵网格模具的加工规格。

如图6所示,加工规格图中显示的是模具剖面,凹槽规格宽1.05mm,深0.15mm,凹槽加工间距2.5mm,凹槽以与生产Feed方向45度角进行双向加工,在模具表面形成网格。图7是网格模具的实物照片。

⑶网格模具导入的效果。

天津一汽丰田冲压车间导入网格模具后,面品质不良由5%~6%降低到3%以内。

图6 网格模具的加工规格

图7 网格模具实物照片

冲压生产阶段品质管理的几点做法

标准样件管理、抽样检查以及初、中、终品的保障

在批量冲压生产过程中,如何保证一致性及通过高速冲压线性特点设定抽检的频度及方法,是冲压日常品质管理的基础。

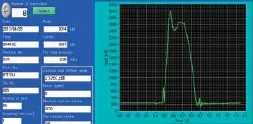

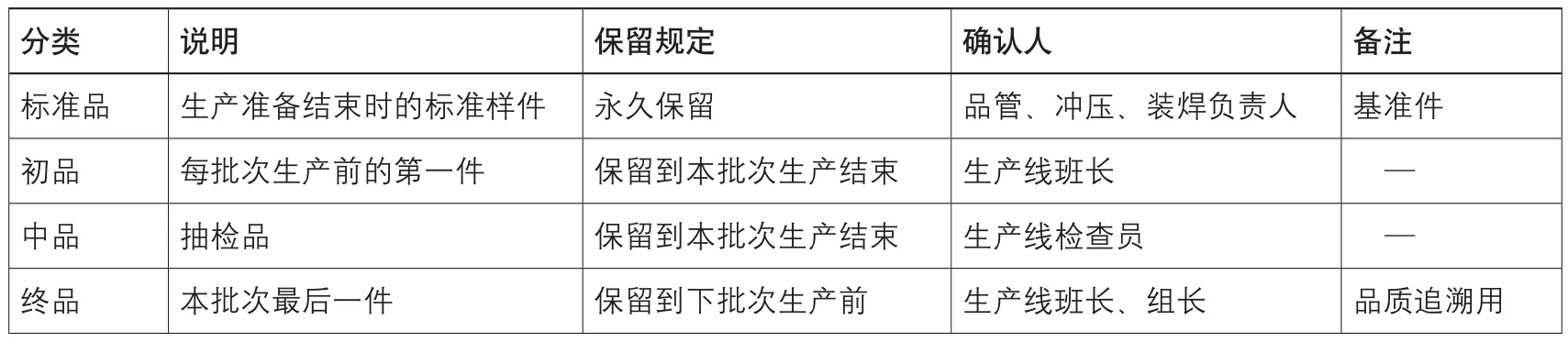

⑴标准样件管理、抽样检查以及初、中、终品的管理内规。

丰田对标准样件管理、抽样检查以及初、中、终品的管理内规详见表3。

⑵冲压QC工程图。

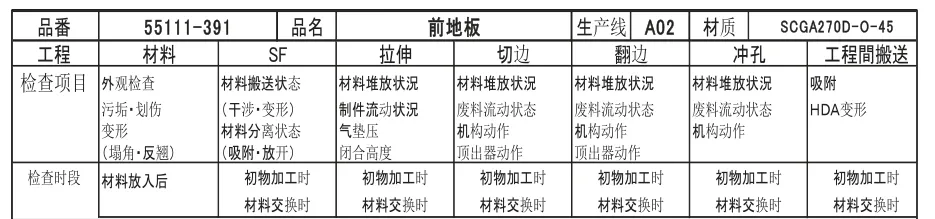

下面以391A车型的冲压在线品质管理文件为例进行说明。

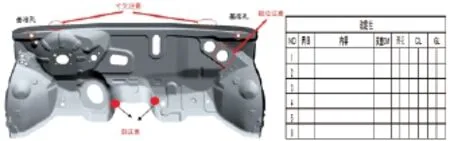

①检查项目,如图8所示。检查项目中记录了产品的必要信息,在加工过程中,各工艺产生不良的类型及检查的方法。

②检查频度,如图9所示。检查频度是根据此冲压品的特点,确定多少枚抽检一次以及不同阶段的抽检内容、检查方法以及记录方法等。

③不良履历,如图10所示。不良履历是更加形象地记录此部品曾经发生过的重大品质问题,让员工第一时间第一意识去查看相关部位。

面品质问题的发生源管理

对于冲压件面品质的管理始终是薄板冲压的难题,由于在冲压成形过程当中,各种细小的颗粒(一般认为直径大于30μm的硬质颗粒)都会造成冲压件表面的缺陷,由于颗粒小,用肉眼很难区分颗粒是什么,无法找到颗粒的发生源头,就无法进行改善。这里介绍一项丰田冲压现场员工的创意举措,利用民用观测宝石的电子放大镜,可使异物材质一目了然(图11),改善事半功倍。

表3 对标准品、初品、中品、终品的管理描述

图8 QC工程图中的检查项目部分

图9 QC工程图中的检查频度部分

图10 QC工程图中不良履历部分

图11 便携式电子显微镜及拍摄放大后的切粉照片

图12 异物→改善的经验图库

另外,在现场改善的长期积累过程中,现场工作人员还总结出了一套异物→改善对策的经验库,如图12所示。

通过倾向管理预防开裂

⑴开裂。

在薄板冲压成形过程中,随着变形的发展,材料的承载面积不断缩小,其应变强化效应也不断增加。当应变强化效应的增加能够补偿承载面积缩减时,变形可以稳定地进行下去;当两者恰好相等时,变形处于临界状态;当应变强化效应的增加不能补偿承载面积缩减,并越过了临界状态时,板料的变形将首先发生在承载能力弱的位置,继而发展成为隐裂,最终导致板料出现破裂现象。

图13 利用AutoGrid成像设备在FLD图中找到容易开裂的部位

⑵极限成形曲线FLD。

根据破裂的原理,在薄板冲压过程中的开裂及隐裂可以借助成形极限图(FLD)进行描述。成形极限图(FLD)是板料在不同应变路径下局部失稳的极限应变(工程应变或真应变)构成的条带形区域(或曲线FLC),它全面反映了板料从单向拉伸向双向等拉伸的应力作用下板料的成形能力。

⑶利用FLD测试找到最容易开裂的部位。

如图13所示,导入Autogrid三维成像设备测试钢板减薄的FLD曲线。将最容易开裂的部位进行标记,根据冲压的线性变化特性,只要抽检最容易开裂的部位。如果最容易开裂的部位不开裂,则判断制件整体安全。

⑷在线的板厚检测办法。

如图14所示,在生产线上利用超声波金属减薄测定仪,对容易开裂的点进行抽检检测,并把握倾向性(线性发展规律)就能有效预防开裂。

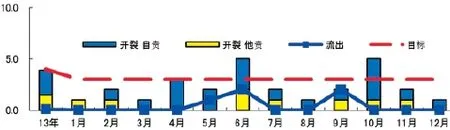

⑸开裂的预防效果。

在2013年泰达工厂冲压车间推行开裂的倾向性管理方法后,开裂的发生呈递减趋势,如图15所示。

图14 利用超声减薄设备在线检查板厚变化倾向

未来高品质冲压工艺的展望

众所周知,丰田公司的崛起受益于上一次大萧条中选择了精益管理TPS的模式。在当前全球经济低迷,消费下滑的状况下,众多的汽车企业如何在新的一轮洗牌当中脱颖而出将取决于各个企业自己选择的道路。在冲压工艺方面,无论是压机设备还是自动化装置将更加专业化。与此同时,少人化、无人化、互联网+、大数据、制品ID(每一枚冲压件都会有自己的生产品质履历),这些变革将会一件一件实现,企业要做的就是看清行业发展的趋势,并结合自身特点进行创新。

图15 导入倾向管理后开裂发生被控制在目标线以下