钻井现场生产安全事故统计与分析

赵 强 沈栩锐 徐雅芩中国石油川庆钻探工程有限公司川西钻探公司

钻井现场生产安全事故统计与分析

赵 强 沈栩锐 徐雅芩

中国石油川庆钻探工程有限公司川西钻探公司

【摘要】本文通过对某钻井公司2005年至2012年发生的可记录事件进行分类统计,分析了该公司亡人事故发生的周期性规律。从事件工况、事件时间段、事件类型、伤者受伤部位、伤者信息等方面分别简述该公司可记录事件发生的特点。对如何加强事故管理提出了5个方面建议,为钻井行业查补安全生产管理漏洞、强化安全监管提供了可参考依据。

【关键词】钻井;生产安全;可记录事件;分析

本文以一家拥有近5000名员工,配备50套钻机、25套修井机的钻探公司为研究对象,通过对该公司2005~2012年发生的可记录事件进行统计,从亡人事故周期、事故工况、事故时间段、事故类型、伤者受伤部位、伤者信息等方面进行了归类分析,找出共性问题,为同行业采取事故预防和控制措施提供参考依据。本文所统计的可记录事件包括:损工事件、限工事件,未包括:医疗事件、急救箱事件、未遂事件。

1 可记录事件统计综述

2005年1月~2012年12月,该公司总用工人数在4800人到5400人之间,发生可记录事件87起,平均百万工时事件率为0.69,死亡事故5起,死亡5人。其中2006年可记录事件数量最高,百万工时可记录事件率为1.43;2010年可记录事件数量最低,百万工时可记录事件率为0.21。

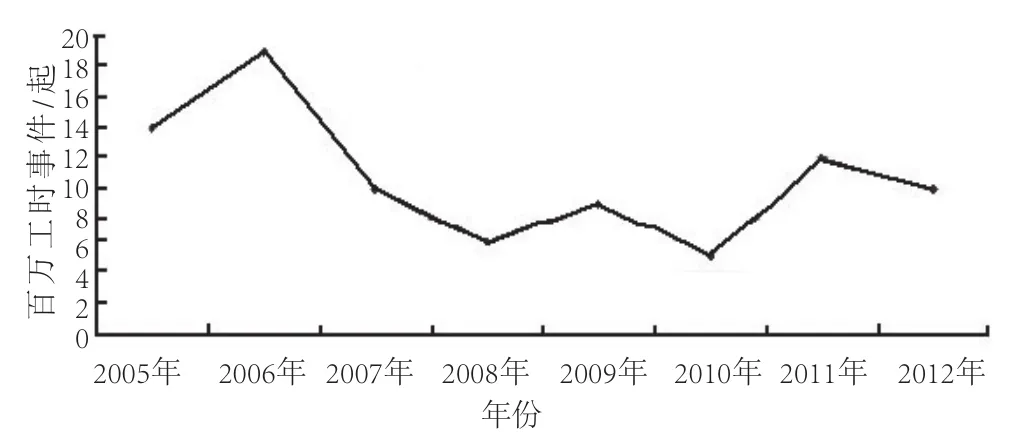

从统计数据和实际生产情况来看,在该公司成立之初,2005年、2006年为事故高发阶段,2007~2009年随前公司管理逐步走向正轨,百万工时事件率保持平稳下降,2011年,在总工时、生产进尺没有增加的情况下,百万工时事件率陡然上升,但2012年又呈现下降趋势,如图1。

图1 百万工时事件率变化趋势图

2 亡人事故发生规律分析

该公司2005年、2006年、2008年、2010年、2011年各发生1起亡人事故,每两起亡人事故间隔一般可记录事件(除亡人事故以外的可记录事件)10-18起,间隔时间分别为5个月、20个月、26个月、23个月。这种现象似乎正好印证了“海因里西事故金字塔理论”[1],即:不安全行为和不安全状态的累积必然会引发一般可记录事件,一般可记录事件的累积必然会引发亡人事故。

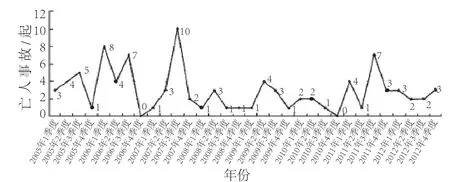

为进一步证实亡人事故与一般可记录事件发生频率的相关性,笔者以季度为单位绘制了可记录事件变化曲线,发现该公司除1起亡人事故前6个月内仅发生了3起一般可记录事件外,其它的亡人事故前3~6个月内均发生了5-12起一般可记录事件。图2为可记录事件数量变化曲线,图中黑点为亡人事故所在季度,曲线变化表明:亡人事故前一、两个季度内一般可记录事件通常会出现一段峰值,历史最小峰值为5起;发生亡人事故后,一般可记录事件减少,但随着时间的推移,一般可记录事件又逐渐增加,且频繁发生。

图2 可记录事件数量变化曲线图

3 可记录事件共性原因分析

3.1可记录事件所在工况分析

从工况来看,70%以上可记录事件发生在配合作业、交叉作业,其中拆安作业发生22起,占总量的25%;起下钻作业发生14起,占总量的16%;检修、试压作业发生13起,占总量的15%。

通过对以上可记录事件调查资料进行回顾,主要有以下方面的共性原因:

(1)交叉作业的风险未得到有效识别。作业前没有进行充分的危害识别,工作安全分析、许可证制度流于形式,作业负责人没有认真组织作业人员进行沟通、明确风险和控制措施。

(2)人员组织缺少合理性。特别是在下油套管、倒钻具等特殊作业时,班组人员分两组作业,由于缺乏合理的分工和组织,导致井口操作无人协助,风动绞车无专人操作等“脱岗”现象,从而引发事故。

(3)操作人员配合不当,盲目传递信号。特别是在检维修作业、起重作业、起下钻作业,由于作业人员错误发出指令,导致设备误启动、起重司机盲目下放重物等,从而引发事故。

(4)交叉作业中,监督、监护缺位。值班干部更多关注井下情况、生产情况,对关键任务的安全措施落实情况缺少跟踪;现场安全监督对工作安全分析、作业许可只重视是否按规定办理,而对其质量缺少关注。

3.2可记录事件类别分析

从事故类别来看,物体打击可记录事件排在第一位,占总量的32%;起重伤害可记录事件排在第二位,占总量的15%,高处坠落可记录事件排在第三位,占总量的14%。

通过分析数量在前三位的可记录事件直接原因,将其主要的共性问题总结为以下几个方面:

3.2.1引发物体打击可记录事件的直接原因

(1)高处落物。共5起,均是在上下空间交叉作业时发生的,主要有以下4个方面原因:没有正确的防落物措施;没有合理安排工作步骤;缺乏有效的相互提示;设备本身存在缺陷。

(2)物体滑落。共9起,主要原因有:工具使用不当,如:千斤顶、油管钳、手拉葫芦使用不当,打滑伤人;站位不正确,如:排套管时人员正对套管滚动方向站;配合不当,主要发生在多人共同搬运货物时。

(3)承压物弹出伤人。共3起,均是由于检维修、拆卸等作业过程中压力未完全释放,带压操作导致伤害。

(4)物体旋转伤人。共3起,最为典型的是转盘被误启动,导致吊环转动打击井口作业人员;B型吊钳打滑旋转,击伤操作人员等。

3.2.2引发起重伤害可记录事件的直接原因

(1)被吊物滑落。共5起,其原因均是吊点选择不当,主要发生在没有标准吊点的设备上,如吊泥浆泵上水管线、吊钻铤、套管等。

(2)钢丝绳断裂。共4起,主要原因:选择吊索的承载能力与被吊物重量不符;起吊时吊索的支间夹角过大,导致吊索超载;使用存在缺陷的吊索吊具;吊车安全设施存在缺陷,如:吊车副钩没有高度位置限制器,导致副钩冲顶,钢丝绳断裂,副钩弹出砸伤作业人员。

(3)作业人员被碰撞或挤压。共3起,主要原因:未正确使用牵引绳,用手直接接触被吊物;人员进入吊臂旋转半径内,被吊物撞伤。

3.2.3引发高处坠落可记录事件的直接原因

(1)未正确使用防坠落装置。共4起,主要原因:未使用安全带; 作业地点无法系挂安全带尾绳;固定直梯,如:井架、分离器等未安装防坠落装置。

(2)工作程序和方法不正确。未在上提前安装相应附件,造成不必要的高处安装和清洁工作。

(3)作业地点存在安全隐患。共4起,主要原因:循环罐栏杆严重锈蚀,在人员扶、靠栏杆过程中脱落引发事故;罐面走道板缺少限位装置,走道板位移,导致人员坠落。

3.3可记录事件发生时间段分析

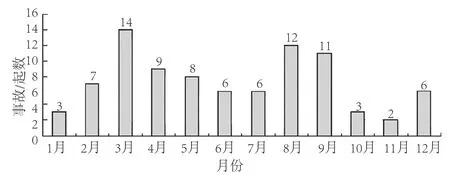

按月度对可记录事件数量进行统计,发现春、夏两季是该公司事故的高发期,可记录事件主要分布在3、4、5月份和8、9月份。3、4、5月累计发生31起,占总量的36%。8、9月累计发生23起,占总量的26%。具体数量对比,如图3。

图3 可记录事件所在月份柱状图

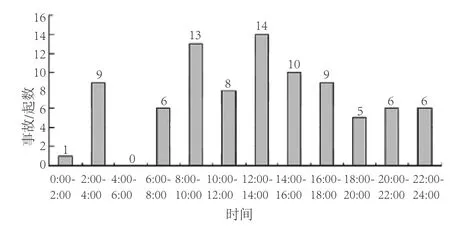

以每两小时为单元,对发生可记录事件的时间段进行统计分析,发现8:00~10:00、12:00~14:00为可记录事件发生的高峰时段,分别为12起、14起,占总量的30%;其次14:00~16:00、1600~18:00、2:00~4:00可记录事件发生的频次已较高,分别为10起、9起、9起,占总量32%。具体数量对比,如图4。

图4 可记录事件所在时段柱状图

结合钻井生产特点,可记录事件相对集中在某些月份,可能有以下几方面原因:

(1)春困诱发事故。3~5月受春困影响,操作人员注意力不集中,操作失误率增加。

(2)高温天气诱发事故。8~9月在该公司生产作业地区,气温最高,高温天气作业人员易中暑、疲劳、注意力不集中,从而引发操作失误。

(3)生产周期影响。受投资计划、生产工期等因素影响, 3~5月、8~9月是该公司钻机搬迁安装的高峰时段,吊装作业、高处作业、交叉作业等高风险作业也同时增加,因此发生事故的机率增高。

结合现场工况特点、人体生物钟特点等因素,事故相对集中在某些时段,可能有以下几方面原因:

(1)非常规作业相对集中。8:00~18:00,为现场最繁忙的工作时段,搬迁、固井、酸化等大型施工作业和检维修、打扫清洁等辅助工作都集中在该时段,以上作业大部分为非常规作业,涉及的人员多、交叉作业多,发生事故的机率较高。

(2)作业人员精力不集中。8:00~9:00,作业人员刚接班,未进入较好的工作状态;12:00~14:00,中午饭后人易犯困,工作状态下降;凌晨2:00~4:00,夜间作业人员疲倦、犯困;以上时段由于人体生物钟原因,导致作业人员精力不集中,增加了事故发生机率。

4 伤者信息分析

4.1伤者受伤部位

通过对伤者受伤部位的统计,发现:手部受伤排到第一位,21起,占总量的27%,脚部受伤排到第二位,17起,占总量的22%,其次头部、腿部受伤的比例也较高。这样的比重分布,与钻井现场大量涉及机械设备操作、敲击、井口操作等作业类型有关,其中操作吊卡时,夹伤手指5起,接近手部受伤总数量的20%。此外作业现场安全手套过于单一,没有针对敲击作业、井口操作、加泥浆材料等作业,配置防砸、防冲击、防刺穿等类型的安全手套,也是增加手部受伤害的重要原因。

4.2伤者年龄段

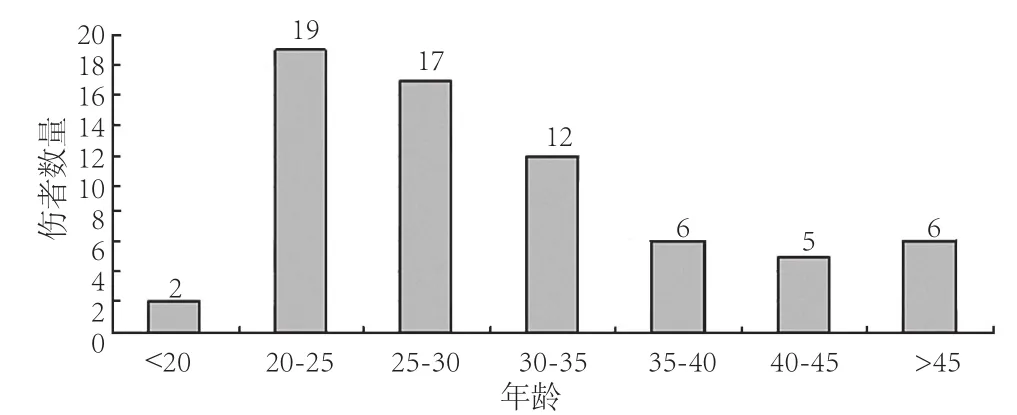

从伤者年龄段来看20~35岁员工是作业现场的中坚力量,也是受伤害的高危人群,数据显示:20~25岁年龄段伤者,19人,占总量的22%;25~30岁年龄段伤者,17人,占总量的占20%;30~35岁年龄段伤者,12人,占14%。具体数据,如图5。

图5 伤者年龄段柱状图

4.3伤者所在岗位

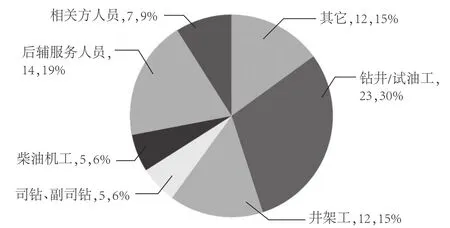

伤者岗位数据信息显示:钻井、试油工最多,占总量的30%,井架工占15%,司钻、副司钻占6%,柴油机工占6%,后辅服务人员占19%(后辅人员涵盖的岗位较多,包括了驾驶员、机修工、水电安装工、机关人员等)。此外相关方作业人员在现场的安全也不易忽视,他们伤害的比例占总量的9%。具体数据,如图6。

图6 伤者所在岗位饼状图

5 结论与建议

对该钻井公司8年内发生的可记录事件进行统计,从亡人事故周期、事件工况、事件时间段、事件类型、伤者受伤部位、伤者信息等方面进行了归类分析。针对共性原因和特点,对改进事故管理现状提出以下方面建议:

(1)重视亡人事故的周期性。通过对8年可记录事件的数据分析,发现该公司亡人事故与一段时间内一般可记录事件发生频率存在相关性。建议该公司按月或季绘制可记录事件变化曲线,如果在一个季度内一般可记录事件频繁发生,接近5起时,应当采取等同于亡人事故发生的严厉安全管理措施,如:停工整顿、全面隐患排查等,以打破亡人事故发生的周期性。

(2)改进事故调查分析方法[2]。目前事故分析方法主要为经验性的头脑风暴法,在查找管理原因方面缺乏广度和深度,且不能聚焦,原因分析和改进措施的制订都缺乏针对性。应综合采用“事故树”分析法和“领结图”分析法,从不安全行为和状态两个方面查找直接原因,进一步透过直接原因从“人、机、物、法、环”五个方面查找管理上的关键原因,从而制订有针对性的改进方案。

(3)强化改进方案的有效性。在既往事故报告中,纠正和预防措施的制订往往就问题谈问题,没有由点到面、由现象到本质,从源头上制订针对性措施;此外,事故调查时未查阅既往记录,对措施的执行程度、有效性缺少跟踪,未形成闭环管理,以至于同类事故屡次发生。因此建议在HSE会员会下设事故调查分委会,负责对事故进行调查、分析、统计,分析事故时应查阅既往事故档案,特别关注重复性事故,要建立起事故改进方案跟踪、关闭、归档机制。

(4)重视可记录事件的统计。由于原始资料的局限性,本文未对该公司医疗事件、急救箱事件、未遂事件进行统计,但以上三种事件统计和分析对前移事故防控关口具有重要意义,希望生产经营单位引起足够的重视,鼓励未遂事件上报,同时尽可能全的统计可记录事件,并进行周期性分析,获得有效信息,从而使事故防控做到“有的放矢”。

(5)重视不安全行为的分析。事故总是由不安全行为和状态直接造成的,因此应重视日常审核发现和安全监督上报的不安全行为。生产单位应当每月对不安全行为进行整理分析,梳理出重复性违章行为和具有高风险后果的违章行为,制订出针对性的纠正措施,传达到基层单位,作为近期安全活动和培训的重点。同样,纠正措施是否执行到位,也需要进行跟踪,以实现闭环管理。

参考文献

[1]王泽申.关于安全系统分析中事前预测之探讨[J].劳动保护科学技术.1997,17(4):19-21

[2]王显政.安全评价[M].北京:煤炭工业出版社,2005