大型风力发电机组弹性元件隔振性能分析和试验研究

晏红文, 田红旗, 欧阳华, 吕杏梅, 杨兆忠, 李晓光

(1.中南大学 交通运输工程学院,长沙 410075; 2中国中车株洲电力机车研究所有限公司 风电事业部,湖南 株洲 412001)

大型风力发电机组弹性元件隔振性能分析和试验研究

晏红文1,2, 田红旗1, 欧阳华2, 吕杏梅2, 杨兆忠2, 李晓光2

(1.中南大学 交通运输工程学院,长沙410075; 2中国中车株洲电力机车研究所有限公司 风电事业部,湖南 株洲412001)

摘要:针对兆瓦级风力发电机组传动链的复杂性,经过简化,分别建立齿轮箱、弹性元件和机架为系统的单自由度和两自由度振动模型,并根据风机传动链结构的特点,对齿轮箱和弹性元件系统的固有频率和刚度等参数以及传动链结构尺寸和这些参数的相互影响的关系进行分析和研究,提出适合于风机传动链中齿轮箱弹性元件相关参数的基本设计方法;并以齿轮箱为对象在现场进行振动测试,根据齿轮箱结构特点和对应测试数据的相关性两方面对试验结果的合理性进行了详细分析。根据测试结果再分析弹性元件振动特性和隔振效果,验证弹性元件和传动链结构的合理性,为风机设计提供参考。

关键词:风力发电机组;弹性元件;隔振;齿轮箱;振动试验

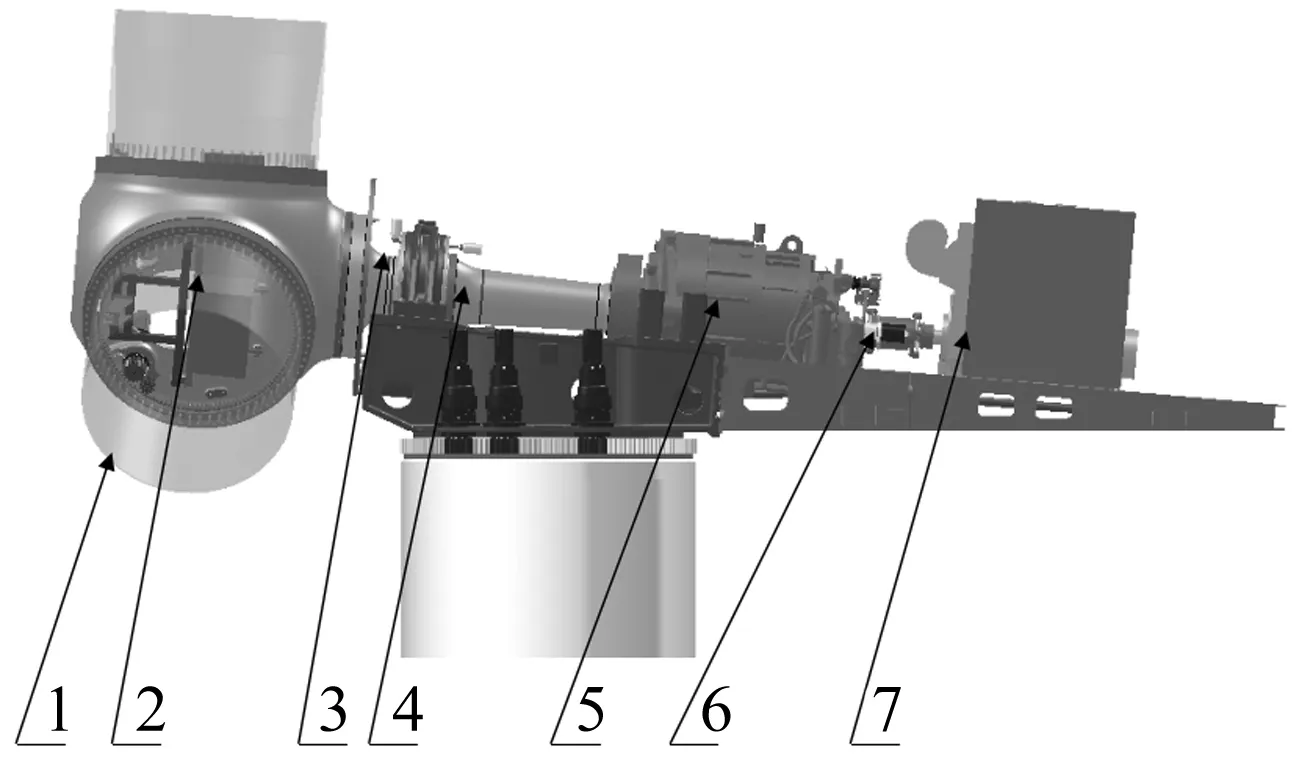

1.叶片 2.轮毂 3.主轴承 4.主轴 5.齿轮箱及弹性元件 6.联轴器 7.发电机图1 传动链基本结构Fig.1 Drive train structure

近年来我国风电行业发展迅猛,每年的装机容量超过千万千瓦[1],单机容量超过1.5 MW的大型机组为主流机型。大型风力发电机组的传动链一般由叶片、轮毂、主轴及主轴承、齿轮箱及弹性元件、联轴器、发电机组成,其结构复杂而且尺寸较长(见图1);大型机组决定其承受载荷很大,而且风力载荷作为输入的外载荷,其风向、风速不稳定,载荷变化的随机性也较大;再加上不同的工况机组又采取不同的控制策略;这些因素决定了机组为变转速运行[2],在运行过程中必然产生振动现象。传动链中的关键部件齿轮箱为高传动比的多级行星齿轮箱传动,发电机的转子除高速旋转外,与定子间还产生较大的相互作用的电磁力,这两个大部件的振动往往最为剧烈,对整个风机稳定运行和安全性影响较大。在风机设计中,一般会考虑通过安装弹性元件来减小或者隔离这些有害振动,避免发生传动链系统共振这种最危险的现象,以提高风机的使用寿命和安全性,减少重大经济损失。

对于齿轮箱和发电机往往采用弹性元件与机架联接固定,由于这两个部件是机组中主要的振动和噪声源,因此起关键的减振和隔振作用的弹性元件的性能对整个传动链动力学特性以及振动能量的传递等都有较大的影响。为获得良好的隔振效果,弹性元件参数选择和机组的结构设计变得非常重要。从查阅的相关资料来看,对齿轮箱动力学研究较多[3-5],也有文章单独对弹性元件本身性能进行研究[6-8],还有将驱动链的整个系统进行相关研究的[9],例如在船舶方面的相关研究[10-11]。但对风电机组中传动链使用的弹性元件整个系统的研究较少[12-13],对其结构参数的设计只是根据基本的振动理论方法进行,很少通过试验来验证其设计的合理性。本文将以兆瓦级风力发电机组最易发生振动的齿轮箱的弹性元件为例,对其隔振性能进行理论分析,再通过现场试验获取相关试验数据,并完成对试验数据的分析和研究,为整机设计提供参考。

1基本隔振理论分析

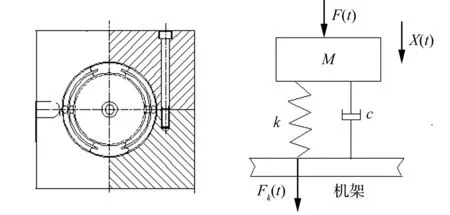

从图1和图2可知,齿轮箱的左右两端分别安装了为4组瓦式结构的弹性元件,在垂直和水平方向都具有一定的刚度值。可以选择一个方向来进行理论分析,这里选择垂直方向。假定机架为完全刚性体,于是齿轮箱、弹性元件与机架可以组成了一个单自由度的系统,见图3。

图2 齿轮箱弹性支座Fig.2Gearboxelasticsupport图3 单自由度振动模型Fig.3SingleDOFvibrationmodel

1.1单自由度隔振分析

根据单自由度振动原理[14],系统隔振率为:

(1)

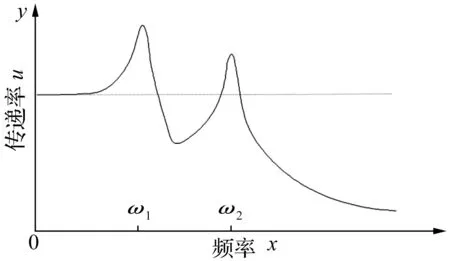

当ζ=0时,K与频率比λ的关系为:

(2)

图4 单自由度传递函数曲线Fig.4 Single DOF transfercurve

由此可见:不论阻尼大小,欲得隔振效果,即K<1,必须

(3)

即

(4)

1.2传动链系统结构与弹性元件刚度的设计

由1.1节可知,λ决定了振动效果,但当齿轮箱结构确定了,其啮合频率也确定了,也就是说激励频率就确定了,很难改变,而弹性元件的刚度可以进行适当调节。再从文献[15]知道,传动链结构尺寸与齿轮箱系统固有频率密切相关,将传动链进行模型简化如图5,由于轴承为调心滚子,就可以转化成单自由度的摆振模型,如图6。

图5 传动链简化图Fig.5 Reduced graph of drive train

图6 振动模型Fig.6 Vibration model

图中mg为齿轮箱质量,mh为轮毂和叶片质量,ms为主轴质量并假设其质量分布均匀,l2为齿轮箱重心距主轴承距离,l1为轮毂中心距主轴承距离,l为弹性元件距主轴承距离,若不计阻尼,则有微分方程:

(5)

转动惯量:

(6)

则其固有频率如下:

(7)

可见,齿轮箱系统频率不仅与弹性元件刚度有关,还与机组的结构设计有关,也就是说也可以通过微调传动链结构来调整固有频率的大小,因此在设计弹性元件时必须综合考虑各种因素才能满足系统要求。

但是还应注意到以上结论推导是建立在机架完全刚性的前提下的,并没有考虑到实际风电机组的机架为铸件或者焊接件,是一个柔性体部件,因此反应在试验中会发现弹性元件的传递函数曲线与图4并不一致,实际测得主要影响频率并非只有齿轮箱的第一级最小啮合频率,还有其它啮合频率影响。

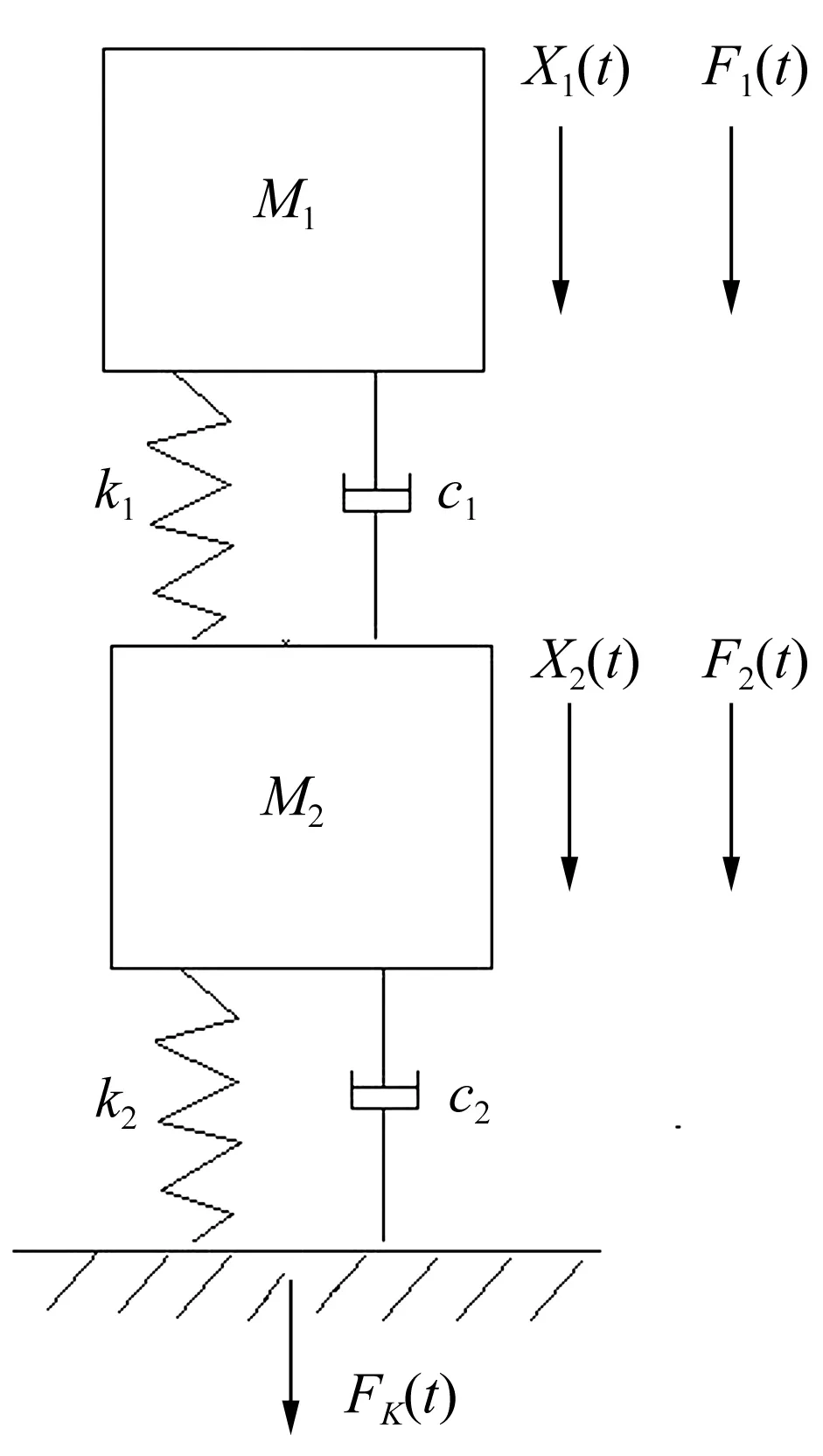

1.3机架柔性时的隔振原理

设机架为柔性体,可以将主机架模拟为一个有刚度的弹簧和质量块的系统,再将塔架作为刚性基础,这样就将前面的单自由度系统变成两自由度的振动系统,模型如图7所示,图中M1、K1和C1为齿轮箱弹性元件系统的等效质量,等效刚度和阻尼,M2、K2和C2为柔性机架的等效质量、等效刚度和阻尼。

图7 两自由度隔振系统Fig.7 Two DOF vibration system

则系统的运动微分方程如下[14]:

(8)

当不考虑阻尼时,力和位移的传递函数为:

图8 两自由度传递函数曲线Fig.8 Two DOF transfer function curve

2现场试验和分析

现场试验主要目的是两方面:① 是从获得的试验数据来分析弹性元件的隔振效果;② 是从试验数据中提取传递函数,从而验证齿轮箱系统振动模型简化为两自由度的合理性。齿轮箱弹性元件一般是轴瓦式结构,见图2和图9。选择某大型机组进行试验,试验时在齿轮箱弹性元件安装座、齿轮箱箱体上以及机架上选择合适位置布置三个方向的加速度传感器,并针对发电机在不同的转速工况下进行试验[16-17],对比齿轮箱和机架在相同方向上振动加速度的差异性,分析判断弹性元件设计的合理性。该机型转速范围为700~1 200 r/min,因此选择800 r/min、900 r/min、1 000 r/min、1 100 r/min和1 200 r/min,共5个转速工况进行试验。

图9 加速度传感器齿轮箱和机架布点示意图Fig.9 Acceration sensors on gearbox and mainframe

2.1齿轮箱振动分析

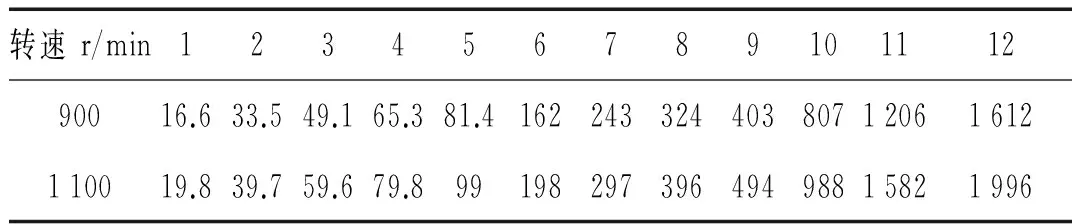

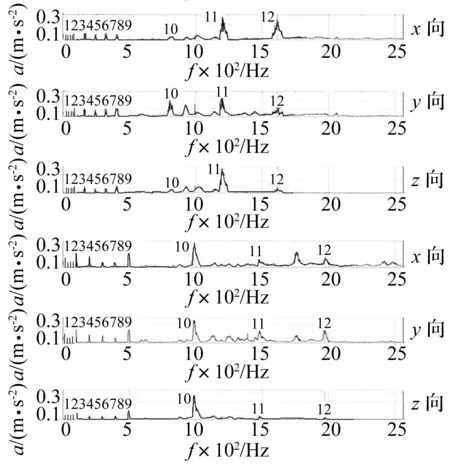

首先将从齿轮箱箱体上采集的数据进行频率特性分析,来判断齿轮箱振动激励情况,找出主要激励源的频率。图10为900 r/min和1 100 r/min工况时箱体三个方向的振动幅值谱图,其中上面三条谱线对应900 r/min工况,下面三条谱线对应1 100 r/min工况,其主要激励频率都用箭头和阿拉伯数字标出,将此谱线图中各级波峰频率的具体值转换为表1。

表1 齿轮箱频率波峰值

图10 工况900 r/min和1 100 r/min频率幅值谱Fig.10 Frequency amplitudes in 900 r/min and 1 100 r/min cases

根据齿轮箱的参数,900 r/min和1 100 r/min转速下的最小啮合频率(亦即第一级齿轮啮合频率)分别为16.2 Hz和19.9 Hz,因此表1中频率有明显的倍频特征,其中前4阶分别是以两种转速下的最小啮合频率为基频的四倍频,与齿轮箱在两个转速下的第一级啮合频率一致;5~8阶分别是以81.4 Hz和99 Hz为基频的四倍频,根据齿轮箱参数与第二级啮合频率一致;最后面4阶分别是以403 Hz和494 Hz为基频的四倍频,同样根据齿轮箱参数可知与第三级啮合频率一致。因此齿轮箱箱体振动源主要来自于其内部的齿轮啮合激励。再看看三个方向的功率谱值,将表1中1 100 r/min转速下的12阶频率对应的三个方向功率谱值用图11来表示,从图中可以很明显的特点:齿轮箱箱体振动能量主要在Z方向,这一点从齿轮箱安装结构也可以分析得到:由于齿轮箱激励主要来自垂直于轴向的旋转运动,所以在X方向(轴向)振动能量较小;在横向虽然会接受到啮合激励,但是并没有象垂向那样还会叠加齿轮箱重力方向的振动能量,所以图中较真实反应了三个方向的振动能量分布。从振动能量集中的频率来看,齿轮箱的振动能量主要是较高的频率段,而且对应于齿轮箱的第二级和第三级啮合频率,比第一级啮合频率对应的能量要大很多。这方面的原因也可以从齿轮箱结构来进行分析,第一级齿轮转速相对于第二、三级的转速很低,如果齿轮等相关零件加工精度相当的情况下,转速越高,振动会越剧烈,振动能量相应更高。因此在弹性元件设计时需要考虑具体的情况。

图11 工况1 100 r/min箱体三个方向功率谱值Fig.11 Power spctrum of 1 100 r/min case in three directions on gearbox

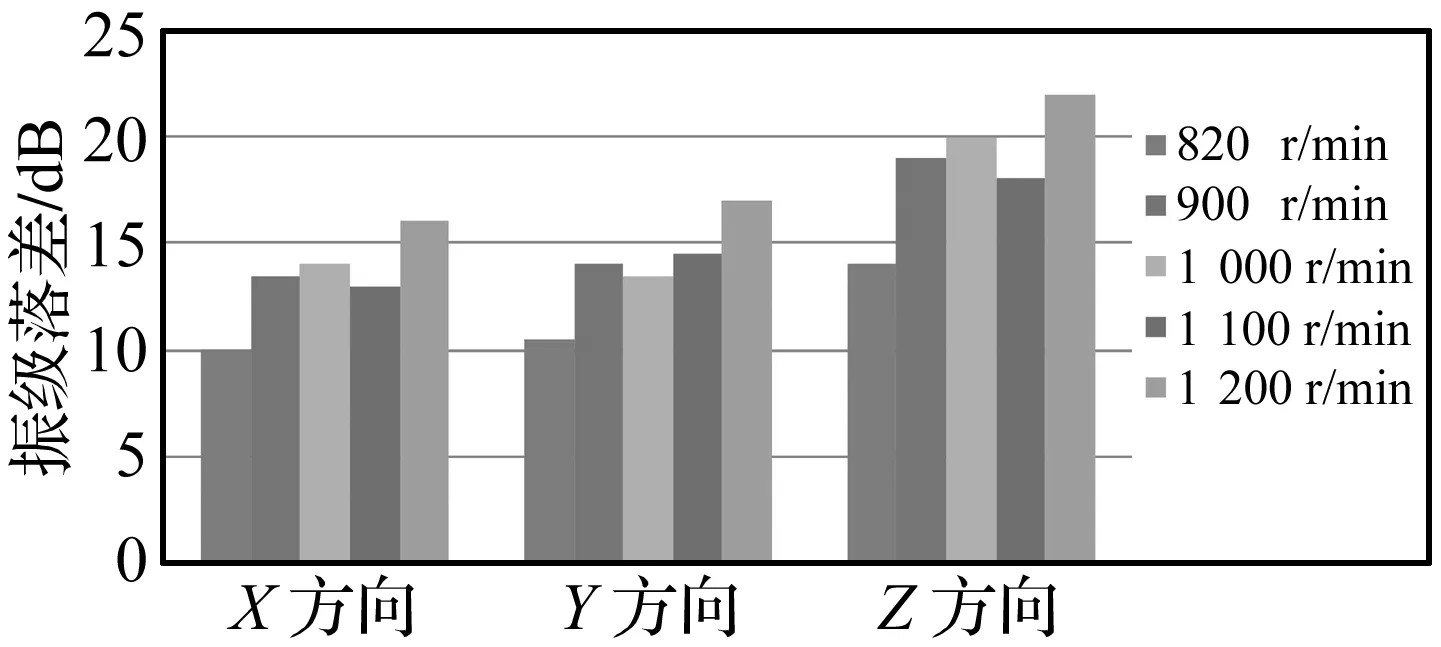

2.2弹性元件隔振性能分析

(10)

式中,XRMS和X′RMS分别是与弹性元件联接的齿轮箱和机架振动信号的有效值。

图12 不同转速下箱体、主机架XYZ方向振级落差柱状图 Fig.12 Vibration level difference histogram between gearbox and mainframe

由该图可知,平均值达到15 dB,弹性元件隔振效果明显,其中Z方向隔振性能优于XY方向,转速影响较小。

2.3试验分析

从图1可知,风电机组传动链较复杂,与齿轮箱联接的部件较多,机架上除安装了齿轮箱外,还有其它运动部件,这些振动能量会相互传递,再加上一些干扰因素等,会导致测量的数据会存在偏差,这一问题可以从试验得到的传递函数曲线对应的数据相干性分析中看到。图13的上图为1 100 r/min转速下的传递函数曲线,下图为对应的相干系数曲线。可见相干系数多数都远小于1,数据的相干性小,传递函数曲线不真,数据需重新处理。可以采取的方法是通过对数据分析,选取那些真实可靠的数据,例如可以选择相干系数较高的点值绘制传函曲线。从图13中选取15个点值绘制的传函曲线如图14。在10 Hz附近传函曲线有一个大于0的波峰,这应该是传函曲线的第1个波峰,即系统固有频率11.5 Hz处,在一个较大的频率处还有一个波峰值,应该是机架的柔性所致,两自由度传递函数曲线比较吻合,这也验证了前面的理论分析。

图13 1 100 r/min工况Z向传递函数及相干系数Fig.13 Transfer function and coherent coefficient in Z direction 1 100 r/min

图14 1 100 r/min工况Z向传递函数Fig.14 Transfer function in Z direction 1100 r/min

3结论

通过将复杂的风电机组传动链系统模拟成两自由度系统的理论分析和试验验证可知,齿轮箱弹性元件系统并不是简单的单自由度系统,进行分析时还应该考虑机架的弹性,将机架纳入到系统中并模拟成两自由度系统更加合理;在进行机组传动链系统及部件设计时,必须要综合考虑各部件的振动特性,特别要注意传动链系统频率与弹性元件性能和传动链系统结构是密切关联的;另外,弹性元件的刚度值并非越小越好,太小的刚度会使其变形量大,系统可能出现不稳定;相反太大的刚度值又会使机组主要运行转速区隔振效果差,产生较大冲击,影响机组寿命和安全性。要确保传动链系统和弹性元件设计合理,除理论分析外,必须经过相关试验来进行验证;最后,针对复杂振动系统,提出一种提取信号峰值来绘制传函曲线的方法,这种方法是否准确需要进行大量的试验进行更充分的验证。弹性元件在大型风力机组中应用较广,除了齿轮箱外,还有发电机以及经常处于旋转运动状态的轮毂控制柜等部件,相应的弹性元件参数设计可以采用类似的方法确定。

参 考 文 献

[1] 杨校生,祁和生,徐涛.风电产业发展展望[C]// 风能产业 2013 中国农业机械工业协会风能设备分会2013年度论文集.

[2] Licari J, Ugalde-Loo C E,Ekanayake J B. Damping of torsional vibrations in a variable-speed wind turbine[J]. Energy Conversion, IEEE Transactions on,2012, 28(1):172-180.

[3] 李宏坤,郭骋,房世利,等.齿轮箱减振降噪优化设计方法研究[J]. 振动与冲击,2013,32(17):150-182.

LI Hong-kun,GUO Cheng,FANG Shi-li,et al. Optimization design method for gearbox’s vibration and noise reduction[J]. Journal of Vibration and Shock, 2013,32(17):150-182.

[4] 张庆伟,张博,王建宏,等. 风力发电机齿轮传动系统的动态优化设计[J]. 重庆大学学报,2010,33(3):30-35

ZHANG Qing-wei, ZHONG Bo, WANG Jian-hong,et al. Analysis on torsional vibration of transmission system in wind generators gearbox[J]. Journal of Chongqing University,2010,33(3):30-35.

[5] Kahraman A, Vijayakar S M. Effect of internal gear flexibility on the quasistatic behavior of a planetary gear set[J]. Mech Des,2001,123(3):408-415.

[6] 周宏慧,张亚新,黄友剑,等.橡胶制品的组合静态性能分析及计算[J].机械工程师,2009(6): 64-66.

ZHOU Hong-hui, ZHANG Ya-xin, HUANG You-jian,et al. Analysis and calculation of static characteristics of rubber-rubber complex[J].Mechanical Engineer,2009(6):64-66.

[7] 潘孝勇,上官文斌,柴国钟,等.橡胶隔振器动态特性计算方法的研究[J].振动工程学报,2009,22(4):345-351.

PAN Xiao-yong, SHANGGUAN Wen-bin, CHAI Guo-zhong, et al. An investigation of calculation methods for the dynamic characteristics of rubber isolator[J]. Journal of Vibration Engineering,2009,22(4):345-351.

[8] Sciulli D,Inman D J. Isolation design for a flexible system[J]. Journal of Sound and Vibration, 1998,216(2):251-267.

[9] Peeters J. Simulation of dynamic drive train loads in a wind turbine[D]. Leuven, Belgium:Katholieke Universities Leuven, 2006.

[10] 张懿时, 童宗鹏,周炎,等. 船舶齿轮箱硬弹性隔振技术研究[J].噪声与振动控制,2013,33(3):153-155.

ZHANG Yi-shi, TONG Zong-peng, ZHOU Yan, et al. Research of hard elastic isolation technology of marine gearboxes[J] .Noise and Vibration Control,2013,33(3):153-155.

[11] 戴光昊,高长伟,刘永恒,等.弹性安装齿轮箱抗冲击特性时域计算分析[J].噪声与振动控制,2012(6):62-65.

DAI Guang-hao, GAO Chang-wei, LIU Yong-heng, et al. Computation and analysis of shock characteristics of elastically supported gearbox in time domain[J]. Noise and Vibration Control,2012(6):62-65.

[12] 胡伟辉,林 胜,秦中正,等.大功率风力发电机组齿轮箱减振支撑的结构特点与应用[J].机械,2010,36(4):74-77.

HU Wei-hui, LIN Sheng, QIN Zhong-zheng, et al. The structure and application of gearbox suspension in high-power wind turbine[J]. Machinery,2010,36(4):74-77.

[13] Haastrup M,Hansen M R,Ebbesen M K. Modeling of wind turbine gearbox mounting[J]. Modeling, Identification and Control, 2011, 32(4):141-149.

[14] 朱坚石,楼京俊,何奇伟,等. 隔振理论与隔振技术[M]. 北京:国防工业出版社,2008.

[15] 屈维德,唐恒龄. 机械振动手册[M]. 北京:机械工业出版社,2000.

[16] 王峰,方宗德,李声晋,等.多工况下人字齿轮传动系统结构减振分析与优化[J].振动与冲击,2014,33(22):127-130.

WANG Feng,FANG Zong-de,LI Sheng-jin,et al.Structural vibration analysis and optimization of herringbone gear transmission system under multiple loads[J].Journal of Vibration and Shock,2014,33(22):127-130.

[17] 朱才朝,胥良,马飞,等.兆瓦级风电齿轮箱远程实时在线测试及评价[J]. 振动与冲击,2012,31(20):18-22.

ZHU Cai-chao, XU Liang, MA Fei, et al. Remote real-time online testing and evaluation for a megawatt wind turbine gearbox[J]. Journal of Vibration and Shock, 2012,31(20):18-22.

[18] 严济宽,柴敏,陈小琳.振动隔离效果的评定[J].噪声与振动控制,1997,6:22-30.

YAN Ji-kuan, CHAI Min, CHEN Xiao-lin. Evaluation of vibration isolation effect[J]. Noise and Vibration Control,1997,6:22-30.

[19] 程广利,朱石坚,伍先俊.齿轮箱减振效果评估测试研究[J].噪声与振动控制,2004(2):22-24.

CHENG Guang-li, ZHU Shi-jian, WU Xian-jun. Experimental research on the evaluation of the ship gearbox vibration reduction effect[J]. Noise and Vibration Control, 2004(2):22-24.

Vibration isolation performance analysis of the elastic element of large-scale wind turbine and its experimental study

YAN Hong-wen1,2, TIAN Hong-qi1, OUYANG Hua2, LÜ Xing-mei2, YANG Zhao-zhong2, LI Xiao-guang2

(1. School of Traffic & Transportation Engineering, Central South University, Changsha 410075, China; 2. Wind Power Business Unit, CRRC Zhuzhou Electric Locomotive Research Institute Co., Ltd., Zhuzhou 421000, China)

Abstract:Considering the complexity of MW wind turbine drive chain, with simplification, the vibration models of single degree of freedom and two degrees of freedom were established respectively for the gear box, elastic element and frame of the drive train. Through analysis on the structural characteristics of the wind turbine drive chain, and the mutual influences between the dimension of structure and the characteristics of gearbox system, a design method suitable for the elastic element of wind turbine gearbox transmission chain with proper parameters was put forward. The test data of gear box vibration tests at the site were confirmed in accordance with the structural features of the gearbox and the correlation between the related test data. The vibration characteristics and the effect of vibration isolation of the elastic element were analyzed and the reasonability of the elastic element and the drive chain structure was verified. The method could be a reference to the design of wind turbines.

Key words:wind turbine; flexible element; vibration isolation; gearbox; vibration test

收稿日期:2015-02-04修改稿收到日期:2015-06-07

中图分类号:TH113

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.10.034

第一作者 晏红文 男,教授级高级工程师,1968年生

E-mail:yanhw@csrzic.com