油液混合动力挖掘机势能回收及能量管理策略

赵鹏宇,陈英龙,周 华,杨华勇

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

油液混合动力挖掘机势能回收及能量管理策略

赵鹏宇,陈英龙,周华,杨华勇

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

摘要:针对油液混合动力挖掘机能量损失较大、能量回收效率偏低等问题,提出基于复合液压缸和蓄能器的混合动力挖掘机机械臂势能回收系统.复合液压缸由有杆腔、无杆腔和配重腔3个容腔组成.配重腔与蓄能器相连,提供机械臂负载平均值;有杆腔和无杆腔分别与泵/马达的2个进出油口相连构成闭式系统,通过泵/马达向有杆腔或无杆腔提供高压油液从而驱动机械臂动作.通过仿真分析验证系统的节能效果;建立系统数学模型,分析系统控制性能和液压元件之间的动、静态关系及能量损耗;提出基于瞬时优化控制的能量管理策略.通过仿真及数学模型的分析结果表明,势能回收系统可以提高机械臂能量回收效率,减小能量损耗,发动机最大输出功率可以减小27%,通过能量管理策略可进一步将发动机最大输出功率减小44%.

关键词:混合动力;挖掘机;液压;势能回收;能量管理

近年来,油气资源紧缺和环境污染等问题在世界范围内得到越来越多的重视.而在建筑、水利、道路、矿山等领域广泛应用的工程机械,由于能源消耗量和尾气排放量普遍较多,对于资源和环境的影响较大,因此工程机械领域对于减少燃油消耗技术的需求愈发迫切.挖掘机作为最主要的工程机械之一,工况特点具有较强的代表性,因此成为研究的重点.有助于提高工程机械燃油经济性、减少尾气排放的措施包括减轻体积和重量、直喷汽柴油发动机技术等[1].在传动技术领域,混合动力技术成为现阶段缓解资源和环境问题的重要方法[2].

混合动力系统通常包含2种能量源,通过这2种能量源的混合大幅度提高燃料和能量的利用效率[3].按照能量源的不同,混合动力系统分为油电混合(燃油/电池混合)和油液混合(燃油/液压混合)[4].油电混合技术以其高燃油效率和高能量密度的优势被广泛应用在中小型客车上.但由于电池功率密度小、体积庞大、污染环境以及价格昂贵等原因,对于如挖掘机、载货卡车等大功率及频繁启停的工程机械和车辆并不适用[5].油液混合动力技术因为具有高功率密度、环境友好和价格低廉等优势,在大型重载工程机械中表现出了良好的适应性[6].因此,挖掘机普遍采用油液混合动力技术.

挖掘机平均作业速度较低,作业周期较短,作业过程中存在频繁启停和往复运动.由于整机重量大,减速或制动过程中会释放出大量能量[7].这部分能量通常被转化为热能而浪费,同时还会导致系统发热和元件寿命缩短[8].因此,采用油液混合动力技术回收工程机械制动动能和重力势能成为节能降耗的一项有效措施.

目前油液混合动力挖掘机的发展方向包括利用泵控系统代替阀控系统[9-11]、使用二次调节系统[12-13]以及开发复合系统和元件等[14-17].能量回收及储存方面,由于液压蓄能器能量密度低等因素的限制,多数采用电池或超级电容作为储能元件,由液压系统提供峰值功率,电力系统提供5%~10%的发动机装机功率[18].而能量在电能和液压能之间的转化伴随着巨大的能量损耗.因此,开发一种新型能量回收系统以减少能量在液压系统内部传递和转化过程的损失,成为提高混合动力挖掘机效率的关键.

针对油液混合动力挖掘机能量回收系统所存在的问题,本文提出一种基于复合液压缸和蓄能器的混合动力挖掘机机械臂势能回收系统.通过仿真分析验证系统的节能效果.建立系统数学模型,分析系统控制性能和液压元件之间的动、静态关系.同时提出基于瞬时优化控制的能量管理策略,进一步增加能量回收效率.

1混合动力驱动系统

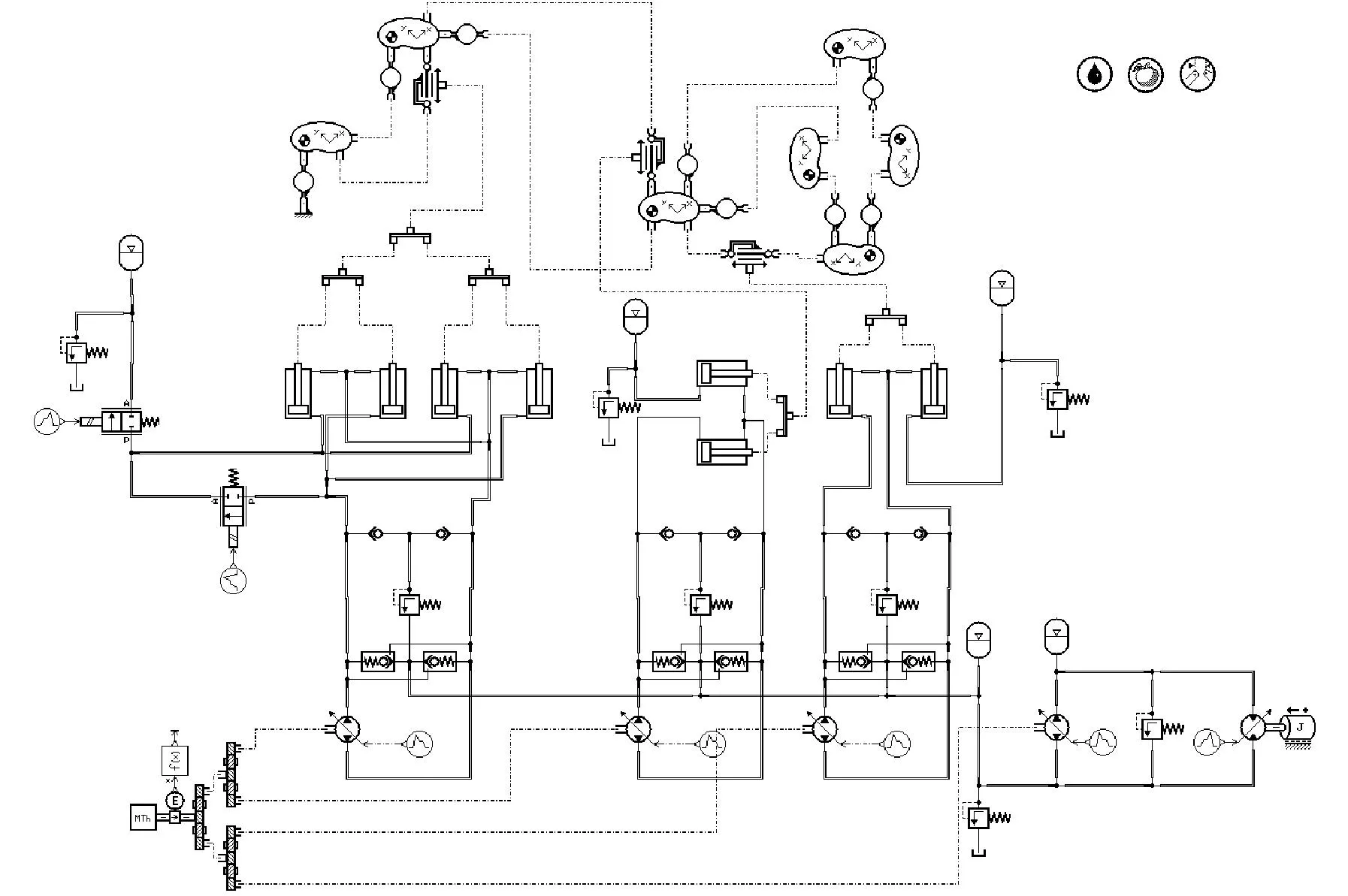

基于对油液混合动力挖掘机的驱动方式、储能装置类型及能量回收方法的分析,提出了油液混合动力挖掘机驱动系统,原理如图1所示.挖掘机的执行机构包括旋转体、动臂、斗杆和铲斗,分别由液压马达、动臂液压缸、斗杆液压缸和铲斗液压缸驱动.

图1 混合动力驱动系统液压原理图Fig.1 Principle diagram of hydraulic hybrid driving system

系统中液压缸采用闭式泵控系统驱动,泵控系统可通过改变泵排量或转速,使泵出口流量适应负载需要,避免了节流阀能量损失,从而提高系统效率[19].利用变量泵/马达控制液压缸运动是目前最高效的液压驱动方式[20],该方式在能量源与执行器之间无耗能元件,且利用同一元件回收能量.由于挖掘机动臂液压缸、斗杆液压缸和铲斗液压缸所承受负载力方向恒定,且为重力负载,可回收能量较多,因此采用复合结构液压缸和蓄能器组合的方式回收动臂、斗杆和铲斗的重力势能.

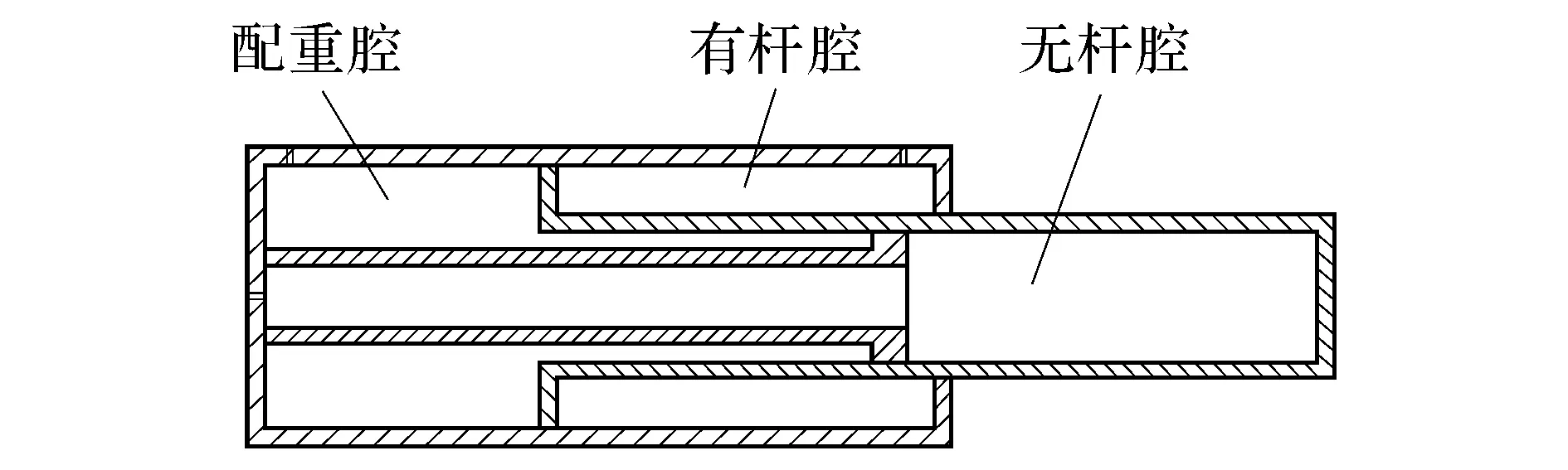

复合结构液压缸包括3个容腔:配重腔、有杆腔和无杆腔,结构如图2所示,3个容腔的横截面积相等.配重腔与蓄能器相连,有杆腔和无杆腔接入闭式泵控系统,分别与变量泵的2个进出油口相连.在挖掘机正常工作时,负载呈周期性变化,且每个周期负载变化范围基本相同,蓄能器调定压力使液压缸配重腔提供负载力平均值.当液压缸伸出时,变量泵向复合缸无杆腔充液,蓄能器向配重腔充液,使液压缸伸出;当液压缸收回时,变量泵向复合缸有杆腔充液,配重腔内的油液充入蓄能器中,从而将重力势能回收.在重力势能回收过程中,重力势能以液压能的形式储存,不需要再将液压能转化成电能或其他形式的能量,因此减少了能量转化过程的损耗.

图2 复合缸结构示意图Fig.2 Diagram of complex cylinder

在挖掘机旋转体加速旋转时,变量泵/马达5工作于泵工况,变量泵/马达6工作于马达工况,变量泵/马达5与高压蓄能器共同驱动变量泵/马达6旋转;当旋转体制动时,变量泵/马达6工作于泵工况,向高压蓄能器充液.

在液压缸驱动回路中,变量泵/马达5可以与发动机共同带动变量泵转动,此时挖掘机工作于并联混合动力工况.在液压泵/马达驱动回路中,发动机输出的机械能通过变量泵/马达5转化为液压能,以驱动变量泵/马达6带动旋转体转动,此时挖掘机工作于串联混合动力工况.因此该驱动系统属于串联-并联混合动力系统.

2仿真分析

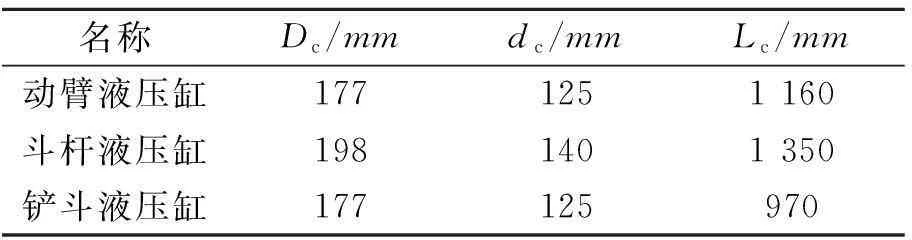

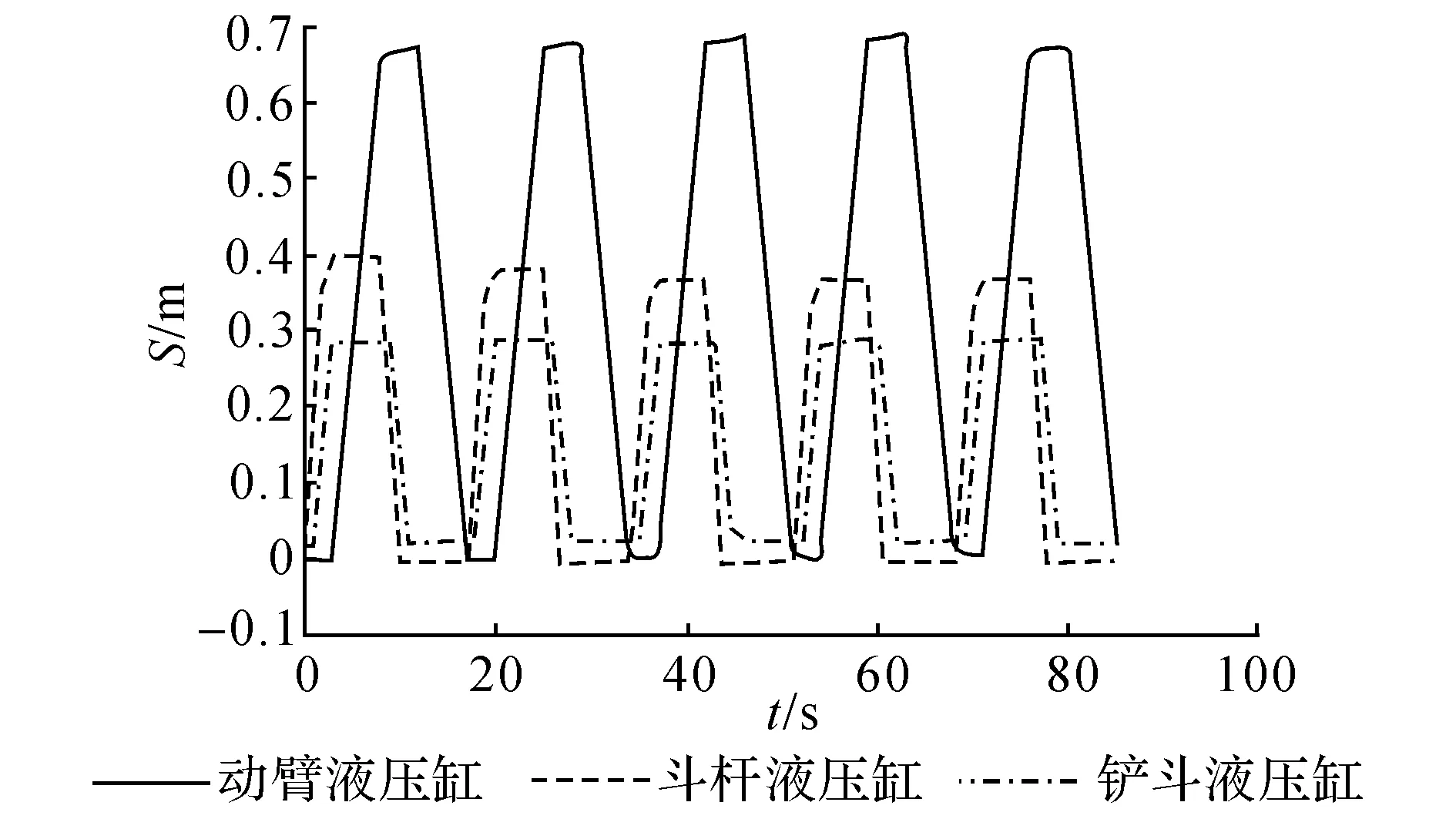

为分析油液混合动力驱动系统的节能特性,在AMESim中建立了系统的仿真模型,如图3所示.仿真模型中动臂、斗杆和铲斗液压缸的参数如表1所示,表中,Dc为有杆腔直径,dc为无杆腔直径,Lc为液压缸行程.模型中包括挖掘机动臂、斗杆、铲斗、旋转体等执行机构及动臂液压缸、斗杆液压缸、铲斗液压缸、旋转体液压马达等组成的驱动系统.其中的复合缸利用2个单出杆液压缸仿真,2个单出杆液压缸的无杆腔分别代替复合缸的配重腔和无杆腔,2个单出杆液压缸的有杆腔共同构成复合缸的有杆腔.本文只分析机械臂势能回收,暂不考虑旋转体旋转动能的回收.

图3 AMESim仿真模型Fig.3 Simulation model using AMESim

Tab.1Simulationparametersofboom,armandbucketcylinders

名称Dc/mmdc/mmLc/mm动臂液压缸1771251160斗杆液压缸1981401350铲斗液压缸177125970

根据循环工况的要求,给定各液压缸活塞杆位移S随时间t变化如图4所示.

图4 仿真中给定液压缸活塞杆位移Fig.4 Simulation parameters of displacement of cylinder piston rod

通过仿真可知,在给定工况下液压缸所受负载力F如图5所示.

图5 液压缸受力Fig.5 Cylinder force

利用复合液压缸和蓄能器共同回收势能时,各变量泵的输出功率Pp1如图6所示.

图6 有能量回收时变量泵输出功率Fig.6 Output power of displacement pumps with energy recovery

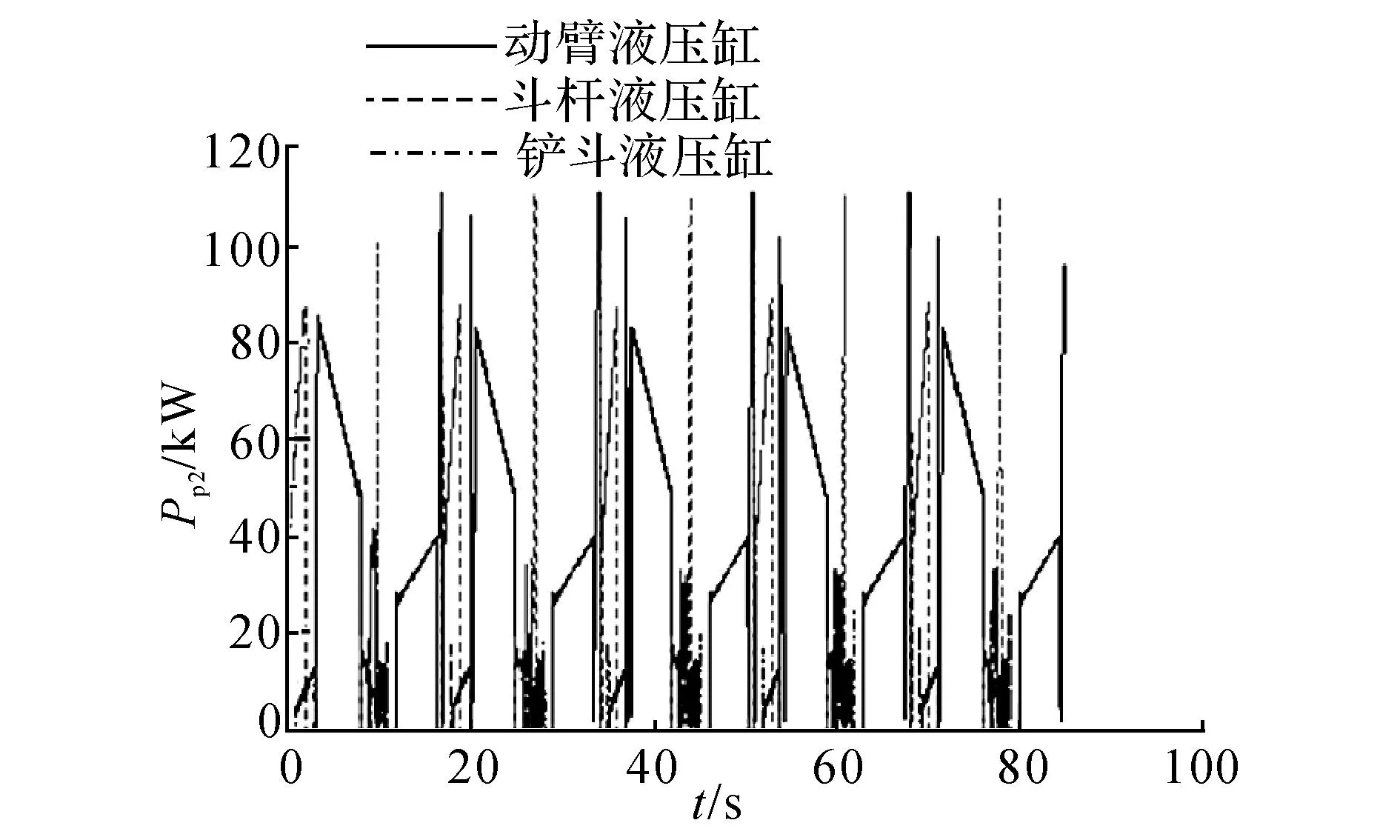

在相同的工况条件下采用普通液压缸驱动挖掘机机械臂,各变量泵的输出功率Pp2如图7所示.

图7 无能量回收时变量泵输出功率Fig.7 Output power of displacement pumps without energy recovery

对比有无能量回收时的泵输出功率曲线可以看出,采用复合缸和蓄能器组合的结构回收能量,可使动臂变量泵的最大输出功率从110kW下降至45kW,斗杆变量泵输出功率由110kW下降至65kW,铲斗变量泵功率由30kW下降至10kW.采用复合缸和蓄能器结合的结构对于动臂和铲斗的势能回收效果更为显著.

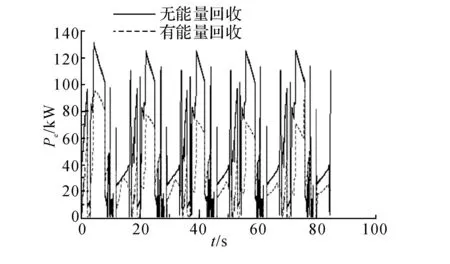

有无能量回收时的发动机输出功率Pe对比如图8所示.

图8 有无能量回收时发动机功率对比Fig.8 Comparison of engine power between with and without energy recovery

在无能量回收工况下,发动机最大功率为130kW,在有能量回收工况下,发动机最大功率为95kW.因此,采用复合缸和蓄能器回收挖掘机机械臂重力势能可以使发动机提供的最大功率减小26.92%.

由系统仿真分析可知,采用复合缸和蓄能器的组合回收机械臂重力势能的方式可以大大降低各变量泵的输出功率,回收的能量可达无能量回收时泵输出功率的41%~67%,同时可使发动机输出的总功率减小1/4.但该仿真尚未引入能量管理策略,发动机输出功率变化范围较大,且燃油效率并非最优.

3数学模型及动态特性分析

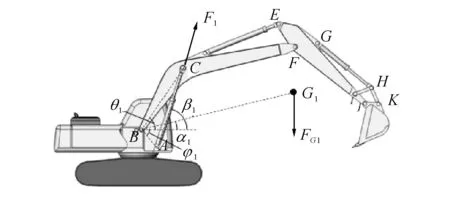

本文以动臂驱动回路为例,建立动臂驱动系统的数学模型并分析其动态特性.动臂受力如图9所示.斗杆驱动回路和铲斗驱动回路与动臂驱动回路类似.

图9 挖掘机动臂受力图Fig.9 Force diagram of excavator boom

动臂运动的动力学方程为

(1)

式中:J1为动臂及其负载相对于B点的转动惯量;θ1为BC与水平方向的夹角;F1为动臂液压缸输出力;LBC为B点与C点之间的距离;β1为动臂液压缸与水平方向夹角;FG1为动臂及动臂负载的重量;LBG1为B点与动臂负载质心之间的距离;α1为BG1与水平方向的夹角;D1为动臂转动时的粘滞阻尼系数;T1为动臂转动时的摩擦转矩.

令L10为动臂液压缸收回时长度,L1x为动臂液压缸伸出长度,根据余弦定理可知,动臂系统中各角度与液压缸伸出长度的关系为

(2)

(3)

式中:φ1为AB与水平方向的夹角,为定值;LAB为A点与B点之间的距离.

根据式(1)~(3),可得出动臂液压缸输出力与动臂重量及负载的关系.动臂液压缸的速度是决定系统操作性的关键,即

(4)

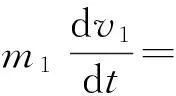

动臂液压缸的动力学方程为

B1v1-Ff1.

(5)

式中:m1为动臂液压缸活塞杆质量;p11为配重腔压力;p12为无杆腔压力;p13为有杆腔压力;A11为配重腔作用面积;A12为无杆腔作用面积;A13为有杆腔作用面积;B1为动臂液压缸黏滞阻尼系数;Ff1为动臂液压缸摩擦力.

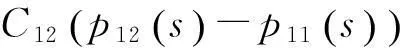

对于动臂液压缸配重腔,液压油的流量连续性方程为

(6)

式中:V11为动臂液压缸配重腔容积;βe为液压油有效体积弹性模量;qv1a为蓄能器向配重腔提供的油液流量;C11为配重腔外泄漏系数;C12为配重腔和无杆腔之间的内泄漏系数;C13为配重腔和有杆腔之间的内泄漏系数.

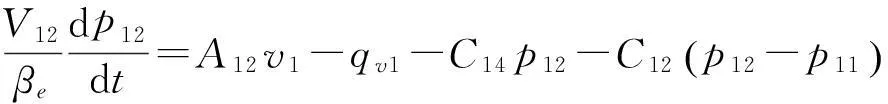

对于动臂液压缸无杆腔,液压油的流量连续性方程为

(7)

式中:V12为动臂液压缸无杆腔容积;qv1为闭式系统流量;C14为无杆腔外泄漏系数.

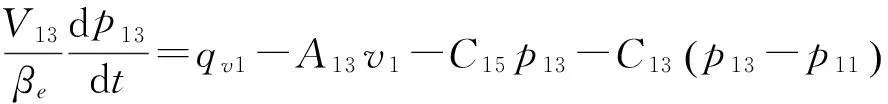

对于动臂液压缸有杆腔,液压油的流量连续性方程为

(8)

式中:V13为动臂液压缸有杆腔容积;C15为有杆腔外泄漏系数.

对于变量柱塞泵,液压油的流量连续性方程为

(9)

式中:V1p为液压泵出口腔体积;p1p为液压泵出口压力;ω1p为液压泵转动角速度;D1p为液压泵排量;C1p为液压泵的内、外泄漏系数之和.

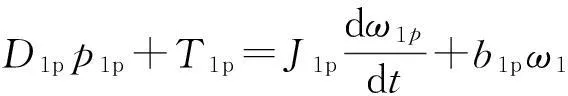

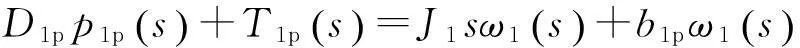

变量泵的力矩平衡方程为

(10)

式中:T1p为发动机对动臂变量泵提供的转矩,J1p为动臂变量泵及联轴器的总转动惯量,b1p为动臂变量泵回转的黏性阻尼.

将式(5)~(10)进行拉氏变换,可得

(11)

(12)

(13)

(14)

(15)

(16)

式中:s为复变量.

根据驱动系统液压原理可知,由于液压缸配重腔连接蓄能器,因此V11≫V12≈V13,A11=A12=A13,忽略液压泵黏性阻尼,ω1为恒定值,假设液压缸各腔泄漏系数相等,即C11=C12=C13=C14=C15=C.则由式(12)~(16)简化后可求得

(17)

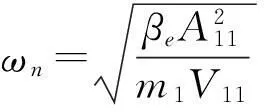

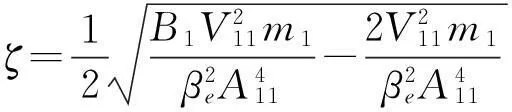

根据式(17)可得到系统固有频率和阻尼比分别为

(18)

(19)

式中:ωn为固有频率;ζ为阻尼比.

式(11)~(19)反映了动臂驱动系统中主要液压元件之间的动、静态关系.根据动臂驱动系统的数学模型可知,蓄能器容积增大,则复合缸配重腔的有效容积增大,系统动固有频率减小,控制性能变差;但系统阻尼比增大,系统稳定性增强.液压缸横截面积增大,则系统动态响应升高,控制性能得到改善;但系统阻尼比减小,稳定性减弱.同时,增大液压缸活塞面积、增加蓄能器容积会导致液压缸和蓄能器体积和重量的增加,从而导致挖掘机负载增加以及安装尺寸变化.因此,综合考虑系统控制性能、稳定性及自身体积、重量等因素,应尽量减小液压缸和蓄能器的容积.

本文提出的油液混合动力挖掘机驱动系统的能量回收过程经历了动臂及负载势能转化为液压缸配重腔压力能,再转化为蓄能器压力能的过程.而传统混合动力挖掘机的能量回收还需要经过节流阀、液压马达、发电机、超级电容、电池、蓄能器等能量转化过程.与之相比,本系统的能量传递过程得到了简化,减少了能量损耗.

同理可得到斗杆和铲斗驱动系统中液压元件之间的动、静态关系.

4能量管理策略

本文提出的液压混合动力挖掘机驱动系统在挖掘工况时,发动机与液压泵/马达5为并联形式.当液压泵/马达5工作于马达工况时,其与发动机共同驱动挖掘机动作;当液压泵/马达5工作于泵工况时,发动机通过液压泵/马达5向蓄能器中充液.本文所提出的能量管理策略仅针对系统势能回收,暂不考虑动能回收.

4.1等效油耗率的计算

为减少油液混合动力挖掘机燃油消耗,正常工作时应使发动机工作在最佳工作点.在发动机转速不变的工况下,通过调节液压泵/马达5的排量,将发动机转矩控制在效率最高点附近,使挖掘机做单位有用功时所消耗的燃油最少.因此需建立挖掘机燃油消耗率与液压泵/马达5排量之间的函数关系,以燃油消耗率作为优化控制目标,在每一个控制周期内对挖掘机需求功率在发动机和液压泵/马达5之间的分配进行实时优化,使单位有用功的油耗最小.

根据最优控制理论对转矩分配进行优化可以获得混合动力挖掘机在目标工况下工作的全局最低燃油消耗率为

(20)

油液混合动力挖掘机瞬时等效油耗最低控制策略为

(21)

约束条件

(22)

(23)

pfinal=pinitial.

(24)

式中:pinitial和pfinal分别为蓄能器在工况循环起始和结束时油液压力.

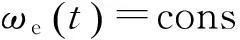

(25)

式中:ηe为传动系统机械效率;Tm(t)为液压泵/马达转矩,当液压泵/马达工作于泵工况时,Tm(t)取正值,反之取负值;Tp(t)为动臂变量泵、斗杆变量泵和铲斗变量泵的转矩之和.对于特定的发动机,在特定转速下的油耗曲线是确定的,因此可通过发动机输出转矩求得发动机燃油消耗率.

挖掘机所做有用功可表示为

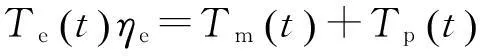

(26)

式中:ηd为某排量下液压泵/马达的效率;ηp为某压力下液压泵/马达的效率,D为液压泵/马达的排量,p为蓄能器压力.

(27)

但该等效油耗率的计算过程仅考虑了挖掘机的需求功率,并没有考虑蓄能器的充液状态.若挖掘机需求功率大于最佳油耗点功率,挖掘机会始终使用蓄能器的能量以辅助发动机驱动;若挖掘机需求功率小于最佳油耗点功率,挖掘机会始终利用发动机为蓄能器充液,因而无法将蓄能器压力维持在设定范围内.因此需要根据蓄能器的压力对等效油耗率进行修正.

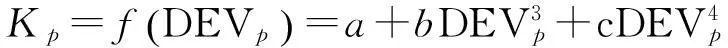

4.2惩罚函数

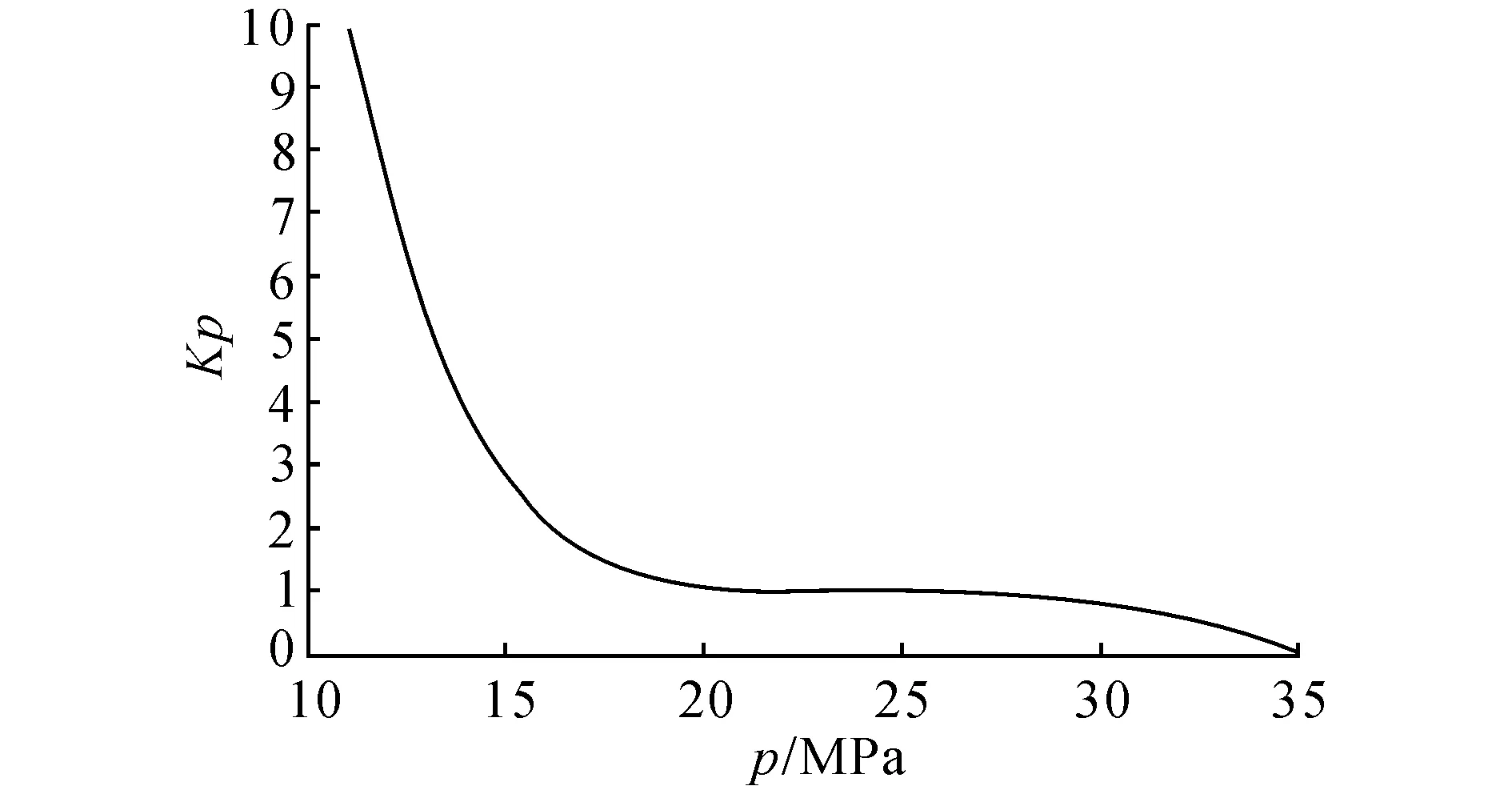

能量管理策略要求将蓄能器充液压力维持在设定范围内,需根据蓄能器压力对蓄能器储存能量的使用进行调节.为实现这一目标,利用惩罚函数[21]根据蓄能器压力对等效有用功进行修正,从而调整控制策略对于蓄能器储存能量使用的倾向,将蓄能器压力维持在设定范围内.

当蓄能器压力接近目标压力时,惩罚函数的取值约为1,即此时基本不对等效有用功进行修正,使控制策略按最低等效油耗率对需求功率进行分配.当蓄能器压力高于目标压力值时,惩罚函数的取值逐渐减小,当蓄能器压力接近设定压力的上限值时,惩罚函数应迅速减小.当蓄能器压力低于目标压力值时,惩罚函数的取值逐渐增加,当蓄能器压力接近设定压力的下限值时,惩罚函数的取值应迅速增加.

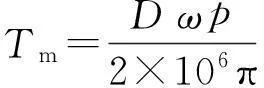

本文采用由3次曲线和4次曲线函数拟合而成的S形函数作为惩罚函数,可以通过修改和的值对曲线形状进行调整.

(28)

(29)

式中:pmax为蓄能器设定最大压力;pmin为蓄能器设定最小压力,a、b、c为常数.

采用的惩罚函数为

(30)

图10 惩罚函数曲线Fig.10 Diagram of penalty function

经过惩罚函数修正后的等效有用功为

(31)

4.3蓄能器压力范围

油液混合动力挖掘机中的蓄能器为液压泵/马达提供高压油液,其吸收和释放能量较快,皮囊内的气体的变化可以认为是绝热过程.

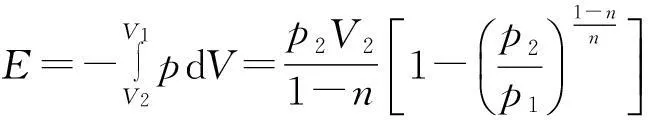

用于贮存和释放压力能的蓄能器,其容积V0是由充气压力p0、工作中要求输出的油液体积Vw、系统最高工作压力p1和最低工作压力p2决定的.气体状态方程为

(32)

式中:V1、V2分别为气体在最高和最低压力下的体积;n为多变指数,其值由气体工作条件所决定.当蓄能器用以补偿泄漏、保持压力时,释放能量过程缓慢,可以认为气体在等温条件下工作,n=1;当蓄能器瞬时提供大量油液时,释放能量速度很快,可以认为气体在绝热条件下工作,n=1.4.在本系统中,取n=1.4.

液压蓄能器储存的能量为

(33)

在相同的多变指数n下,为提高蓄能器能量密度,应使蓄能器单位体积储存的能量达到最大值.通过式(33)对蓄能器体积求导,可以得到当蓄能器能量密度最高时最低工作压力与最高工作压力之比为

(34)

本系统中取蓄能器压力变化范围为10.5~35.0MPa.

4.4仿真结果

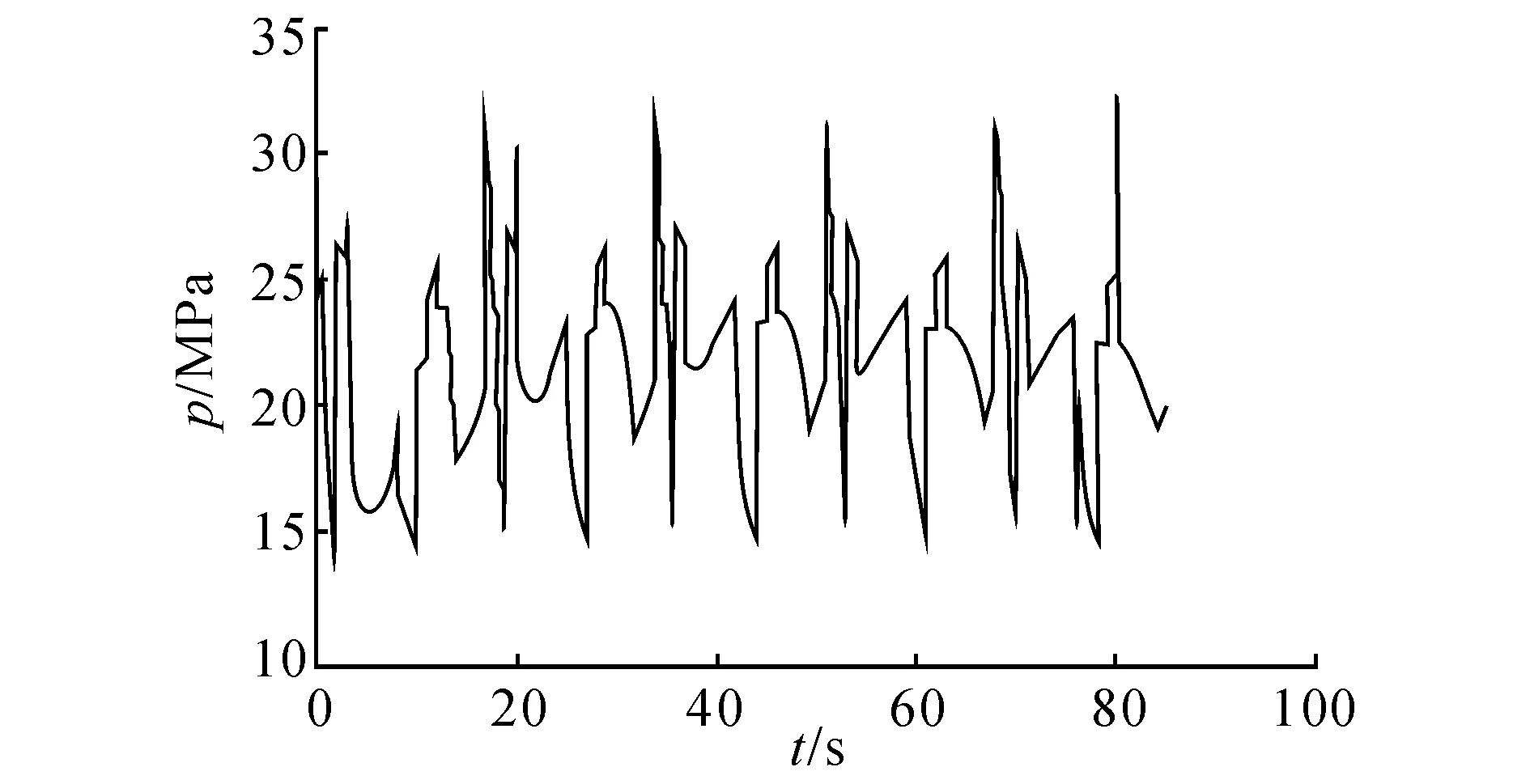

在AMESim中,利用能量管理策略控制变量泵/马达5的排量,以对发动机输出功率进行优化.得到发动机功率Pe、液压泵/马达5功率Pm和蓄能器压力p随时间的变化如图11~13所示.

图11 加入能量管理策略后发动机功率Fig.11 Power of engine after using energy management strategy

图12 加入能量管理策略后变量泵/马达5功率Fig.12 Power of displacement pump/motor 5 after using energy management strategy

图13 加入能量管理策略后蓄能器压力Fig.13 Pressure of accumulator after using energy management strategy

通过仿真可知,能量控制策略可以根据挖掘机工况和蓄能器压力情况,在满足整机功率需求的前提下,按照给定的策略对泵/马达和发动机的转矩进行分配.在工作循环过程中,蓄能器压力基本稳定在目标压力附近,在需求功率较高时变量泵/马达辅助发动机驱动,在需求功率较低时,变量泵/马达向蓄能器内充液.同时,当蓄能器内压力较低时,变量泵/马达更趋向于向蓄能器充液,而当蓄能器压力较高时,变量泵/马达更趋向于利用蓄能器压力辅助发动机驱动挖掘机,以此使发动机尽可能工作在高效率区域.利用控制策略可使发动机最大输出功率由95kW下降至53kW,降低了44.21%,“削峰填谷”作用效果较明显.

5结语

本文提出利用三腔复合液压缸对机械臂势能进行回收的油液混合动力挖掘机驱动系统,通过仿真分析可以得出,该系统具有较高的能量回收效率,可将发动机功率降低26.92%;建立了系统动力学模型,通过动力学模型分析可知,蓄能器和复合缸的引入会影响系统的动态响应和稳定性,同时对整机系统布局带来一定的困难,因此应根据工况对挖掘机系统的要求,合理选取蓄能器容积和液压缸直.建立了基于瞬时等效油耗最低的能量分配策略,根据变量泵输入转矩和蓄能器压力调节液压泵/马达的排量,从而改善发动机运行工况,降低单位有用功油耗,并使发动机最大输出功率进一步降低了44.21%.

参考文献(Reference):

[1]TAYMAZI,BENLIM.Emissionsandfueleconomyforahybridvehicle[J]. Fuel, 2014, 115(1):812-817.

[2] SALMASI F R. Control strategies for hybrid electric vehicles: evolution, classification, comparison, and future trends [J]. IEEE Transactions on Vehicular Technology, 2007, 56(5):2393-2404.

[3] 祝超群. 混合动力汽车控制策略研究[D]. 兰州理工大学, 2008.

ZHU Chao-qun. Research on control strategy for a Parallel hybrid electric vehicle [D]. Lanzhou: Lanzhou University of Technology, 2008.

[4] RYDBERG K E. Energy efficient hydraulic hybrid drives [C] ∥ The 11th Scandinavian International Conference on Fluid Power. Linköping: Linköping University, 2009: 1-14.

[5] RAMAKRISHNAN R, HIREMATH S S, SINGAPERUMAL M. Theoretical investigations on the effect of system parameters in series hydraulic hybrid system with hydrostatic regenerative braking [J]. Journal of Mechanical Science & Technology, 2012, 26(5):1321-1331.

[6] 罗念宁, 张健, 姜继海. 液压混合动力技术[J]. 液压气动与密封, 2012, 32(2):81-85.

LUO Nian-ning, ZHANG Jian, JIANG Ji-hai. Hydraulic hybrid technology [J]. Hydraulics Pneumatics & Seals, 2012, 32(2):81-85.

[7] 张彦廷, 王庆丰, 肖清. 混合动力液压挖掘机液压马达能量回收的仿真及试验[J]. 机械工程学报, 2007, 43(8):218-223.

ZHANG Yan-ting, WANG Qing-feng, XIAO Qing. Simulation and experimental research on energy regeneration with hydraulic motor for hybrid drive excavator [J]. Chinese Journal of Mechanical Engineering, 2007, 43(8):218-223.

[8] 闫丽娟, 孙辉, 刘伟,等. 行走工程机械油液混合动力技术[J]. 吉林大学学报:工学版, 2014, 44(2):364-368.

YAN Li-juan, SUN Hui, LIU Wei, et al. Hydraulic hybrid technology of moving construction machinery [J]. Journal of Jilin University:Engineering and Technology Edition, 2014, 44(2):364-368.

[9] HIPPALGAONKAR R, IVANTYSYNOVA M. A series-parallel hydraulic hybrid mini-excavator with displacement controlled actuators [C] ∥ The 13th Scandinavian International Conference on Fluid Power. Linköping: Linköping University, 2013: 31-42.

[10]SUGIMURA K, MURRENHOFF H. Hybrid load sensing - displacement controlled architecture for excavators [C] ∥ The Fourteenth Scandinavian International Conference on Fluid Power. Tampere: Tampere University of Technology, 2015, 667-677.

[12] SHEN W, JIANG J, SU X, et al. Control strategy analysis of the hydraulic hybrid excavator [J]. Journal of the Franklin Institute, 2014, 352:541-561.

[13] ACHTEN P, BRINK T V D, POTMA J, et al. A four-quadrant hydraulic transformer for hybrid vehicles [C] ∥ The 11th Scandinavian International Conference on Fluid Power. Linköping: Linköping University, 2009: 1-15.

[14] XIAO Y, GUAN C, LAI X. Research on the design and control strategy for a flow-coupling-based hydraulic hybrid excavator [J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering, 2014, 228:1675-1687.

[15] LIN T, WANG Q, HU B, et al. Research on the energy regeneration systems for hybrid hydraulic excavators [J]. Automation in Construction, 2010, 19(8):1016-1026.

[16] LINJAMA M, VIHTANEN H P, SIPOLA A, et al. Secondary controlled multi-chamber hydraulic cylinder [C] ∥ The 11th Scandinavian International Conference on Fluid Power. Linköping: Linköping University, 2009: 1-14.

[17] STAUCH C, SCHULZ F, BRUCK P, et al. Energy recovery using a digital piston-type accumulator [C] ∥ Proceedings of the Fifth Workshop on Digital Fluid Power. Tampere: Tampere University of Technology, 2012: 57-73.

[18] SPRENGEL M, IVANTYSYNOVA M. Investigation and energetic analysis of a novel hydraulic hybrid architecture for on-road vehicles [C] ∥ The 13th Scandinavian International Conference on Fluid Power, SICFP2013. Linköping:Linköping University, 2013: 87-98.

[19] QUAN Z, QUAN L, ZHANG J. Review of energy efficient direct pump controlled cylinder electro-hydraulic technology [J]. Renewable & Sustainable Energy Reviews, 2014, 35: 336-346.

[20] TIKKANEN S, TOMMILA H. Hybrid pump drive [C] ∥ The Fourteenth Scandinavian International Conference on Fluid Power. Tampere: Tampere University of Technology, 2015, 667-677.

[21] PAGANELLI G, ERCOLE G, BRAHMA A, et al. General supervisory control policy for the energy optimization of charge-sustaining hybrid electric vehicles [J]. Jsae Review, 2001, 22(01):511-518.

Potential energy recovery and energy management strategy of hydraulic hybrid excavator

ZHAO Peng-yu, CHEN Ying-long, ZHOU Hua, YANG Hua-yong

(StateKeyLabofFluidPowerTransmissionandControl,ZhejiangUniversity,Hangzhou310027,China)

Abstract:A new hydraulic hybrid excavator driving system was proposed concerning on the issues that the loss of energy was too large and the energy recovery efficiency was not high enough. The driving system used complex cylinders and accumulators to recover the potential energy of mechanical arms and load of the excavator. The complex cylinders were composed by three chambers, including chamber with piston-rod, chamber without piston-rod and counterweight chamber. The counterweight chambers were connected to accumulators, which provide average load force. The chambers with and without piston-rod were connected to entrance and outlet of the pump/motors, respectively, forming pump control systems. The hydraulic pump/motors charged chambers with piston-rod or chambers without piston-rod to drive the action of mechanical arms. The energy conservation effect was verified by simulation. The mathematical model was established to analysis the control performance, the dynamic and static relations among hydraulic components and the energy loss of the system. In addition, the energy management strategy based on instantaneous optimal control strategies was proposed. According to the simulation result and the analysis of mathematical model, the energy recovery efficiency of the mechanical arm is improved and the energy loss is reduced. The maximum output power of the engine can be reduced by 27%, and can be further reduced by 44% using energy management strategy.

Key words:hybrid; excavator; hydraulic; potential energy recovery; energy management strategy

收稿日期:2015-11-20.浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

基金项目:浙江省重点科技创新团队自主设计资助项目(2013TD01).

作者简介:赵鹏宇(1990-),男,博士生,从事流体传动与控制等研究. ORCID: 0000-0002-0514-2548. E-mail:zpy@zju.edu.cn通信联系人:周华,男,教授,博导. ORCID: 0000-0001-8375-3291. E-mail:hzhou@sfp.zju.edu.cn

DOI:10.3785/j.issn.1008-973X.2016.05.012

中图分类号:TH 137.7

文献标志码:A

文章编号:1008-973X(2016)05-0893-09