Aspen Plus流程模拟在北欧双峰聚乙烯工艺上的应用

朱光启 钱红军

(中国石化上海石油化工股份有限公司塑料部,上海,200540)

Aspen Plus流程模拟在北欧双峰聚乙烯工艺上的应用

朱光启钱红军

(中国石化上海石油化工股份有限公司塑料部,上海,200540)

摘要:介绍了利用Aspen Plus流程模拟软件建立北星双峰聚乙烯工艺的稳态模型,通过模型探索该工艺中各工艺参数与产品质量的关系,为优化装置操作条件、改进生产操作流程及提高经济效益提供了技术参考,也为该模型今后的工业化应用和开发提供了借鉴。

关键词:Aspen Plus流程模拟系统北欧双峰聚乙烯

中国石化上海石油化工股份有限公司(以下简称上海石化)塑料部4#聚乙烯装置(4PE)是上海石化四期工程700 kt/a乙烯改造项目的主体装置,工艺采用北欧化工公司的北星双峰(BORSTAR)聚乙烯技术专利,可生产双峰型线型低密度聚乙烯(LLDPE)至高密度聚乙烯(HDPE)的全密度范围的聚乙烯产品,且具有生产自然色和有色产品的能力,装置设计生产能力为250 kt/a,运转时数为8 000 h/a。

北星双峰聚乙烯工艺技术基于串联的淤浆环管反应器和流化床气相反应器,由一个预聚合反应器(R301)、一个环管反应器(R302)及一个气相反应器(R401)组成的多个反应器串联,各反应器的反应条件完全独立。该工艺的核心是在环管反应器中以超临界丙烷为稀释剂进行乙烯聚合反应,所生成的产物连续送入串联的气相反应器中进一步反应,生成低密度、高相对分子质量的聚乙烯产品基料,整个工艺过程高度灵活,易于控制聚乙烯相对分子质量和共聚单体分布宽度。

1模型的建立

1.1建立操作流程

应用Aspen Plus流程模拟系统自带的流程图绘制功能绘制出装置操作流程图,其中反应器采用RCSTR模块、塔器采用RADFRAC模块、脱气罐采用Flash2模块,换热器采用Heater模块,压缩机采用COMPR模块,泵采用PUMP模块,分流器采用FSPLIT模块,混合器采用MIXER模块,对部分不能详细表达的复杂操作流程采取了简化或变通,力争模拟结果与实际工艺流程相符。

1.2数据的输入

1.2.1反应器参数

在Aspen Plus流程模拟系统中,选择反应器的类型后,需要输入反应器的具体条件。一般需要两种以上的参数,在日常使用中一般输入容积、压力和温度,对于环管反应器还需要设置反应器的长径比(见表1)。

表1 反应器参数的设置

1.2.2组分的输入

在Aspen Plus流程模拟系统中自带有大量的物性数据库,一般只需要从中选择反应所涉及到的物质即可。在聚合物的模拟中,除了单体(CONV)和聚合物(POLYMER)之外,还需要设置链段(SEGMENT),链段组分本身是实际不存在的虚拟组分,但在软件模拟中必须设置,否则Aspen Plus流程模拟系统就无法正确的模拟聚合物的生长过程。Aspen Plus流程模拟系统中需要设置的聚合反应所涉及物质见表2。

表2 聚合反应中所涉及的物质

1.3物性方法的选择

聚合物体系相平衡的准确计算是聚合过程流程模拟、设计和优化的基础和难点。由于聚合物与低分子物在结构上有显著的差异,导致含有聚合物的体系在相平衡方面与普通流体有着显著的不同。因此,针对聚合物体系选择合适的物性模型并确定准确的物性模型参数尤为重要和困难。

之前主流的物性计算模型主要有两类:状态方程模型和活度系数模型。活度系数模型只适用于含有极性分子和强氢键组分的低压体系,而状态方程适用于非极性分子的高压体系。

最新的含链扰动统计缔合流体理论(PC-SAFT)模型结合了聚乙烯、聚丙烯和聚苯乙烯体系的物性,较之前的统计缔合流体理论(SAFT)方程更加适合聚合物热力学性质的计算以及估算聚合物-溶剂体系的气液平衡。

在Aspen Plus流程模拟系统中,整个模型系统选用的过程方法设置为POLYMER,反应器R301,R302,R401使用的物性方法设置为POLYPCSF,其余部分使用的物性方法设置为RK-SOAVE。

1.4活性中心涉及的反应

烯烃聚合反应机理主要包括:催化剂活性位的活化、链引发、链增长、链转移、活性位的转化以及活性位的失活。催化剂活性位的活化包括助催化剂、氢气、单体的活化作用以及自活化等;链引发主要为单体的链引发作用;链增长包括自增长和交叉链增长;链转移包括向氢链转移,向单体链转移,向助催化剂链转移,向溶剂链转移以及自转移等;活性位的转化包括氢气、助催化剂、溶剂、单体、毒物的转化作用以及自转化等;活性位的失活包括氢气、单体、溶剂、助催化剂、毒物的失活作用以及自失活等。根据以上机理或其简化的机理,在Aspen Plus流程模拟系统中设置基元动力学方程。聚合反应的各分步反应均可由Aspen Plus流程模拟系统自动生成,软件自动生成的反应非常齐全,此处不再做详细的说明。

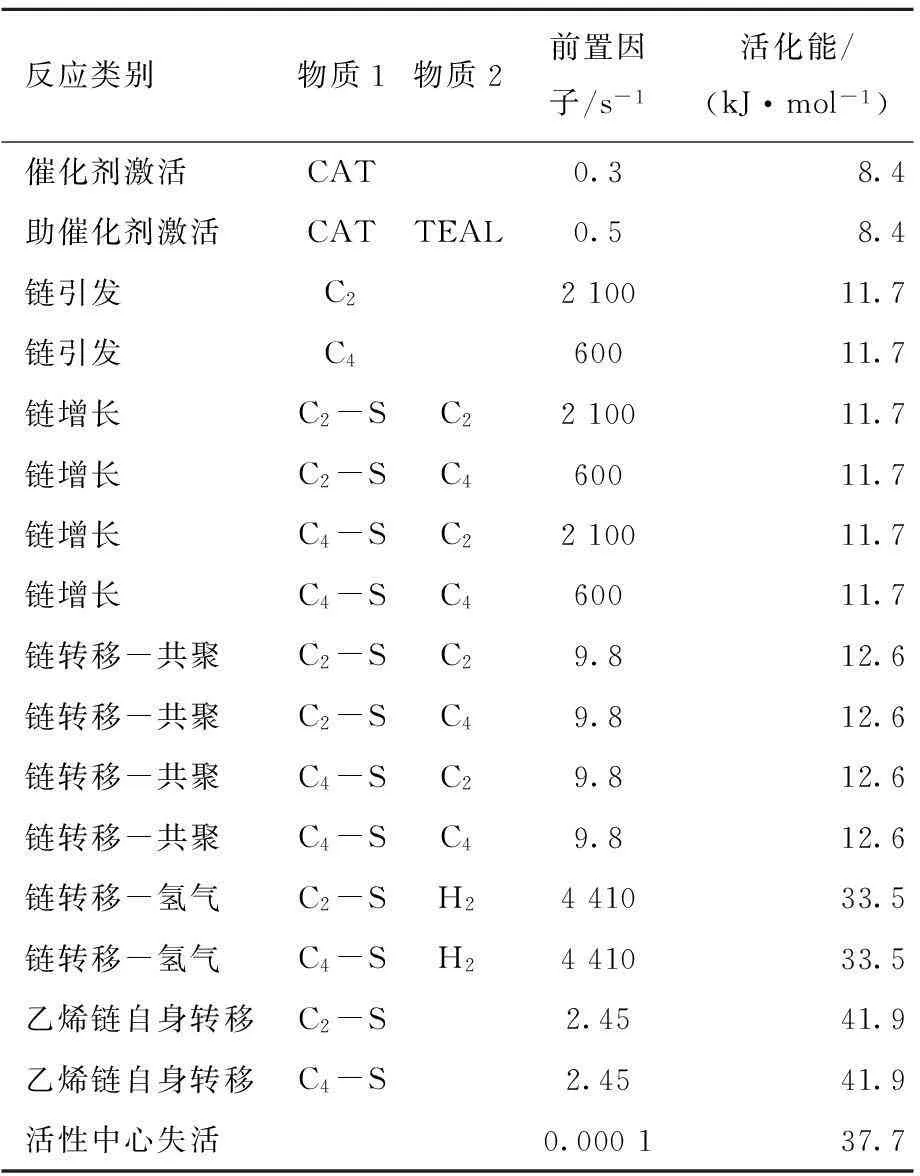

1.5反应动力学常数的确定

反应动力学常数是聚合过程模型化的基础。反应动力学常数确定包括指前因子和活化能,且反应动力学中各参数对过程的影响互相耦合。

1.5.1活性中心数量的确定

在开始调节反应的动力学参数之前,需要对聚合物的活性中心数进行测定。通过凝胶渗透色谱(GPC)对相对分子质量分布数据进行解析,确定催化剂活性中心(site)数目为4~8个,各个活性位生成聚合物的分率及各活性位生成的数均相对分子质量(Mw)及其质量(Wt)均可由去卷积分析得到。经测试,4#聚乙烯装置V322和V417样品GPC原始和拟合数据完全重叠。

1.5.2反应动力参数的确定

北星双峰聚乙烯工艺聚合流程中包括两个环管反应器和一个气相流化床反应器,各反应器的操作温度和压力各不相同,验证动力学常数准确与否的指标为各反应器出口的聚合物量及其相对分子质量分布。在动力学常数对聚合量及其相对分子质量分布的影响程度的研究中发现,链增长速率常数及链终止速率常数对聚合量影响较大,链转移常数对相对分子质量及其分布的影响较大。

为拟合反应动力学常数,首先将每个反应器都单独设定一套初始状态(所有动力学常数均为0)的聚合反应动力学参数。调节动力学常数来拟合得到反应器出口的聚合物量,进而根据不同温度下的工况拟合得到引发、增长的活化能数据;其次以聚合物产品的重均相对分子质量或数均相对分子质量为目标,调节链转移常数,使得聚合物的数均或重均相对分子质量符合工业分析数据;最后引入多活性位反应,确定各个活性位的动力学常数,使聚合物的相对分子质量及分布符合分析数据。环管反应器和气相反应器所拟合出来的单活性反应参数见表3和表4。

表3 适用于环管反应器的单活性反应速率常数

表4 适用于气相反应器的单活性反应速率常数

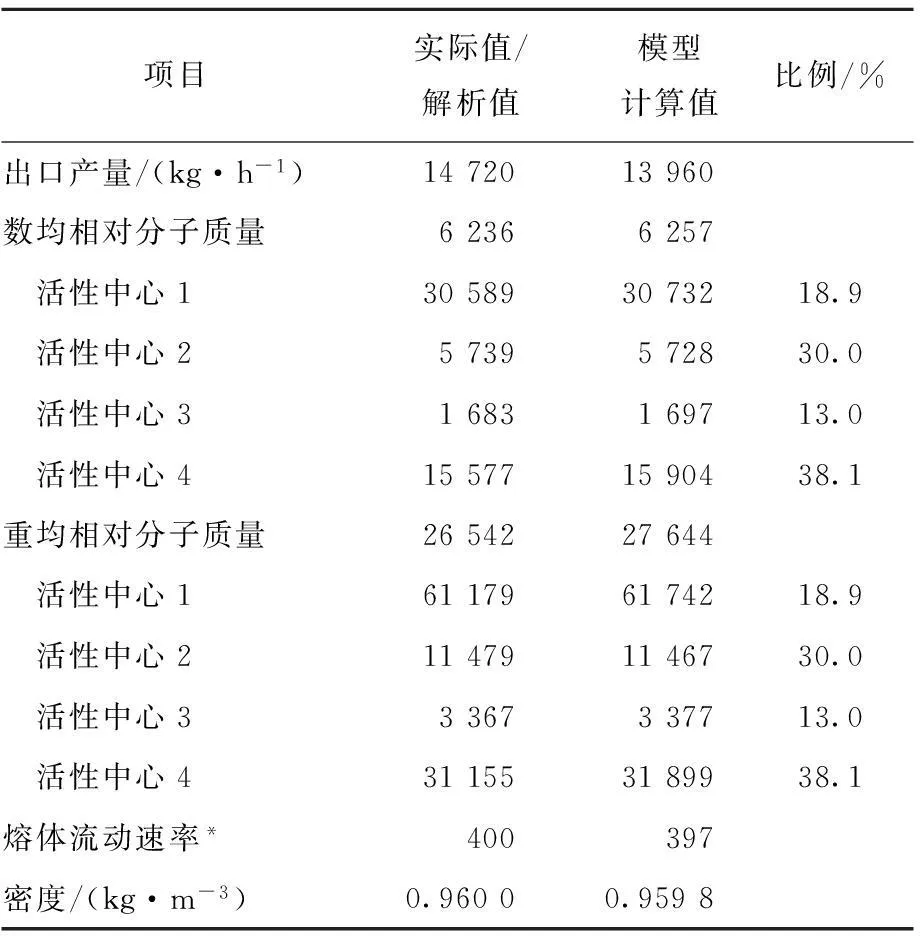

2模型验证

为确保模型计算误差在可允许范围之内,需要对模型进行验证,将模型计算值与实际值或解析值进行对比,只有经过验证的模型才能用于下一步的模型分析。模型计算值同实际值或解析值的对比情况见表5和表6。

表5 环管反应器出口实际值/解析值

* 指在规定的温度和压力下10 min内通过一定内径管道的溶体的克数。

表6 气相反应器出口实际值/解析值

* 指在规定的温度和压力下10 min内通过一定内径管道的溶体的克数。

环管反应器的多活性中心模型计算值和实际值/解析值比较吻合,密度、熔体流动速率、产量、数均相对分子质量、重均相对分子质量、各活性中心反应量、各活性中心数均相对分子质量和重均相对分子质量、停留时间等数据的模型计算值与实际生产或解析值基本相符。

3结果与讨论

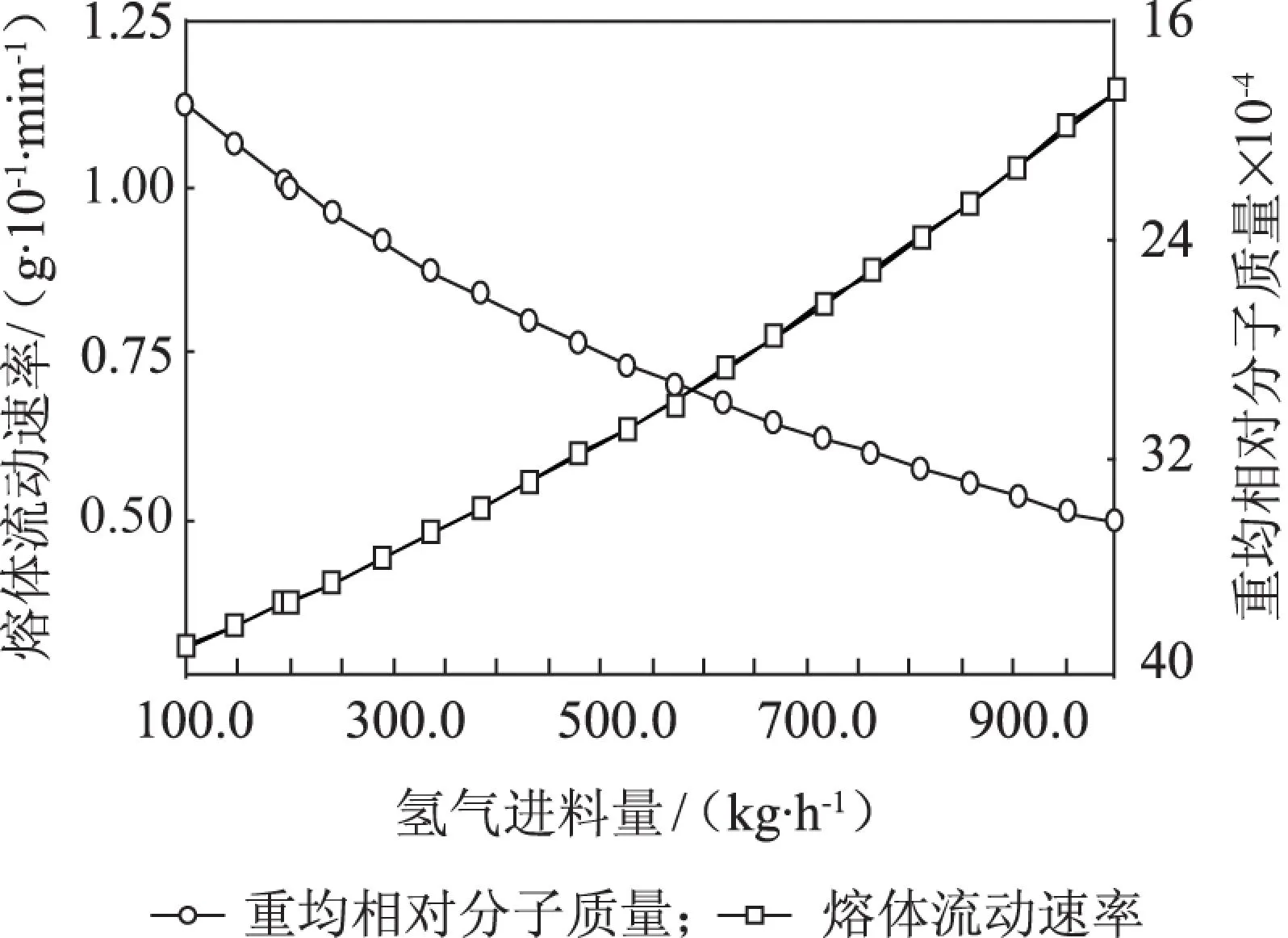

3.1进环管反应器氢气注入量对聚合物产品质量的影响

熔体流动速率是聚乙烯的一个重要指标,而氢气是控制熔体流动速率的主要因素之一。模型中通过调节乙烯进料中氢气注入量来定量分析氢气注入量对聚合物熔体流动速率及重均相对分子质量的影响,影响趋势见图1。

图1 R302氢气进料量与重均相对分子质量

由图1可知:重均相对分子质量随氢气加入量的增加而减小,熔体流动速率随氢气加入量的增加而增大,但氢气对熔体流动速率的影响较大,因此实际生产中应严格控制加氢量以保证产品熔体流动速率的稳定。

图2为R302进料氢气同R302出口聚合物重均相对分子质量分布的关系图,由图2可知:随着R302氢气进料量的增加,R302出口聚合物的重均相对分子质量分布减小,不过整体影响不大,因此在R302氢气进料量变化不大时,可不予考虑其影响。

图2 R302氢气进料量与相对分子质量分布的关系

3.2气相反应器氢气注入量对熔体流动速率及重均相对分子质量的影响

模型中调节气相反应器氢气注入量来定量分析其对聚合物熔体流动速率及重均相对分子质量的影响,影响趋势见图3。

由图3可知:重均相对分子质量随氢气加入量的增加而减小,熔体流动速率随氢气加入量的增加而增大,氢气对熔体流动速率的影响较大,实际生产中应严格控制加氢量以保证产品熔体流动速率稳定。

图3 R401氢气进料量与重均相对分子质量

3.3气相反应器丁烯注入量对聚乙烯密度的影响

实际生产主要通过丁烯加入量控制聚合物密度,模型中通过调整气相反应器丁烯注入量,分析其对聚合物密度的影响,影响趋势如图4。

由图4可知:密度随气相反应器丁烯注入量的增加而减小,丁烯注入量对聚合物密度影响较大,实际生产应严格控制丁烯加入量以保证聚合物密度满足指标要求。

图4 R401丁烯进料量与聚乙烯密度的关系

3.4气相反应器氢气注入量对聚合物密度的影响

模型中通过调整气相反应器氢气注入量,分析其对聚合物密度的影响。气相反应器氢气注入量对聚合物密度影响极小,因此在实际生产中不能使用氢气来调节聚合物密度。

3.5环管出料闪蒸罐闪蒸压力与闪蒸效果的对比

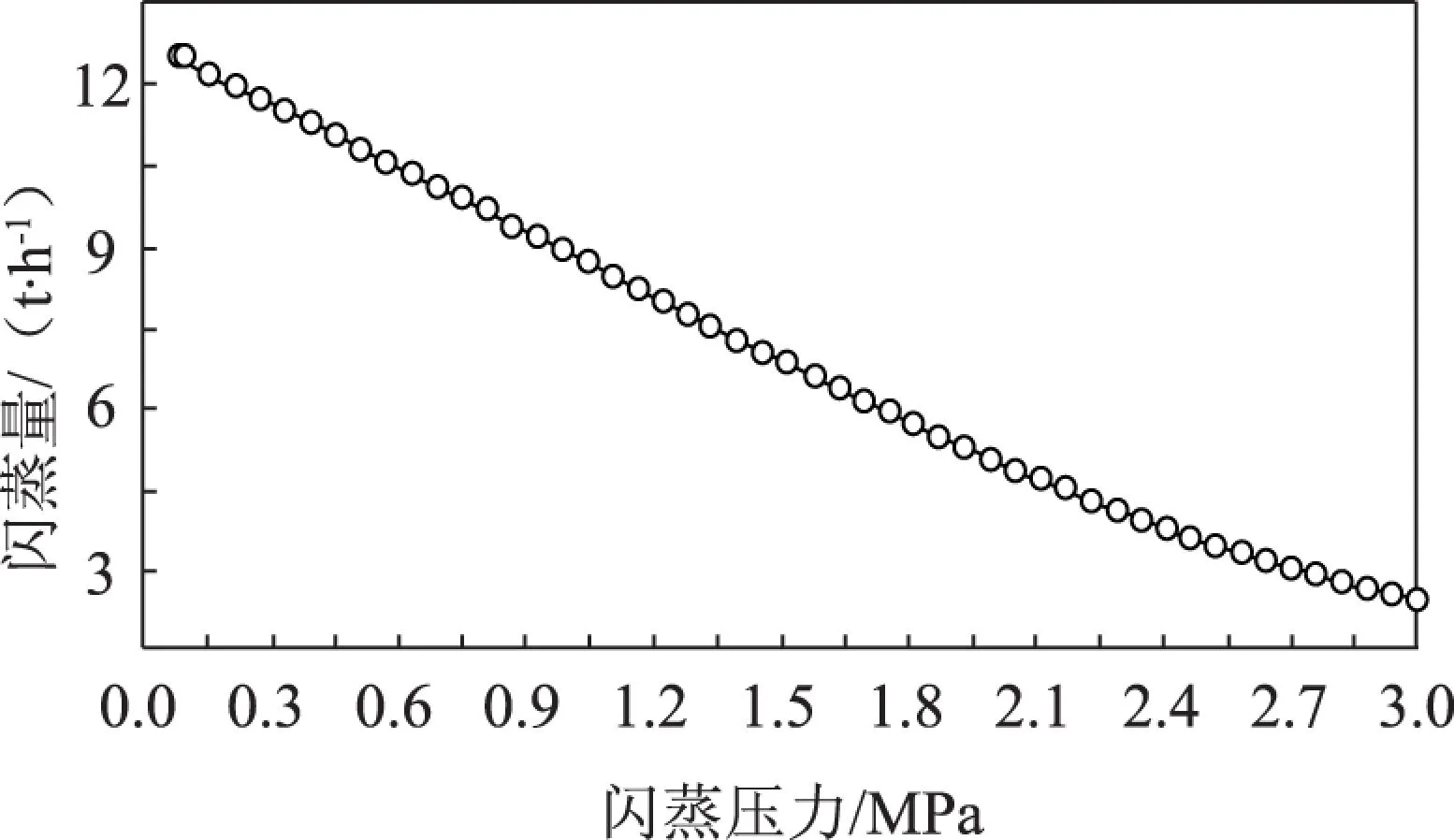

模型中调整环管出料闪蒸罐(V304)闪蒸压力,分析其对闪蒸效果的影响,影响趋势如图5。

图5 V304闪蒸压力与闪蒸效果的对比

从图5可以看出:V304的闪蒸压力的上升对闪蒸效果有很大的影响,闪蒸压力提高至1.5 MPa时,闪蒸量减少42%。大量丙烷进入R401导致气相浓度无法控制。所以不能通过提高闪蒸压力来减少V304夹套热水的消耗和稀释剂回收压缩机(PK501)系统的电耗。但当R401需要补充丙烷时,可通过提高闪蒸压力至2.0 MPa来降低能耗。

3.6催化剂投入量与产量及催化剂单耗的影响

模型中改变催化剂加入量,分析其对聚合产量及催化剂单耗的影响,变化趋势如图6。

催化剂的投入量几乎与产量成正比,但是一定的弧度,斜率趋于减小。催化剂单耗催着投入量的增大而减小。

图6 催化剂投入量与产量及催化剂单耗的对比

4结论

(1)熔体流动速率随氢气加入量的增加而增大,重均相对分子质量随氢气加入量的增加而减小,而氢气加入量对相对分子质量分布的影响较小。实际生产中应严格控制加氢量以保证产品熔体流动速率稳定。

(2)气相反应器丁烯注入量对聚合物密度影响较大,而气相反应器氢气注入量对聚合物密度影响较小,实际生产中不能使用氢气来调节聚合物密度,应严格控制丁烯加入量以保证聚合物密度满足指标要求。

(3)环管反应器氢气进料量的增加会导致出口聚合物的相对分子质量分布减小,不过整体影响不大,而且环管反应器的氢气进料量变化不大时,可不予考虑其影响。

(4)催化剂的投入量几乎与产量成正比,但有一定的弧度,斜率趋于减小。同时催化剂的单耗随催化剂投入量的增加而减小。

Application of Aspen Process Simulation in the Borstar Bimodal Polyethylene Process

Zhu Guangqi,Qian Hongjun

(PlasticsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.200540)

ABSTRACT

Keywords:Aspen Plus,process simulation system,Borstar bimodal,polyethylene

收稿日期:2015-12-06。

作者简介:朱光启,1989年出生,2011年毕业于华东理工大学高分子材料及工程专业,助理工程师,现从事聚烯烃生产安全及工艺管理工作。

文章编号:1674-1099(2016)01-0042-05中图分类号:TP274

文献标识码:A

A steady-state model of Borstar bimodal polyethylene process was established with Aspen process simulation software.Through the model,the relationship between the process parameters and product quality were explored,so as to provide technical references for optimizing operation conditions,improving production process and economic benefits,and also for industrial application and development of the model in the future.